测球半径补偿误差.

- 格式:doc

- 大小:25.00 KB

- 文档页数:3

三坐标测量时的余弦误差分析摘要:三坐标测量机是一种十分常见的测量仪器,在航空航天、船舶、汽车制造等行业的实际测量工作中具有广泛的应用。

三坐标测量机以其高精度以及快速的数据处理能力能够快速准确地评价产品尺寸和几何公差,快速准确的实现对产品表面质量的评价判断。

三坐标测量机是通过红宝石测球采集元素点,利用测球的半径补偿而得到测量点坐标的位置。

在利用三坐标测量机测量零件时,三坐标测量软件在自动补偿的过程中会出现测球半径补偿误差。

本文通过对产生余弦误差的原因进行分析,采取正确的测量方法,尽量减小余弦误差,提高测量精度。

关键词:三坐标测量机;余弦误差;引言三坐标测量机在制造业中使用广泛,用于对产品的尺寸及其几何公差进行测量,因其测量精度高、测量速度快,在实际应用中常用于测量长度、直径、角度、孔的位置度、轮廓度等特性,对于叶轮、叶片等复杂三维曲面的产品也能够使用三坐标完成高效率的检测。

但在实际测量过程中,存在着余弦误差影响测量的准确性,它随着测球直径、测头行进方向、被测表面的角度等不断变化,在手动采点测量模式下受人为影响较大,是测量过程中不可忽略的误差,因此,如何减小并规避余弦误差是值的研究并在测量过程中注意的问题。

1.三坐标测量机概述三坐标测量机属于三维测量技术,其测量原理是通过测出零件表面点位于空间三维坐标系的位置,将这些点的坐标值经过计算机数据处理,拟合形成所测量的元素,再经过最小二乘法、最大内切法、最小外接法等数学方式计算得出被测元素尺寸值的一种测量方法。

三坐标测量机属于接触式测量,以红宝石测球触测被测表面,是目前应用最为广泛的测量方式,但是其测量部位需要直接与测球接触,因此当测量部位过深、过于狭窄等不易触测部位时就难以实现测量,因此有一定的局限性,但只要是测球能够直接触碰的部位,基本都能够实现分析测量。

目前出现了新型的复合式三坐标,是将接触式测量与非接触式测量结合在一起,在传统的以测针接触被测表面的接触式测量基础上,增加了光学测头等非接触式测量部件,使得三坐标的测量范围进一步加大,使用性能进一步加强,是测量机今后发展的主要趋势。

星型测针的选用及误差解决方法作者:刘巨强来源:《科技创新与应用》2014年第06期摘要:为满足复杂工件的检测需要,星型测头得以广泛使用,但测量过程中存在的误差不容忽视,我们要分析误差产生的原因,并加以解决。

关键词:测量;星型测头;误差1 星型测针的选用目前,三坐标测量机广泛应用于各种机械零部件尺寸、角度、形状和位置的测量,在工程建筑、生产制造、科技研发等各个领域起着越来越重要的作用。

而使用三坐标测量机进行有效探测的关键因素之一就是测量测针的选用,测针作为测量机的一部分,主要用来探测工作表面,产生触发信号,产生测量数据。

我们根据被测量的特征,选用合适的测针。

当测量时遇到一些较难测量的部位,如零件的内腔、深孔、沟槽之类,我们就可以选用如图1所示的星型测头,它是由4个或5个红宝石测针组合而成的,作为一个整体使用,大大拓展了测量范围,可以完成单测针所部能完成的多种检测任务,并可以有效地减少测量时间,提高检测效率。

为了保障测量过程的星型测针的探测精度,测量前需要对星型测针进行标定和校验,以PC-DMIS系统为例,具体标定步骤如下:(1)在文件菜单新建一个测头文件(界面如图2所示)。

(2)在测头说明里对测头组件进行详细描述,5个测针分别定义方向(Z方向、X+方向、X-方向、Y+方向、Y-方向)如图2所示的界面。

图2(3)添加探测需要的角度。

(4)按照普通测针的方法进行标定。

2 星型测针的误差分析与解决2.1 测针组合安装过程中产生的误差如图3所示,安装过程中要尽量使测针2与测针4的连线与X轴保持平行,测针3与测针5的连线与Y轴保持平行,以消除由测针安装不平行引起的误差,同时加长杆的长度选用20mm以下,以尽量消除因测杆过长引起挠曲变形带来测量结果的误差。

探球选用要尽量大些,这样球与杆的间隙较大,减小误触发的可能性,而且可以减轻因被测表面粗糙对精度造成的影响。

2.2 测针校准后半径补偿值的差异导致的测量误差2.2.1 测量过程的描述我们选用标准值为Φ30mm的光滑塞规进行外径尺寸的测量。

三坐标测量机测球直径的校正和误差分析摘要:三坐标测量机(CMM)以其测量精度高、稳定性好、操作方便快捷的特点广泛的被应用。

但是在使用三坐标测量机测量有些几何要素时,有时测量准确度不是很高。

文章对坐标测量原理进行简述,重点分析三坐标测量机测球直径的校正与误差。

关键词:三坐标测量机;球直径;误差1坐标测量的原理任何形状都是由空间点组成,所有的几何量测量都可归结为空间点的测量,因此精确进行空间点坐标的采集,是评定任何几何形状的基础。

坐标测量机的基本原理是将被测零件放入它已允许的测量空间,精密地测出被测零件表面的点在空间3个坐标位置的数值,将这些点的坐标数值经过计算机数据处理,拟合形成测量元素,如圆、球、圆柱、圆锥、曲面等,经过数学计算的方法得出其形状、位置误差及其他几何量数据。

用CMM进行零件测量,理论上,测头的球半径应为零,测头和工件接触为测头中心。

得到的数据是测头中心的坐标值,而非测头与被测件接触点的坐标值。

但实际上,测头有一半径,从而需要对测头直径进行校正,即进行测头球心轨迹曲面域和测头半径补偿。

2三坐标测量机测量的主要步骤2.1测头选择测头部分是测量机的重要部件,测头根据其功能有:触发式、扫描式、非接触式(激光、光学)等。

触发式测头是使用最多的一种测头。

一般的测头头部都是由一个杆和测球组成。

最常见的测球的材料是红宝石,因为红宝石是目前已知的最坚硬的材料之一,只有极少的情况不适宜采用红宝石球。

高强度下对铝材料制成的工件进行扫描时,选择氮化硅较好;对铸铁材料工件进行高强度扫描,推荐使用氧化锆球。

为保证一定的测量精度,在对测头的使用上,需要注意:(1)测头长度尽可能短:探针弯曲或偏斜越大,精度将越低。

因此在测量时,尽可能采用短探针。

(2)连接点最少:每次将探针与加长杆连接在一起时,就额外引入了新的潜在弯曲和变形点。

因此在应用过程中,尽可能减少连接的数目。

(3)使测球尽可能大:测球直径较大可削弱被测表面未抛光对精度造成的影响。

三坐标测球半径如何补偿误差?当测针接触到工件时,三坐标测量机接收的的坐标值应是红宝石球头中心点坐标,显然,测量软件将自动沿着测针从接触点回退的方向加上一个测球半径值作为测量值。

但该测量值是一个与测头的机械惯性有关的动态值。

实际上,测量作为一个动态过程,其测量值应该考虑到从测头采点到实际向系统传送该点坐标值时发生的机器空间移动距离。

尽管这个距离极小,但对系统计算动态尺寸有一定影响。

在实际测量时,每测量一个元素,系统都可以自动区分测球半径的补偿方向,计算正确的补偿半径。

在采点开始后,测量软件将在沿着测针接触工件的方向上对测球进行半径补偿。

但被补偿点并非真正的接触点,而是测头沿着测针接触工件方向的延长线上的一个点。

这样就造成了补偿误差,产生误差的大小与测球的半径及该工件被测面与笛卡尔坐标轴的夹角有关,夹角越大,误差越大。

①测球半径r对补偿误差的影响补偿误差δ与测球半径r成正比关系,即测球半径r越小,补偿误差δ也越小。

因此当用三坐标测量机进行点位测量时,应选用尽可能小的测球。

②测针轴线与被测表面法线间的夹角α对补偿误差的影响当测针轴线与被测表面法线间的夹角α等于0时,测球半径补偿误差δ也为0。

因此,测量时要尽可能使测针轴线与被测表面垂直,使测头沿着被测表面的法线方向移动,以最大限度地减小测球半径补偿误差。

在用三坐标测量机测量点元素时,测量软件在自动补偿测球半径过程中会出现测球半径补偿误差。

通过运用参考坐标系找正工件或用CNC模式进行测量,使测头沿着被测表面的法线方向移动采集点的坐标,可以尽量减小测球半径补偿误差,正确进行测球半径补偿,提高测量精度。

三坐标测量仪如何应用在现代设计制造流程的?通过南京三坐标专家前面的一些介绍,我们知道,三坐标因其精确度广泛用于工业工件测量等行业之中,选择适合自己的三坐标有利于测量数据更加精准。

三坐标测量仪测量原理:将被测物体置于三坐标测量空间,可获得被测物体上各测点的坐标位置,根据这些点的空间坐标值,经计算求出被测物体的几何尺寸,形状和位置。

空间凸轮精密测量及数字化逆向工程关键技术的研究摘要本文以空间凸轮为研究对象,从工程实际出发,以三坐标测量机和计算机运动仿真技术为工具,对空间凸轮的精密测量方法、从动件的运动规律反求方法及廓面误差检测方法进行了较深入的理论分析和实验研究。

对空间凸轮机构及其运动规律进行了分析和研究。

介绍了空间凸轮机构的常用类型、空间凸轮轮廓设计、压力角简化算法及常用运动规律。

为空间凸轮的精密测量、从动件运动规律反求及误差检测研究奠定了基础。

重点研究了空间凸轮的精密测量问题。

提出了一种空间凸轮快速、精密测量方法及测球半径补偿方法,系统地论述了该测量方法的原理,给出了测球半径补偿的数学表达式,并基于WinMeil平台编制了可实现实时测球半补偿的空间凸轮专用测量程序。

解决了空间凸轮快速、精密测量的难题,为空间凸轮机构从动件运动规律的反求及轮廓误差检测奠定了基础。

详细探讨了空间凸轮机构从动件运动规律反求问题。

提出了一种基于计算机运动仿真的运动规律反求方法,并详细探讨了该方法的理论基础,推导出了从动件运动规律的数学表达式。

计算机仿真技术的高效性与精确性保证了本方法能够实现空间凸轮机构从动件运动规律的快速、准确反求。

该方法的提出为空间凸轮机构从动件运动规律的反求设计提供了新思路,同时也为其它机构的正向与逆向设计指明了新方向与新方法。

系统分析了空间凸轮轮廓误差检测问题。

以空间凸轮的精密测量为基础,提出了一种简单实用的空问凸轮轮廓误差检测方法,并讨论了数据匹配问题。

最后,以此作为理论基础,采用Visual c++6.0作为开发工具,编制_『空间凸轮轮廓面加工误差检测软件。

基于上述空间凸轮精密测量方法、运动规律反求方法及轮廓面误差检测方法的研究结论,分别进行了实验验证及分析。

实验结果表明,上述方法正确可行。

证明了本文所提出的理论及方法的正确性,具有重要的理论意义和实际应用价值。

关键词:空间凸轮,精密测量,运动仿真,运动规律,反求设计,误差检测RESEARCH oN THE KEY TECHNIQUES FoREXACT MEASUREMENT AND DIGITAL REVERSENGINEERING oF SPA TIAL CAMSABSTRACTFocusing on the spatial cams,the dissertation,starting with the practicaprocessing,analyzes and experiments research the precision measuremen forspatial cams,the reverse design of follower motion specifications and contouerror inspection of spatial cams deeply by coordinate measure machine andemulation.The spatial cam mechanisms and their motion speciation are analyzed andstudied intensively.The commonly used spatial earn mechanisms,the design ofspatial cam contours,the simplified algorithm of pressure angle and commonused motion speciation are presented.The groundwork isestablished for thestudy of the precision measurement for spatial cams,the reverse design offollower motion specifications and the error inspection of spatial cams.The exact measurement method for spatial cams isstudied intensivelkind ofexact measurement method for spatial cams and probe-radcompensation method are presented in thiS dissertation,and the principle ofthis measurement method isdiscussed in detail.A specified measure prograthat can realize real--time probe·-radius compensation isalso programme viaWinMeil.The groundwork isestablished for the reverse design of followemotion specification for spatial cam mechanisms and the error inspection ofspatial cams,and the measure puzzle for spatial cams is also solved.The reverse design offollower motion specification for spatial cammechanisms is studied in detail.A new kind of reverse design method for spatialcain follower motion specification via motion simulation is provided.theoretical foundation isdiscussed in detail,and the expression of the followemotion specification iscalculated.The high efficiency and exact of emulatitechnology ensures that this method Can realize reverse design of spatial camfollower motion specifications rapidlynew train of thought for the reverseand accurately.This method provides adesign of spatial cam follower motiospecifications,and points out new directions and methods of design and reversdesign for other mechanisms in the same time.The contour error inspection of spatial cams isstudied systematicasimple and applied error inspection method for spatial cams is provided based onthe exact measurement of spatial cams,and the data mating isalso studied.1ast,on the base of this,an error inspection program for spatial cams isprogrammed using Visual C++6.0.Based on the achievement of the exact measurement of spatial cams,threverse method of motion specifications and the contour error inspectio ofspatial cams,each experiment and analysis are done.nle results show that thistechnology is correct and feasible.Thereby,the theory and methods proposed inthis dissertation are correct and have important theoretical and actual value.KEY WORDS:Spatial cams,Exact measurement,Motion emulation,Mspecification,Reverse design,Error inspectionIII空间凸轮精密测量及数字化逆向_T程关键技术的研究原创性声明及关于学位论文使用授权的声明原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究所取得的成果。

逆向工程误差分析[摘要] 模型重构是反求工程的一项关键技术,通过对测量数据进行处理,对零件进行曲面和实体造型。

在模型重构过程中,零件实物测量数据与重构模型间的误差是不可避免的,精度要提高,必须对重构模型的误差进行分析,因此逆向工程误差分析是反求工程研究的一项重要内容。

本文研究成果是逆向工程误差产生的原因和类别,并在此基础上,对各类误差进行具体分析,其中对数据测量的误差做了重点分析,并提出了如何控制误差及提高精度的策略。

[关键词] 逆向工程建模误差分析策略前言从理论角度分析,逆向工程技术能按照产品的测量数据建立与原有CAD/CAM系统完全兼容的数字模型,当然这也是逆向工程技术的最终目标。

但凭借目前的设备和技术,尚无法达到这个目的,逆向工程技术不可避免地存在其局限性。

由于误差是不可避免地存在的,几何误差一方面影响产品的性能,另一方面影响产品的配合精度。

因此,误差控制在某种程度上是逆向工程成功的关键。

1、利用逆向工程方法重建模型时,必须要考虑误差齿轮传动过程中,其主要失效形式是齿轮磨损,大小齿轮根部的磨损量较大,而以小齿轮根部的磨损量为最大,更换一个新齿轮上万元,给企业造成了巨大的经济损失。

因此为了能够表示出磨损零件的磨损量,利用逆向工程方法重建模型时必须要考虑误差的大小,并尽可能的减小误差。

2、影响误差的因素从理论角度分析,逆向工程技术能按照产品的测量数据建立与原有CAD/CAM系统完全兼容的数字模型,当然这也是逆向工程技术的最终目标。

但凭借目前的设备和技术,尚无法达到这个目的,逆向工程技术不可避免地存在其局限性。

逆向工程最突出的问题是客观模型和CAD模型之间的造型误差[1]。

影响误差的主要因素有:第一,数据测量误差。

从测量设备来说,不管是接触式的还是非接触式的,测量设备都会有一定的误差。

测量所取得的点数据资料通常无法得到良好的圆、直线或平面等几何形状。

第二,曲面重构误差。

虽然点数据资料并非光顺平整,但是曲面重建有着光顺连续性的要求,这与点数据和曲面之间的误差是相冲突的,要缩小误差,则曲面的品质会较差而曲面的光顺连续性达到要求,又很难保证点数据和曲面之间的误差。

航空发动机叶片评价方法王玉;刘涛;单纯利;卑喜敏;任丽芬【摘要】基于对HB 5647 - 1998《叶片叶型的标注、公差与叶身表面粗糙度》的研究和三坐标测量压气机叶片型面的应用实践,提出使用三坐标测量机测量和评价压气机叶片的方法,并就应注意的问题进行了讨论.【期刊名称】《计测技术》【年(卷),期】2011(031)006【总页数】4页(P33-36)【关键词】航空发动机叶片;叶身型面;三坐标测量机【作者】王玉;刘涛;单纯利;卑喜敏;任丽芬【作者单位】沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043;沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043;沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043;沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043;沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043【正文语种】中文【中图分类】TH720 引言叶片是航空发动机的重要零件。

从性能上看,叶片质量基本上决定了航空发动机热力循环主要参数值的优劣;从可靠性上看,无论是研制过程,还是在役使用的发动机,叶片故障率都是一个重要且敏感的指标。

由于叶片的型面质量对发动机的二次流损耗有着较大的影响,直接影响着其能量转换效率,因此在航空发动机零部件的检测中,叶片型面的检测具有十分重要的意义。

本文基于对HB 5647-1998《叶片叶型的标注、公差与叶身表面粗糙度》标准的理解以及应用三坐标测量机测量压气机叶片型面的实践,介绍了在三坐标测量机上测量和评价叶片型面的基本方法。

1 典型叶片型面检测要求典型叶片型面剖面如图1所示。

图中:R q为叶身前缘半径;R h为叶身后缘半径;X q,Y q分别为叶型前缘圆弧圆心的横纵坐标;X h,Y h为叶型后缘圆弧圆心的横纵坐标;C max为叶型最大厚度,用该叶型截面最大内切圆的直径表示;α为弦线角,逆Z轴观察,X轴按逆时针转动α角(α<90°);b为截面弦长;a q为平行于Y轴且与前缘圆弧相切直线的X坐标值;a h为平行于Y轴且与后缘圆弧相切直线的X坐标值。

DMG车铣加工中心测头标定及3D标定摘要:DMG车铣加工中心可以对复杂零件进行加工,将数控技术与测量技术相结合,实现数控加工过程的在线测量,有利于提高加工过程的连续性。

为保证机床的测量精度,有必要在首次及以后的应用中对定期测头进行标定。

本文对雷尼绍测头的存在的预行程误差、偏心误差和测头半径误差进行分析,在DMG机床上对测头的探头小球偏心、探头小球半径和测头长度进行标定,并基于标定的测头完成机床B轴、C轴和Z轴的标定。

关键词:DMG车铣加工中心;测头标定0前言DMG车铣加工中心能够实现五轴联动,可以对复杂零件进行加工。

在机床上配置雷尼绍测头,将测头系统装夹在主轴上,使数控机床和测量技术有机结合,能对工件的加工过程进行实时在线测量,可以多次测量加工零件,优化加工工艺,能够改善测量精度,提高生产效率。

为保证测量精度,需对测头进行标定。

2013年张白等[1]设计了一种基于最小二程迭代算法及迭代数据筛选算法的三维扫描测头标定方法,实现三维扫描测头的高精度高效率标定。

2014年胡辉[2]以西门子840D系统和海德汉ITNC530系统为例,介绍了雷尼绍测头的标定方法。

2016年范洋[3]对三维测头的标定进行研究,分析了测头的线性度、探测误差和扫描探测误差,并开发了三维扫描测头的标定软件。

2018年鞠萍华等[4]对测头误差补偿进行研究,分析了触发式测头测量误差组成元素和产生的原因,并建立了测头标定的数学模型来对测头矢量半径补偿进行研究。

本文根据实际生产需求,对DMG数控机床的测头进行误差分析和标定,并使用标定的测头对DMG机床3D进行标定。

1 测头标定原理在数控机床上测量零件时,测量传感器连接的测针末端安装的是宝石球,测量时测头以一定进给速度靠近被测目标,当宝石球与零件接触后,触发测量信号,此信号被光栅计数系统采集后会传递给计算机测量系统,系统会测算得到一个几何坐标(x,y,z)。

此坐标为宝石球的球心坐标,与实际测量点的坐标相差一个宝石球的半径值,只要测得宝石球的半径值,将其补偿到测量结果中,即可得到测量点的实际坐标。

三坐标测量机的精度提高可通过使用固定补偿模型或自适应补偿模型,或将两者结合起来完成。

固定补偿模型取决于坐标测量机误差的检测结果及所建立的校正表。

例如, 使用激光干涉仪标定的光栅尺校正值表, 可用于坐标测量机光栅尺的线性度补偿。

有研究表明,用三坐标测量机进行测量时,需要对测头半径进行补偿。

在对现有的测头半径补偿方法进行分析的基础上,提出一种“四点共球法”,可以实现对测头半径的补偿。

测量时还能使用自适应补偿模型,这种方法用于正坐标测量机随机发生的几何构成上的变化。

提高坐标测量机精度的成本取决于测量机的重复而不是几何精度。

通过精度提高一般可使几何误差减少80%~ 90% 。

第三种方法是对测量机光栅尺及工件都进行了校正,校正后, 由热膨胀引起的误差可减少80%以上。

温度测量的不确定性及热膨胀系数的变化留下10% ~ 20% 的残差得不到校正。

但当温度迅速变化时, 由于情况变得复杂, 线性温度补偿不能很好地起作用。

技能认证工程测量考试(习题卷50)第1部分:单项选择题,共54题,每题只有一个正确答案,多选或少选均不得分。

1.[单选题]测量方法是测量时所采用的测量原理、测量器具和()的总称。

A)测量工装B)测量设备C)测量条件D)测量结果答案:C解析:2.[单选题]测绘1:1000的地形图时,地面测量平距的精度应达到( )。

A)1米B)1分米C)1厘米D)1毫米答案:B解析:3.[单选题]下列配合中()的配合最松。

A)H7/g6B)JS7/h6C)H7/s6D)H7/h6答案:A解析:4.[单选题]观测水平角时,照准不同方向的目标,应如何旋转照准部? ( )A)盘左顺时针,盘右逆时针方向B)盘左逆时针,盘右顺时针方向C)顺时针方向D)逆时针方向答案:A解析:5.[单选题]目前采用接触式测量的三坐标测量机常用球探针进行检测,由于实际接触点与记录点存在球半径偏差,需要进行半径补偿,因此在测量平面时,测量方向应()于被测平面。

A)法向B)切向C)平行D)任意方向答案:A解析:6.[单选题]以下经纬仪型号中,其精度等级最高的是( )。

答案:D解析:7.[单选题]衡量导线测量精度标准是( )。

A)角度闭合差B)坐标增量闭合差C)导线全长闭合差D)导线全长相对闭合差答案:D解析:8.[单选题]ZH点坐标在导线坐标系中的计算公式是(A1为第一直线前进方向方位角,T为切线长):A)X=交点X+TcosA1 Y=交点Y-TsinA1B)X=交点X-TcosA1 Y=交点Y+TsinA1C)X=交点X-TcosA1 Y=交点Y-TsinA1D)X=交点X+TcosA1 Y=交点Y+TsinA1答案:C解析:9.[单选题]平整土地,设计资料如图示,已知A点高程为425.625,B点的高程为(图中箭头为坡度线)( )A)417.625B)420.625C)416.191D)412.625答案:D解析:10.[单选题]当测量直线遇有障碍物,而障碍物上又无法立标杆或架仪器时,可采用( )绕过障碍向前测量。

三坐标测量机测头的测球半径补偿误差

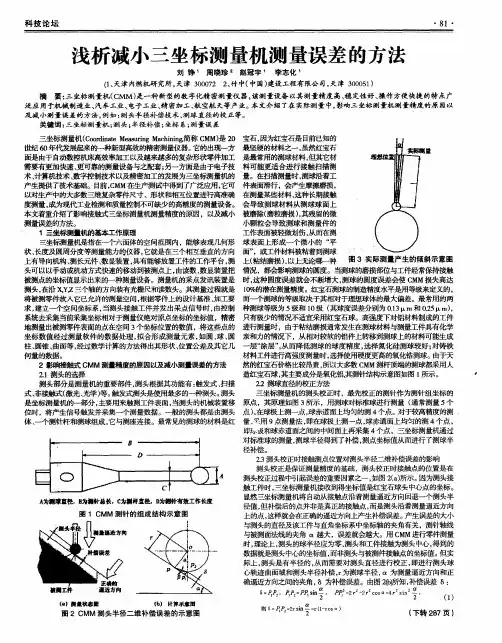

1950年英国FERRANTI公司制造出第一台数字式测头移动型三坐标测量机、1973年前西德OPTON公司完成三维测头设计并与电子计算机配套推出第一个三坐标测量系统以来,经过几十年的快速发展,坐标测量技术已臻成熟,测量精度得到极大提高,测量软件功能更加强大,操作界面也日益完善,生产厂家遍布全球,开发出了适于不同用途的三坐标测量机型。

几十年的发展充分证明,现代三坐标测量系统打破了传统的测量模式,具有通用、灵活、高效等特点,可以通过计算机控制完成各种复杂零件的测量,符合机械制造业中柔性自动化发展的需要,能够满足现代生产对测量技术提出的高精度、高效率要求。

除用于空间尺寸及形位误差的测量外,应用坐标测量机对未知数学模型的复杂曲面进行测量,提取复杂曲面的原始形状信息,重构被测曲面,实现被测曲面的数字化,不仅是坐标测量机应用的一个重要领域,也是反求工程中的关键技术之一,近年来也得到快速发展。

1 测头的分类

测量头作为测量传感器,是坐标测量系统中非常重要的部件。

三坐标测量机的工作效率、精度与测量头密切相关,没有先进的测量头,就无法发挥测量机的卓越功能。

坐标测量机的发展促进了新型测头的研制,新型测头的开发又进一步扩大了测量机的应用范围。

按测量方法,可将测头分为接触式(触发式)和非接触式两大类。

触发式测量头又分为机械接触式测头和电气接触式测头;非接触式测头则包括光学显微镜、电视扫描头及激光扫描头等。

本文讨论的重点为触发式测头。

(1)机械接触式测头

接触式测头又称为“刚性测头”、“硬测头”,一般用于“静态”测量,大多作为接触元件使用。

这种测头没有传感系统,无量程、不发讯,只是一个纯机械式接触头。

机械接触式测头主要用于手动测量。

由于人工直接操作,故测头的测量力不易控制,只适于作一般精度的测量。

由于其明显的缺点,目前这种测头已很少使用。

(2)电气接触式测头

电气接触式测头又称为“软测头”,适于动态测量。

这种测头作为测量传感器,是唯一与工件接触的部件,每测量一个点时,测头传感部分总有一个“接触—偏转—发讯—回复”的过程,测头的测端与被测件接触后可作偏移,传感器输出模拟位移量的信号。

这种测头不但可用于瞄准(即过零发讯),还可用于测微(即测出给定坐标值的偏差值)。

因此按其功能,电气接触式测头又可分为作瞄准用的开关测头和具有测微功能的三向测头。

电气接触式测头是目前使用最多的测头。

2 测球半径补偿误差

(1)测针的选择

正确选择和使用测头是影响三坐标测量机的测量精度的重要因素。

测针安装在测头上,是测量系统中直接接触工件的部分,它与测头的通讯式连接渠道称作触发信号。

如何选用合适的测针类型和规格取决于被测工件的特征,但是在任何情况下,测针的刚性和测球的球度都是不可或缺的。

工业用红宝石是高硬度的陶瓷材料,红宝石测球具有很好的球度,测量时红宝石测球的球头磨损可忽略不计。

测针针杆一般用非磁性的不锈钢针杆或碳钨纤维针杆,以保证测针的刚性。

测

针的有效工作长度(EWL)使得测针接触工件时可获得精确的测点位置。

球头尺寸和测针有效工作长度的选取取决于被测工件。

可能的情况下,选择球头直径尽可能大、测杆尽可能短的测针,以保证最大的球头/测杆距,获得最佳的有效工作长度和测针刚性。

需要时可加长测杆以增大探测深度,但值得注意的是,使用测针加长杆会降低刚性,从而降低测量精度。

(2)测球半径补偿误差

当测针接触到工件时,三坐标测量机接收的的坐标值应是红宝石球头中心点坐标,显然,测量软件将自动沿着测针从接触点回退的方向加上一个测球半径值作为测量值。

但该测量值是一个与测头的机械惯性有关的动态值。

实际上,测量作为一个动态过程,其测量值应该考虑到从测头采点到实际向系统传送该点坐标值时发生的机器空间移动距离。

尽管这个距离极小,但对系统计算动态尺寸有一定影响。

在实际测量时,每测量一个元素,系统都可以自动区分测球半径的补偿方向,计算正确的补偿半径。

在采点开始后,测量软件将在沿着测针接触工件的方向上对测球进行半径补偿。

但被补偿点并非真正的接触点,而是测头沿着测针接触工件方向的延长线上的一个点。

这样就造成了补偿误差,产生误差的大小与测球的半径及该工件被测面与笛卡尔坐标轴的夹角有关,夹角越大,误差越大。

①测球半径r对补偿误差的影响

补偿误差δ与测球半径r成正比关系,即测球半径r越小,补偿误差δ也越小。

因此当用三坐标测量机进行点位测量时,应选用尽可能小的测球。

②测针轴线与被测表面法线间的夹角α对补偿误差的影响

当测针轴线与被测表面法线间的夹角α等于0时,测球半径补偿误差δ也为0。

因此,测量时要尽可能使测针轴线与被测表面垂直,使测头沿着被测表面的法线方向移动,以最大限度地减小测球半径补偿误差。

在用三坐标测量机测量点元素时,测量软件在自动补偿测球半径过程中会出现测球半径补偿误差。

通过运用参考坐标系找正工件或用CNC模式进行测量,使测头沿着被测表面的法线方向移动采集点的坐标,可以尽量减小测球半径补偿误差,正确进行测球半径补偿,提高测量精度.

各类型测头的用途使用范围

1. 球形测头

球形测头的用途及特征:

多用于尺寸, 形象, 坐标测量等;球直径一般为0.3 ~ 8.0mm,多样使用;材料主要使用硬度高,耐磨性强的工业用红宝石。

2.星形测头

用于多形态的多样工件测量;

同时校正并使用多个测头,所以可以使测头运动最小化,并测量侧面的孔或槽等;使用和球形测头一样的方法进行校正。

3. 圆柱形测头

适用于利用圆柱形的侧面,测量薄断面间的尺寸,曲线形象或加工的孔等;只有圆柱形的断面方向的测量有效,轴方向上测量困难的情况很多(圆柱形的底部分加工成和圆柱形轴同心的球模样时,在轴方向上的测量也可能);使用圆柱形测头整体(高度)时,圆柱形轴和三坐标测量机轴要一致(一般最好在同一断面内进行测量)。

4. 盘形测头

在球的中心附近截断做成的盘模样的测头;盘形断面的形象因为是球,所以校正原理和球形测头相同;利用外侧直径部分或厚度部分进行测量;适用于测量瓶颈面间的尺寸, 槽的宽或形象等的;利用环规校正较便利。

5. 点式测头

一般的XY测量时不使用;用于测量精度低的螺丝槽,标示的点或裂纹划痕等;

比起使用具有半径的点式测头的情况,可能精密的进行校正,用于测量非常小的孔的位置等。

6. 半球形测头

用于测量深处的特征和孔等;表面粗糙的工件的测量也有效。