刀具半径补偿讲解

- 格式:ppt

- 大小:428.50 KB

- 文档页数:17

数控铣编程中刀具半径补偿和长度补偿【摘要】刀具中心轨迹与工作轨迹常不重合。

通过刀具补偿功能指令,数控铣床系统可以根据输入补偿量或者实际的刀具尺寸,使数控铣床自动加工出符合程序要求的零件。

刀具半径补偿即根据按轮廓编制的程序和预先设定的偏置参数,实时自动生成刀具中心轨迹的功能成为刀具半径补偿功能。

【关键词】数控铣床;刀具;半径补偿;长度补偿1.刀具半径补偿由于数控加工的刀具总有一定的半径,刀具中心运动轨迹并不等于所需加工零件的实际轮廓,而是偏移轮廓一个刀具半径值。

在进行外轮廓加工时,使刀具中心偏移零件零件的外轮廓表面一个刀具半径值,加工内轮廓时,使刀具中心偏移零件内轮廓表面一个刀具半径值,这种偏移习惯上称为刀具半径补偿数控铣床刀具类型0-9种,这些内容应当事前输入刀具编制文件。

刀具半径补偿的轮廓切削。

刀具半径补偿的灵活应用,灵活应用的思路使用刀具半径补偿功能。

随着计算机技术和数控技术的发展都经历了B(Base)功能C极坐标法,法、矢量判断法。

刀具补偿技术和C功能刀具半径技术。

目前,数控系统中普遍采用的是C功能刀具半径补偿技术。

2.C功能刀具半径补偿的基本思想数控系统C功能刀具半径补偿的硬件结构由缓冲寄存器CS、工作寄存器AS和输出寄存器OS等部分组成。

在C功能刀补工作状态中,数控铣床装置内部总是同时存储着三个程序段的信息。

进行补偿时,第一段加工程序先被读入BS,在BS中算得的第一段编程轨迹被送到CS暂存后,又将第二段程序读入BS,算出第二段的编程轨迹。

接着对第一、第二两段编程轨迹的连接方式进行判别,根据判别结果,再对CS中的第一段编程轨迹进行相应的修正。

修正结束后,顺序地将修正后的第一段编程轨迹由CS送到AS,第二段编程轨迹由BS送入CS。

随后,由CPU将AS中的内容送到OS进行插补运算,运算结果送到伺服驱动装置予以执行。

当修正了第一段编程轨迹开始被执行后,利用插补间隙,CPU又命令第三段程序读入BS。

刀具半径补偿原理

嘿,朋友们!今天咱就来好好唠唠刀具半径补偿原理。

你想啊,就像我们走路得知道往哪儿走一样,刀具在加工工件的时候也得有个准确的“路线规划”,而刀具半径补偿原理就是这个“规划大师”。

比如说,你在雕刻一个精美的图案,刀具就好像是你的画笔。

如果没有刀具半径补偿,那刻出来的图案可能就不那么完美了,就好比你想画一只可爱的猫咪,结果画出来却像只大胖狗!哎呀!那可不行!

刀具半径补偿原理其实就是让刀具能够自动调整它的运动轨迹,从而达到更准确、更精细的加工效果。

这就像是我们人在走路的时候,遇到路上有个坑,我们会自动调整步伐绕过去一样。

再给你举个例子,你想想看,如果一个厨师拿着刀去切菜,要是没有考虑到刀的半径,那切出来的菜可能有的厚有的薄,那做出来的菜能好吃吗?肯定不行啊!

那刀具半径补偿原理是怎么实现的呢?这就涉及到一些聪明的计算和巧妙的控制啦。

就像是一个聪明的导航系统,能够精准地计算出刀具的最佳路径。

在实际操作中,操作人员要根据工件的形状和尺寸,设置好刀具半径补偿的参数。

这就好比给刀具“下达命令”,告诉它该怎么走。

哎呀呀,这可真是个精细活儿!

总之啊,刀具半径补偿原理真的是太重要啦!没有它,很多高精度的加工可就没法完成啦!所以说,我们一定要好好了解它,掌握它,让它为我们的加工工作服务!让我们的工件都能变得超级完美!。

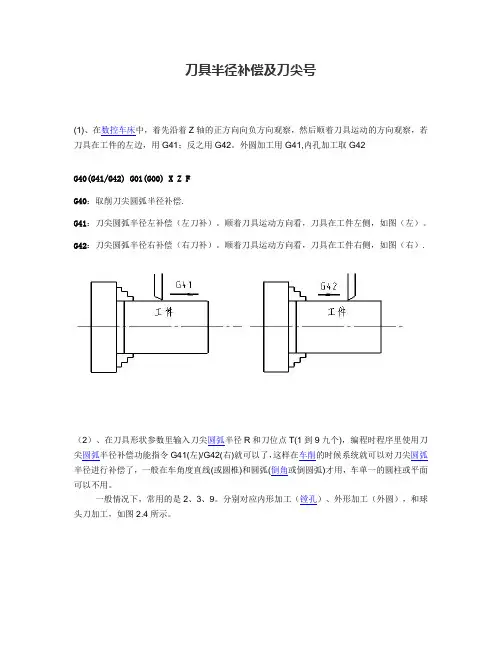

第五节刀具半径补偿原理第五节刀具半径补偿原理一. 刀具半径补偿的基本概念1. 什么是刀具半径补偿(Tool Radius Compensation[offset ])根据按零件轮廓编制的程序和预先设 定的偏置参数,数控 装置能实时自动生成 刀具中心轨迹的功能 称为刀具半径补偿功 能。

A’B’C”C B A G41刀具G42刀具编程轨迹刀具中心轨迹C’第五节刀具半径补偿原理2. 刀具半径补偿功能的主要用途实时将编程轨迹变换成刀具中心轨迹。

可避免在加工中由于刀具半径的变化(如由于刀具损坏而换刀等原因)而重新编程的麻烦。

刀具半径误差补偿,由于刀具的磨损或因换刀引起的刀具半径的变化,也不必重新编程,只须修改相应的偏置参数即可。

减少粗、精加工程序编制的工作量。

由于轮廓加工往往不是一道工序能完成的,在粗加工时,均要为精加工工序预留加工余量。

加工余量的预留可通过修改偏置参数实现,而不必为粗、精加工各编制一个程序。

3. 刀具半径补偿的常用方法:B 刀补:R 2 法,比例法,该法对加工轮廓的连接都是以圆弧进行的。

如图示,第五节刀具半径补偿原理A’B’C”C B A G41刀具G42刀具编程轨迹刀具中心轨迹C’在外轮廓尖角加工时,由于轮廓尖角处,始终处于切削状态,尖角的加工工艺性差。

在内轮廓尖角加工时,由于C ”点不易求得(受计算能力的限制)编程人员必须在零件轮廓中插入一个半径大于刀具半径的园弧,这样才能避免产生过切。

这种刀补方法,无法满足实际应用中的许多要求。

因此现在用得较少,而用得较多的是C 刀补。

第五节刀具半径补偿原理A’B’C”C B A G41刀具G42刀具编程轨迹刀具中心轨迹C’C 刀补采用直线作为轮廓间的过渡特点:尖角工艺性好可实现过切自动预报(在内轮廓加工时) ,从而避免产生过切。

第五节刀具半径补偿原理A’B’C”C B A G41刀具G42刀具编程轨迹刀具中心轨迹C’两种刀补方法区别1. B刀补这种方法的特点是刀具中心轨迹的段间连接都是以圆弧进行的。

弧模式中半径补偿

弧模式中半径补偿是一种用于调整刀具路径的技术,以确保加工零件的准确性。

半径补偿通常分为刀具半径补偿和刀尖半径补偿两种类型。

刀具半径补偿:

在弧模式中,刀具的实际尺寸可能会与理论尺寸略有偏差,为了弥补这种偏差,刀具半径补偿用于调整刀具轨迹。

刀具半径补偿主要包括刀具半径偏差的正负值,用来指导数控系统计算实际刀具路径。

刀尖半径补偏:

刀尖半径补偏是为了考虑刀具的圆弧切削轮廓,因为实际切削轮廓是由刀尖的轨迹所决定的。

刀具半径补偿原理一、刀具半径补偿的基本概念(一)什么是刀具半径补偿根据按零件轮廓编制的程序和预先设定的偏置参数,实时自动生成刀具中心轨迹的功能成为刀具半径补偿功能。

(二)刀具半径功能的主要用途(1)由于刀具的磨损或因换刀引起的刀具半径变化时,不必重新编程,只需修改相应的偏置参数即可。

(2)加工余量的预留可通过修改偏置参数实现,而不必为粗、精加工各编制一个程序。

(三)刀具半径补偿的常用方法1.B刀补特点:刀具中心轨迹的段间都是用圆弧连接过渡。

优点:算法简单,实现容易。

缺点:(1)外轮廓加工时,由于圆弧连接时,刀具始终在一点切削,外轮廓尖角被加工成小圆角。

(2)内轮廓加工时,必须由编程人员人为的加一个辅助的过渡圆弧,且必须保证过渡圆弧的半径大于刀具半径。

这样:一是增加编程工作难度;二是稍有疏忽,过渡圆弧半径小于刀具半径时,会因刀具干涉而产生过切,使加工零件报废。

2.C刀补特点:刀具中心轨迹段间采用直线连接过渡。

直接实时自动计算刀具中心轨迹的转接交点。

优点:尖角工艺性好;在加工内轮廓时,可实现过切自动预报。

两种刀补在处理方法上的区别:B刀补采用读一段,算一段,走一段的处理方法。

故无法预计刀具半径造成的下一段轨迹对本段轨迹的影响。

C刀补采用一次对两段进行处理的方法。

先处理本段,再根据下一段来确定刀具中心轨迹的段间过渡状态,从而完成本段刀补运算处理。

二、刀具半径补偿的工作原理(一)刀具半径补偿的过程刀具半径补偿的过程分三步。

1.刀补建立刀具从起点接近工件,在编程轨迹基础上,刀具中心向左(G41)或向右(G42)偏离一个偏置量的距离。

不能进行零件的加工。

2.刀补进行刀具中心轨迹与编程轨迹始终偏离一个偏置量的距离。

3.刀补撤消刀具撤离工件,使刀具中心轨迹终点与编程轨迹终点(如起刀点)重合。

不能进行加工。

(二)C机能刀具半径补偿的转接形式和过渡方式1.转接形式随着前后两段编程轨迹线形的不同,相应的刀具中心轨迹有不同的转接形式。

刀具半径补偿的判定方法

以下是 6 条关于刀具半径补偿的判定方法:

1. 嘿,你想知道怎么看刀具半径补偿合不合适吗?就像你挑衣服看合不合身一样!比如说在加工一个圆形工件的时候,你看看加工出来的圆是不是光滑圆润呀,如果不是,那刀具半径补偿可能就没设对呢!

2. 哎呀呀,刀具半径补偿的判定还不简单嘛?你想想,好比走路,你得走对方向吧!在数控加工中也是一样啊,如果加工出来的尺寸总是不对头,那是不是刀具半径补偿出问题啦!就像你本想去东边,结果走反了方向!

3. 告诉你哦,刀具半径补偿可以从刀具的运动轨迹来看呀!就像你跑步的路线一样清晰明了!比如刀具在加工内角的时候,它的轨迹有没有怪怪的,这就能看出补偿有没有搞对呀!

4. 嘿,刀具半径补偿的秘密你还不知道呀?你看,如果加工出来的工件表面坑坑洼洼的,那不就像是脸上长了麻子一样明显嘛,这大概率就是刀具半径补偿没弄好呀!

5. 哇塞,判断刀具半径补偿其实挺好玩的呀!就好比你下棋,得走对每一步。

在加工复杂形状的时候,你观察一下加工效果,是不是哪里不对劲,那就是补偿在给你发信号啦!

6. 哈哈,刀具半径补偿的判定其实不难发现啦!就像你听音乐,节奏对不对一听就知道。

当加工过程中出现异常,你就该想想是不是刀具半径补偿这个小家伙在捣乱呀!

总之呀,刀具半径补偿的判定需要细心观察和经验积累,只要多注意加工中的各种细节表现,你肯定能轻松掌握!。

【四】刀具长度补偿和半径补偿数控加工中,刀具实际所在的位置往往和编程时刀具理论上应在的位置不同,这是我们需要重新根据刀具位置来修改程序,然而正如大家知道的,修改程序是一件多么繁杂而易错的环节,因此,刀具补偿的概念就应运而生。

所谓刀具补偿就是用来补偿刀具实际安装位置与理论编程位置之差的一种功能。

使用刀具补偿功能后,改变刀具,只需要改变刀具位置补偿值即可,而不必修改数控程序.刀具补偿中我们经常用的有长度补偿和半径补偿,一般初入数控行业的人很难熟练的使用这两种补偿,下面我们就这两种补偿方式详细讲解一下。

一、刀具长度补偿1、刀具长度补偿的概念首先我们应了解一下什么是刀具长度。

刀具长度是一个很重要的概念.我们在对一个零件编程的时候,首先要指定零件的编程中心,然后才能建立工件编程坐标系,而此坐标系只是一个工件坐标系,零点一般在工件上。

长度补偿只是和Z坐标有关,它不象X、Y 平面内的编程零点,因为刀具是由主轴锥孔定位而不改变,对于Z 坐标的零点就不一样了。

每一把刀的长度都是不同的,例如,我们要钻一个深为50mm的孔,然后攻丝深为45mm,分别用一把长为250mm的钻头和一把长为350mm的丝锥。

先用钻头钻孔深50mm,此时机床已经设定工件零点,当换上丝锥攻丝时,如果两把刀都从设定零点开始加工,丝锥因为比钻头长而攻丝过长,损坏刀具和工件。

此时如果设定刀具补偿,把丝锥和钻头的长度进行补偿,此时机床零点设定之后,即使丝锥和钻头长度不同,因补偿的存在,在调用丝锥工作时,零点Z坐标已经自动向Z+(或Z)补偿了丝锥的长度,保证了加工零点的正确。

2、刀具长度补偿指令通过执行含有G43(G44)和H指令来实现刀具长度补偿,同时我们给出一个Z坐标值,这样刀具在补偿之后移动到离工件表面距离为Z的地方。

另外一个指令G49是取消G43(G44)指令的,其实我们不必使用这个指令,因为每把刀具都有自己的长度补偿,当换刀时,利用G43(G44)H指令赋予了自己的刀长补偿而自动取消了前一把刀具的长度补偿。

刀具半径补偿方向的判定原则

刀具半径补偿方向的判定原则可以根据切削情况和刀具的特性来决定。

一般来说,可以采用以下几个原则进行判定:

1. 内外切的判定原则:当切削轮廓是由内外两个轮廓相交而成时,可以根据内切和外切的关系来判定刀具的补偿方向。

如果刀具在内轮廓外侧,可以选择内切方向进行补偿;如果刀具在外轮廓内侧,可以选择外切方向进行补偿。

2. 切削力方向的判定原则:切削产生的力对刀具会有一定的影响,一般来说,切削力的方向会对刀具产生一个推力或者拉力。

可以根据切削力的方向来判定刀具补偿的方向。

如果切削力方向与刀具补偿方向相同,可以选择刀具补偿方向为切削力方向;如果切削力方向与刀具补偿方向相反,可以选择刀具补偿方向为切削力反方向。

3. 切削时的残余材料方向的判定原则:在进行多道次切削时,每次切削后会有一定的残余材料。

可以根据残余材料的方向来判定刀具补偿的方向。

如果残余材料方向与刀具补偿方向相同,可以选择刀具补偿方向为残余材料方向;如果残余材料方向与刀具补偿方向相反,可以选择刀具补偿方向为残余材料反方向。

需要注意的是,在实际应用中,还需考虑刀具的切削特性、材料特性、刀具尺寸等因素,综合考虑选择适当的刀具半径补偿方向。