一、齿面接触疲劳强度计算.

- 格式:ppt

- 大小:3.66 MB

- 文档页数:3

① 按齿面接触的疲劳强度设计齿轮是一种常见的传动装置,不仅广泛应用于机床、汽车、船舶、飞机等工业领域,也被用于农业机械和家用电器等领域。

齿轮的设计需要综合考虑多种因素,其中疲劳强度是一项重要的考虑因素。

本文主要讨论按齿面接触的疲劳强度设计。

1. 齿轮疲劳破坏的原因齿轮在长时间使用过程中,可能会发生疲劳破坏,主要原因有以下三点。

1.1 循环载荷作用循环载荷是齿轮疲劳破坏的主要原因之一。

齿轮在运行过程中,由于受到循环载荷的作用,导致齿表表面和内部产生裂纹,最终导致齿轮疲劳破坏。

1.2 齿面接触疲劳齿轮在运行过程中,齿面之间不断摩擦接触,产生接触疲劳。

长时间的齿面摩擦作用会导致齿面磨损和裂纹,从而加速齿轮的疲劳破坏。

1.3 齿轮微小杂质齿轮制造过程中,可能会留下一些微小的杂质,这些杂质会影响齿轮的强度和寿命。

在齿轮运转过程中,这些杂质可能被挤入齿轮表面和内部,从而导致齿轮疲劳破坏。

2. 按齿面接触的疲劳强度指标2.1 等效应力法等效应力法基于最大主应力和平均应力在作用方向上的不同,通过等效应力来判断齿轮的疲劳寿命。

等效应力法是一种基于静态强度计算经验公式修正的方法,适用于齿轮低速、半精度、低载荷情况下的疲劳寿命预测。

等效应力法无法同时考虑多种载荷作用下的疲劳寿命,无法准确反映实际疲劳寿命。

2.2 AGMA方法AGMA方法是由美国齿轮制造商协会(AGMA)提出的一种疲劳分析方法。

通过综合考虑齿轮中各种载荷的作用,将其合成为一个等效载荷,然后根据这个等效载荷计算齿轮的疲劳寿命。

AGMA方法具有比等效应力法更高的精度和适用范围,适用于不同载荷作用下的齿轮疲劳分析。

3. 基于齿面接触的疲劳强度设计3.1 齿轮材料的选择齿轮材料的选择与齿轮的设计和使用相关联。

通常情况下,齿轮材料需要具有高强度、高韧性和高疲劳强度等特性。

传统的齿轮材料有合金钢、碳素钢和铸铁等,而现代材料则有硬质合金、陶瓷和高分子材料等。

同时需要考虑的是,齿轮材料的选择还应考虑到齿轮生产成本、机械加工性能和耐热性能等方面。

研究,可用

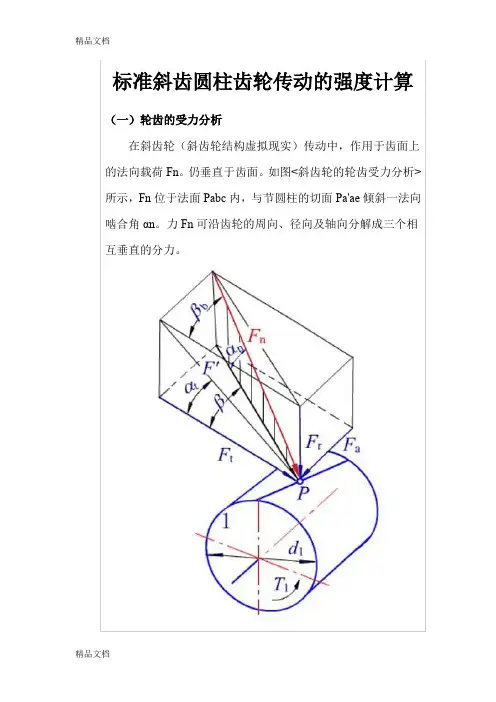

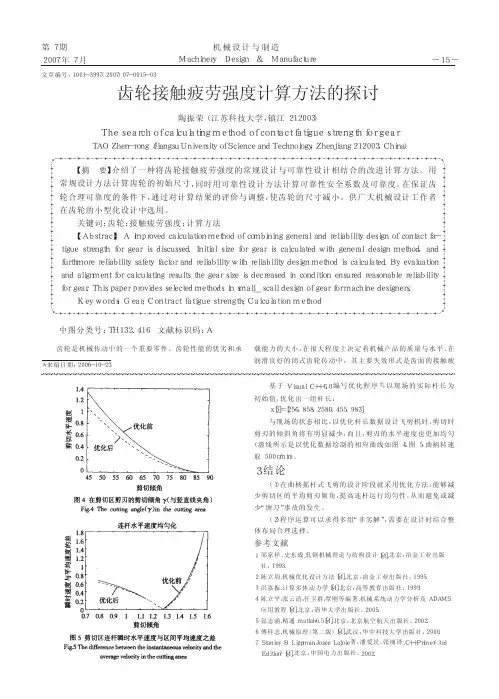

式中为斜齿轮传动的端面重合度

图<标准圆柱齿轮传动的端面重合度>

斜齿轮的纵向重合度可按以下公式计算:

斜齿轮计算中的载荷系数,其中使用系数

与齿向载荷分布系数的查取与直齿轮相同;动载系数可由图<动载系数值>中查取;齿间载荷分配系数与可根据斜齿轮的精度等级、齿面硬化情况和载荷大小由表<齿间载荷分配系数>中查取。

(三)齿根弯曲疲劳强度计算

如下图所示,斜齿轮齿面上的接触线为一斜线。

受载时,齿轮的失效形式为局部折断。

斜齿轮的弯曲强度,若按轮齿局部

斜齿轮的计算载荷要比直齿轮的多计入一个参数劳强度公式为:

、

ZH称为区域系数。

上右图为法面压力角αn=20°的标准齿轮的ZH值。

于是得

同前理,由上式可得

应该注意,对于斜齿圆柱齿轮传动,因齿面上的接触线是倾斜的(如右图),所以在同一齿面上就会有齿顶面(其上接触线段为e1P)与齿根面(其上接触线段为e2P)同时参与啮合的情况(直齿轮传动,齿面上的接触线与轴线平行,就没有这种现象)。

如前所述,齿轮齿顶面比齿恨面具有较高的接触疲劳强度。

设小齿轮的齿面接触疲劳强度比大齿轮的高(即小齿轮的材料

较好,齿面硬度较高),那么,当大齿轮的齿根面产生点蚀,e2 P一段接触线已不能在承受原来所分担的载荷,而要部分地由齿顶面上的e1P一段接触线来承担时,因同一齿面上,齿顶面的接触疲劳强度较高,所以即使承担的载荷有所增大,只要还

为,当>1.23应取=1.23。

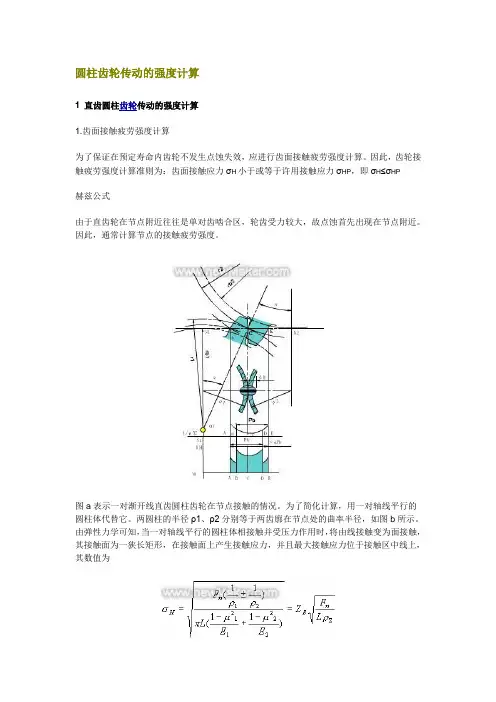

圆柱齿轮传动的强度计算1 直齿圆柱齿轮传动的强度计算1.齿面接触疲劳强度计算为了保证在预定寿命内齿轮不发生点蚀失效,应进行齿面接触疲劳强度计算。

因此,齿轮接触疲劳强度计算准则为:齿面接触应力σH小于或等于许用接触应力σHP,即σH≤σHP赫兹公式由于直齿轮在节点附近往往是单对齿啮合区,轮齿受力较大,故点蚀首先出现在节点附近。

因此,通常计算节点的接触疲劳强度。

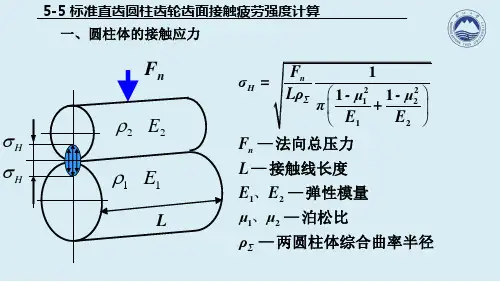

图a表示一对渐开线直齿圆柱齿轮在节点接触的情况。

为了简化计算,用一对轴线平行的圆柱体代替它。

两圆柱的半径ρ1、ρ2分别等于两齿廓在节点处的曲率半径,如图b所示。

由弹性力学可知,当一对轴线平行的圆柱体相接触并受压力作用时,将由线接触变为面接触,其接触面为一狭长矩形,在接触面上产生接触应力,并且最大接触应力位于接触区中线上,其数值为式中σH-接触应力(Mpa)Fn-法向力(N)L-接触线长度(mm)rS-综合曲率半径(mm);±-正号用于外接触,负号用于内接触ZE-材料弹性系数(),,其中E1、E2分别为两圆柱体材料的弹性模量(MPa);m1、m2分别为两圆柱体材料的泊松比。

上式表明接触应力应随齿廓上各接触点的综合曲率半径的变化而不同,且靠近节点的齿根处最大(图c、d)。

但为了简化计算,通常控制节点处的接触应力。

节点处的参数(1)综合曲率半径由图可知,,代入rE公式得式中:,称为齿数比。

对减速传动,u=i;对增速传动,u=1/i。

因,则有(2)计算法向力(3)接触线长度L引入重合度系数Ze,令接触线长度将上述参数代入最大接触应力公式得接触疲劳强度计算公式令,称为节点区域系数。

则得(1) 齿面接触疲劳强度的校核公式齿面接触疲劳强度的校核公式为(2) 齿面接触疲劳强度设计公式设齿宽系数,并将代入上式,则得齿面接触疲劳强度的设计公式式中:d1-小齿轮分度圆直径(mm);ZE-材料弹性系数(),按下表查取;注:泊松比m1=m2=0.3Z H-节点区域系数,考虑节点处轮廓曲率对接触应力的影响,可由下左图查取。

1. 齿面接触疲劳强度的计算齿面接触疲劳强度的计算中,由于赫兹应力是齿面间应力的主要指标,故把赫兹应力作为齿面接触应力的计算基础,并用来评价接触强度。

齿面接触疲劳强度核算时,根据设计要求可以选择不同的计算公式。

用于总体设计和非重要齿轮计算时,可采用简化计算方法;重要齿轮校核时可采用精确计算方法。

分析计算表明,大、小齿轮的接触应力总是相等的。

齿面最大接触应力一般出现在小轮单对齿啮合区内界点、节点和大轮单对齿啮合区内界点三个特征点之一。

实际使用和实验也证明了这一规律的正确。

因此,在齿面接触疲劳强度的计算中,常采用节点的接触应力分析齿轮的接触强度。

强度条件为:大、小齿轮在节点处的计算接触应力均不大于其相应的许用接触应力,即:⑴圆柱齿轮的接触疲劳强度计算1)两圆柱体接触时的接触应力在载荷作用下,两曲面零件表面理论上为线接触或点接触,考虑到弹性变形,实际为很小的面接触。

两圆柱体接触时的接触面尺寸和接触应力可按赫兹公式计算。

两圆柱体接触,接触面为矩形(2axb),最大接触应力σHmax位于接触面宽中线处。

计算公式为:接触面半宽:最大接触应力:•F——接触面所受到的载荷•ρ——综合曲率半径,(正号用于外接触,负号用于内接触)•E1、E2——两接触体材料的弹性模量•μ1、μ2——两接触体材料的泊松比2)齿轮啮合时的接触应力两渐开线圆柱齿轮在任意一处啮合点时接触应力状况,都可以转化为以啮合点处的曲率半径ρ1、ρ2为半径的两圆柱体的接触应力。

在整个啮合过程中的最大接触应力即为各啮合点接触应力的最大值。

节点附近处的ρ虽然不是最小值,但节点处一般只有一对轮齿啮合,点蚀也往往先在节点附近的齿根表面出现,因此,接触疲劳强度计算通常以节点为最大接触应力计算点。

参数直齿圆柱齿轮斜齿圆柱齿轮节点处的载荷为综合曲率半径为接触线的长度为,3)圆柱齿轮的接触疲劳强度将节点处的上述参数带入两圆柱体接触应力公式,并考虑各载荷系数的影响,得到:接触疲劳强度的校核公式为:接触疲劳强度的设计公式为:•KA——使用系数•KV——动载荷系数•KHβ——接触强度计算的齿向载荷分布系数•KHα——接触强度计算的齿间载荷分配系数•Ft——端面内分度圆上的名义切向力,N;•T1——端面内分度圆上的名义转矩,N.mm;•d1——小齿轮分度圆直径,mm;•b ——工作齿宽,mm,指一对齿轮中的较小齿宽;•u ——齿数比;•ψd——齿宽系数,指齿宽b和小齿轮分度圆直径的比值(ψd=b/d1)。

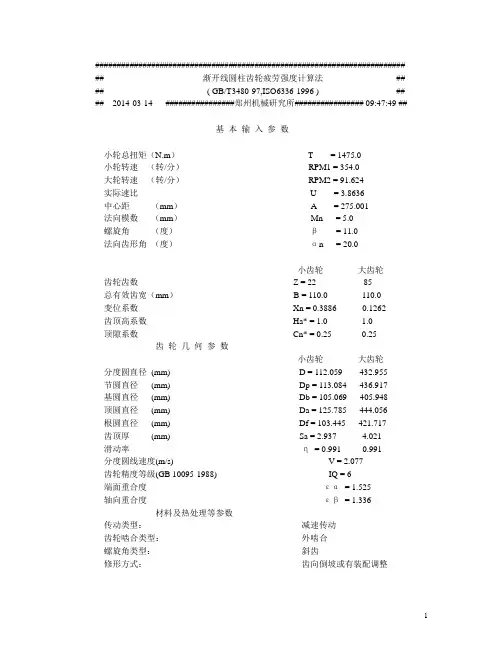

######################################################################## ## 渐开线圆柱齿轮疲劳强度计算法## ## ( GB/T3480-97,ISO6336-1996 ) ## ## 2014-03-14 ################郑州机械研究所################ 09:47:49 ##------------------基本输入参数--------------------------小轮总扭矩(N.m)T = 1475.0小轮转速(转/分)RPM1 = 354.0大轮转速(转/分)RPM2 = 91.624实际速比U = 3.8636中心距(mm) A = 275.001法向模数(mm)Mn = 5.0螺旋角(度)β= 11.0法向齿形角(度)αn = 20.0------------------------------------------------------------------------------------------------------小齿轮大齿轮齿轮齿数Z = 22 85总有效齿宽(mm) B = 110.0 110.0变位系数Xn = 0.3886 0.1262齿顶高系数Ha* = 1.0 1.0顶隙系数Cn* = 0.25 0.25------------------齿轮几何参数-----------------------------------------------------------小齿轮大齿轮分度圆直径(mm) D = 112.059 432.955节圆直径(mm) Dp = 113.084 436.917基圆直径(mm) Db = 105.069 405.948顶圆直径(mm) Da = 125.785 444.056根圆直径(mm) Df = 103.445 421.717齿顶厚(mm) Sa = 2.937 4.021滑动率η= 0.991 0.991分度圆线速度(m/s) V = 2.077齿轮精度等级(GB 10095-1988) IQ = 6端面重合度εα= 1.525轴向重合度εβ= 1.336------------------材料及热处理等参数---------------------------------------------------------- 传动类型:减速传动齿轮啮合类型:外啮合螺旋角类型:斜齿修形方式:齿向倒坡或有装配调整小轮材料和热处理类型:渗碳淬火钢大轮材料和热处理类型:渗碳淬火钢设计寿命:10.0 年24小时/每天总设计寿命:86400 小时50 度时润滑油粘度(cSt)= 220.0齿面硬度HB/HRc = 60 58 弹性模量 E = 206000 206000 小齿轮疲劳计算基本载荷(N.m) Tn1 = 1475.0切向力(N) Ft = 26325.456径向力(N) Fr = 9761.02轴向力(N) Fx = 5117.15接触载荷系数(MPa) K = 2.688临界转速比N = 0.038单对齿刚度Cp = 14.543啮合刚度CG = 20.267------------------ 接触强度计算系数--------------------------------------------------------- 使用系数KA = 2.000动载系数Kv = 1.025齿向载荷分布系数KHβ= 1.346齿间载荷分配系数KHα= 1.000节点区域系数ZH = 2.371弹性系数ZE = 189.812重合度系数Zε= 0.810螺旋角系数Zβ= 0.991小齿轮大齿轮寿命系数Znt = 0.896 0.933 润滑系数ZL = 1.057 1.057 速度系数Zv = 0.965 0.965 粗糙度系数Zr = 0.973 0.973 工作硬化系数Zw = 1.000 1.000 尺寸系数Zx = 1.000 1.000 单对齿啮合系数ZBD = 1.000 1.000 ----------------- 弯曲强度计算系数--------------------------------------------------------- 动载系数Kv = 1.025齿向载荷分布系数KFβ= 1.306齿间载荷分配系数KFα= 1.000重合度系数Yε= 0.726螺旋角系数Yβ= 0.908小齿轮大齿轮齿形系数YF = 1.186 1.332应力修正系数YS = 2.235 2.150寿命系数Ynt = 0.880 0.904尺寸系数Yx = 1.000 1.000相对齿根圆角敏感系数Yδrelt = 0.999 1.000相对齿根表面状况系数YRrelt = 1.002 1.002 轮缘系数YBM = 1.000 1.000 齿根圆角半径系数ρF = 0.447 0.450******************** 接触强度计算结果********************************小齿轮大齿轮实验齿轮接触疲劳极限(MPa) σHlim = 1350.00 1350.00 计算齿轮接触极限应力(MPa) σHG = 1199.65 1250.30 许用接触应力(MPa) σHP = 959.72 1000.24 计算接触应力(MPa) σH = 983.65 983.65 计算接触强度安全系数SH = 1.220 1.271 最小接触强度安全系数SHmin = 1.250 1.250 ******************** 弯曲强度计算结果********************************小齿轮大齿轮实验齿轮弯曲疲劳极限(MPa) σFlim = 350.00 350.00 计算齿轮弯曲极限应力(MPa) σFG = 616.33 633.72 许用齿根应力(MPa) σFP = 410.89 422.48 计算齿根应力(MPa) σF = 308.59 333.37 计算弯曲强度安全系数SF = 1.997 1.901 最小弯曲强度安全系数SFmin = 1.500 1.500 --------------------------------------------------------------。

齿面接触疲劳强度计算

1.确定载荷:首先需要确定齿轮所承受的载荷。

这包括齿轮的扭矩或

力矢量、运动速度、传动比等。

这些参数将决定齿轮齿面的接触压力和接

触应力。

2.计算接触应力:接触应力是齿轮齿面接触区域的应力状态,是齿轮

疲劳强度计算的基础。

接触应力可以通过使用赛德勒公式或哈密顿公式进

行计算。

这些公式基于齿轮几何参数和载荷数据来计算接触应力分布。

3.确定表面强化系数:齿轮表面强化是提高齿轮疲劳寿命的一种方法。

通过对齿轮进行渗碳、淬火、磨削等工艺来改善其表面性能,并增加其疲

劳寿命。

表面强化系数是指表面强化对齿轮疲劳寿命的贡献程度,一般通

过实验得出。

4.计算齿面接触疲劳强度:在确定了接触应力和表面强化系数后,可

以使用维克托法则或SN曲线法进行齿面接触疲劳强度计算。

维克托法则

是通过将接触应力和齿轮材料的疲劳极限强度相比较来判断齿轮的寿命。

SN曲线法则是通过实验获得的SN曲线数据来计算疲劳强度。

5.寿命评估:根据齿面接触疲劳强度计算的结果,可以评估齿轮的寿命。

如果计算的疲劳强度大于齿轮的设计要求,那么齿轮在设计条件下应

具备较长的寿命。

如果计算的疲劳强度小于齿轮的设计要求,那么需要重

新调节设计参数,或者选择具有更高疲劳强度的齿轮材料。

综上所述,齿面接触疲劳强度计算是一项复杂的工程任务,需要综合

考虑齿轮的载荷、接触应力、材料性能等因素。

在实际工程中,通常需要

使用专业的有限元分析软件来进行计算,以获得准确的结果,并确保齿轮

的寿命和可靠性。

§8-5 标准直齿圆柱齿轮传动的强度计算一.齿轮传动承载能力计算依据轮辐、轮缘、轮毂等设计时,由经验公式确定尺寸。

若设计新齿,可参《工程手册》20、22篇,用有限元法进行设计。

轮齿的强度计算:1.齿根弯曲强度计算:应用材料力学弯曲强度公式WMb =σ进行计算。

数学模型:将轮齿看成悬臂梁,对齿根进行计算,针对齿根折断失效。

因为齿轮轮缘刚性较大,所以可将齿看成宽度为的悬臂梁,并以此作为推导齿根弯曲应力计算公式的力学模型。

1)危险剖面及其位置 受载齿的危险剖面是一在轮齿根部的平剖面,位置在与齿廓对称中线各成300的二直线与齿根过渡曲线相切处。

2)载荷及其作用位置1≥ε的齿轮传动,当载荷作用于齿顶时,(力一定)力臂最大,但此时相邻的一对齿仍在啮合,载荷由两对齿分担,齿根弯矩不一定最大。

当轮齿在节线附近啮合时,只有一对齿啮合,但此时力臂不是最大,齿根弯矩不一定最大。

齿根所受最大弯矩发生在轮齿啮合点位于单对齿啮合区最高点。

进行弯曲疲劳强度计算时,对于制造精度较低(7级及以下)的齿轮传动,因为制造误差较大,可认为载荷的大部分甚至全部由在齿顶啮合的轮齿承受,轮齿根部产生最大弯矩。

为简化计算,对于制造精度较低(7级及7级以下)的齿轮传动,常将齿顶作为齿根弯曲强度计算时的载荷作用位置,并按全部载荷作用于一对轮齿进行计算。

对制造精度较高(6级及以上)的齿轮传动,应考虑重合度的影响,其计算方法参GB3480-83或有关资料。

3)齿根弯曲应力计算公式 将ca p 分解成γγsin cos ca ca p p 和,并将其简化到危险截面上,γcos ca p --产生剪应力τ,γsin ca p 产生压应力σc ,γcos .h p M ca =产生弯曲应力σF 。

分析表明,σF 起主要作用,若只用σF 计算齿根弯曲疲劳强度,误差很小(<5%),在工程计算允许范围内,所以危险剖面上只考虑σF 。

单位齿宽(b=1)时齿根危险截面的理论弯曲应力为220cos .66*1cos .S h p S h p W M ca ca F γγσ===令αcos ,,b KF L KF p m K S m K h tn ca S h ====,代入上式,得()αγαγσcos cos 6.cos cos ..6220S h t S h t F K K bm KF m K b m K KF ==令 αγcos cos 62S h Fa K K Y =Fa Y --齿形系数,表示齿轮齿形对σF 的影响。

齿轮齿面强度引言齿轮是一种常用的机械传动元件,它通过齿与齿之间的啮合来实现转动传动。

在齿轮传动中,齿面强度是一个重要的参数,它决定了齿轮的承载能力和使用寿命。

本文将介绍齿轮齿面强度的概念、计算方法和影响因素。

1. 齿面强度的定义齿面强度是指齿轮表面承受外部载荷时不发生破坏的能力。

通常用材料的弹性极限来表示,即当应力达到材料的弹性极限时,就会发生塑性变形或破坏。

2. 齿面强度计算方法2.1 动载荷法动载荷法是一种常用的计算齿面强度的方法。

它基于对啮合过程中产生的接触应力进行分析,并考虑了材料疲劳寿命和安全系数等因素。

具体计算步骤如下: 1. 根据输入功率、转速和传动比等参数计算出实际扭矩; 2. 根据齿轮的模数、齿数和齿轮材料的弹性模量等参数,计算出齿轮的几何参数; 3. 根据几何参数和实际扭矩计算出啮合面上的接触应力; 4. 根据材料的疲劳极限和安全系数,判断是否满足强度要求。

2.2 静载荷法静载荷法是一种简化的计算方法,它假设齿轮在传动过程中只受静态载荷作用,并忽略了动态载荷的影响。

这种方法适用于负载比较小、转速较低或工作环境稳定的情况。

具体计算步骤如下: 1. 根据输入功率、转速和传动比等参数计算出实际扭矩; 2. 根据齿轮的模数、齿数和齿轮材料的弹性模量等参数,计算出齿轮的几何参数; 3. 根据实际扭矩和几何参数计算出啮合面上的接触应力; 4. 根据材料的强度极限,判断是否满足强度要求。

3. 影响齿面强度的因素齿轮齿面强度受到多种因素的影响,包括材料性能、几何参数、工作条件等。

3.1 材料性能材料的硬度、弹性模量和疲劳寿命等性能对齿面强度有重要影响。

一般来说,材料的硬度越高、弹性模量越大,齿轮的齿面强度越高。

同时,材料的疲劳寿命也是一个关键因素,它决定了齿轮在长期使用中是否会发生疲劳破坏。

3.2 几何参数齿轮的几何参数包括模数、齿数、压力角等。

这些参数决定了齿轮的尺寸和形状,直接影响着啮合过程中产生的接触应力和挤压应力。