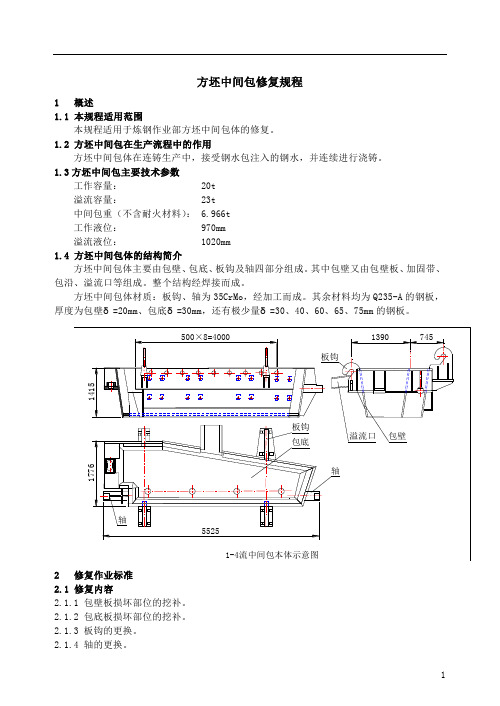

方坯修磨机技术附件2017.7.11

- 格式:doc

- 大小:2.42 MB

- 文档页数:18

平面磨床维修资料,对你绝对有用M7120A卧轴矩台平面磨床结构的特点M7120A型卧轴矩台平面磨床由床身、工作台、立柱、滑板、磨头和垂直进给机构、工作台手摇进给机构、磨头手动横向进给机构及液压传动系统等部分组成,是一种典型的卧轴矩平面磨床。

M7120A平面磨床不同于立轴圆台普通平面磨床,其传动一般以液压传动为主,机械传动比较简单。

主要用来加工较大平面的工件,加工精度也较高。

M7130卧轴矩台平面磨床与M7120A比较M7130卧轴矩台平面磨床与M7120A比较,其最大特点是磨头切削力大,磨削效率较高。

此外,机床的液压系统比较简单,省去了工作台手摇机构,整机除磨头垂直进给需手动外,其它动作均由液压系统驱动。

在结构布局上与M7120基本一致,有别于M7120A的部件结构主要有:(1)磨头结构。

(2)垂直进给机构。

(3)工作台液压缸。

M7130平面磨床的工作台液压缸采用双进单出的结构,借助于液压油对活塞、活塞杆的推、拉作用,使工作台作往复移动。

液压缸工作时,进入左、右腔的液压油压力是不一样的,活塞杆受压、拉双重力的作用。

轴矩台平面磨床的精度对加工工件精度的影响考虑到实际加工中最普遍的情形,卧轴矩台平面磨床磨头主轴与工作台面的相对位置误差对工件的平行度精度影响最大;床身导轨的平行度误差,机床的安装水平误差对工件的平面度精度影响最大;磨头的主轴圆跳动误差对工件的表面粗糙度影响最大。

此外,机床的振动、环境温度等对加工工件精度都有较大的影响。

平面磨床维修前准备工作及其检查项目平面磨床修理前的准备工作主要包括对所修机床修前状态的调查,即对机床的精度状况、故障情况的调查和分析,然后编制技术准备书,制定基本修理方案,列出所要更换或修复零件的明细表。

准备工作的好坏直接影响到大修工作的顺利进行和维修质量,应力求准确、全面、可行。

准备工作及其检查项目有如下几项:(1)检查磨头进给落刀情况,以确定是否更换丝杠副。

(2)调查机床使用中有没有“抱轴”现象,轴承的承载能力如何,并现场观察磨头主轴、轴瓦磨损情况,确定主轴轴瓦的修换。

![大重量铸坯修磨机及设计方法[发明专利]](https://img.taocdn.com/s1/m/190b87af33687e21ae45a928.png)

专利名称:大重量铸坯修磨机及设计方法专利类型:发明专利

发明人:白丹,崔立新

申请号:CN201410226832.5

申请日:20140527

公开号:CN105290900A

公开日:

20160203

专利内容由知识产权出版社提供

摘要:本发明公开了一种大重量铸坯修磨机及设计方法。

该修磨机采用了只让修磨砂轮移动的跟踪型机床布局,它包括:随门式移动车和平行移动小车移动的修磨装置、导电接头组及对应连接导电母排组、液体介质快速连接接头组、安全门等组成。

采用修磨砂轮压下油缸系统集成在门式移动车上,使移动设备与地面设备之间没有液体介质持续连接,且电路连接是通过导电接头与导电母排的弹力压接进行滑动连接的方法。

该修磨机有工作可靠、寿命长、成本低、节能、高效、安全的优点。

申请人:北京鼎新时代科技有限公司

地址:102600 北京市大兴区黄村镇三合南里11号楼2层1-202室

国籍:CN

更多信息请下载全文后查看。

:一:修磨机技术规格:1、设备技术性能要求及主要参数:1.1 该设备修磨钢种见下表:11 主要技术参数:●修磨坯料规格厚度:150~220mm,宽度:500~1600mm(以50mm进阶);长度:5000~12000mm●铸坯温度:Max800℃●坯料重量:5~33t 。

● 年产量:60万吨/年。

● 砂轮规格:Ø760×Ø304.8×100mm ,Ø610×Ø203.2×75mm●磨头转速:砂轮线速度恒定为80m/s 。

●磨头压力:7~20KN 压力可调。

● 修磨方式: 45~90°砂轮恒功率、恒压力浮动修磨法;● 台车运行速度:10~60m/min (无级调速)。

● 砂轮进给速度:10~150mm/s (进给量可设定)● 磨头寿命:≥6000小时● 坯料弯曲度:10mm/m ,全长不超过40mm 。

● 电气控制方式:PLC 机控制,能实现自动/手动控制。

● 操作方式:QWS 和操作面板。

2、 工艺流程图:主要工艺流程为:需修磨的铸坯由行车吊运到上料台架,或辊道将铸坯送到位置,运坯小车将坯料托起结合台车对面的固定限位挡板将坯料靠齐。

尔后由运坯小车将齐平后的料放至1#/2#修磨台车上进入修磨机修磨,修磨好一平面和一侧面后,修磨台车将铸坯送到翻坯机位置定位,运坯小车将坯料移送到翻坯机上,坯料翻转180°,运坯小车再将料送回1#/2#修磨台车上修磨另一平面和侧面,修磨好后,修磨台车将铸坯送到下料位置,行车吊运至堆存区。

整个修磨过程可实现自动/手动控制。

辊道来料或用一固定台架接行车来料,由运坯小车将坯料托起后往修磨台车上送料。

行车来料直接吊至上料台架上由运坯小车送料。

运坯小车将坯料托起后1#/2#修磨台车上送料。

结合设在台车对坯料在1#/2#修磨台车上进入1#/2#砂轮机修磨,完成一平面和一侧面的修磨。

尔后将修磨台车开至翻坯机区域待运坯小车取料。

坯打磨作业指导书

1、目的

规范白坯打磨工序作业程序,使产品工件符合质量要求。

2、适用范围

白坯打磨作业工序

3、设备工具材料

砂带机、高压气源、手提打磨机、气动打磨机、原子灰、工作台、吸尘机、砂板、风枪、(150#、180#、240#、320#)砂纸、纸带等。

4、作业准备

4.1先准备好砂磨用具,如砂纸、砂带、砂碟片等,将砂纸裁成小张待用。

4.2检查上道工序过来的产品工件是否符合质量要求。

如:线条平直、钉眼冒起等。

4.3检查封闭底油是否有不够或流油现象。

5、工作内容

5.1将工件平放在工作台面,直边、大件及异型件较大的进行磨机磨砂。

5.2异型较小的工作及棱角线部位放在转盘上进行手工砂磨,避免砂穿封闭底起毛边。

5.3如发现有钉眼、缺口、凹凸不平、胶压线不平等现象,要先补原子灰,再磨平。

5.4在打磨产品工件时,先用砂板把工件的边角位砂磨一遍,使产品做出来后,光滑顺手。

5.5在打磨有线条的工件时,最好是用一件薄板,包住砂纸在线条里来回擦磨,但不能把边线磨圆,需保持线条一致。

5.6完工后的工件灰尘必须吹擦干净,放在规定的位置上,认真填写流转卡后,送交下一道工序。

6、技术质量要求

6.1 磨好的工件需光滑平整,没有明显的木孔沉陷现象。

6.2 工件磨好后,不得有毛边现象。

7、检查方法

7.1 目测(按技术要求)

7.2 手感

8、注意事项

8.1 砂带机必须由专人操作。

8.2 砂磨时应分清主次,主要的地方要非常细致。

浅谈方坯修磨机相关的电气维护与改进摘要:方坯修磨机是本轧钢厂处理方钢系列钢坯表面的主要设备,其自动化程度较高,除了钢坯上料属于半自动操作,其他均为自动化控制,大幅度降低了操作人员劳动强度,使其能够更加关注钢坯表面修磨质量,确保钢坯的表面质量。

本文主要讲述了方坯修磨机相关的电气维护,同时也分享了本人作为电气工程师在修磨机项目中的一些创新与改进,请同行多多交流与指导。

关键词:修磨机、创新、电气维护1前言本轧钢厂原先使用人工修磨方式对钢坯进行处理,修磨过程中需要配置质检人员一起对表面质量进行处理,人工修磨劳动强度较高,只适合钢坯的局部处理,对于通长型表面问题处理较为麻烦,一根钢坯需要处理很长的时间,严重耽误钢坯的入库、出库。

现引入修磨机,修磨机有点磨、磨棱、磨面和全磨四种模式,可以完成钢坯的局部表面质量问题处理,也能够完成钢坯的全扒皮。

自从引入后,钢坯表面处理效率得到了提升,钢坯入库与出库周期大幅度缩短。

2修磨机的相关维护修磨机的工作环境较为恶劣,现场伴随着烟尘、火花和高温,对维护造成了较大的困难,特别是对磨头房内检测元件的防护,根据统计发现现场发生的问题基本上都是检测元件的失效,比如台车夹紧、托臂上位、托臂下位、台车本体液压站电磁阀等都是由于钢渣飞溅后被损坏的,特别是接近开关,钢渣积累在固定丝口上,更换时处理较为困难,很难把固定换拧下来,飞溅的火星把信号器的电缆防护皮破坏掉,造成了信号器电缆短路。

为了使得修磨机正常的工作,本人制定了较为精密的点检维护项目,并制定了责任制度,具体如下:利用交接班开早会的时间、更换磨头砂轮时间、钢坯上料时间完成对现场检测信号的检查,查看信号器外观,查看信号器电缆防护,查看信号器固定情况,检测完毕后着重对液压控制柜内的继电器进行检查,由于磨头一根钢坯修磨工作中,需要较多步骤的动作,所以继电器得电失电频率较多,根据本人统计全扒皮一根钢坯动作频繁的继电器需要动作45次左右,频繁的动作很容易使得继电器触点打黑,造成接触不良,造成现场设备动作不正常,往往这些故障跟班人员查找较为困难,偶尔发生,为了减少这类故障的发生,要求对23个继电器单独建立台账,详细记录更换时间,检查时继电器状态,形成固定更换周期,预先对继电器进行更换,防止故障的发生。

钢坯修磨安全操作规程钢坯修磨是钢铁生产过程中非常重要的一环,但由于操作不当很容易出现意外事故。

因此,制定一套钢坯修磨安全操作规程是非常必要的。

以下是一份钢坯修磨安全操作规程,供参考。

一、安全防护措施1.1 操作人员在进行钢坯修磨前必须穿戴符合国家标准的劳动防护用品,包括安全帽、防护眼镜、防护手套、防护服等。

1.2 操作人员应在修磨过程中佩戴透明面罩,以防出现飞溅物进入眼睛或口鼻的情况。

1.3 通风设备必须正常运行,确保操作场所通风良好,减少修磨过程中产生的粉尘对人员健康的影响。

1.4 修磨设备应配备有效的防护罩,以避免人员误碰或被飞溅物击中。

二、操作前准备2.1 操作前必须对修磨设备进行检查,确保设备运行正常,无松动、破损等现象。

2.2 确保修磨设备的传动部分和电气设备的线路正常工作,防止发生设备事故。

2.3 操作前必须清理修磨设备和周围的杂物和粉尘,保持工作场所整洁。

2.4 操作前必须检查修磨工件是否稳固固定,避免在修磨过程中发生工件松动或脱落的情况。

三、操作过程中的注意事项3.1 操作人员必须严格按照操作规程进行操作,切勿随意调整修磨设备的工作状态。

3.2 在修磨过程中,操作人员要保持专注,注意观察修磨设备和工件的运行状态,及时发现异常情况并采取措施。

3.3 在修磨过程中,切勿将手指或其他物品置于修磨装置附近,以免发生危险。

3.4 当发现修磨设备出现异常声音、不稳定的震动等情况时,立即停止修磨,并上报维修人员进行检查。

3.5 修磨过程中杂物和粉尘较多,操作人员要注意及时清理,避免造成滑倒或闪腰等意外事故。

四、操作结束后的安全措施4.1 操作结束后,应及时进行设备的清理和维护,确保设备的工作状态和使用寿命。

4.2 修磨结束后,操作人员要关掉电源,切断电源供应,避免发生电气事故。

4.3 修磨结束后,操作人员要彻底清理工作场所,清除杂物和粉尘,确保工作环境整洁。

4.4 修磨结束后,操作人员要对修磨设备进行检查,确认设备无故障,方可离开工作岗位。

方坯修磨机技术规格书太原市申海机械设备有限公司2017-07-10一、设备概述方坯修磨机是采用大功率电机带动砂轮,使砂轮达到较高的线速度,对方坯表面进行强力磨削的专用设备。

该设备可以去除钢坯表面氧化皮和缺陷,达到下一步工序的要求。

设备采用磨头固定,坯料沿纵向往复运动的磨削方式。

设备主要特点有:该设备为重型冶金设备,具备较高的强度和耐用性。

该设备使用大功率磨头,具有极高的效率。

磨头压力为比例阀控制,并且在台车速度变化时可同时相应的控制磨头压力的变化,可以做到浮动磨削。

该设备具有多重安全的防护装置,并且优化布置,既保护人员安全,又方便人员操作。

二、主要技术指标1.工件的规格及要求1.1.主要修磨钢种:钛及钛合金1.2.修磨方式:对钛坯表面进行浮动磨削。

1.3.工件规格:□650-1030 mm×620-2070 mm八方480-1120 mm×980-1840 mm2.设备主要技术参数2.1.砂轮规格:φ203mm Xφ610mm X 75mm2.2.砂轮线速度: 80m/s,恒线速度(变频调速)2.3.砂轮最小使用直径:φ380mm2.4.砂轮粒度: 16#~20#2.5.砂轮压持力:0.75~12KN(比例阀控制);2.6.砂轮磨削控制方式:液压恒功率控制,浮动磨削2.7.磨头轴承润滑方式:稀油集中润滑2.8.主电机功率:160Kw2.9.台车速度: 10~60m/min,液压无级调速;2.10.设备承载能力:≤12t(台车承载、翻钢能力)三、设备组成本设备由主机、台车、台车驱动装置、操作室、主机防护罩、磨屑收集和除尘系统、液压润滑系统、电气系统等组成。

1.主机主机由磨头装置、横移小车、主机机架、限位装置等组成。

1.1.磨头装置:主电机通过联组窄V带带动磨头主轴,驱动砂轮高速旋转。

由于转速高,径向力大,要求磨头具有极高的加工和装配精度。

同时要具有合理的张紧力,合适的摆架旋转点等,这样既可以保证浮动磨削的稳定压力,又可以使磨头具有极高的寿命。

主要构成为磨头体、磨头摆架、电机张紧装置等。

1.1.1.磨头体:磨头体主轴转速为2500~3600rpm,变频调速。

砂轮线速度80m/s。

主轴轴承为进口轴承。

根据直径改变变频器的设置,改变主轴的转速,使砂轮保持80m/s的线速度。

磨头体内采用稀有润滑,润滑为独立单元。

砂轮外安装砂轮保护壳体,采用钢板焊接而成,防止砂轮意外损坏时向外飞溅,以保护人员的安全。

1.1.2.磨头摆架:整个摆架可绕一转轴转动,可通过转轴转角的不同改变磨头位置,采用油缸驱动。

摆架一端连接磨头一边连接电机,中间用皮带连接。

摆架转轴点经精细设计,保证两端布置均衡,并且在磨头摆动时,重心不发生较大偏移。

保证磨头工作摆动时,油缸压力的稳定输出。

转动油缸采用低摩擦油缸,最大限度消除系统摩擦力对磨削压力的影响。

控制采用比例控制阀,精确控制磨削点的压力。

摆动油缸:80/56*5401.1.3.电机张紧装置:通过油缸转动电机对皮带进行张紧。

压力可通过减压阀调整,以保持合适的张力。

皮带采用联组窄V带,传动均匀,承载力高,寿命更长。

涨紧油缸:63/45*2201.2.横移小车:带动磨头装置横向移动,油缸驱动。

采用车轮轨道形式,轨道两侧安装防侧翻装置由车架、车轮、导向轮、吊架、油缸等组成。

车架采用钢板焊接而成,消除应力处理。

是车轮、导向轮的承载体。

车轮由轮体、轴承等组成。

轮体踏面采用淬火处理,加强其耐磨性。

轴承采用调心滚子轴承导向轮直接利用轴承作为轮体。

即耐磨又更换方便。

吊架采用焊接结构,消除应力处理。

磨头摆架通过回转轴可绕其回转中心转动。

横移油缸型号:100/56*15001.3.主机机架:主机机架采用型钢焊接而成,其顶部安装有大型钢梁和轨道。

横移小车在轨道上行走。

采用憨重设计,具有极高的强度和抗震能力,为修磨机的稳定工作提供强有力的基础。

1.4.限位装置限位装置防止在磨削过程中,横移小车受到较大冲击力时倾翻。

由限位支架和限位轮组成。

2.台车台车用于承载工件,在磨削时可夹紧工件,也可以翻转工件。

主要由车体、车轮、坯料夹紧装置、端部夹紧装置、坯料翻转装置、车载液压站、牵引钩、拖链装置等组成。

2.1.车体:采用型钢支撑的钢结构焊接件制作,并在焊接后时效处理。

车体具有较高的精度。

车身强度足以抵抗磨削和翻料时的振动冲击,稳定性高。

2.2.车轮:车轮强度高,耐磨性好。

轴承采用双列圆锥滚子轴承,能承受更高的冲击力。

2.3.坯料夹紧装置台车上设有液压站控制的坯料夹紧装置,采用非均匀布置,保证不同长度的坯料都能够得到有效夹持。

2.4.端部磨削装置对于需要进行端部磨削的工件,由行车将工件吊运到台车另一端进行修磨,适用于长度小于1500的工件。

有夹紧装置固定工件。

2.5.坯料翻转装置台车上设有液压站控制的坯料翻转举平装置,对坯料进行翻转。

磨削时有两个举平油缸举平。

对于所有截面大于800以上工件,用行车进行翻转。

2.6.车载液压站供给夹紧翻转油缸动力。

采用封闭式油箱,防止灰尘进入。

液压站设置单独的油液循环及冷却系统对液压油进行过滤和冷却。

2.7.牵引钩台车驱动为外部卷筒驱动,通过牵引钩带动车体往复移动。

2.8.台车电缆拖链装置台车使用全部能源采用外部电源供应,通过电缆拖链传递到台车上。

3.台车驱动装置台车驱动为外部驱动,通过卷筒缠绕钢丝绳,将台车前后连接,驱动车体往复移动。

由液压马达卷筒、油缸张紧装置、缓冲器、台车限位装置、钢丝绳、钢轨等组成,其动力源由地面液压站提供。

台车在液压马达绞车的驱动下在两条钢轨上运行,运行速度在10~60m/min 内无级可调。

卷筒上缠绕着钢芯钢丝绳,钢丝绳的两个端头分别固定在台车两端。

通过另一头的滑轮张紧装置张紧钢丝绳,并可前后驱动台车。

3.1.液压马达卷筒采用液压马达卷筒驱动是成熟且合理的形式。

台车加上坯料重量较重,运行速度快,且需要频繁换向,因此对驱动装置的要求非常高。

使用液压马达,正是符合了液压系统在频繁换向时的自身缓冲性能,极大地提高了设备的稳定性和寿命。

卷筒一端装有编码器装置。

3.2.油缸涨紧装置涨紧装置由油缸驱动,驱动一个滑轮,将钢丝绳两端张紧。

涨紧压力可调,涨紧装置附近设置手动控制阀。

3.3.缓冲器为防止台车超出规定行程,在两端头增加聚氨酯缓冲器。

缓冲器具有较高的吸能能力,防止台车失控时冲出轨道。

3.4.台车限位装置在缓冲器前,设置电子限位装置,依靠电控防止台车冲出预定行程。

3.5.钢丝绳采用高强度钢丝绳,且钢丝绳具备较高的安全系数,保证台车频繁换向的稳定工作。

4.操作室操作室为彩涂夹芯板与型钢拼装整体结构,外型美观大方,隔音隔热。

操纵台前的窗口玻璃为夹胶钢化玻璃,窗口外面有钢制安全防护装置.门框有橡胶密封条进行密封。

操作室整体放在底座上,底座上有橡胶板起减震作用。

操作人员在操作室内就能方便的观测到整个修磨区域。

5.主机防护罩防护罩采用彩涂夹芯板与型钢拼装结构,现场拼装,便于运输,设计合理,结构简洁,安全结实,起安全防护和防尘吸音作用。

顶部有活动盖,供维修用,内装两个500W高压钠灯做照明。

6.磨削收集系统磨屑收集系统是由漏斗、火花挡板、积渣车、驱动装置及其导轨组成。

火花挡板位于火花喷射方向的前方,确保磨削火花不直接射向主电机表面。

磨削产生的大量屑渣块由导向漏斗落入积渣车,积渣车容积1m3,定期吊出倒掉屑渣。

7.除尘系统除尘系统由布袋除尘器、引风机装置、管道等组成。

由卖方提供相关参数,买方负责制作。

8.液压系统液压系统是供给台车传动、钢丝绳张紧、磨头压下、磨头横向进给、皮带涨紧的动作。

其主要元件有变量泵、换向阀、比例伺服阀、溢流阀、滤油器(带有压差报警功能)等。

配有水冷却装置、液位检测传感器,系统集成,管路简单,维修方便。

液压接头采用DIN标准,保证密封可靠,无渗漏。

液压系统采用N46抗磨液压油。

9.润滑系统润滑系统采用稀油润滑。

供给磨头,既可润滑又可冷却。

润滑油强制供给磨头并强制吸回,保证油液循环。

电机、泵装置及所有油箱辅件直接安装在油箱上。

配有水冷却装置。

其它润滑点采用手动干油润滑。

10.电气系统由PLC柜、变频器柜、操作台、光电开关装置、MCC柜、传感器等监测系统等组成。

主要性能如下:10.1.PLC柜内装有西门子PLC 及其它控制元件等,可实现下列动作:通过调节比例阀的调节器,可获得所需要的磨头压下压力,当台车换向时,磨头压力可自动调节并随着台车的减速—增速过程出现减压—增压的过程,防止坯料端部磨削出现削尖现象。

台车行走过程中,当选择台车换向自动时,若砂轮磨到坯料端部时,可自动返向。

当砂轮磨出坯料时,砂轮自动抬起。

而且当砂轮抬起超出坯料表面时,才允许台车返向。

台车速度控制采用高响应的比例阀和恒压变量泵组成负载敏感速度伺服系统, 通过反馈控制可使台车的行驶速度按工艺要求连续控制, 同时实现台车运动的缓启动和缓制动。

10.2.操作台面板上配有各种开关。

10.3.砂轮检测有两种方式:手动或自动。

手动方式:整个过程由操作工完成。

自动方式:当工作一定时间后,磨头自动抬起,并退到检测位置,并自动下降,当光电开关检测到砂轮后,再自动抬起并返回到工作位置。

砂轮尺寸被检测到后,PLC计算出应该的转速并在操作台上显示出来,这时操作工确认合理后按确认按钮,即完成砂轮的变速.并提供转速与砂轮直径对应表。

当将台车自动/手动旋钮拨到自动时,根据光电编码器光电开关的检测及PLC的运算可以确定钢坯的长度和位置,当磨到坯料端部时台车能自动换向。

当将砂轮进给自动/手动旋钮拨到自动时,每次磨到坯料端部时砂轮能够自动进给。

进给距离在操作台上由操作工设定,由光电编码器自动检测作为反馈。

可在触摸屏上手动设置坯料(坯头、坯尾)位置,实现光电开关故障情况下磨床自动修磨.自动过程中手动优先。

四、工作条件1.电源:提供380V低压进线,50Hz,三相五线,电压波动±10%;2.冷却水:水压2.0-3.0kgf/cm2,水量6t/h;3.环境温度:0℃~45℃;平均相对湿度:不大于85%;海拔1000米以下。

五、供货范围序号项目名称设计数据基本设计详细设计供货数量备注1 主机S S S S 12 台车S S S S 13 台车驱动装置S S S S 14 操作室S S S S 15 主机防护罩S S S S 16 磨削收集系统S S S S 17 除尘系统S B B B 18 液压系统S S S S 19 润滑系统S S S S 110 电气系统S S S S 111 安装S S S S 112 调试S S S S 113 土建基础S B B B 1 B:买方,S:卖方六、附图(布置图)修磨机业绩表序号修磨机型号修磨机名称修磨机规格用户名称数量订货时间备注1 ZDX90-6000 自动寻迹修磨机圆30~90×2000~6000 宝钢特殊钢 1 20102 SDM85-7000 砂带无心磨床圆14~85×7000 宝钢特钢 1 20103 YM60-6000 圆棒修磨机圆80~160×6000台湾荣钢 1 20104 DX350-6 带坯修磨线带宽350×厚4-6 北冶 1 20105 ZBJ350-6 准备机组带宽350×厚4-6 北冶 1 20106 YM160-10000 圆坯修磨机圆70~160×4000~10000 上海宝钢 1 20107 BP600-8000 扁坯修磨机厚140~200×宽400~600×长2000~7000宁波 1 20108 YM250-6000 圆棒修磨机圆100~250×3500~6000 台湾荣钢 1 20109 SD250-6000 砂带圆棒修磨机圆15~70×6000印度MUKAND 2 201110 YM110-720 圆棒修磨机圆 70~110 ×720北冶功能材料 1 201111 SDM55-11000 砂带无心磨床圆20~55×3000~11000 西宁特钢 1 201112 PM3000-8000 平面磨床厚12.7~80宽800~3000长2000~8000宝鸡钛业 1 201113 BP1400-10000 板坯修磨机厚100~370宽800~1400长2000~10000宝鸡钛业 1 201114 FGJ1400-10000 翻钢机厚100~370宽800~1400长2000~10000宝鸡钛业 1 201115 YM200-8000 圆棒修磨机圆120~200×8000西班牙GSW 1 201116 ZBJ350 准备机组带宽350×厚4-6 北冶 1 201117 SDM20-6000 砂带无心磨床圆6~20×6000国核宝钛 1 201218 PM350 带坯修磨线带宽350×厚4-6 北冶 1 201219 YM300-7000 圆棒修磨机圆 150~300 ×1.5-7000 攀长钢 1 2012 21 SLJ110-10000 砂轮切割机圆 60~110 ×10000 太钢 1 201222 FPM600-9000 扁坯修磨机厚140×宽600×长9000 亚泰 1 201223 PM2650-12000 平面磨床厚100×宽2650×长12000 西部钛业 1 201224 PM350 冷带坯修磨线带宽350×厚4-7 北冶 1 201225 NP219-10000内孔修磨机圆 114~219 ×6-10000江苏常宝1201226 YM90-15000 成品管外表面砂带修磨机圆6~90×15000 华新丽华 1 201327 FPM200-12000 方坯修磨机120~200×长12000 台湾荣钢 2 201328 SDM280-12000 钢管外表面修磨机圆48~280×~12000 华新丽华 1 201329 BP1400-10000 板坯修磨机组厚150~400宽1000~1400长6000~10000湖南金天 1 201330 FGJ1400-10000 翻钢机厚150~400宽1000~1400长6000~10000湖南金天 1 201331 FP320-8300 方坯修磨机方80×80×长8300方280×320×长6000印度SUNFLAG2 201332 YM600-8000 圆棒修磨机圆280~600×2000~8000 攀长钢 1 201333 SLJ110-10000 砂轮切割机圆 60~110 ×10000 华新丽华 1 201334 FP250-8300 方坯修磨机方100×100~250×250长2.2~3.5台湾 1 201335 PM2000-12000 平面磨床厚10-~100宽1000~2000长12000湖南金天 1 201336 FGJ1800-9000 翻钢机厚200~1000宽700~1800长1000~9000攀长钢 1 201337 DXJ60-2000 定心机圆50~60长600-2000 攀长钢 1 201338 SDM30-6000 钢管砂带抛光机圆5.8~30×1000~6000 上海高泰 1 201339 YM100-1500 高温棒材设备圆50~100×800~1500 北冶 1 201440 DXM-350 中间带修磨宽200-350厚1-3卷最大外径1650北冶 1 201445 SDM60-20000 钢管外圆带式抛光机圆10~60×3000~15000圆10~60×3000~20000 三洲精密 2 201446 SDM219-12000 钢管外圆修磨机圆219~850×3000~12000 三洲精密 2 201447 YM140-8000 圆棒修磨机圆80~140×2000~8000 宝钛 1 201448 SLJ110-10000 砂轮切割锯圆50~100×800~150 北冶 1 201449 YM200-3500 圆坯修磨机圆110~200×1000~3500 北冶 1 201450 STSD100-2000 手推砂带机100×2000 无锡久泓 2 201451 YPM280-12000 圆坯修磨机120~280×长8~12000 华新丽华 1 201452 SDM26-5500 砂带无心磨床圆5.8~26×1.5~5500 宝钛钢管 1 201453 SDM20-4500 砂带无心磨床圆5~20×1300~4500 国核锆业 1 201454 CCXT 除尘系统北冶 1 201455 DMDHJ 端面打号机北冶 1 201456 SDM20-6000 三头砂带抛光机圆5~20×1500~6000 国核锆业 1 201457 STSD100-2000 手推砂带机100×2000 宝鸡钛业8 201458 FP428-8500 方坯修磨机方320×320、360×300、400×428、400×300长4100-8500罗马尼亚 1 201459 YPM520-4200 圆坯修磨机圆200~520×长1800~4200台湾 1 201460 BP1550-13000 板坯修磨机长6000~13000×宽1030~1550×厚150~220联众 4 201461 PM230 带坯修磨线带宽230×厚3-6 江苏远航 1 201462 PM260 带坯修磨线带宽260×厚4-6 无锡胜钢 1 201463 PM230 带坯修磨线带宽130~230×厚4-6 宜兴紫鑫 1 201464 SDM25-5000 四头砂带抛光机圆5~25×1000~5000 丹阳精密 1 201465 SDM32-20000 六头砂带抛光机圆6~32×1500~20000 久立特钢 1 201466 吊挂修磨机沈阳中铝 1 201467 PM230 带坯修磨线带宽130~230×厚4000~6000 江苏昆仑 1 201468 FP1000-4000 方坯修磨机方300~1000×长800~4000 宝鸡钛业 1 201469 BP700-9000 扁坯修磨机厚140~160×宽700×长3000~9000临沂金海汇 1 201570 GNM250-8000 内圆修磨抛光机φ90~250×2500~8000 久立特钢 1 2015 71GNM250-15000 内圆修磨抛光机φ90~250×6000~15000 久立特钢 1 201572 GNM650-8000 内圆修磨抛光机φ220~650×2500~8000 久立特钢 1 201573 GNM650-12000 内圆修磨抛光机φ220~650×6000~12000 久立特钢 1 201574 GWM160-15000 六头钢管外圆修磨机φ60~160×2500~15000 久立特钢 1 201575 GWM325-15000 六头钢管外圆修磨机φ150~325×2500~15000 久立特钢 1 201576 GWM750=15000 六头钢管外圆修磨机Φ300~750 ×2500~15000 久立特钢 1 201577 GBM3500-13000 钢板表面砂带修磨机宽3500×长13000 宝钢特钢 1 201578 GWM80-15000 外圆精抛机φ19~80×2500~15000 久立特钢 1 201579 GWM260-15000 外圆精抛机Φ60~260×2500~15000 久立特钢 1 201580 GNM6219-12500 内圆修磨抛光机φ89~219×6000~12500 无锡江南 1 201581 YM100-1500 圆坯修磨机圆φ500~100×500~1200 北冶 1 201582 SDM20-5000 四头砂带抛光机圆φ4~20×1000~5000 丹阳精密 1 201583 YM108-13000 外圆修磨机Φ32~108×2500~13000 江西洪都 1 201584 YM280-2500 圆钢修磨机圆φ80~280×1000~2500 沈阳中科院 1 201585 DP360 带坯修磨线带宽360×厚4~6 江阴长乐 1 201586 BP100-1000 棒坯修磨机Φ100×1000 北冶 1 201687 GNM210-6000 内圆修磨抛光机Φ70~210×6000 安徽晋辉 1 201688 SDM225-2000 砂带外圆抛光机Φ85~225×1000~2000 安徽晋辉 1 201689 SDM30-6000 四头砂带抛光机φ30~180×5-25×1200~6000 西部新锆 1 201690 XXS12-6000 行新式砂带修磨机Φ5~12×6000江苏图南 1 201691 SDM20-6000 砂带修磨机Φ5~20×6000江苏图南 1 201692 SDM60-6000 砂带修磨机Φ20~600×6500江苏图南 1 201693 YM280-6000 多磨头外圆修磨机Φ85~Φ280×6000 西部超导 1 201694 PM2800-12000 平板修磨机宽2800×厚4~50 宝鸡钛锆 1 201695 DP300 钢带修模线带宽100-300×厚0.5~3 西安钢研 1 201696 YP2000-4000 圆盘抛光机宽2000-×厚1100长4000 宝鸡宝钛 1 201697 BX100-1000 棒料精整生产线Φ40~Φ100×1000 江苏奇纳 1 201698 GBM1550-6000 钢板修磨机宽1550×长6000厚4.75~150 沈阳中铝 1 201799 GBM4800-15000 钢板修磨机宽100~4800×长1000~15000厚6~350太钢大明 1 2017部分业绩图片:台湾荣钢方坯修磨机上海亚泰扁坯修磨机攀长钢圆坯修磨机宝钛方坯修磨机国家核电锆管抛光机。