焊装电极修磨器简介

- 格式:ppt

- 大小:2.95 MB

- 文档页数:9

![修磨位移可控、修磨角度可调的对称式电极自动修磨器[实用新型专利]](https://img.taocdn.com/s1/m/aea7101766ec102de2bd960590c69ec3d4bbdb4c.png)

专利名称:修磨位移可控、修磨角度可调的对称式电极自动修磨器

专利类型:实用新型专利

发明人:顾寅,顾扬,陈林,刘为民,吕元亮,邵东辉,顾啸,孟少颖,戴淮波,李耀,吴洪超

申请号:CN202120472670.9

申请日:20210305

公开号:CN216421290U

公开日:

20220503

专利内容由知识产权出版社提供

摘要:本发明公开了一种修磨位移可控、修磨角度可调的对称式电极自动修磨器,包括由左、右壳体组成的闭合壳体,电极切削修磨、切削位移控制和修磨角度调整等功能机构的主体部分均置于其内。

电极切削修磨机构通过齿轮与齿圈等不同的组合形式,驱动组合刃具以公转+自转形式工作;切削位移控制机构利用正反螺纹轴,将步进电机的旋转动力转为切削位移的微距直线运动;修磨角度调整机构用以补偿焊钳机臂焊接挠曲变形等致电极工作表面的偏转。

本发明多刃组合刃具及其公转+自转的修磨原理、不借助外力的定位移修磨方式、修磨角度调整等功能特性,在提高刃具使用寿命、减小电极非必要切削、提高焊点质量和减小点焊工艺成本等方面均可取得显著积极效果。

申请人:扬帆研华(天津)科技发展有限公司

地址:300000 天津市东丽区华明街道华明高新技术产业区低碳产业园C1栋406A

国籍:CN

代理机构:天津智行知识产权代理有限公司

代理人:兰芳

更多信息请下载全文后查看。

电极头修磨管理办法电极头是一种重要的工业部件,广泛应用于电子、汽车、机械等各个领域。

电极头的质量直接影响到产品的稳定性和效率。

因此,对于电极头的修磨管理非常重要。

本文将介绍电极头修磨的必要性、修磨方法以及修磨管理的注意事项。

一、电极头修磨的必要性电极头在长时间使用后,由于各种因素的影响,表面会出现磨损和氧化,导致电极头的质量下降。

修磨是恢复电极头表面平整度和清除氧化层的有效途径,能够提高电极头的性能和使用寿命。

此外,定期维护电极头的修磨可以预防电极头的严重损坏,减少生产线停机时间和生产成本。

二、电极头修磨方法1. 清洁表面在修磨电极头之前,首先需要用清洁剂和软刷将表面的杂质和油污清除干净,确保修磨的效果。

2. 粗修磨粗修磨主要是利用砂轮或磨粉进行,旨在去除电极头表面的氧化层和磨损层。

修磨时需注意保持一定的修磨厚度,避免对电极头造成过多磨损。

3. 细修磨细修磨是在粗修磨之后进行的,主要是利用砂纸、研磨布等细磨料进行修磨,以提高电极头表面的平整度和光洁度。

修磨时应保持一定的修磨压力和速度,均匀地修磨整个表面。

4. 抛光抛光是为了进一步提高电极头表面的光洁度和亮度。

采用抛光机或手动抛光工具进行抛光,过程中应控制好温度、压力和速度,以避免对电极头造成过热和变形。

三、电极头修磨管理的注意事项1. 确定修磨周期根据实际生产情况,制定电极头修磨的周期。

一般来说,修磨周期应根据电极头的使用情况和磨损程度来确定,以保证电极头的良好性能。

2. 储存方式未使用的电极头应储存在干燥、通风、无腐蚀性气体的环境中,以避免电极头表面的氧化和腐蚀。

同时,应避免电极头受到剧烈振动和外力的影响,以免损坏。

3. 定期检查定期检查电极头的表面状态和磨损情况,及时发现问题并进行修磨或更换。

同时,注意检查电极头的连接部分是否松动,以保证连接的可靠性和安全性。

4. 修磨技术要求在进行电极头修磨时,应严格按照修磨技术要求进行操作。

掌握正确的修磨方法和技巧,确保修磨后的电极头质量达到要求。

电极头修模标准1.定义电极修整:电极尖端形状与焊接质量有密切的关系,电极端面直径增大,电流密度就会降低;电极端面直径减少,电流密度就会增大,因此,把电极端面直径维持在一定范围内能稳定焊接质量,由于连续焊接,电极顶端磨损,把磨损了的电极顶端复原成一定形状的作业,就称之为电极修整。

电极更换:电极因焊接磨损,经过反复修整,逐渐被消耗,电极损耗到一定程度,电极的强度就不能承受焊枪的压力,电极端面产生凹陷、裂纹等,造成焊接不良、电极修磨困难。

为防止这些情况发生,设定电极的使用限度,对超出使用限度的电极进行更换,关于电极使用限度,优先考虑的是保证焊接质量,但从降低电极消耗量的角度来看,也有必要考虑将电极在可能的限度内尽量用完。

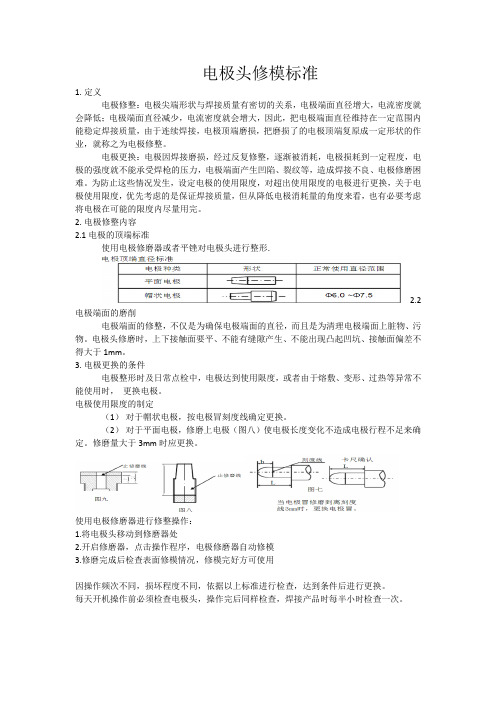

2.电极修整内容2.1电极的顶端标准使用电极修磨器或者平锉对电极头进行整形.2.2电极端面的磨削电极端面的修整,不仅是为确保电极端面的直径,而且是为清理电极端面上脏物、污物。

电极头修磨时,上下接触面要平、不能有缝隙产生、不能出现凸起凹坑、接触面偏差不得大于1mm。

3.电极更换的条件电极整形时及日常点检中,电极达到使用限度,或者由于熔敷、变形、过热等异常不能使用时,更换电极。

电极使用限度的制定(1)对于帽状电极,按电极冒刻度线确定更换。

(2)对于平面电极,修磨上电极(图八)使电极长度变化不造成电极行程不足来确定。

修磨量大于3mm时应更换。

使用电极修磨器进行修整操作:1.将电极头移动到修磨器处2.开启修磨器,点击操作程序,电极修磨器自动修模3.修磨完成后检查表面修模情况,修模完好方可使用因操作频次不同,损坏程度不同,依据以上标准进行检查,达到条件后进行更换。

每天开机操作前必须检查电极头,操作完后同样检查,焊接产品时每半小时检查一次。

1主题与范围通过规定焊接点焊电极的修磨标准、修磨方式、修磨频次、回用标准、更换方式,保证焊接生产时使用的点焊电极符合焊接工艺标准,保证焊点质量。

本文件适用于生产部焊接班组所使用的点焊电极。

2引用文件(无)3定义点焊电极的修磨:通过使用规定工具打磨点焊电极端面,保证电极端面直径符合焊接工艺要求(见5.2.1.1)的过程。

点焊电极的回用:对于需要修磨的点焊电极,通过使用检测工具测量电极剩余长度,来判定电极能否回用的过程。

点焊电极的更换:使用规定工具拆下旧电极(不符合工艺要求的电极),装上新电极的过程。

4职责4.1焊接班组长负责点焊电极修磨及更换工作的落实。

4.2焊接操作工负责点焊电极的拆装。

4.3夹具修理工负责点焊电极能否回用的分类工作。

4.4夹具修理工负责能够回用的点焊电极的具体修磨工作。

4.5值班长负责督促和检查点焊电极的修磨及更换工作的执行情况。

5点焊电极的修磨、回用、更换程序5.1点焊电极5.1.1点焊电极端面直径5.1.1.1Φ16mm(外表直径)×23mm(长)电极:原始(机加工后)端面直径为6mm。

5.1.1.2Φ13mm(外表直径)×20mm(长)电极:原始(机加工后)端面直径为5mm。

5.1.1.3特殊形式电极:参见具体图纸规定。

5.1.2电极墩粗:点焊电极在使用过程中由于电极端面工作区域受力及受大电流的热影响,电极端面形状发生变化,端面直径变大,接触表面产生化合物,降低焊接时焊点区域内通过的电流密度值,从而产生虚焊现象,影响焊接质量。

5.2点焊电极的修磨5.2.1修磨标准5.2.1.1Φ16mm电极:电极端面直径允许范围为6~8mm。

5.2.1.2Φ13mm电极:电极端面直径允许范围为5~7mm。

5.2.1.3特殊型式电极:电极端面直径允许范围为原始直径~+2mm。

5.2.2端面直径检测工具5.2.2.1检测工具:电极卡板5.2.2.2检测方式:将电极卡板上放在电极端面上,保证卡板上的标准孔与端面基本同心。

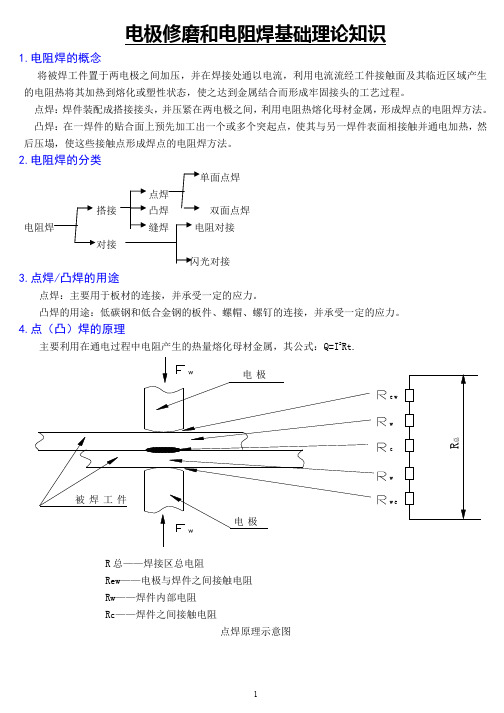

电极修磨和电阻焊基础理论知识1.电阻焊的概念将被焊工件置于两电极之间加压,并在焊接处通以电流,利用电流流经工件接触面及其临近区域产生的电阻热将其加热到熔化或塑性状态,使之达到金属结合而形成牢固接头的工艺过程。

点焊:焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。

凸焊:在一焊件的贴合面上预先加工出一个或多个突起点,使其与另一焊件表面相接触并通电加热,然后压塌,使这些接触点形成焊点的电阻焊方法。

2.电阻焊的分类3.点焊/凸焊的用途点焊:主要用于板材的连接,并承受一定的应力。

凸焊的用途:低碳钢和低合金钢的板件、螺帽、螺钉的连接,并承受一定的应力。

4.点(凸)焊的原理Rew——电极与焊件之间接触电阻Rw——焊件内部电阻Rc——焊件之间接触电阻点焊原理示意图一个完成的点焊形成过程包括预压程序,焊接程序,维持程序,休止程序。

在预压阶段没有电流通过,只对母材金属施加压力。

在焊接程序和维持程序中,压力处于一定的数值下,通过电流,产生热量熔化母材金属,从而形成熔核。

在休止程序中,停止通电,压力也在逐渐减小。

预压的作用:在电极的压力的作用下清除一部分接触表面的油污和氧化膜,形成物理接触点。

为以后焊接电流的顺利通过及表面原子的键合作好准备。

焊接、维持的作用:其作用是在热和机械(力)的作用下形成塑性环、熔核,并随着通电加热的进行而长大,直到获得需要的熔核尺寸。

休止的作用:其作用是是液态金属(熔核)在压力作用下更好的冷却结晶。

6.点焊的主要工艺参数:焊接电流,焊接压力,电极端面直径,焊接时间。

焊接电流和焊接时间是通过控制箱进行控制的,可以利用编程器进行设定。

焊接压力是通过压缩空气产生的,所以点焊时的气压值决定了焊接压力,一般要求的气压:0.4—0.6Mpa。

电极的端面直径一般要求在ф6—8mm,超过8mm 就需要及时进行修磨。

7.点焊参数的确定选择点焊工艺参数时可以采用计算方法或查表的方法,无论采用哪种方法,所选择出来的工艺参数都不可能是十分精确和合适的。

设备类型修点间隔执行者机器人100-180

点修磨机机器人自行修磨,更换电极时由操作工执行凸焊300点平板锉、车床操作工手动修磨,车床工车床平面悬挂焊100-180

点修磨机

操作工编制:审核:批准会签:

文件编号电极帽发布日期修磨工具异常情况及应急预案文件描述描述

修磨标准修磨部位电极帽螺母电极盖、螺母上电极、螺栓下

电极、螺栓

上电极电极修磨管理规范

★达到修磨点是机器人自动修磨,此时电极帽表面附着氧化层,电极帽端面>R6时。

★修磨后电极表面光滑,端面为R6,电极帽上有使用界限,修磨后界限消

失后更换,电极帽的消耗量为6-7mm。

1、★到修磨点是电极表面有氧化层且有轻微凹痕 ★修磨后电极表面光滑无凹痕2、★电极表面严重氧化,定位销周围凹陷 ★修磨后电极表面光滑无凹痕★修磨报警电极表面有氧化层,电极端面>R6 ★修磨后电极表面光滑,端面为R6,当修磨到刻度线是跟换电极帽1、刀片坏——更换刀片2、修磨机坏——需要修磨时更换新电极,修复修磨机3、突发停电--程序确认、重新修磨电极,

电极修磨指导

1、电极无法修磨时更换新电极

2、电极库存不足时用硌锆铜棒加工以用急用,采购新电极。

3、突发停电--重新修磨电极,

4、切换零件--重新修磨电极

1、刀片坏——更换刀片

2、修磨机坏——需要修磨时更换新电极,修复修磨机

3、突发停电--重新修磨电极,

4、切换零件--重新修磨电极

需要修磨 修磨后 需要修磨 修磨后 修磨后

需要修磨 需要修磨 修磨后。

机器人点焊电极修磨的原理及应用毕兰峰【摘要】本文主要介绍了用于汽车制造业焊装领域的机器人点焊电极的修磨,包括修磨原理,不同种类修磨机及刀头在实际应用中的优缺点,修磨程序的要点,以及修磨中出现的一些问题的解决方法.【期刊名称】《金属加工:热加工》【年(卷),期】2010(000)014【总页数】3页(P43-45)【作者】毕兰峰【作者单位】一汽轿车股份有限公司技术部焊装技术科,吉林长春,130011【正文语种】中文当前小型乘用车的车身焊接,几乎全部采用电阻点焊来实现。

这是由于电阻点焊的效率高、自动化程度高、成本低等诸多优点,并且使机器人自动点焊系统得到大量应用。

但是电阻点焊的电极在焊接一定时间后,表面就会出现变形和氧化层,见图1。

这对焊接是非常不利的,焊点质量会因此不断下降,所以需要在焊接一定时间后,对电极端头进行修磨,经过修磨不但能去掉电极表面的氧化层,还能恢复电极端面原来的形状和大小,修磨后即可进行后续的焊接。

同时也实现了电极的连续使用和保证焊点质量的稳定。

本文仅针对机器人自动点焊的电极修磨进行介绍。

当机器人点焊达到设定的焊点数量后,机器人会自动调用修磨程序,将焊钳电极移动到修磨机的修磨刀头两侧,将上下两电极夹紧,使上下电极同时接触修磨机的双面刀片,修磨机的刀头转过一定转数后,将上下电极端头切削出与刀片形状一致的端面,见图2。

电极修磨机按转动方式分单向旋转和正反向旋转两种。

刀头按切削刃的数量分单刃刀头和多刃刀头两类,见图3。

搭配图3a单刃刀头的修磨机是正反向旋转的,搭配图3b单刃刀头和图3c多刃刀头的修磨机是单向旋转的,这与刀头的切削刃方向和结构有关。

不同类型的修磨机与不同类型的刀头修磨电极的特点各不相同,对于不同类型的焊钳和不同类型的电极形状和尺寸,分别有适用的修磨机和刀头,可以参考修磨机厂商的指导进行选择。

(1)单刃刀头正反转修磨具有以下特点:①由于需要正反转正行修磨,修磨时间稍长。

②由于有导向斜面的支承作用,修磨切削量不大。

焊接点焊电极的修磨与更换作业指导书_现用1000字一、作业前准备1.1.准备工具砂轮机、刷轮、钢丝刷、扳手、焊接钳等。

1.2.材料准备焊接点焊电极、砂轮、刷轮、电焊丝等。

1.3.安全措施在操作时应佩戴防护手套、护目镜等防护用品,以保证人员安全和作业效率。

二、修磨焊接点焊电极2.1.拆卸焊接点焊电极首先,需要将焊接点焊电极从点焊机上拆下来,拆卸时需要按照电机的安装方式进行拆解,用扳手将电机的螺丝拧松,将电机从机头上拆下。

2.2.修磨焊接点焊电极(1)砂轮修磨法采用砂轮修磨法修磨点焊电极时应注意以下几点:①.保证点焊电极表面平整,不得有任何凹痕或裂缝,否则应将其更换。

②.选用适当的砂轮,对点焊电极进行粗磨和细磨。

③.将电极按照角度放置在砂轮上,沿着电极表面进行轻微的修磨。

④.修磨时应保持砂轮和点焊电极垂直,确保修磨出来的电极表面平整。

(2)钢丝刷修磨法采用钢丝刷修磨法修磨点焊电极时应注意以下几点:①.选用刚硬度适当的钢丝刷对电极进行修磨。

②.将电极固定在工作台上,并在其表面进行钢丝刷修磨。

③.用刷子刷除电极表面的锈垢和油污,保持其表面清洁。

2.3.更换焊接点焊电极当点焊电极的表面出现明显的凹痕、裂缝、磨损等情况时,应及时更换点焊电极。

(1)更换焊接点焊电极前,需要使用扳手将点焊电极与电机固定螺栓拧松,并拆下电机。

(2)将新点焊电极与电机固定螺栓固定即可。

三、操作注意事项1、电极表面不得有凹痕、裂缝、磨损等情况,需要经过修磨或更换。

2、操作时防护用品不能少,并严格按照操作流程进行。

3、电机固定螺栓拧紧时要注意不要过紧,以免造成电机运转时不稳定。