挥发性组分在预分解窑系统的分布和富集(二)

- 格式:pdf

- 大小:292.32 KB

- 文档页数:5

利用水泥烧成系统处置城市废弃物应该注意的问题【摘要】:我国的城市生活垃圾的现状十分严峻,必须因地制宜的处理。

本文结合对城区的垃圾现状及处理方法作了深入调查,认为传统的填埋方式弊端众多,垃圾焚烧和发电无法解决我国城市生活垃圾渣土多、水分大、热值低的问题,因而也不适合我国具体情况,充分利用遍布全国的水泥窑来协同处理遍布全国的城市生活垃圾是当前最适合我国的垃圾处理办法,以避免盲目利用水泥烧成系统处置废弃物给生产系统和环境带来污染。

本文针对利用水泥回转窑处置城市废弃物可能遇到的诸如不同废弃物的物理化学特性及其化学成分等的控制要求进行了评述,可供试图“利用水泥烧成系统处置城市废弃物”的企业参考。

【关键词】:城市垃圾;水泥窖;焚烧炉中图分类号:r124.3文献标识码: a 文章编号:引言城市垃圾的处理属于国际范围的难题,发达国家大部分都走了先污染再治理的路子,尽管处理手段有所不同(有的只是烧掉,有的焚烧+发电),但是路径基本上都是填埋—焚烧—综合治理;我国城市垃圾的处理目前仍以填埋为主,但是焚烧处理的比例迅速上升,成为近期的一个趋势。

近年来,利用水泥窑协同处理城市垃圾是垃圾处理方面的新秀,笔者对这一新生事物做了广泛的学习和研究。

对于我国的特殊国情而言,用水泥窑协同处理也许是最好的处理办法,预计未来水泥窑协同处理城市垃圾将成为城市垃圾处理的重要手段。

1、现行的传统处理办法在全球范围内,对于城市生活垃圾的处理,有热力学办法和非热力学办法。

其中,热力学办法以焚烧为主,包括焚烧炉、热裂解炉、热气化炉、等离子电弧炉等,利用高温处理垃圾;非热力学办法以填埋为主,包括填埋、厌氧消解、再生固体燃料rdf、再生生物燃料等。

2、现代新型城市垃圾处理途径——水泥窖协同处理法我们知道,要想让垃圾污染得到有效缓解,就必须找到一种恰当合理的处理方式。

不再新建城市生活垃圾与可燃废物焚烧炉厂或者填埋场,今后所有新产生的垃圾以及可燃废物都要采取其他的更经济、更安全的方法,尽可能地采用一步到位,全面即时处置,消纳干净,不留后患,尽量不用或少用焚烧炉和填埋场,并且有效减少投资成本。

2关干"硫碱比"的适用范围硫碱比即新型干法窑入窑原、燃料中硫和碱的摩尔比:S/R-molS03/(molNazO十molKzO),本文采用文献「'l推荐的S/R=S03/(0.85K20+1·29NazO)计算式。

世界各大水泥公司提出的具体计算式与之大同小异,但取值各有不同,多在0.5-1.0之间,其理论依据为:控制合适的"硫碱比",使锻烧过程挥发在窑气中的硫、碱组份能尽量多的结合成硫酸盐,由于硫酸盐的沸点较高,二次挥发率低,随熟料排出窑外,从而避免在窑尾富集形成结皮。

文献[']指出:"具有决定意义的不是原、燃烧中硫碱的比率,而是存在于气氛中硫碱的比率。

对于烧煤,特别是烧高灰份煤的水泥窑,不但要考虑碱的挥发率,而且还耍看到挥发性碱在高温窑气中研发生的反应。

因此,国外水泥工作者根据其原料、配料率值以及烧油等条件下总结出来的硫碱比需要进行分析。

"我厂PC窑在S/R<0.4的情况下,因为SO3而发生堵塞就是一个例子。

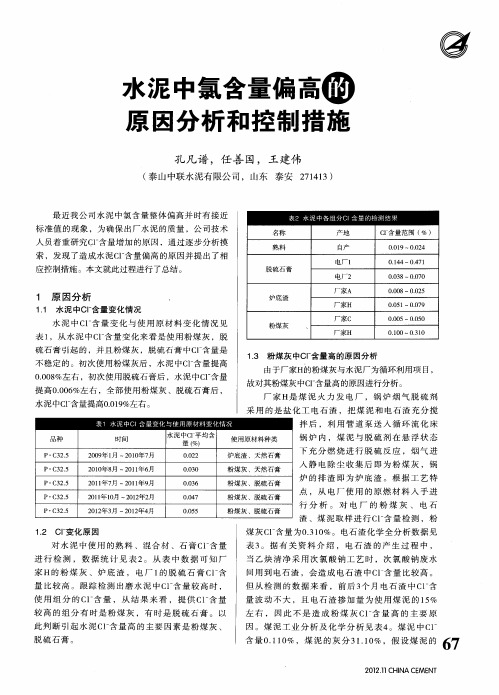

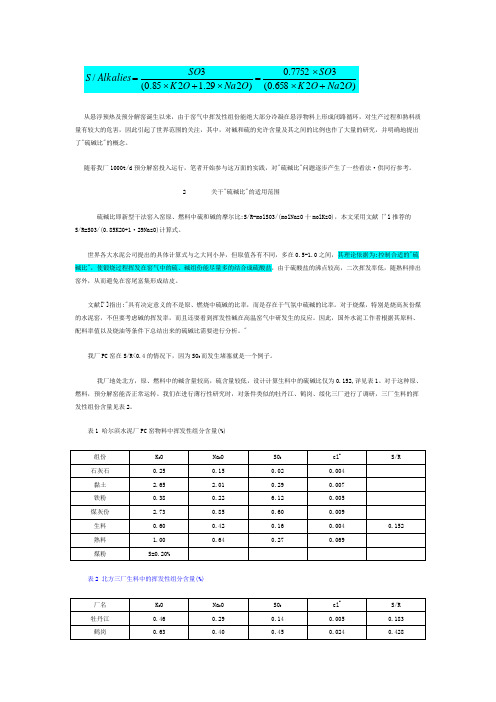

我厂地处北方,原、燃料中的碱含量较高,硫含量较低,设计计算生料中的硫碱比仅为0.152,详见表1。

对于这种原、燃料,预分解窑能否正常运转。

我们在进行薄行性研究时,对条件类似的牡丹江、鹤岗、绥化三厂进行了调研,三厂生料的挥发性组份含量见表2。

表1 哈尔滨水泥厂PC窑物料中挥发性组分含量(%)表2 北方三厂生料中的挥发性组分含量(%)调研结果表明,三厂在生料中碱含量偏高,硫含量较低,在煤粉硫含量很低的条件下,都能较正常地运转。

因此我厂改造选用了预分懈窑,同时预留了必要时上放风系统的余地。

该窑1992年10月点火调试,到1993年4一6月出现了频繁的预热器堵寨现象。

查找原因发现在三风道喷嘴旋流风的螺旋体角度小、燃烧效率较低的情况下,生料中SO3含量偏高。

生料中SO3<0.16%时,运行基本正常;预热器经常塌料;SO2>0.25%时,就有堵塞的危险SO3>0.4时,很快就会堵塞。

2关干"硫碱比"的适用范围硫碱比即新型干法窑入窑原、燃料中硫和碱的摩尔比:S/R-molS03/(molNazO十molKzO),本文采用文献「'l推荐的S/R=S03/(0.85K20+1·29NazO)计算式。

世界各大水泥公司提出的具体计算式与之大同小异,但取值各有不同,多在0.5-1.0之间,其理论依据为:控制合适的"硫碱比",使锻烧过程挥发在窑气中的硫、碱组份能尽量多的结合成硫酸盐,由于硫酸盐的沸点较高,二次挥发率低,随熟料排出窑外,从而避免在窑尾富集形成结皮。

文献[']指出:"具有决定意义的不是原、燃烧中硫碱的比率,而是存在于气氛中硫碱的比率。

对于烧煤,特别是烧高灰份煤的水泥窑,不但要考虑碱的挥发率,而且还耍看到挥发性碱在高温窑气中研发生的反应。

因此,国外水泥工作者根据其原料、配料率值以及烧油等条件下总结出来的硫碱比需要进行分析。

"我厂PC窑在S/R<0.4的情况下,因为SO3而发生堵塞就是一个例子。

我厂地处北方,原、燃料中的碱含量较高,硫含量较低,设计计算生料中的硫碱比仅为0.152,详见表1。

对于这种原、燃料,预分解窑能否正常运转。

我们在进行薄行性研究时,对条件类似的牡丹江、鹤岗、绥化三厂进行了调研,三厂生料的挥发性组份含量见表2。

表1 哈尔滨水泥厂PC窑物料中挥发性组分含量(%)表2 北方三厂生料中的挥发性组分含量(%)调研结果表明,三厂在生料中碱含量偏高,硫含量较低,在煤粉硫含量很低的条件下,都能较正常地运转。

因此我厂改造选用了预分懈窑,同时预留了必要时上放风系统的余地。

该窑1992年10月点火调试,到1993年4一6月出现了频繁的预热器堵寨现象。

查找原因发现在三风道喷嘴旋流风的螺旋体角度小、燃烧效率较低的情况下,生料中SO3含量偏高。

生料中SO3<0.16%时,运行基本正常;预热器经常塌料;SO2>0.25%时,就有堵塞的危险SO3>0.4时,很快就会堵塞。

异常窑况的分析及处理预分解窑在生产过程中由于原材料、燃料的变化,或者设备故障及操作失误等原因,引起窑外分解窑的生产受阻或波动,使整个操作系统难以控制,造成不同的异常窑况。

针对不同的异常窑况需要分析其产生的原因采取合理有效的措施进行解决,这一过程就是异常窑况的分析及处理。

有时这一过程是需要反复多次,方能将异常窑况扭转。

在实际生产中,要认真分析问题产生的原因,并果断处理,不断总结经验,提高操作水平。

预分解窑系统结皮、堵塞预分解窑在生产过程中,人窑物料的碳酸盐分解率基本达90%以上,才能满足窑内烧成的要求。

物料的分解烧成过程实际上是一个复杂的物理、化学反应过程,其中一些成分黏结在预热器、分解炉的管壁上,形成结皮而造成堵塞。

一、结皮结皮是物料在预分解窑的预热器、分解炉等管道内壁上,逐步分层黏挂,形成疏松多孔的尾状覆盖物,多发部位是窑尾下料斜坡,缩口上、下部,以及旋风预热器的锥体部位。

一般认为结皮的发生与所用的原料、燃料及预分解窑各处温度变化有关,下面就此相关的几个原因进行分析。

1、原燃材料中的有害成分的影响在预分解窑生产中,原燃材料中的有害成分主要指硫、氯、碱,生料和熟料中的碱主要源于黏土质原料及泥灰质的石灰岩和燃料,硫和氯化物主要由黏土质原料和燃料带入。

由生料及燃料带入系统中碱、氯、硫的化合物,在窑内高温下逐步挥发,挥发出来的碱、氯、硫以气相的形式与窑气混合在一起,通过缩口后,被带到预热器内,当它们与生料在一定的温度范围内相遇时,这些挥发物可被冷凝在生料表面上。

冷凝的碱、氯、硫随生料又重新回到窑内,造成系统内这些有害成分的往复遁环,逐渐积聚。

这些碱、氯、硫组成的化合物溶点较低,当它在系统内循环时,凝聚于生料颗粒表面上,使生料表面的化学成分改变,当这些物料处于较高温度下,其表面首先开始熔化,产生液相,生成部分低熔化合物。

这些化合物与温度较低的设备或管道壁接触时,便可能黏结在上面,如果碱、氯、硫含量较多而温度又较高,生成的液相多而黏,则使料粉层层黏挂,愈结愈厚,形成结成。

预分解窑中挥发成分的循环和限量的探讨作者:-刘华焜合肥水泥研究院刘华焜生产水泥用的原、燃料中,一般都有少量的碱、氯、硫的化合物。

它们在回转窑高温带的反应过程中,从物料中分解逸出到高温窑气中,其中某些成分又结合生成新的化合物,在预热器分解炉系统,凝聚于物料上返回窑内,在煅烧过程中一部分再度挥发,形成循环,一部分随熟料排出系统。

少量由预热器废气带走。

当循环浓度增长到某种程度时,就容易在窑尾上升烟道、预热器和分解炉的某些部位形成结皮,或使物料聚集成团或使物料粘滞,引起排料不畅,造成堵塞。

因此国外对用于带有四级旋风预热器窑的原燃料中上述成分的含量,规定了相应的限量。

我国幅员辽阔,生产水泥用的原、燃料比较复杂,今后将大力发展窑外分解新技术。

因此亟应根据我国实际情况,参照国外有关经验,通过我们的试验和积累,制订适合我国情况的限量范围。

我院在邳县水泥厂预分解窑的调试中,对挥发成分的循环浓缩作过一些工作,将其代表性的数据摘录于后。

试从这些试验结果,并参照石岭、本溪两厂已发表的资料,对限量范围作初步探讨,抛砖引玉以求引起国内同行们的重视。

一、正常生产时挥发成分的循环浓缩邳县水泥厂生、熟料中挥发成分的计算含量如表1所示。

用上述原、燃料生产达到循环平衡时,测得各级旋风筒排料的挥发成分含量如表2。

从表2中可以看出:1.在邳县水泥厂原、燃料的条件下,煅烧过程Na2O挥发率很低,在各级预热器排料中浓缩比不大;K2O的挥发率较高,主要富集在3、4级筒物料上回窑。

以灼烧基计算,窑尾物料的K2O含量最高,为原始生料的2.7倍。

增湿塔和电收尘器回灰的碱含量和原始生料相似。

2.因硫碱比较低,在预热器系统SO3几乎没有浓缩。

多次抽查熟料中SO3的含量均为0.4%左右,与由原、燃料带入的计算值相差很少。

3.氯的挥发率高和挥发点较低,在预热器系统内外的循环比较大。

从邳县厂多次测得的数据可以看出:氯的含量在一级筒排料中约为原始生料的5~7倍,四级筒排料中约为原始生料的30~40倍。

预热分解系统工作原理及巡检要领预热器的主要功能是充分的利用回转窑和分解炉排出废气余热加热生料,使生料预热及部分的碳酸盐分解。

为了最大限度的提高气固间的换热效率从而实现整个煅烧系统的优质,高产,低耗,预热器必须具备分散均匀,换热迅速和高效分离三个功能。

新型干法窑用旋风预热器作为主要的预热设备,旋风预热器由旋风筒和连接管道组成的热交换器。

现在一般为五级预热器,也有六级预热器。

为使生料能够充分的分散悬浮于管道内的气流中,加速气固之间的传热。

1、在生料进入每级预热器的上升管道处,管道内应有物料分散装置。

2、选择生料进入管道的合适方位,使生料逆气流方向进入管道,以提高气固相的相对速度和生料在管道内停留时间。

3、两级旋风筒之间的管道必须有足够的长度,以保证生料悬浮起来,并在管道内有足够的停留运行距离,充分发挥管道传热的优势。

4、旋风筒下料管道上的翻板阀灵活不漏风,生料能连续卸出,有料封作用。

旋风筒的作用主要是气固分离,传热只完成6%-12.5%。

旋风筒的分离效率的高低,对系统的传热速率和热效率有重要影响。

旋风筒的分离效率愈低,生料在系统内、外循环量就愈高。

系统内生料循环量等于喂料量时,废气温度将升高38℃。

外循环量增加,势必增加收尘设备的负荷,降低热效率。

最高一级旋风筒的分离效率决定预热器系统的粉尘排出量,提高它的分离效率是降低外部循环的有效措施。

窑外分解窑不断地改进窑外分解窑又称预分解窑,是一种能显著提高回转窑生产能力的煅烧设备,是在悬浮预热窑的基础上发展起来的一种新型窑炉系统。

生料颗粒分散于分解炉内以最小的温度差进行传热,入窑的表观分解率达到85-95%,从而大大的减少窑的热负荷,使回转窑的生产能力成倍的增加。

从1971年第一台窑外分解窑建成以来,最大的窑外分解窑的生产能力已达到日产万吨,窑的安全周期也得到提高。

预热器工作原理:生料由C1与C2之间的上升管道喂入,在高温、高速气流中充分分散进行热交换后,带入C1筒进行气料分离。