对接焊缝、角焊缝的构造和计算汇总.

- 格式:ppt

- 大小:2.52 MB

- 文档页数:20

3.3 角焊缝的构造和计算3.3.1 角焊缝的形式和强度角焊缝按其与作用力的关系可分为:正面角焊缝、侧面角焊缝、斜焊缝;正面角焊缝:焊缝长度方向与作用力垂直;侧面角焊缝:焊缝长度方向与作用力平行。

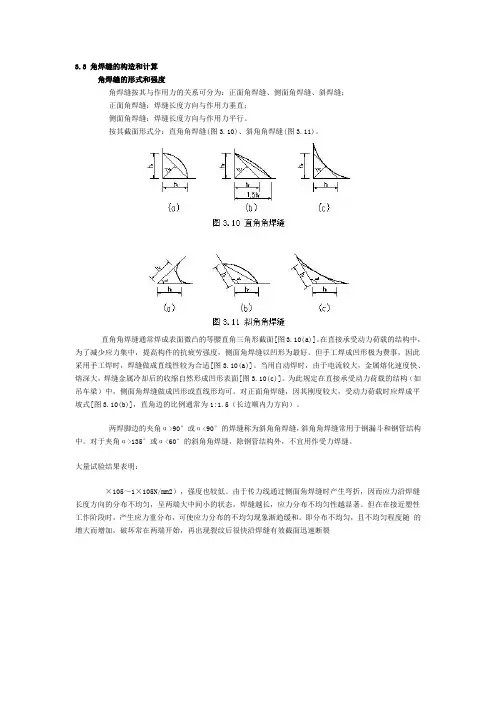

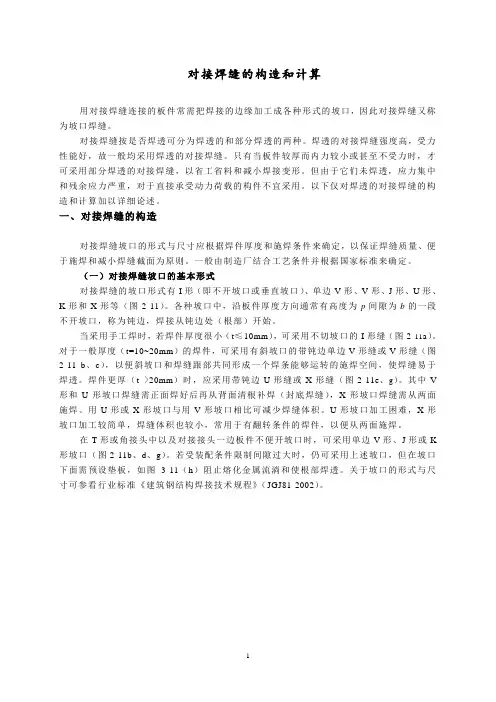

按其截面形式分:直角角焊缝(图3.10)、斜角角焊缝(图3.11)。

直角角焊缝通常焊成表面微凸的等腰直角三角形截面[图3.10(a)]。

在直接承受动力荷载的结构中,为了减少应力集中,提高构件的抗疲劳强度,侧面角焊缝以凹形为最好。

但手工焊成凹形极为费事,因此采用手工焊时,焊缝做成直线性较为合适[图3.10(a)]。

当用自动焊时,由于电流较大,金属熔化速度快、熔深大,焊缝金属冷却后的收缩自然形成凹形表面[图3.10(c)]。

为此规定在直接承受动力荷载的结构(如吊车梁)中,侧面角焊缝做成凹形或直线形均可。

对正面角焊缝,因其刚度较大,受动力荷载时应焊成平坡式[图3.10(b)],直角边的比例通常为1:1.5(长边顺内力方向)。

两焊脚边的夹角α>90°或α<90°的焊缝称为斜角角焊缝,斜角角焊缝常用于钢漏斗和钢管结构中。

对于夹角α>135°或α<60°的斜角角焊缝,除钢管结构外,不宜用作受力焊缝。

大量试验结果表明:侧面角焊缝(图3.12)主要承受剪应力,塑性较好,弹性模量低(E=0.7×105~1×105N/mm2),强度也较低。

由于传力线通过侧面角焊缝时产生弯折,因而应力沿焊缝长度方向的分布不均匀,呈两端大中间小的状态,焊缝越长,应力分布不均匀性越显著。

但在在接近塑性工作阶段时,产生应力重分布,可使应力分布的不均匀现象渐趋缓和。

即分布不均匀,且不均匀程度随的增大而增加,破坏常在两端开始,再出现裂纹后很快沿焊缝有效截面迅速断裂正面角焊缝(图3.13)受力复杂,截面中的各面均存在正应力和剪应力。

由于传力时力线弯折,并且焊根处正好是两焊件接触面的端部,相当于裂缝的尖端,故焊根处存在着很严重的应力集中。

3.3 角焊缝的构造和计算角焊缝的形式和强度角焊缝按其与作用力的关系可分为:正面角焊缝、侧面角焊缝、斜焊缝;正面角焊缝:焊缝长度方向与作用力垂直;侧面角焊缝:焊缝长度方向与作用力平行。

按其截面形式分:直角角焊缝(图3.10)、斜角角焊缝(图3.11)。

直角角焊缝通常焊成表面微凸的等腰直角三角形截面[图3.10(a)]。

在直接承受动力荷载的结构中,为了减少应力集中,提高构件的抗疲劳强度,侧面角焊缝以凹形为最好。

但手工焊成凹形极为费事,因此采用手工焊时,焊缝做成直线性较为合适[图3.10(a)]。

当用自动焊时,由于电流较大,金属熔化速度快、熔深大,焊缝金属冷却后的收缩自然形成凹形表面[图3.10(c)]。

为此规定在直接承受动力荷载的结构(如吊车梁)中,侧面角焊缝做成凹形或直线形均可。

对正面角焊缝,因其刚度较大,受动力荷载时应焊成平坡式[图3.10(b)],直角边的比例通常为1:1.5(长边顺内力方向)。

两焊脚边的夹角α>90°或α<90°的焊缝称为斜角角焊缝,斜角角焊缝常用于钢漏斗和钢管结构中。

对于夹角α>135°或α<60°的斜角角焊缝,除钢管结构外,不宜用作受力焊缝。

大量试验结果表明:×105~1×105N/mm2),强度也较低。

由于传力线通过侧面角焊缝时产生弯折,因而应力沿焊缝长度方向的分布不均匀,呈两端大中间小的状态,焊缝越长,应力分布不均匀性越显著。

但在在接近塑性工作阶段时,产生应力重分布,可使应力分布的不均匀现象渐趋缓和。

即分布不均匀,且不均匀程度随的增大而增加,破坏常在两端开始,再出现裂纹后很快沿焊缝有效截面迅速断裂正面角焊缝(图3.13)受力复杂,截面中的各面均存在正应力和剪应力。

由于传力时力线弯折,并且焊根处正好是两焊件接触面的端部,相当于裂缝的尖端,故焊根处存在着很严重的应力集中。

与侧面角焊缝相比,正面角焊缝的刚度较大(弹性模量E≈×105 N/mm2),强度较高,但塑性变形要差些。

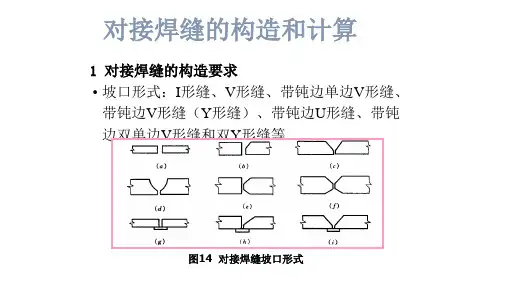

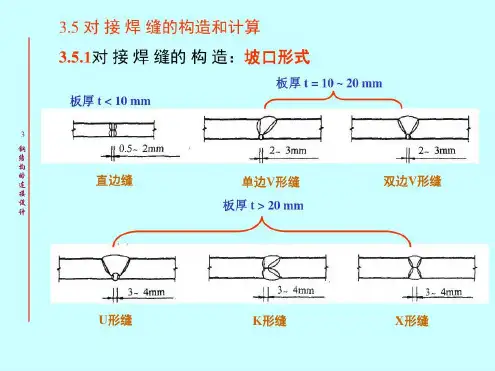

对接焊缝的构造和计算用对接焊缝连接的板件常需把焊接的边缘加工成各种形式的坡口,因此对接焊缝又称为坡口焊缝。

对接焊缝按是否焊透可分为焊透的和部分焊透的两种。

焊透的对接焊缝强度高,受力性能好,故一般均采用焊透的对接焊缝。

只有当板件较厚而内力较小或甚至不受力时,才可采用部分焊透的对接焊缝,以省工省料和减小焊接变形。

但由于它们未焊透,应力集中和残余应力严重,对于直接承受动力荷载的构件不宜采用。

以下仅对焊透的对接焊缝的构造和计算加以详细论述。

一、对接焊缝的构造对接焊缝坡口的形式与尺寸应根据焊件厚度和施焊条件来确定,以保证焊缝质量、便于施焊和减小焊缝截面为原则。

一般由制造厂结合工艺条件并根据国家标准来确定。

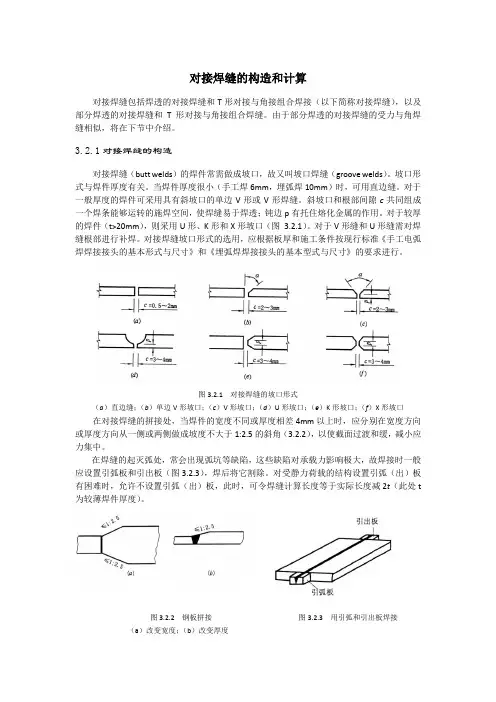

(一)对接焊缝坡口的基本形式对接焊缝的坡口形式有I形(即不开坡口或垂直坡口)、单边V形、V形、J形、U形、K形和X形等(图2-11)。

各种坡口中,沿板件厚度方向通常有高度为p间隙为b的一段不开坡口,称为钝边,焊接从钝边处(根部)开始。

当采用手工焊时,若焊件厚度很小(t≤10mm),可采用不切坡口的I形缝(图2-11a)。

对于一般厚度(t=10~20mm)的焊件,可采用有斜坡口的带钝边单边V形缝或V形缝(图2-11b、c),以便斜坡口和焊缝跟部共同形成一个焊条能够运转的施焊空间,使焊缝易于焊透。

焊件更厚(t >20mm)时,应采用带钝边U形缝或X形缝(图2-11e、g)。

其中V 形和U形坡口焊缝需正面焊好后再从背面清根补焊(封底焊缝),X形坡口焊缝需从两面施焊。

用U形或X形坡口与用V形坡口相比可减少焊缝体积。

U形坡口加工困难,X形坡口加工较简单,焊缝体积也较小,常用于有翻转条件的焊件,以便从两面施焊。

在T形或角接头中以及对接接头一边板件不便开坡口时,可采用单边V形、J形或K 形坡口(图2-11b、d、g)。

若受装配条件限制间隙过大时,仍可采用上述坡口,但在坡口下面需预设垫板,如图3-11(h)阻止熔化金属流淌和使根部焊透。

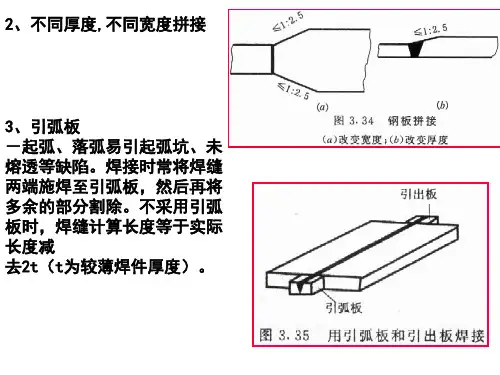

对接焊缝的计算和构造(1 )对接焊缝的计算1 )对接焊缝的有效截面施焊对接焊缝时应在焊缝的两端设置引弧板和引出板(以后一律简称引弧板),如图6 -13 所示,其材质和坡口形式应与焊件相同。

焊接完毕,用气割将引弧板切除,并将焊件边缘修磨平整,严禁用锤将其击落。

此时对接焊缝的有效长度l w 当与焊件的宽度b 相同。

当焊缝为焊透时,焊缝的有效厚度也与焊件厚度相同(焊缝表面的余高即凸起部分,常略去不计)。

因此,对接焊缝的有效截面等于焊件的截面。

当无法使用引弧板施焊时设计规范中规定:每条焊缝的有效长度l w在计算时应减去2t (t 为焊件厚度),以考虑焊缝两端在起弧和熄弧时的影响,此时两者的截面就略有差异。

2 )对接焊缝的强度设计值规范对对接焊缝的各种强度设计值作了如下规定;对接焊缝的抗压强度设计值介、抗剪强度设计值介和焊缝质量为一、二级时的抗拉和抗弯强度设计值介均取与焊件钢材相同的相应强度设计值,而对焊缝质量为三级的厂则取相应焊件钢材强度设计值了的0 . 85 倍,并取以5N / rnm2为倍数的整数。

关于焊缝质量等级的标准在《钢结构工程施工质量验收规范》中有明确规定,详见该规范。

例如除对设计要求全焊透的焊缝应作外观缺陷检查外,一级焊缝要求对每条焊缝长度的100%进行超声波探伤;二级焊缝则要求对每条焊缝长度的20%且不小于200mm 进行超声波探伤。

对三级焊缝则要求仅作外观检查,不进行超声波检查。

又如外观检查时,对一级、二级焊缝不允许存在如表面气孔、夹渣、弧坑裂纹、电弧擦伤等各种缺陷,一级焊缝还不应有咬边,未焊满和根部收缩等缺陷。

而对二级和三级焊缝除裂纹及焊瘤一律不允许存在,其余的缺陷如咬边和未焊透等则规定了其存在的不同程度。

因此设计规范中认为符合一、二级质量等级的焊缝,其缺陷或是不存在或是不严重,因而其f t w可与焊件母材的f 相同;而三级质量等级的焊缝,其f t w应较母材的为低,取f t w= 0.85f。

引言概述焊缝是焊接过程中产生的一个连接点,它对于焊接接头的强度和耐用性至关重要。

焊缝的结构和计算是焊接工程师需要了解和掌握的重要知识。

本文将介绍焊缝的结构和计算的相关内容,帮助读者更好地理解焊缝的设计和评估。

正文内容一、焊缝的基本结构1.焊缝类型:介绍常见的焊缝类型,如角焊缝、对接焊缝、搭接焊缝等。

2.焊缝特点:简要描述焊缝具有的特点,如强度、刚度和韧性等。

3.焊缝元素:分析焊缝的组成部分,如焊脚、根部和顶部等。

二、焊缝的强度计算1.强度计算原理:介绍焊缝强度计算的基本原理,如拉力计算和剪力计算等。

2.拉力计算:详细解释焊缝受拉力作用下的强度计算方法和公式。

3.剪力计算:详细解释焊缝受剪力作用下的强度计算方法和公式。

4.弯曲计算:介绍焊缝受弯曲作用下的强度计算方法和公式。

5.压力计算:解析焊缝受压力作用下的强度计算方法和公式。

三、焊缝的耐久性评估1.腐蚀性评估:介绍如何评估焊缝在不同环境条件下的耐腐蚀性能。

2.疲劳性评估:解释焊缝在循环加载下的疲劳寿命评估方法和准则。

3.高温性能评估:介绍焊缝在高温环境下的耐久性评估方法和标准。

4.其它考虑因素:讨论其他可能影响焊缝耐久性的因素,如焊接接头的设计和施工质量等。

四、焊缝的质量控制1.焊接材料的选择:介绍选择合适的焊接材料对焊缝质量的影响。

2.焊接参数的优化:讨论焊接过程中参数的选择和优化,以确保焊缝质量。

3.焊接质量检测:介绍焊接过程中常用的焊缝质量检测方法,如X射线检测和超声波检测等。

五、焊缝的设计与优化1.设计原则:介绍焊缝设计的基本原则,如尽量减小应力集中和提高焊缝的强度等。

2.焊缝几何形状:讨论焊缝几何形状对焊缝强度和耐久性的影响。

3.焊接顺序:解释焊接过程中焊接顺序对焊缝质量和性能的影响。

4.焊接变形控制:探讨如何控制焊接变形对焊缝质量的影响。

5.焊接后加工:介绍焊接后的加工操作对焊缝质量的影响和优化方法。

总结本文从焊缝的基本结构开始,详细介绍了焊缝的强度计算、耐久性评估、质量控制和设计与优化等方面的内容。