齿轮过渡曲线干涉

- 格式:doc

- 大小:96.00 KB

- 文档页数:3

两种过渡曲线的方程

有

朱先生书里更多涉及的是强度计算

不过,我是用吴序堂先生《齿轮啮合原理》中给出的公式。

吴先生书里主要涉及几何计算

《齿轮啮合原理》中,有两种过渡曲线的方程

一种是没有刀具过渡圆角,一种是有过渡圆角

实际当中,有过渡圆角更符合实际

在齿轮参数化建模中,需要过渡曲线。

用吴先生的公式可以,但是还需要推导

网上有推导好的公式,但是我发现资料几乎没有全对的

而且绝大多数是从吴先生书中公式演变来的

在导出过渡曲线过程中,需要注意

【1】过渡曲线:在处理刀具圆角时,引入了参变量。

千万不要把参变处理错了

曲线变量,就是这个参变量。

从标准压力角到90°

概念一定要先搞清楚

【2】过渡曲线与渐开线连接

过渡曲线出来后,要和渐开线连起来。

这时,渐开线方程用带坐标变换的那个方程最方便(平移和旋转)

用带坐标变换的渐开线方程,要处理好两个角度

也就是,从高度曲线端点开始,算出从这个点开始渐开线的展角;算出从这个点开始,渐开线整体旋转的角度

这样得到的曲线,很规矩

但是,我仍然怀疑还是有些简化,不是真正的齿廓曲线。

如果要得到真正的齿廓曲线,照着展成法的方法,做齿廓曲线,

最准确

可惜,有些地方不能用这种方法

在参数化驱动模型中(不考虑力学计算,只考虑几何尺寸计算),这样得到的齿廓曲线完全可以满足要求

而在有限元等力学计算中,这样的曲线,不敢保证是真实准确的

另外,工艺有时需要齿廓曲线,那么刀具圆角到底是什么样的,则至关重要。

刀具圆角不都一样,何况还有不是圆角的。

制造汽车变速箱时,为得到合适的中心距,有时需要采用负变位齿轮,如齿轮负变位过大,与配对齿轮啮合时轻易发生过渡曲线干涉,且这种干涉有时不易正确校验。

下面以我厂生产的变速箱齿轮为例,介绍齿轮过渡曲线干涉的校验方法以及避免干涉的措施。

1 齿轮过渡曲线干涉校验齿轮1的相关参数为:法向模数m n =2.5mm ,齿数Z 1=34,法向压力角αn =22.5°,分度圆螺旋角β=30°27',法向变位系数x n1=-0.8762,齿顶圆直径d a1=100.22-0.20mm ,齿根圆直径d f1=85.46-0.10-0.05mm ,有效渐开线起始圆直径d nf1=89.3mm 。

与齿轮1配对的齿轮2相关参数为:齿数Z 2=37,法向变位系数x n2=-1.1509,齿顶圆直径d a2=107.8-0.20mm ,中心距A=97mm 。

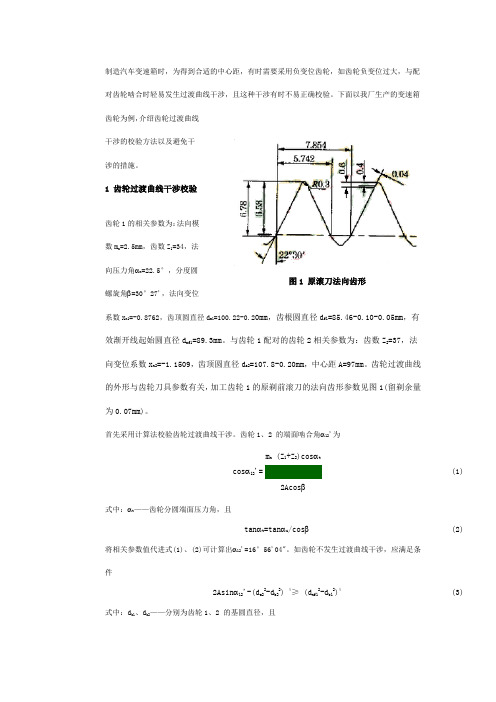

齿轮过渡曲线的外形与齿轮刀具参数有关,加工齿轮1的原剃前滚刀的法向齿形参数见图1(留剃余量为0.07mm)。

首先采用计算法校验齿轮过渡曲线干涉。

齿轮1、2 的端面啮合角α12'为cos α12'=m n (Z 1+Z 2)cos αt2Acos β(1)式中:αt ——齿轮分圆端面压力角,且tan αt =tan αu /cos β(2)将相关参数值代进式(1)、(2)可计算出α12'=16°56'04"。

如齿轮不发生过渡曲线干涉,应满足条件2Asin α12'-(d a22-d b22) ½≥ (d nf12-db12)½(3)式中:d b1、d b2——分别为齿轮1、2 的基圆直径,且图1 原滚刀法向齿形m n Z1cosαtd b1(4)2cosβm n Z2cosαt(5)d b2cosβ将相关参数值代进式(3),可计算出8.894≥8.722,显然满足齿轮不发生过渡曲线干涉的条件。

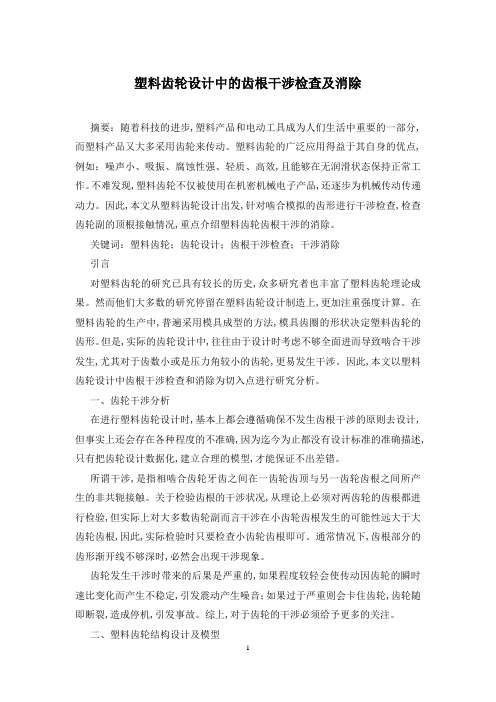

塑料齿轮设计中的齿根干涉检查及消除摘要:随着科技的进步,塑料产品和电动工具成为人们生活中重要的一部分,而塑料产品又大多采用齿轮来传动。

塑料齿轮的广泛应用得益于其自身的优点,例如:噪声小、吸振、腐蚀性强、轻质、高效,且能够在无润滑状态保持正常工作。

不难发现,塑料齿轮不仅被使用在机密机械电子产品,还逐步为机械传动传递动力。

因此,本文从塑料齿轮设计出发,针对啮合模拟的齿形进行干涉检查,检查齿轮副的顶根接触情况,重点介绍塑料齿轮齿根干涉的消除。

关键词:塑料齿轮;齿轮设计;齿根干涉检查;干涉消除引言对塑料齿轮的研究已具有较长的历史,众多研究者也丰富了塑料齿轮理论成果。

然而他们大多数的研究停留在塑料齿轮设计制造上,更加注重强度计算。

在塑料齿轮的生产中,普遍采用模具成型的方法,模具齿圈的形状决定塑料齿轮的齿形。

但是,实际的齿轮设计中,往往由于设计时考虑不够全面进而导致啮合干涉发生,尤其对于齿数小或是压力角较小的齿轮,更易发生干涉。

因此,本文以塑料齿轮设计中齿根干涉检查和消除为切入点进行研究分析。

一、齿轮干涉分析在进行塑料齿轮设计时,基本上都会遵循确保不发生齿根干涉的原则去设计,但事实上还会存在各种程度的不准确,因为迄今为止都没有设计标准的准确描述,只有把齿轮设计数据化,建立合理的模型,才能保证不出差错。

所谓干涉,是指相啮合齿轮牙齿之间在一齿轮齿顶与另一齿轮齿根之间所产生的非共轭接触。

关于检验齿根的干涉状况,从理论上必须对两齿轮的齿根都进行检验,但实际上对大多数齿轮副而言干涉在小齿轮齿根发生的可能性远大于大齿轮齿根,因此,实际检验时只要检查小齿轮齿根即可。

通常情况下,齿根部分的齿形渐开线不够深时,必然会出现干涉现象。

齿轮发生干涉时带来的后果是严重的,如果程度较轻会使传动因齿轮的瞬时速比变化而产生不稳定,引发震动产生噪音;如果过于严重则会卡住齿轮,齿轮随即断裂,造成停机,引发事故。

综上,对于齿轮的干涉必须给予更多的关注。

径节制滚刀马格插刀设计及其加工工艺一工程机械齿轮滚刀设计 01.1 设计原理 01.2 参数计算 (3)1.3 设计图 (8)二马格插齿刀部分 (10)2.1 设计原理 (10)2.2 参数计算 (15)2.3 设计图 (24)三工艺设计 (26)3.1 工程机械滚齿刀加工工艺 (26)3.2 马格插齿刀工艺设计 (30)3.3 成形车刀线切割加工 (33)四设计总结 (38)4.1 设计心得 (38)4.2 未来展望 (39)参考文献 (40)一、工程机械齿轮滚刀设计1.1设计原理齿轮滚刀是加工外啮合直齿与斜齿圆柱齿轮最常用的刀具。

通常地说,滚齿的生产率比插齿高。

齿轮滚刀加工齿轮的原理,犹如一对螺旋齿轮的啮合过程。

滚刀就是具有一定切削角度的渐开线斜齿圆柱齿轮,滚刀的头数即相当于螺旋齿轮的齿数。

这种齿数极少、螺旋角很大、牙齿能绕轴线很多圈的变态斜齿圆柱齿轮,事实上质就是一个蜗杆。

基本蜗杆的螺旋表面若是渐开螺旋面,则称之渐开线基本蜗杆,而这样的滚刀称之渐开线滚刀。

用渐开线滚刀理论上能够切出正确的渐开线齿轮,但是,由于这种滚刀制造困难,生产上很少用到。

生产中大量的使用近似造型的滚刀,它们的基本蜗杆是阿基米德蜗杆或者是法向直廓蜗杆。

(一)滚刀的结构参数:(1)滚刀的外径:齿轮滚刀的外径是一个很重要的结构尺寸,其大小直接影响到其他结构参数的合理性。

滚刀外径愈大,则滚刀分圆螺纹升角愈小,因而可使滚刀的近似造型误差愈小,提搞齿形的设计精度;(2)滚刀的长度:除2m≤的II型滚刀长度略小于滚刀外径以外,其余滚刀长度均等于其外径(3)齿轮的容屑槽:λ<5º时,容屑槽滚刀的容屑槽通常做成与轴心线平行的直槽形式。

通常当fλ≤︒时,直槽滚刀并不引起被加工齿轮齿面质量有明显区别。

容屑槽滚刀的当5f容屑槽数关系到切削过程的平稳性、齿形精度与齿面光洁度,与滚刀的每次重磨后的耐用度与使用寿命。

容屑槽数越多,切削过程越平稳,滚刀耐用度越高,齿形精度与齿面光洁度也越高。

3.4.5齿根过渡曲线对于展成加工的齿轮,过渡曲线是加工中自动形成的。

由于塑料齿轮、粉末冶金齿轮应用的扩展,这类齿轮是由模具形成的,齿根过渡曲线如果处理得不好,会影响啮合性能。

3.4.5.1 过渡曲线的类型用齿条型刀具加工的时候,齿根过渡曲线,随变位系数、刀具齿顶圆弧的变化而变化。

图14-1-4E 是在刀具齿顶圆弧固定时,不同变位系数的情况。

刀具齿顶圆弧中心轨迹。

①当x <(hfp -ρfp) ,图中的<F2/F3>延伸渐开线②当x =(hfp -ρfp) ,<F4>渐开线③当x >(hfp -ρfp) ,<F5>缩短渐开线齿根过渡曲线则是它们的等距线。

将齿条刀具变成齿轮型刀具,延伸渐开线变成延伸外摆线。

对齿轮型刀具随着变位系数的增加,也是图形所示的长幅外摆线、外摆线、短幅外摆线。

<F4> 实际上的过渡曲线,在理论上是一个与刀具齿顶圆弧一样的圆弧,但是由于刀具是有限齿槽,不可能正好在那个位置有刀刃切削,可能由1—2 个刀刃切出来。

GB/T3374-1992 《齿轮基本术语》2.3.2 摆线类trochoids2.3.2.1 外摆线epicyeloid2.3.2.2 长幅外摆线prolate epicyeloid2.3.2.3 短幅外摆线curlate epicyeloid…………………..2.3.3 渐开线involute2.3.3.1 渐开线(圆的渐开线)involute to a circle, involute2.3.3.2 延伸渐开线prolate involute2.3.3.3 缩短渐开线curlate involute同样的prolate , 一个是长幅,一个是延伸;同样的curlate, 一个是短幅,一个是缩短。

标准术语尚且如此,难怪术语不能统一。

3.4.5.2 过渡曲线与啮合干涉在AGMA相关标准和DIN3960标准中,都十分注意一对齿轮啮合状况的图形。

为了使测绘准确,测绘时尽量选用没有用过的新备件。

测绘时,首先测量齿轮的中心距a,这是一项重要的参数,它影响变位系数的大小,要求精度在。

实测A、B齿轮副的中心距为,圆整为+。

其次测量齿顶圆直径d a和齿根圆直径d f,藉此可确定模数m、齿高系数h*a和齿顶隙系数c*,要求精度在以内。

再次测量公法线长度W,以确定齿形角α和变位系数x,因为W=f(m、x、α)。

要求精度在以内。

测绘公法线长度时,要考虑跨测齿数k值问题。

测量时,量具的卡脚要与齿形的中部相接触,切不可卡在齿顶或齿根上,否则,影响测量值的精度,甚至无法测量。

标准齿轮(x=0)的k值,一般手册中均可查到,变位齿轮就不一定了,不过测绘时可根据具体情况来确定正确的k值。

表1中的k值就是按具体情况取值的。

这里顺便提一下,所测量的公法线长度值,它比理论值要小,原因是齿轮加工时,要保证齿轮的润滑,且有加工误差,在齿轮设计图纸上给出了上偏差和下偏差(均为负值)。

所以,在测绘计算时,W值应该加以补偿。

若按使用过的、有磨损的齿轮进行测绘,则补偿量要大些。

以上测量的齿顶圆、齿根圆直径和公法线长度见表1和表2。

表1 纬密齿轮实测值与相应标准齿轮参数比较表2按公法线长度测算变位系数496++505--515~--524~--从表1可知,齿数为26、35、37、41、46、的5个齿轮,它们的Δd a 和Δd f等于0或接近于0,所以它们是模数m=3mm,h*a=1,c*=的标准渐开线齿轮。

根据《机械设计手册》中册“机械设计计算”(1982年10月第二版)提供的各国标准渐开线齿轮的基准齿形,有α=20°、°等,只有当α=20°时,这5个齿轮的W(理论值)与W″(实测值)很接近,所以它们的齿形角α=20°。

其余8个齿轮的Δd a和Δd f都不等于0,所以不是标准齿轮,其中Δd a>0,Δd f>0者为正角变位齿轮,Δd a<0,Δd f<0者为负变位齿轮。

2齿根弯曲应力的解析计算方法图3表示为一个轮齿,其齿宽为单位长度。

A,B两点对称于坐标轴弘,AD和BD分别表示过渡曲线上的A点和占点的法线的方向。

在局部应力最大点,容易发生齿根弯曲疲劳裂纹,裂纹的方向指向曲线法线方向,所以对ADB截面上的应力局部应力的计算公式为:其中,式中,M-作用在齿轮上的力矩;B-齿宽;m-模数;α-分度圆压力角;η-过渡曲线上某点坐标;ρ-过渡曲线上某点A的曲率半径;γ-过渡曲线上某的切线与齿轮对称线之间的夹角,用来确定计算截面位置;CD-F力作用线与齿轮对称线焦点G上某点A的法线与齿轮对称线交点D之间的距离;力作用线与齿轮对称线的垂线之间夹角。

图1齿根过渡曲线图2齿根过渡曲线图3轮齿受力示意图对于第二种过渡曲线,刀具轮廓中参数间具有如下的关系:其中,ha-刀具齿顶高;的距离;b-刀具圆角圆心C刀顶圆角半径;c-径向间隙系数。

对于齿轮的加工用齿轮型的刀具。

α和90°之间范围内变化。

所以延伸渐开线等距曲线上任意一点的曲率半径为:当采用齿条型刀具加工齿轮时,曲线都为延伸外摆线的等距曲线,但是刀具齿廓参数有一对于第四种过渡曲线,刀具齿廓其参数具有如下关系:式中,Z c-刀具齿数;r c-刀具分度圆半径;半径;αac-刀具顶圆压力角。

对于齿轮的加工用齿轮型的刀具。

线上任意一点的曲率半径为:第五种过渡曲线为一整段圆弧,可以得到,联立上述两式可以求得结论从图4中得出,不同的曲线都有不同的值,渡曲线的局部最大应力的点。

而齿根局部应力最大点,过渡曲线中可以得知,由于曲线的不同,最大应力点也会各不相同。

如表2所示,列出了齿根过渡曲线处的最大应力和出现最大应力的截面的位置角。

图4局部应力和危险截面位置的关系图表2解析法分析结果No.1No.2No.3No.4。

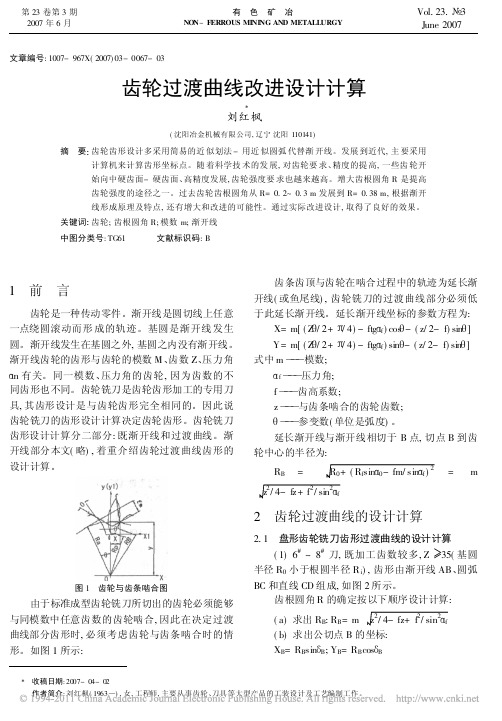

制造汽车变速箱时,为得到合适的中心距,有时需要采用负变位齿轮,如齿轮负变位过大,与配对齿轮啮合时轻易发生过渡曲线干涉,且这种干涉有时不易正确校验。

下面以我厂生产的变速箱齿轮为例,介绍齿轮过渡曲线干涉的校验方法以及避免干涉的措施。

1 齿轮过渡曲线干涉校验

齿轮1的相关参数为:法向模数m n =2.5mm ,齿数Z 1=34,法向压力角αn =22.5°,分度圆

螺旋角β=30°27',法向变位

系数x n1=-0.8762,齿顶圆直径d a1=100.22-0.20mm ,齿根圆直径d f1=85.46-0.10-0.05mm ,有

效渐开线起始圆直径d nf1=89.3mm 。

与齿轮1配对的齿轮2相关参数为:齿数Z 2=37,法向变位系数x n2=-1.1509,齿顶圆直径d a2=107.8-0.20mm ,中心距A=97mm 。

齿轮过渡曲线的外形与齿轮刀具参数有关,加工齿轮1的原剃前滚刀的法向齿形参数见图1(留剃余量为0.07mm)。

首先采用计算法校验齿轮过渡曲线干涉。

齿轮1、2 的端面啮合角α12'为

cos α12'=

m n (Z 1+Z 2)cos αt

2Acos β

(1)

式中:αt ——齿轮分圆端面压力角,且

tan αt =tan αu /cos β

(2)

将相关参数值代进式(1)、(2)可计算出α12'=16°56'04"。

如齿轮不发生过渡曲线干涉,应满足条件

2Asin α12'-(d a22

-d b22

) ½

≥ (d nf12

-d

b12)½

(3)

式中:d b1、d b2——分别为齿轮1、2 的基圆直径,且

图1 原滚刀法向齿形

m n Z1cosαt

d b1

(4)

2cosβ

m n Z2cosαt

(5)

d b2

cosβ

将相关参数值代进式(3),可计算出8.894≥8.722,显然满足齿轮不发生过渡曲线干涉的条件。

为保证干涉校验的可靠性,再采用作图法对该齿轮副进行过渡曲线干涉校验。

首先将图1所示滚

刀法向齿形转换为端面齿形,根据齿轮展成原理用AutoCAD 软件模拟滚齿过程(模拟前可先往除

留剃余量),得出齿轮1的端面齿形(见图2a中曲线1);然后绘出齿轮2的端面齿形。

按照齿轮

啮合过程,先使齿轮2的齿廓在节圆处与齿轮1的齿廓相切,再使齿轮2绕齿轮1在节圆处作纯

转动,从而得到齿轮2与齿轮1啮合时所需的齿槽外形(见图2a中曲线2)。

(a)

(b)

图2 原过渡曲线干涉校验图

根据图2b分析齿轮过渡曲线干涉情况:显然齿轮在区域Ⅰ内不会发生过渡曲线干涉,这与前述计

算结果相符;但在区域Ⅱ可观察到齿轮1齿槽过窄,将与齿轮2发生过渡曲线干涉,这与齿轮1

在该处受到挤压的实际现象一致。

如采用计算法对该处齿形进行过渡曲线干涉校验,计算过程将

十分复杂。

导致发生过渡曲线干涉的原因是齿轮负变位过大,因此,除非受到中心距的限制,应

避免采用过大的负变位。

2 避免齿轮过渡曲线干涉的措施

为避免齿轮过渡曲线干涉,可采取以下几方面的措施:

1.减小滚刀压力角,使滚刀顶部变宽,除可加工出较宽的齿轮齿槽外,还可进步滚刀耐用

度;

2.在齿轮强度和重合度答应的情况下,可适当减小配对齿轮的齿顶圆直径;

3.在齿轮强度答应的情况下,可适当减小齿轮的齿根圆直径。

在本例中,可将滚刀的法向压力角由αn=22.5°减小为αn=20°,改进后的滚刀法向齿形见图3。

在齿轮2齿顶圆直径不变的情况下,用AutoCAD 软件模拟改进后的滚刀加工出的齿轮啮合状态(见图4),发现齿轮副不会发生过渡曲线干涉,证实改进方案有效。

在实际生产中,为确保不会发生过渡曲线干涉,还将配对齿轮2的齿顶圆直径由d a2=107.8-0.20mm 减小为d a2=107-0.20mm。

图3 改进后的滚刀法向齿形图4 改进后的过渡曲线干涉校验图。