渐开线齿轮变位系数选择的新方法

- 格式:pdf

- 大小:919.38 KB

- 文档页数:26

渐开线齿轮变位系数选择的新方法渐开线齿轮变位系数是在渐开线齿轮设计中非常重要的参数,它直接影响着渐开线齿轮传动的传动性能和工作寿命。

传统的渐开线齿轮设计方法在选择变位系数时往往依赖于经验和试错,这种方式存在一定的局限性和不足。

针对渐开线齿轮变位系数选择的问题,我们需要探讨一种新的方法。

在选择渐开线齿轮变位系数时,我们应该首先明确渐开线齿轮的工作原理和传动特点。

渐开线齿轮是一种具有特殊曲线形状的齿轮,其齿形曲线是一种渐开线曲线,具有优异的传动特性和工作稳定性。

在选择变位系数时,我们应该结合渐开线齿轮的特性和实际工作条件,进行全面评估和分析。

对于渐开线齿轮变位系数的选择,传统方法往往是基于经验和试错的方式,这种方式存在着很大的局限性。

我们需要探索一种基于理论分析和计算的新方法。

我们可以通过建立合适的数学模型,结合有限元分析和计算机仿真技术,对渐开线齿轮的传动特性进行深入研究和分析。

通过对不同变位系数下的渐开线齿轮进行仿真计算,得到其传动性能和工作寿命的数值模拟结果,从而为变位系数的选择提供科学依据。

在进行渐开线齿轮变位系数选择时,除了考虑传动性能和工作寿命外,还应该充分考虑渐开线齿轮的生产加工工艺和成本效益。

传统的变位系数选择方法往往忽视了这一点,导致在实际生产中存在一定的困难和成本增加。

我们需要综合考虑传动性能、工作寿命和生产加工工艺等因素,在选择变位系数时进行全面评估和权衡。

总结回顾来看,在选择渐开线齿轮变位系数时,我们需要摒弃传统的经验和试错方式,探索一种基于理论分析和计算的新方法。

我们应该充分理解渐开线齿轮的工作原理和传动特性,通过建立数学模型和仿真计算,对变位系数的选择进行科学分析。

还应该综合考虑生产加工工艺和成本效益等因素,进行全面评估和权衡。

只有这样,才能选择出合适的渐开线齿轮变位系数,确保其传动性能和工作寿命,同时降低生产成本,提高生产效率。

以上是我对渐开线齿轮变位系数选择的新方法的个人观点和理解,希望能够对你有所帮助。

实验三渐开线齿轮参数的测定概述齿轮是最重要的传动零件之一。

我们除了经常接触到齿轮的设计、制造工作以外,衽进口设备测绘、零件仿制、设备维修及更新设计中还可能接触到齿轮的另一类工作,即齿轮参数测定。

这项工作一般是指手头没有现成的图纸、资料,需要根据齿轮实物,用必要的技术手段和工具(量具、仪器等)进行实物测量,然后通过分析、推算,确定齿轮的基本参数,计算齿轮的有尖几何尺寸,从而绘出齿轮的技术图纸。

渐开线直齿圆柱齿轮的基本参数有:(1) 齿数(Z);(2) 模数(m);(3) 压力角(a ;(4) 齿顶高系数(ha* );(5) 顶隙系数(c);(6) 变位系数(x)。

由于齿轮有模数制和径节制之分,有正常齿和短齿等不同齿制,以及标准齿轮和变位齿轮的区别,压力角的标准值也有差异。

所以,齿轮在实测工作中,有一定的难度。

在测绘前,应作好一系列准备工作。

例如,了解设备的生产日期、厂家、齿轮在设备传动中所处的部位等等,这是一项比较复杂的工作。

本次实验只要求学生对模数制正常齿( ha* =1, c=0.25 )渐开线直齿圆柱齿轮进行简单的测绘,从而确定它的基本参数,初步掌握齿轮参数测定的基本方法。

二、实验目的(1 )运用所学过的齿轮基本知识,掌握测定齿轮基本参数的方法。

(2 )进一步巩固齿轮基本尺寸的计算方法,明确参数之间的相互尖系和渐开线的有矢性质。

三、实验用具(D待测齿轮:2个。

(2 )量具:游标卡尺、公法线长度千分尺。

四、实验步骤1 •齿数Z的确定直接数出。

2测定齿轮齿顶圆直径ch和齿根圆直径d齿轮齿顶圆直径da和齿根圆直径df可用游标卡尺测出。

为了减少测量误差,同一测量值,应在不同位置上测量3次(例:在圆周上每隔120 o测一数据)然后取其算数平均值。

(1 )齿轮为偶数时:山和df可用游标卡尺直接测出,如图3・1所示。

(2)齿轮为奇数时:da和df须采用间接测量的方法,如图3・2所示。

先量出齿轮安装孔直径D然后分别量出孔壁到某一齿顶的距离H,和孔壁到某一齿根的距离H,同一数值在不同位置测量3次,求出算数平均值。

降低渐开线圆柱齿轮副最大滑动率方法宁波夏厦齿轮有限公司 何元春 任传杰宁波财经学院 马 勰浙江大学宁波理工学院 马修水导语:渐开线圆柱齿轮具有高传动效率,同时也存在两齿面相对滑动,能计算出最大滑动率,在设计啮合齿轮时,如何优化相应参数,使其降低最大滑动率,从而提高齿面抗磨损能力和抗胶合能力。

关键词:滑动率;齿面0 引言渐开线圆柱齿轮外啮合副变为系数分配方法,世界各国都有不同的推荐方法[1,2],如避免根切、避免顶切、平衡滑动率、平衡闪温,平衡弯曲疲劳寿命等,比较典型的采用平衡滑动率法,本文结合工作实际,介绍一种降低渐开线圆柱齿轮副最大滑动率方法。

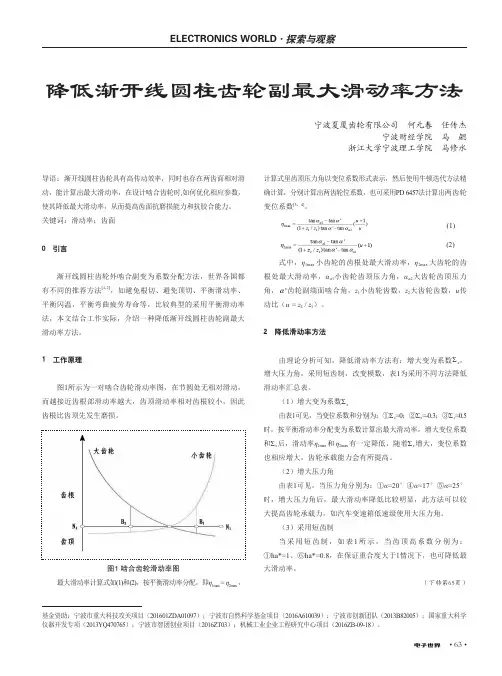

1 工作原理图1所示为一对啮合齿轮滑动率图,在节圆处无相对滑动,而越接近齿根部滑动率越大,齿顶滑动率相对齿根较小,因此齿根比齿顶先发生磨损。

图1 啮合齿轮滑动率图最大滑动率计算式如(1)和(2),按平衡滑动率分配,即η1max = η2max ,计算式里齿顶压力角以变位系数形式表示,然后使用牛顿迭代方法精确计算,分别计算出两齿轮位系数,也可采用PD 6457法计算出两齿轮变位系数[3,4]。

(1) (2)式中,η1max 小齿轮的齿根处最大滑动率,η2max 大齿轮的齿根处最大滑动率,αa 1小齿轮齿顶压力角,αa 2大齿轮齿顶压力角,齿轮副端面啮合角,z 1小齿轮齿数,z 2大齿轮齿数,u 传动比(u = z 2 / z 1)。

2 降低滑动率方法由理论分析可知,降低滑动率方法有:增大变为系数Σx ,增大压力角,采用短齿制,改变模数,表1为采用不同方法降低滑动率汇总表。

(1)增大变为系数Σx由表1可见,当变位系数和分别为:①Σ x =0;②Σ x =-0.3;③Σ x =0.5时,按平衡滑动率分配变为系数计算出最大滑动率,增大变位系数和Σ x 后,滑动率η1max 和 η2max 有一定降低,随着Σx 增大,变位系数也相应增大,齿轮承载能力会有所提高。

(2)增大压力角由表1可见,当压力角分别为:①α=20°④α=17°⑤α=25°时,增大压力角后,最大滑动率降低比较明显,此方法可以较大提高齿轮承载力,如汽车变速箱低速级使用大压力角。

专题论述重载齿轮变位系数的选择:变位齿轮的产生19世纪末,展成切齿法的原理及利用此原理切齿的专用机床与刀具的相继出现,使齿轮的加工已具有较完备的手段后,渐开线齿轮更显示出更巨大的优越性。

标准渐开线齿轮的特点是设计计算简单并有互换性,尤其在滚齿加工方法出现以后,这种有点就更加突出。

但是在工程设计中常常会遇到需要齿数很少的齿轮,加工出来以后,发现它产生了根切或腹切现象,破坏了正确的渐开线齿廓,在运动中振动加剧,噪音增高,而且使齿根强度显著降低,非常容易断齿。

另外,在各种减速器的设计中,中心矩多为标准的。

采用标准渐开线齿轮就很难保证每对齿轮的中心矩都与保准所规定的要求相符合。

为了克服上述标准齿轮的两个主要缺点,于是出现了变位齿轮,即在切齿时只要将切齿工具从正常的啮合位置稍作移动,就能用标准刀具在加工标准齿轮的机床上切出相应的变位齿轮。

归纳起来,变位齿轮有以下几种功用:1)由于传动比和空间的限制,必须采用齿数很少的齿轮时,可以消除根切现象,并且可提高齿轮的抗弯强度及使用寿命;2)提高齿轮传动的接触强度。

变位齿轮虽然仍是渐开线齿轮,但齿廓是利用曲率半径较大的渐开线线段。

也就是说,取较大的总变位系数x c ,即啮合角a w 增大可以提高齿轮的接触强度。

根据计算和试验,齿轮采用变位的方法可使齿轮传动的承载能力增高20%-25%,甚至更高,而使用寿命则可增长200%或更长;3)提高轮齿抗磨损和耐胶合的性能。

应用适当的变位方法可以显著的降低啮合的滑动速度和减小滑动比,从而提高轮齿抗磨损和耐胶合的性能。

此外,如果采用正变位,即利用曲率半径较大的渐开线线段时,两个相互啮合的齿面更接近于雷诺方程的推导条件,所以还可以改善齿轮传动的流体力学性能和润滑状态;4)在使用多于需用最小齿数的齿轮时,也会使齿轮的抗弯强度有较大的提高。

在模数不变的情况下,轮齿的抗弯强度随着齿形系数Y F 的增大而增大,而齿形系数Y F 又随着变位系数的增大而增加。

传动型式高变位1、 太阳轮负变位,行星轮和内齿轮正变位。

即:-x A =x C =x Bx A 和x C 按手册图14-5-4及图14-5-5确定,也可按第一章的方法选择变位方式与变位系在渐开线行星齿轮传动中,合理采用变位齿轮可以获得如载能力,在保证所需传动比前提下得到合理的中心距、在保证装配及同心等条件下使齿数的选择具有较性。

变位齿轮有高变位和角变位,两者在渐开线行星齿轮传动中都有应用。

高变位主要用于消除根切和使轮的滑动比及弯曲强度大致相等。

角变位主要用于更灵活地选择齿数,拼凑中心距,改善啮合特性及提力。

由于高变位的应用在某些情况下受到限制,因此角变位在渐开线行星齿轮传动中应用更为广泛。

常用行星齿轮传动变位方式NGW 1、 太阳轮正变位,行星轮和内齿轮负变位。

即:x A =-x C =-x Bx A 和x C 按手册图14-5-4及图14-5-5确定,也可按第1章的方法选择4<B AX i 4≥B AX i角变位1、不等角变位应用较广。

通常使啮合角在下列范围外啮合:α'AC =24º~26º30'(个别甚至达29º50')内啮合:α'CB =17º30'~21º此法是在z A 和z B 不变,而将z C 减少1~2齿的情况下实现的。

这样可以显著提高外啮合的承载能力。

根据初选齿数,利用图14-5-4预计啮合角大小(初定啮合角于上述范围内);然后计算出x ∑AC 、x ∑CB ,最后按图14-5-5或第一章的方法分配变位系数2、等角变位各齿轮齿数关系不变,即:z A +z C =z B -z C变位系数之间的关系为:x B =2x C +x A变位系数大小以齿轮不产生根切为准。

总变位系数不能过大,否则影响内齿轮弯曲强度。

通常取啮合角α'AC =α'CB =22º对于直齿轮传动,当z A <z C 时推荐取 x A =x C =0.53、当传动比 时,推荐取α'AC =24º~25º,α'CB =20º,即外啮合为角变位,内啮合为高变位。

角变位渐开线圆柱齿轮的的齿顶高变动系数研究摘要:本文主要讲述了在进行变位圆柱齿轮的强度计算时,采用调整齿顶高变动系数的方式进行改善齿轮的传动性能的方案,重点研究了齿顶高变动系数对齿轮传动的影响和所产生的结果,为具体实践中提高齿轮传动强度和改善传动性能提供了一种新思路。

关键词:圆柱齿轮传动;齿顶高变动系数;齿轮强度;改善传动性能引言对于角变位渐开线斜齿圆柱齿轮啮合,因为总变位系数Σxn不为零,变位系数的加入会导致齿顶高和齿根高数据发生变化,为保证齿轮的顶隙系数不变,加工齿轮时会对齿顶圆直径进行调整,并引入了齿顶高变动系数。

齿顶高变动系数可根据未变位中心距和变位后的中心距、以及变位系数的值进行计算得出,为确定值。

但在实际的工作实践中发现,在保证各计算参数满足啮合条件并不发生干涉的情况下,人为的调整齿顶高变动系数,可以改善齿轮传动的很多相关性能,比如提高接触、弯曲和齿面胶合安全系数,增加重合度等;这也使我们在进行齿轮传动设计需要提高齿轮的传动性能时,除增加中心距和齿宽外,又多了一种方法。

本文将采用一些实例对强制调整角变位齿轮的齿顶高系数进行研究。

1齿顶高变动系数对于角变位齿轮,以外啮合为例,为尽量保证齿轮的正变位或小齿轮的正变位,一般未变位中心距a都会小于实际中心距a’。

式(4)中的Δyn·mn即为齿轮参数计算中为消除因齿轮变位导致齿顶高变化而影响顶隙所进行的调整值,此数值因根据公式推导得出,一旦齿数、模数、螺旋角和中心距确定即已确定。

在下文的研究中,会把齿顶高变动Δyn·mn作为一个对齿顶高进行修正的整体量进行考虑,即是代表了齿顶高变动系数的影响。

在通常的渐开线圆柱齿轮设计过程中,一般不会调整此参数。

2 案例分析为便于研究,现以某钢厂冷轧板材主传动齿轮箱为例。

此主传动齿轮箱为国内某大型钢厂建设的精密冷连轧板材轧制线上的第一级S1轧机主传动齿轮箱。

此齿轮箱为两级结构,第一级为减速级,第二级速比为1,有两个输出轴将扭矩分配给主轧机,此主传动齿轮箱要求齿轮安全系数高,精度高,传动平稳。

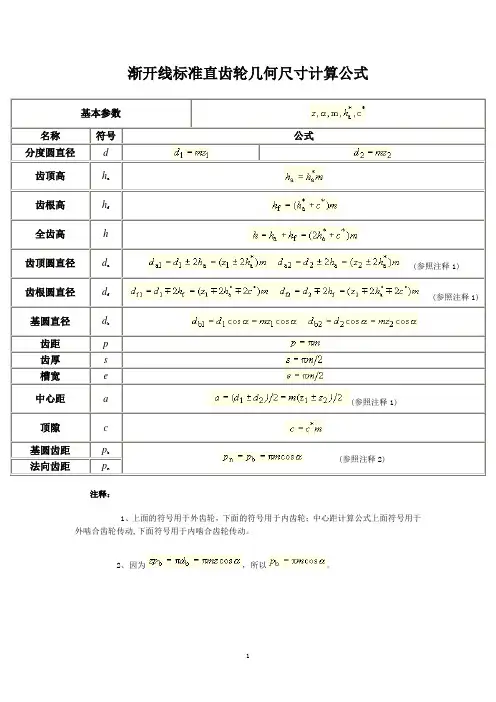

渐开线标准直齿轮几何尺寸计算公式(参照注释1)(参照注释1)(参照注释1)(参照注释2)注释:1、上面的符号用于外齿轮,下面的符号用于内齿轮;中心距计算公式上面符号用于外啮合齿轮传动,下面符号用于内啮合齿轮传动。

2、因为,所以。

渐开线齿轮参数测量实验一、实验目的1.综合利用各种方法(计算法、查表法等),对渐开线齿轮进行测量,从而判定其原设计基本参数。

2.通过该测量实验,加深对渐开线齿轮参数相互关系及啮合原理的理解。

二、实验设备和工具1.备测齿轮注:(1)1、2或3、4齿轮可组成零传动;(2)1、2齿轮组成标准齿轮传动;(3)5、6齿轮可组成正传动;(4)7、8齿轮可组成负传动;(5)3、4齿轮可组成高变位传动;(6)5、6、7齿轮可组成角变位传动。

(7)本表中给出的参数仅供参考。

2.测量工具(1)齿轮弦齿高弦齿厚卡尺;(2)游标卡尺;3.计算器(自备)4.附表三、实验原理及步骤渐开线齿轮参数测量,就是根据备测齿轮实物通过相应的测量方法,判定出它的原设计的基本参数。

这些基本参数主要是模数m (或径节DP )、压力角α、齿数Z 、齿顶高系数*a h 、顶隙系数*C 、变位系数χ(移距系数)、齿高变动系数y ∆等。

由于齿轮所采用的标准制度各不相同,有时还遇到采用短齿齿形、变位齿轮,需要测量的参数很多,所以齿轮测量是一项比较复杂的工作。

但是各种齿轮标准制度,都是规定以模数(或径节)作为齿轮其他参数和尺寸的计算依据,因此首先要准确地判定模数(或径节)的大小;同时压力角是决定齿形的基本参数,所以也要准确判定。

一般齿轮参数测量的步骤大体如下:(1)数出齿数Z ;(2)测量模数模数m (或径节DP )、判定压力角α;(3)测定齿顶高系数*a h ;(4)测量顶隙系数*C ; (5)测定变位(移距)系数χ; (6)测定齿高变动系数y ∆。

1.压力角α的判定及模数m 的测量 (1)压力角α的初步判定目前国际上通常采用模数制和径节制这两种齿轮标准制度。

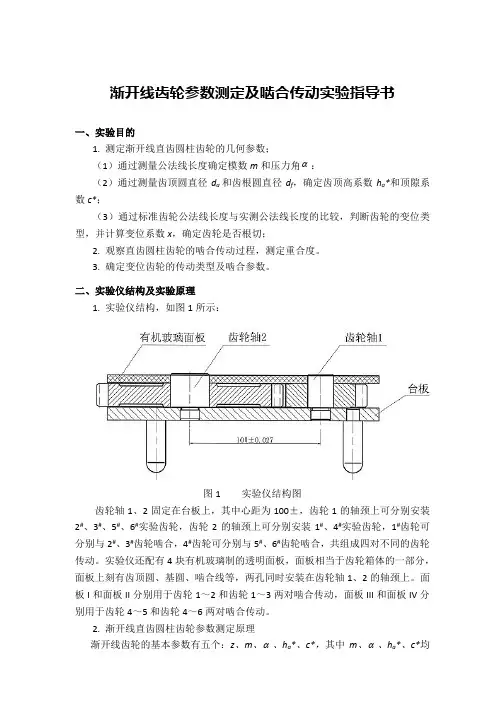

渐开线齿轮参数测定及啮合传动实验指导书一、实验目的1. 测定渐开线直齿圆柱齿轮的几何参数;(1)通过测量公法线长度确定模数m和压力角α:(2)通过测量齿顶圆直径d a和齿根圆直径d f,确定齿顶高系数h a*和顶隙系数c*;(3)通过标准齿轮公法线长度与实测公法线长度的比较,判断齿轮的变位类型,并计算变位系数x,确定齿轮是否根切;2. 观察直齿圆柱齿轮的啮合传动过程,测定重合度。

3. 确定变位齿轮的传动类型及啮合参数。

二、实验仪结构及实验原理1. 实验仪结构,如图1所示:图1 实验仪结构图齿轮轴1、2固定在台板上,其中心距为100±,齿轮1的轴颈上可分别安装2#、3#、5#、6#实验齿轮,齿轮2的轴颈上可分别安装1#、4#实验齿轮,1#齿轮可分别与2#、3#齿轮啮合,4#齿轮可分别与5#、6#齿轮啮合,共组成四对不同的齿轮传动。

实验仪还配有4块有机玻璃制的透明面板,面板相当于齿轮箱体的一部分,面板上刻有齿顶圆、基圆、啮合线等,两孔同时安装在齿轮轴1、2的轴颈上。

面板I和面板II分别用于齿轮1~2和齿轮1~3两对啮合传动,面板III和面板IV分别用于齿轮4~5和齿轮4~6两对啮合传动。

2. 渐开线直齿圆柱齿轮参数测定原理渐开线齿轮的基本参数有五个:z、m、α、h a*、c*,其中m、α、h a*、c*均应取标准值,z 为正整数。

对于变位齿轮,还有一个重要参数,即变位系数x ,变位齿轮及变位齿轮传动的诸多尺寸均与x 有关。

(1)通过测量公法线长度确定模数m 和压力角α,见图2。

① 确定跨齿数k :20.5cot 180xk z ααπ=++o② 测量公法线长度k W '和1k W +'。

③ 确定模数m 、压力角α:图2 用游标卡尺测公法线长度根据渐开线性质:发生线沿基圆滚过的长度,等于基圆上被滚过的弧长。

(1)k b b W k p s '=-+ 1k b b W kp s +'=+所以1cos b k k p W W m πα+''=-=式中因α一般只为20。

渐开线圆柱齿轮几何参数计算的计算机辅助设计系统的设计论文关键词: 齿轮精度几何参数计算机辅助软件论文摘要:齿轮是机器、仪器中使用最多的传动零件,尤其是渐开线圆柱齿轮的应用更为广泛。

齿轮是一个较复杂的几何体,对单个齿轮的齿廓加工误差国家标准规定了17种控制参数,根据齿轮使用要求的不同,对以上17个参数控制的要求也不同。

如何确定齿轮的精度等级以及依据其精度等级确定相关控制参数的公差值,是齿轮设计的关键所在。

传统的设计方法是依据经验用类比法,结合查表及大量繁杂的公式计算,这样的方法一是工作量大,二是不可能对各参数进行优化及筛选,很难保证齿轮精度设计的合理性。

因此,借用了辅助软件对齿轮的几何参数进行计算后,对齿轮精度的设计及其相关的数据进行计算机处理,使齿轮的精度设计达到快速、准确、合理,齿轮设计起来就没那么费时和吃力了。

引言现行机械行业中在齿轮设计的过程里,非常缺乏对几何参数计算的比较统一的软件,很多时候只是采用手工计算、取大概的数值,对于一些比较复杂的齿轮来说,制造出来的齿轮存在误差较大。

传统的设计方法是依据经验用类比法,结合查表及大量繁杂的公式计算,这样的方法一是工作量大,二是不可能对各参数进行优化及筛选,很难保证齿轮精度设计的合理性。

因此,借用了辅助软件对其进行计算后,对齿轮精度的设计及其相关的数据进行计算机处理,使齿轮的精度设计达到快速、准确、合理,齿轮设计起来就没那么费时和吃力了。

我国现有(1)GB/T10095。

1-2001渐开线圆柱齿轮精度第一部分:轮齿等效ISO1328-1。

(2)GB/T10095。

2-2001渐开线圆柱齿轮精度第二部分:径向综合等效ISO1328-2。

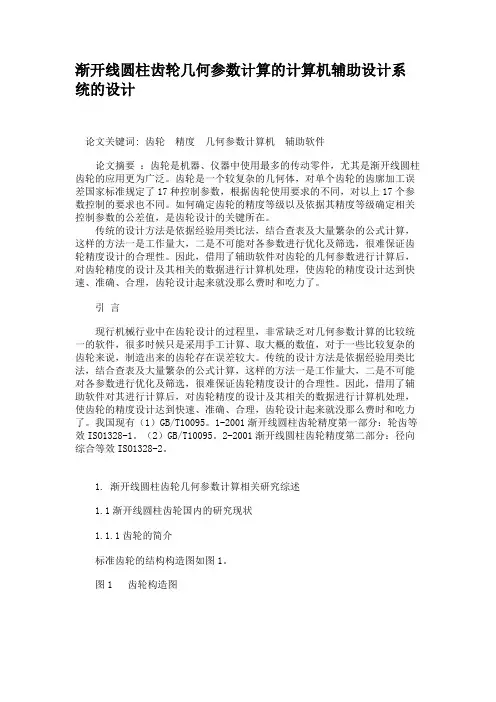

1. 渐开线圆柱齿轮几何参数计算相关研究综述1.1渐开线圆柱齿轮国内的研究现状1.1.1齿轮的简介标准齿轮的结构构造图如图1。

图1 齿轮构造图齿轮的组成结构一般有轮齿、齿槽、端面、法面、齿顶圆、齿根圆、基圆和分度圆。

轮齿简称齿,是齿轮上每一个用于啮合的凸起部分,这些凸起部分一般呈辐射状排列,配对齿轮上的轮齿互相接触,可使齿轮持续啮合运转;基圆是形成渐开线的发生线作纯滚动的圆;分度圆,是在端面内计算齿轮几何尺寸的基准圆。

渐开线齿轮一一般资料1 齿轮基本齿廓(GB1356-1988)齿形角α=20°全齿高h=2.25m齿顶高h a=m 齿距p=πm工作高度h’=2m 齿根圆角半径ρf=0.38m顶隙c=0.25m根据GB1356-88规定:1)考虑到某些工作要求,顶隙c允许增大至0.35m;齿根圆角半径允许减小至0.25m;2)为提高齿根强度,在传动时不产生干涉的条件下允许增大齿根圆角半径,也允许做成单圆弧;3)需要短齿时推荐h a=0.8m、h’=1.6m、c=0.3m、h=1.9m、ρf=0.46m;4)为提高齿轮的综合强度,需增大齿形角时,推荐α=25°、h a=m、h’=2m、h=2.2m、c=0.2m、ρf=0.35m.。

齿根圆角为单圆弧;5)为改半善传动质量,在齿的工作高度范围内,允许齿顶修缘。

2 齿轮模数系列(1)渐开线圆柱齿轮模数(GB 1357-1987)(mm)(2)锥齿轮模数(GB12368-90)(mm)注:1.对于渐开线圆柱斜齿轮是指法向模数。

2.优先选用第一系列,括号内的模数尽可能不用。

3 渐开线圆柱齿轮精度等级(GB10095-1988)(1)划分齿轮及齿轮副共有12个精度等级,其精度从1至12级依次降低。

注:1、2级加工和测量较困难。

目前,我国以3~12级划分为高、中、低三类。

(2)各种机器齿轮传动所采用的精度等级(3)公差数值各精度等级齿轮各项误差的公差数值,可分别见GB10095-1988.二圆柱齿轮(一)标准圆柱齿轮1 直齿圆柱齿轮几何计算(1)模数齿轮计算公式(mm)(2)径节齿轮计算公式(in)[例] 有一直齿圆柱齿轮,模数m=3mm,齿数z=24,求各部尺寸。

[解] p=πm=3.14×3=9.42mmd=mz=3×24=72mmd a=m(z+2)=3×(24+2)=78mmd f=d-2.5m=72-2.5×3=64.5mmh a=m=3mmh f=1.25m=1.25×3=3.75mmh=2.25m=2.25×3=6.75mms=p/2=9.42/2=4.71mm2 斜齿圆柱齿轮几何计算(1)模数齿轮计算公式(mm)(续)(2)径节齿轮计算公式(in)(续)[例] 有一斜齿圆柱齿轮,齿数z=20,分度圆直径d=103mm,螺旋角β=13°50’,求齿轮各部尺寸。

齿轮的变位系数的选择齿轮的变位系数什么是变位系数?变位系数x是径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。

加工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离xm,外移x为正,内移x为负。

除了圆锥齿轮有时采用切向变位xt外,圆柱齿轮一般只采用径向变位。

变位系数x的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。

变位齿轮的主要功用如下:(1)减小齿轮传动的结构尺寸,减轻重量在传动比一定的条件下,可使小齿轮齿数zl<zmin,从而使传动的结构尺寸减小,减轻机构重量。

(2)避免根切,提高齿根的弯曲强度当小齿轮齿数z1<zmin时,可以利用正变位避免根切,提高齿根的弯曲强度。

x≥xmin=(Z-Zmin)/Zmin,对α=20o 时,Zmin=17。

(3)提高齿面的接触强度采用啮合角α'>α的正传动时,由于齿廓曲率半径增大,故可以提高齿面的接触强度。

(4)提高齿面的抗胶合耐磨损能力采用啮合角α'>α的正传动,并适当分配变位系数xl、x2,使两齿轮的最大滑动率相等时,既可降低齿面接触应力,又可降低齿面间的滑动率以提高齿轮的抗胶合和耐磨损能力。

(5)配凑中心距当齿数z1、z2不变的情况下,啮合角α'不同,可以得到不同的中心距,以达到配凑中心距的目的。

(6)修复被磨损的旧齿轮齿轮传动中,小齿轮磨损较重,大齿轮磨损较轻,可以利用负变位把大齿轮齿面磨损部分切去再使用,重配一个正变位小齿轮,这就节约了修配时需要的材料与加工费用。

(1)润滑条件良好的闭式齿轮传动当齿轮表面的硬度不高时(HBS<350),即对于齿面未经渗碳、渗氮、表面淬火等硬化处理的齿轮,齿面疲劳点蚀或剥伤为其主要的失效形式,这时应选择尽可能大的总变位系数x,即尽量增大啮合角,以便增大啮合节点处齿廓的综合曲率半径,减少接触应力,提高接触强度与疲劳寿命。

当轮齿表面硬度较高时(HBS>350),常因齿根疲劳裂纹的扩展造成轮齿折断而使传动失效,这时,选择变位系数应使齿轮的齿根弯曲强度尽量增大,并尽量使相啮合的两齿轮具有相近的弯曲强度。

内齿圈渐开线圆柱齿轮参数变位系数以内齿圈渐开线圆柱齿轮参数变位系数为标题,我们来探讨一下这个参数的意义和影响。

在机械传动中,齿轮是一种常用的元件,用于传递动力和转速。

而内齿圈渐开线圆柱齿轮是一种特殊的齿轮,其齿轮参数的变位系数是一个关键指标。

变位系数是指齿轮齿槽的尺寸变化与标准尺寸之间的比值。

对于内齿圈渐开线圆柱齿轮而言,变位系数的取值范围通常为0.3到1.2之间。

变位系数越大,齿轮的齿槽尺寸与标准尺寸的差异越大,反之亦然。

内齿圈渐开线圆柱齿轮的变位系数对其传动性能和使用寿命有着重要的影响。

首先,变位系数的选取会影响齿轮的齿面接触状况和载荷分布。

当变位系数较小时,齿轮的齿槽尺寸接近标准尺寸,齿面接触面积较小,载荷集中在少数齿上,容易造成齿面磨损和断齿的问题。

而变位系数较大时,齿轮的齿槽尺寸与标准尺寸差距较大,齿面接触面积增大,载荷分布更加均匀,齿轮的使用寿命更长。

变位系数的选取还会影响齿轮的传动误差和噪声水平。

传动误差是指齿轮传动过程中实际传动比与理论传动比之间的差异,而噪声主要是由齿轮齿面接触和相对运动产生的振动引起的。

一般来说,变位系数较小时,齿轮的传动误差和噪声较大,而变位系数较大时,传动误差和噪声相对较小。

因此,在设计内齿圈渐开线圆柱齿轮时,需要根据具体的传动要求和噪声限制,合理选择变位系数,以满足设计要求。

变位系数还会影响齿轮的制造难度和成本。

通常情况下,变位系数较小的齿轮更容易加工和制造,成本相对较低。

而变位系数较大的齿轮由于齿槽尺寸的差异较大,制造难度也相应增加,成本较高。

内齿圈渐开线圆柱齿轮的参数变位系数是一个重要的设计参数,它会影响齿轮的传动性能、使用寿命、传动误差和噪声水平,以及制造难度和成本。

在设计和选择齿轮时,需要根据具体的传动要求、噪声限制和成本考虑,合理选择变位系数,以实现最佳的传动效果和经济效益。

渐开线变位齿轮的测绘(逆向设计)变位齿轮与标准齿轮的基本参数相同,故分度圆的尺寸均为mz d =、基圆尺寸均为αcos ⋅⋅=z m d b 。

它们的齿廓曲线为同一基圆所生成的渐开线,只是它们分别应用了同一渐开线上的不同线段,因而齿廓的平均曲率半径是不同的:正变位齿轮应用离基圆较远的一段渐开线,其平均曲率半径较大,增加了齿轮的强度和承载能力,齿厚增加2xmtg α;而负变位齿轮应用离基圆较近的一段渐开线,其平均曲率半径较小。

一.确定公法线的跨测齿数 k :根据齿轮的齿数查表确定标准齿轮公法线的跨测齿数k ;或由标准齿轮跨测齿数公式5.01111.0+=z k (四舍五入取整数)求得。

二.测量相应跨齿数的公法线长k W 和1+k W :变位系数x 值不同,跨齿数k 亦不同:变位齿轮跨齿数πααcot 25.0180x z k ++︒= (四舍五入取整数)。

三.计算齿轮的模数m :(压力角应优先选取标准值,即20°、14.5)° 分度圆上相邻两侧齿廓之间的弧长称该齿轮的齿距,m P ⋅=π 根据基节公式απαcos cos ⋅⋅=⋅=m P P b 可得:〖基节指基圆上的周节(亦称法节)〗απαπcos cos )1(k k b W W P m -==+; 当︒=20α时,9521.2cos )1(k k b W W P m -==+απ;当︒=5.14α时,04153.3cos )1(k k b W W P m -==+απ m 值应圆整成标准系列值(最接近的模数或径节);由公式可知:相同的基圆取不同的压力角,得到的模数m 值不同;但渐开线是完全相同的。

四.求出变位系数x 值:把圆整的模数m (径节应换算成模数)和公法线kn W 代入变位齿轮平均公法线长度公式,求出变位系数x 值。

(wms kn E W W -=测) 公法线长度:[]ααπαtan 2)5.0(cos )1(x zinv k m S P k W b b k ++-=+-=;当︒=20α时,[]x z k m W k 684.00149.0)5.0(9521.2++-=;当︒=5.14α时,[]x z k m W k 517.000554.0)5.0(0415.3++-=;公法线平均长度变动公差按W E 值;(斜齿轮计算公法线时的齿数z 为当量齿nt inv inv z z αα=';跨测齿数四舍五入取整数) Wms E 是公法线平均长度上偏差。

渐开线齿轮变位系数的优化选择

唐锦茹

【期刊名称】《华电技术》

【年(卷),期】1991(000)003

【总页数】3页(P17-19)

【作者】唐锦茹

【作者单位】无

【正文语种】中文

【中图分类】TH132.413

【相关文献】

1.渐开线零齿差内啮合齿轮副变位系数的选择 [J], 杨帆;王世杰

2.渐开线零齿差内齿轮副变位系数的选择 [J], 徐学忠

3.渐开线圆柱齿轮变位系数和整数优化设计系统 [J], 秦汝明;陈全成

4.选择变齿厚渐开线齿轮变位系数的限制条件 [J], 沈永鹤

5.逆向法选择渐开线齿轮的变位系数 [J], 赵振江

因版权原因,仅展示原文概要,查看原文内容请购买。