变为系数理论计算与图表查看

- 格式:doc

- 大小:893.50 KB

- 文档页数:27

【摘要】当前风电场前期选址的地形越来越复杂,对前期评估的准确性要求越来越高。

由于风资源评估的不确定性现象普遍存在,本文结合实际案例,根据前期测风塔选址、测风塔风速代表性、微观选址合理性、机组运维结果等因素,对风电场前期理论计算发电量与后期实际运行发电量之间的差值原因进行分析,既可以为本风电场提升发电量提供理论依据,也可以对其他项目的前期、后期评估提供一定的帮助。

【关键词】发电量误差原因分析准确性1综述分析背景发电量评估作为风资源分析中最重要的环节,其结果的准确性直接关系到项目的投资开发,而由于评估过程中的种种不确定性因素的存在,使得评估结果难以把握,本报告根据某风电场理论模拟与实际发电量,综合测风塔、SCADA数据、运维记录等资料对发电量差距的原因进行分析。

1.1分析方案(1)测风塔代表性分析:根据测风塔的位置代表性、风速代表性、测风塔周边环境变迁情况等角度对测风塔的综合代表性进行分析;(2)微观选址合理性评估:评价点位微观选址方案的合理性;(3)机组运行指标:对机组的运维结果进行分析,初步评价风场及机组的运行状况;(4)WT模拟设置影响:对WT模型的森林密度、粗糙度典型值进行调整,观察不同的模型设置对发电量的影响。

1.2项目综述该风电场位于属于复杂山地项目,安装25台机组,轮毂高度80m,总装机容量50MW。

风电场的地理位置如下图所示。

图1:风电场地形地貌图2理论模拟与实际发电量对比2.1Meteodyn WT模拟计算2.1.1 测风塔信息风电场内及附近共有2座测风塔,编号为:0001#、0002#,测风塔的基本信息如下表所示。

表1:测风塔基本信息测风塔有效数据完整率达到99%以上,满足GB/T18710-2002《风电场风能资源评估方法》中对数据完整率大于90%的要求,风电场的地形及测风塔分布如下图所示。

图2:风电场的地形及测风塔分布2.1.2 测风塔参照年订正风电场的年平均风速具有年际变化特征,由于收集到的风电场运行数据为2020年数据,所以理论计算发电量前需要将测风塔数据订正到2020年水平。

采场稳定性分析与参数优化的图表法王金波;周靖人;赵永;杨天鸿;何少博【摘要】为了研究采场稳定性分析方法与参数优化方法,对夏甸金矿试验采场进行了的工程地质调查、矿岩力学试验、数字测试等工作,获取了表征矿山岩体质量的多种指标.对试验采场岩体质量进行了简要评价,54903采场岩体质量好,55002采场岩体质量一般.根据获取的指标,利用Mathews图表法对试验采场在当前跨度下的稳定性进行了分析,在当前6m进路采场跨度下,采场稳定性程度高,可合理地增大跨度.并根据拟合的稳定-破坏曲线公式求出采场临界跨度,继而综合多因素给出了7 m最初跨度设计.利用软岩极限跨度图表法评价出7 m设计跨度是经济、安全的.结合FLAC3D数值模拟对图表法应用的准确性进行了对比分析,并最终确定出采场跨度值.【期刊名称】《金属矿山》【年(卷),期】2016(000)005【总页数】5页(P187-191)【关键词】Mathews稳定图;采场稳定性;参数优化;临界跨度图;数值模拟【作者】王金波;周靖人;赵永;杨天鸿;何少博【作者单位】招金矿业股份有限公司夏甸金矿,山东烟台 265418;东北大学资源与土木工程学院,辽宁沈阳 110819;东北大学资源与土木工程学院,辽宁沈阳 110819;东北大学资源与土木工程学院,辽宁沈阳 110819;招金矿业股份有限公司夏甸金矿,山东烟台 265418【正文语种】中文【中图分类】TD863地下岩体经历了长久的地质作用,具有不连续性、非均质性、各向异性以及赋存条件差异性等特性。

矿山岩体在长期强烈地质作用以及采动扰动下,其力学性质发生了复杂变化,岩体复杂特性的存在加剧了岩体失稳、破坏评估的难度。

采矿工程活动是一个动态变化的过程,随着回采工作面的不断推进、采场尺寸的不断加大,采场的暴露面积将不断加大,当顶板与围岩的暴露面积达到一定程度时,就会引起采场顶板冒落、片帮、矿柱变形断裂等灾害,这将严重影响采矿系统的安全。

当结构的变形相对杆件长度已不能忽略时,为了在结构变形后的形状上建立平衡,并考虑初始缺陷对结构屈曲承载力的影响,必须对结构进行基于大挠度理论的非线性屈曲分析。

在midas中可以这样处理:对于索结构或张悬梁结构中,定义的只受拉索单元并不能进行特征值分析,因为其只能定义在几何非线性分析中。

如要进行特征值分析,那么要将只受拉索单元转换为只受拉桁架单元。

先对该结构进行几何非线性,得出自重作用下的初始索力,然后将索单元定义为只受拉桁架单元,将计算所得的索力按初始荷载加到单元中:荷载->初始荷载->小位移->初始单元内力加入张力。

1、问:在MIDAS 中如何计算自重作用下活荷载的稳定系数(屈曲分析安全系数)?答:稳定分析又叫屈曲分析,所谓的荷载安全系数(临界荷载系数)均是对应于某种荷载工况或荷载组合的。

例如:当有自重W 和集中活荷载P 作用时,屈曲分析结果临界荷载系数为10 的话,表示在10*(W+P)大小的荷载作用下结构可能发生屈曲。

但这也许并不是我们想要的结果。

我们想知道的是在自重(或自重+二期恒载)存在的情况下,多大的活荷载作用下会发生失稳,即想知道W+Scale*P 中的Scale 值。

我们推荐下列反复计算的方法。

步骤一:先按W+P 计算屈曲分析,如果得到临街荷载系数S1。

步骤二:按W+S1*P 计算屈曲,得临界荷载系数S2。

步骤二:按W+S1*S2*P 计算屈曲,得临界荷载系数S3。

重复上述步骤,直到临街荷载系数接近于1.0,此时的S1*S2*S3*Sn 即为活荷载的最终临界荷载系数。

(参见下图)midas官方网站的说话,供大家参考:考虑几何非线性同时进行稳定分析可以实现。

方法如下:1、将进行稳定分析所用荷载定义在一个荷载工况下;2、定义非线性分析控制,选择几何非线性,在非线性分析荷载工况中添加此荷载工况,并对其定义加载步骤;3、分析;4、查看结果中的阶段步骤时程图表,查找变形发生突变的位置点,及加载系数,即可推知发生失稳的极限荷载。

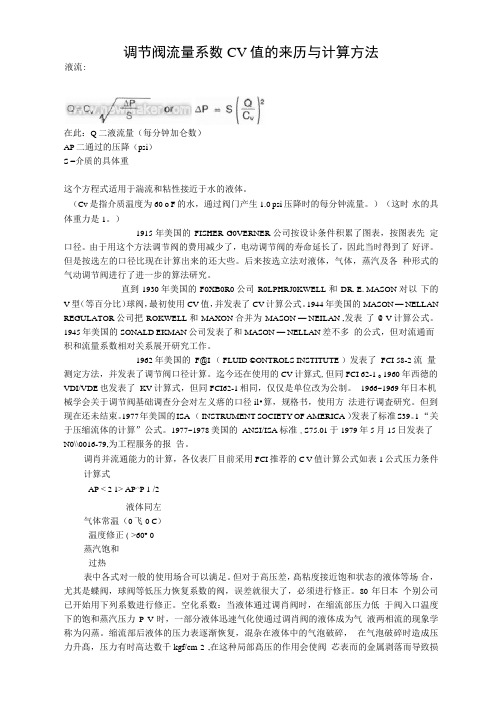

调节阀流量系数CV值的来历与计算方法液流:在此:Q二液流量(每分钟加仑数)AP二通过的压降(psi)S =介质的具体重这个方程式适用于湍流和粘性接近于水的液体。

(Cv是指介质温度为60 o F的水,通过阀门产生1.0 psi压降时的每分钟流量。

)(这时水的具体重力是1。

)1915年美国的FISHER G0VERNER公司按设讣条件积累了图表,按图表先定口径。

由于用这个方法调节阀的费用减少了,电动调节阀的寿命延长了,因此当时得到了好评。

但是按选左的口径比现在计算出来的还大些。

后来按选立法对液体,气体,蒸汽及各种形式的气动调节阀进行了进一步的算法研究。

直到1930 年美国的F0XB0R0 公司R0LPHRJ0KWELL 和DR. E. MASON 对以下的V型(等百分比)球阀,最初使用CV值,并发表了CV计算公式。

1944年美国的MASON — NELLAN REGULATOR 公司把ROKWELL 和MAXON 合并为MASON — NEILAN ,发表了@ V计算公式。

1945年美国的SONALD EKMAN公司发表了和MASON — NELLAN差不多的公式,但对流通而积和流量系数相对关系展开研究工作。

1962 年美国的F@I ( FLUID ©ONTROLS INSTITUTE )发表了FCI 58-2 流量测定方法,并发表了调节阀口径计算。

迄今还在使用的CV计算式,但同FCI 62-1 0 1960 年西徳的VDI/VDE也发表了KV计算式,但同FCI62-1相同,仅仅是单位改为公制。

1966~1969年日本机械学会关于调节阀基础调查分会对左义瘩的口径il•算,规格书,使用方法进行调査研究。

但到现在还未结束。

1977年美国的ISA ( INSTRUMENT SOCIETY OF AMERICA )发表了标准S39。

1 “关于压缩流体的计算”公式。

1977~1978美国的ANSI/ISA标准,S75.01于1979年5月15日发表了N0\\0016-79,为工程服务的报告。

EXCEL在投资组合理论中的应用教学内容:一、计算投资组合的数字特征;二、在没有卖空限制下计算有效前沿组合(1) 计算有效前沿; (2) 绘制资本市场线;(3) 绘制证券市场线;三、不允许卖空条件下计算有效前沿组合,并比较两种条件下的有效前沿组合的区别四、EGP法计算前沿组合在EXCEL中的实现。

一 计算期望收益率、标准差、协方差矩阵和相关系数;1.一个简单的两资产组合的例子(表1)假如有两只股票12个月度的价格数据:股票A 和股票B,资料如下:月份股票A股票B025.0045.00124.8844.74224.4146.90323.5945.36426.4650.77526.8753.22627.9153.31728.6462.65829.7265.60932.9866.761036.2278.601137.2478.141237.0368.53股票价格1.1.收益率与期望收益 1)收益率的计算以股票A 为例,计算该股票的月收益率.股票A 在第t 月的收益率为在第t 月月末与第(t-1)月末价格之比的自然对数,计算公式为:1ln()AtAt At P r P -=注意:对数收益率是对普通收益率泰勒级数展开得到的,t 期的对数收益率是ln(Pt)-ln(Pt-1),对数收益率一般适用于时间间隔比较短的时候(因为是一阶泰勒级数逼近的,所以时间间隔大了误差比较大)。

对数收益率的好处是可以直接相加,比如t 期到t+n 期的对数收益率可以由Rt+R(t+1)+R(t+2)+...得到。

(1) 这个公式采用的是连续收益率计算公式,而离散收益率计算公式为,,11A t At A t P r P -=-(2) 如果在第t 月末获得股利收入,记为t Div ,则收益率为,,1lnA t tAt A t P Div r P -+=.(3) 在考虑股利收入下,股票的离散型收益率为,,1,1A t t A t At A t P Div P r P --+-=.本例中的收益率的计算采用连续收益率形式,并忽略股利收入.具体步骤是:使用EXCEL 中的LN 函数计算股票的收益率.调用Ln 函数的方法是:单击EXCEL 工具栏下的[]x f ,或者选择[插入]菜单中的[函数]命令,弹出[粘贴菜单]对话框,在[函数分类]中选择[数学与三角函数]。

管道变形实验原理概述说明以及解释1. 引言1.1 概述管道是现代社会中用于输送液体、气体和固体物料的重要设施。

在管道工程领域,了解和掌握管道变形的原理对于确保工程设计的准确性和安全性至关重要。

管道变形实验是一种常用的手段,通过模拟真实的工况和环境条件,对管道在不同应力下的弯曲、扭曲、压缩等变形情况进行观测和分析。

1.2 文章结构本文将从以下几个方面对管道变形实验原理进行概述说明。

首先,在第2部分将对实验的基本介绍进行阐述,包括实验装置、材料选择以及测试方法等内容。

其次,在第3部分将详细解释管道变形的原理,并介绍影响变形结果的因素和机制。

最后,在第4部分将对实验步骤进行说明,包括样品制备与加载过程等操作流程。

1.3 目的本文旨在深入探讨管道变形实验的原理与应用,为研究者和工程师们提供更全面、系统的知识支持。

通过详细分析与解释,我们可以更好地理解管道在不同工况下的变形规律,对工程设计和安全性评估提供更有力的依据。

同时,本文也将探讨未来管道变形实验领域的研究方向,并提出一些改进和推广的建议。

通过这些努力,我们可以为进一步提高管道工程的可靠性与安全性做出贡献。

2. 管道变形实验原理2.1 实验介绍管道变形实验是一种重要的实验方法,用于研究管道在受力作用下的变形规律和性能。

通过这种实验可以模拟真实工程中的力学行为,并为进一步改进和优化管道设计提供基础数据。

本节将介绍管道变形实验的基本原理和步骤。

2.2 变形原理解释在管道系统中,当外部力作用于管道时,会导致其产生变形。

这些变形可以表现为轴向伸长或压缩、弯曲或扭转等不同类型的变形。

管道变形主要受到应力和应变的影响。

在管道受载时,由于外力的作用,管道内部会产生正应力或剪切应力。

这些应力会引起材料内部发生应变,导致管道发生弯曲、扭转或伸长等变形现象。

了解这些应力和应变之间的关系与规律对于设计合适的管道结构至关重要。

2.3 实验步骤说明进行管道变形实验需要一系列仪器设备和材料。

渐开线齿轮变位系数选择的新方法机械原理教研室王知行zzzz变位齿轮设计的关键问题是正确地选择变位系数,如果变位系选择得当,可使齿轮的承载能力提高20—30%;假若变位系数选择不当,反而可能降低齿轮的承载能力。

zzzz关于变位系数的选择方法,以前,人们作过大量的研究工作,世界各国也有着自己的不同推荐,或制订了一些标准和制度。

在我国,由于各行各业的不同特点,应用变位的齿轮的情况和选择变位系数的方法也各不相同。

近年来,用“封闭图”法选择变位系数[1]、[7]得到了普遍的重视和推广,大齿形角齿轮的“封闭图”也已制作出来并即将出版。

利用“封闭图”,可以根据齿轮的传动要求,综合地考虑各种性能指标,比较合理地确定变位系数。

但是,由于它的篇幅太大,一般的机械设计手册中均不推荐它,而推荐一些较简单的篇幅小的选择变位系数方法。

zzzz本文提出的选择变位系数方法,是根据齿轮的破坏情况,抓住主要矛盾,并以“封闭图”作为研究工具而得出的。

为了说明本方法的优点,笔者还将它与国内应用得较多的一些变位系数选择方法(如西德标准DIN3992[9]、瑞士标准VSM15525[4]、苏联的B.H.库德里也夫切夫选择变位系数方法[7]、英国的N. E.曼里特选择变位第数方法[8]以及“封闭图”法等)进行了全面的分析和比较,本方法具有下列优点:在满足限制条件下,它配凑中心距的范围大,可以很方便地确定啮合角的数值,并能按最大啮合角和等滑动率选择变位系数、方法简单,使用方便,篇幅小等。

一、选择变位系数的基本原则zzzz为了提高齿轮传动的承载能力,必须分析各种齿轮传动的失效原因及破坏方式,找出主要矛盾,从而确定选择变位系数的基本原则。

zzzz1.对于润滑良好的软齿面(HB<350)的闭式齿轮传动,其齿面在循环应力的作用下,易产生点蚀破坏而失去工作能力。

为了减小齿面的接触应力,提高接触强度,应当增大啮合节点处的当量曲率半径。

这时应采用尽可能大的正变位,即尽量增大传动的啮合角α。

zzzz2.对于润滑良好的硬齿面(HB>350)的闭式齿轮传动,一般认为其主要危险是在循环应力的作用下齿根的疲劳裂纹逐渐扩展而造成齿根折断。

但是,实际上也有许多硬齿面齿轮传动因齿面点蚀剥落而失去工作能力的。

因而。

对这种齿轮传动,仍应尽量增大传动的啮合角α(即尽量增大总变位系数ξ∑),这样不仅可以提高接触强度,还能增大齿形系数y值,提高齿根的弯曲强度。

必要时还可以适当地分配变位系数,使[σ]W1y1=[σ]W2y2,即达到两齿轮的齿根弯曲强度大致相等。

zzzz3.对于开式齿轮传动,由于润滑不良,且易落入灰尘成为磨料,故极易产生齿面磨损而使传动失效。

为了提高齿轮的耐磨损能力,应增加齿根厚度并降低齿面的滑动率。

这也要求采用尽可能大的啮合角的正传动,并合理地分配变位系数,以使两齿轮齿根处的最大滑动率接近或相等(即η'=η")。

zzzz4.对于高速或重载的齿轮传动,易产生齿面胶合破坏而使传动失效。

除了应在润滑方面采取措施外,应用变位齿轮时,也应尽可能减小其齿面的接触应力及滑动率,因而它也要求尽量增大啮合角α,并使η'=η"zzzz综上所述,虽然由于齿轮的传动方式、材料和热处理的不同,其失失效的形式各异,但为了提高承载能力而采用变位齿轮时,不论是闭式传动还是开式传动,硬齿面还是软齿面,一般情况下,都应尽可能地增大齿轮传动的啮合角α(即增大总变位系数ξ∑),并使齿根处的最大滑动率接近或相等(即η'=η")。

二、选择变位系数的限制条件zzzz1. 几何条件zzzz一对变位齿轮传动,要实现无侧隙啮合,就必须满足下式:即式中:ξ1、ξ2---分别为齿轮Z1、Z2的变位系数;zzzzzzξ∑---总变位系数,;zzzzzz Z∑---齿数和;Z∑=Z1+Z2;zzzzzzα---啮合角;zzzzzzα---刀具的齿形角。

图 1zzzzzzξ为α和Z∑的函数,当给定α,如α=19°,20°,21°……等,即可∑---Z∑曲线,这就是一对变位齿轮所必须满足的几何条件。

求得如图1的ξ∑zzzzzz从图1可以看出,对于一定的Z∑,只要给定啮合角α,即可求得相应的。

而根据前述选择变位系数的基本原则,为了提高齿轮的承载能力,应该尽ξ∑量增大啮合角α;但是,α大到一定数值后,将会使重合度ε<1或产生啮合干涉,甚至使齿顶变尖。

因而变位系数绝不能仅按照几何条件来确定,还必须满足以下几个限制条件。

zzzz2. 保证齿轮加工时不根切zzzz用齿条型刀具加工标准齿轮时,不产生根切的最小齿数Z min及不根切的最小分别为:变位系数ξmin式中:f0 ---齿顶高系数。

当f0=1,α0=20° 时,∴zzzzzzzzzzzzzzzzzz根据公式(3"),可以作出如图1的根切限制线,在该线右侧选取变位系数并按公式(3')分配ξ1及ξ2时,就不会产生根切。

zzzz3. 保证有必要的重合度zzzz为保证齿轮传动的平衡性,重合度ε必须大于1。

一般多要求ε≥1.2;其计算公式为:式中:αe1、αe2---分别为两齿轮的齿顶压力角,zzzz De---齿顶圆直径zzzzzzzz dj---基圆直径zzzz对于一定齿数的齿轮付(即Z1、Z2一定时),如果限定重合度的数值,如ε=1.2时,公式(4)可以改写成:zzzz将公式(4')对变位系数求解,即可作出如图2所示的ε=1.2曲线。

zzzz在该曲线的任一点上选取ξ1及ξ2时,该对齿轮传动的重合度ε均为1.2。

可以看出,在曲线的不同点上选取变位系数时,其ξ∑=(ξ1+ξ2)的数值是不一样的,因而齿轮的啮合角α也是不同的。

若在该曲线与等啮合角线(图2中的45°斜直线)的切点A取变位系数,此时啮合角为最大值(ε=1.2时),即α=αmax ,其总变位系数ξ∑A=(ξ1A+ξ2A)。

zzzz为了提高齿轮的接触强度,希望选取尽可能大的啮合角α,这就要求在最大啮合角αmax处选取总变位系数。

另一方面,为了提高齿轮的抗胶合和耐磨损能力,还应尽量减小齿轮的滑动率,并使其相等(η'=η")。

zzzz经过对ε=1.2曲线和η'=η"曲线的分析,一般情况下,在该二曲线的交点B(见图2)上选取变位系数时,其啮合角大都接近或等于最大啮合角αmax,此时所得的总变位系数ξ∑B 大都接近或等于ξ∑A,因此,我们可以用ξ∑B=(ξ1A +ξ2A)代替ξ∑A。

图 2zzzz在图3中,曲线组Ⅱ中的每一条曲线即为Z1一定时(如Z1=12,13,……等),对于不同的Z2所得到的ξ∑B──Z∑变化曲线。

而曲线组Ⅰ为ε=1的曲线与η'=η"曲线的交点所得的总变位系数ξ∑──Z∑曲线。

图 3zzzz从图3中可以看出,当小齿轮数Z1一定时,ξ∑B随Z∑的增加而增加,而当Z∑一定时,随小齿轮齿数Z1的增大,ξ∑B也不断增大。

zzzz为了兼顾各种齿数的齿轮传动,并考虑到一对齿轮传动的齿数比u=(Z2/Z1)不大于8,对于不同的Z1和Z2,我们规定总变位系数ξ∑不超过图3听ABCD折线,即折线ABCD为ξ∑的限制曲线。

这样,当小齿轮的齿数 Z1=12—16时,若在折线ABC上选取ξ∑,其重合度ε将略小于1.2(大于1.1);而当Z1>17时,若在折线ABCD上选取ξ∑,其重合度ε都大于1。

2。

zzzz4. 保证齿轮啮合时不干涉zzzz一齿轮的齿顶与另一齿轮根部的过渡曲线接触时,将产生过渡曲线干涉。

对于齿条型刀具加工的齿轮,小齿轮根不产生干涉的条件是:zzzz大齿轮齿根不产生干涉的条件是:zzzz对于一定齿数的齿轮付(即Z1、Z2一定),将公式(5)及(5')对变位系数求解,即可作出如图4的干涉限制曲线①和②。

在该图中,η'=η"曲线与大齿轮的干涉限制线②的交点D大都在它与ε=1.2曲线的交点B之外,不必考虑它的影响,而η'=η"曲线与小齿轮的干涉限制线①的交点为C,若在C点外面的阴影区内选取变位系数ξ∑C =(ξ1C+ξ2C),齿轮将产生啮合干涉。

所以,在C点选取变位系数是不产生啮合干涉的极限情况。

图 4zzzz对于不同齿数的齿轮付,η'=η"曲线与小齿轮的干涉曲线的交点C(即ξ∑C)是不同的。

图5为ξ∑B──Z∑的变化曲线。

为了保证各种齿数的齿轮付都不产生干涉,我们规定啮合角不得小于18°30'(对于α0=20°的齿轮),ξ∑不得小于-0.4(如图5中的折线EFGH)。

图5 zzzz5. 保证有必要的齿顶厚zzzz变位系数越大,齿轮的齿顶厚Se越小,为了保证齿轮的齿顶强度,一般要求Se≥(0.25~0.4)m。

zzzz齿顶厚Se按下式计算:zzzz根据对Se=0.4m线的分析,当满足前述各项限制条件选取总变位系数,并按η'=η"原则分配变位系数时,就可以保证Se=0.4m,不必再进行验算。

*zzzz6. 用标准滚刀加工时,轮齿不完全切削的限制zzzz滚刀加工齿轮时,齿轮的齿形是由刀具齿廓在其啮合NB上范成出来的。

如图6所示,当轮齿转出其齿顶与啮合线的变点B时,齿形应该加工完了。

因而滚刀的螺纹部分长度l必须大于2BC。

而BC=R e sin(αe-α0),故应有:zzzz l>De sin(αe-αe);否则轮齿将产生不完全切削现象。

图 6zzzz考虑到滚刀齿顶厚度的规定,为了避免不完全切削现象,必须满足下式:zzzz可以从齿轮刀具标准中查出不同模数的滚刀的螺纹部分长度l,即当模数一定时,公式(7)左端的数值是一定的。

而该式右端的数值则与齿轮的齿数Z和变位系数ξ有关,当齿数 Z一定时,变位系数ξ越大,则 De sin(αe-αe) 之值就越大,越易产生不完全切削。

而当变位系数一定时,只要大齿轮Z2能满足公式(7),则小齿轮Z1也必然能满足。

zzzz根据公式(7)和齿轮刀具标准(“机标(草案)”)规定的滚刀长度,算出了如图11中的模数限制线(m=7,……m=10等线)**,在该模数限制线以下选取变位系数时,用标准滚刀加工该模数的齿轮,不会产生不完全切削现象。

当m<6.5时,选取变位系数将不受不完全切削条件的限制。

zzzz设计时,若必须在模数限制线以上选取变位系数时,可以采用大于标准滚刀长度的非标准滚刀加工。

图 7zzzz将上述诸条件合并起来,则得图7。

根据齿数和Z∑的大小和其它具体要求,在图7的阴影线以内的许用区中选取总变位系数,并合理分配,即可满足上述各项限制条件。