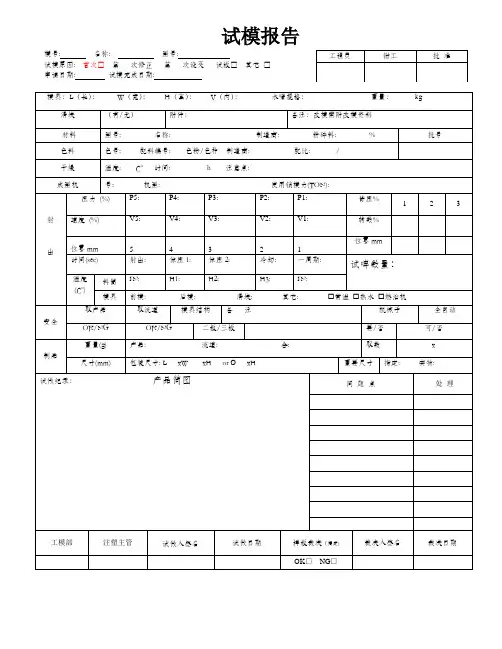

试模报告单

- 格式:xls

- 大小:83.50 KB

- 文档页数:1

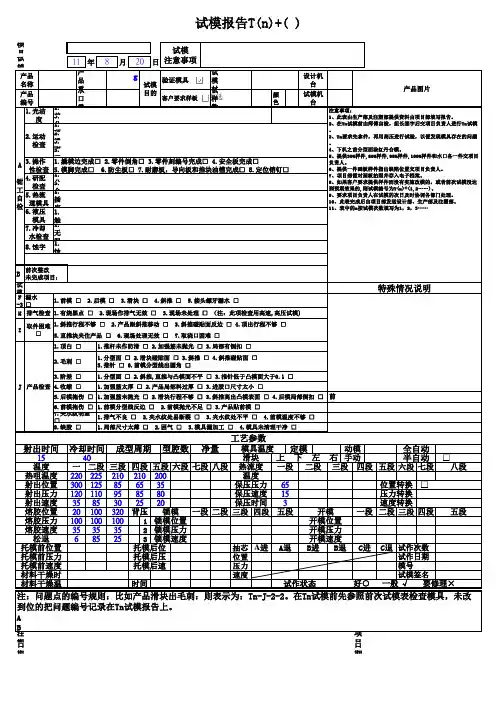

注塑试模报告报告人:日期:试模材料:注塑机:模具:注塑条件:(以上信息应列在报告首页上)一、试模目的:二、试模成品:三、试模过程:1.注塑工艺参数:2.注塑机调整:3.温度控制:四、试模结果:1.缺陷分析:2.改善措施:五、结论:六、建议:(以上内容应在正文中详细论述)注塑试模报告范例报告人:张三日期:20XX年X月X日试模材料:ABS注塑机:Haitian 120T模具:注塑汽车后视镜壳体模注塑条件:温度280℃、压力90MPa、注射速度50mm/s一、试模目的:测试模具结构和工艺参数,寻求最优注塑工艺参数并分析产品缺陷原因,提供解决方案。

二、试模成品:两个注塑汽车后视镜壳体,尺寸和表面色泽均符合标准要求。

三、试模过程:1.注塑工艺参数:温度280℃、压力90MPa、注射速度50mm/s、回程速度30mm/s、调试反应速度5。

2.注塑机调整:对定位针和流道进行调整,使之保持平衡。

3.温度控制:调整模具温度,温度达到设定值后加热时间延长至2小时。

四、试模结果:1.缺陷分析:在试模过程中出现行政区划 defect,原因可能是流道直径不足或温度不均匀所致。

2.改善措施:将流道直径加大或加设射出嘴,并适当调整温度控制区域,如果仍存在行政区划 defect,则需调整模具结构进一步改善注塑效果。

五、结论:通过调整工艺参数和模具结构,可以获得符合产品质量标准的注塑汽车后视镜壳体。

六、建议:对模具的设计进行优化,进一步提高模具的使用性能及耐用性。

引言概述:正文内容:

1.试模过程

1.1前期准备工作

1.2试模材料准备

1.3试模设备和工具准备

2.试模条件

2.1温度设置

2.2压力控制

2.3速度设定

3.试模结果

3.1成品质量评估

3.2产品尺寸测量

3.3表面质量分析

4.问题分析与解决方案

4.1问题1:产品尺寸偏差

4.1.1分析:材料热收缩引起

4.1.2解决方案:调整模具温度和压力4.2问题2:成品表面有瑕疵

4.2.1分析:模具防粘性差

4.2.2解决方案:优化模具表面涂层处理

5.改进建议

5.1模具设计改进建议

5.2操作手册更新建议

5.3质量控制流程优化建议

总结:

通过本次模具试模报告单的编写,我们全面记录了试模过程中的各项指标和性能,包括试模过程、试模条件、试模结果、问题分析与解决方案、改进建议等。

通过对报告单的全面阐述,我们为制定下一步的改进和优化提供了有价值的参考。

模具试模报告单的编写是一个必要而复杂的工作,只有通过全面搜集、分析和呈现试模过程中的各项数据和指标,才能为模具的改进和优化提供有力的支持。

因此,我们建议在日常工作中严格按照报告单的内容和要求进行试模,并根据试模结果进行问题的分析和解决方案的制定,以及针对模具的改进建议的提出,不断提高模具的试模质量,为生产提供更好的保障和支持。

模具试模情况报告单一.试模前准备工作1.检查模具设计图纸是否准确无误;2.确保所有材料和工具准备齐全;3.清洁模具,并检查是否有损坏或磨损的部分。

二.试模过程1.试模前的安全操作:a.确保机器正常运作,并进行预热;b.穿戴好安全装备,如手套、护目镜和防护服;c.防止模具和工件过热或碰撞。

2.根据实际情况调整注塑机参数:a.确定模具温度和压力控制设定值;b.优化注塑速度和压力曲线。

3.注塑成型参数调整:a.根据模具结构和工件要求,确定注塑射速、射压和保压时间;b.进行试模操作,观察工件质量和模具状况。

4.重复试模操作,直到满足产品要求:a.调整注塑机参数,如温度、压力、速度等;b.检查成型品的尺寸、外观质量和性能。

5.记录试模过程和结果:a.记录每次试模的参数和成型品情况;b.分析并总结试模结果,找出问题所在并解决。

三.试模结果与评估1.注塑品外观质量:a.检查注塑品的表面光洁度、色泽、划伤和气泡等缺陷;b.判断注塑品的大小、形状、重量和尺寸是否达到设计要求。

2.注塑品功能性评估:a.进行注塑品的装配和功能测试;b.检查注塑品的强度、刚性和耐磨性等性能。

3.模具质量评估:a.检查模具表面是否光滑、无划痕或磨损;b.检查模具的寿命和稳定性。

四.试模总结和改进措施1.分析试模结果:a.根据试模过程和试模结果,找出存在的问题;b.分析问题的原因,如模具设计、注塑工艺参数等。

2.提出改进措施:a.针对问题提出相应的改进方案;b.改进模具设计、注塑工艺参数等,并进行试模验证。

3.试模总结:a.总结试模过程和结果,记录问题和解决方案;b.提出改进建议,如模具维护保养、工艺改进等。

五.建议和结论1.根据试模结果,对模具设计、注塑工艺等提出建议;2.根据试模结果,判断是否能够满足产品要求;3.总结试模的经验教训,以便今后的生产中能够更好地应对类似情况。

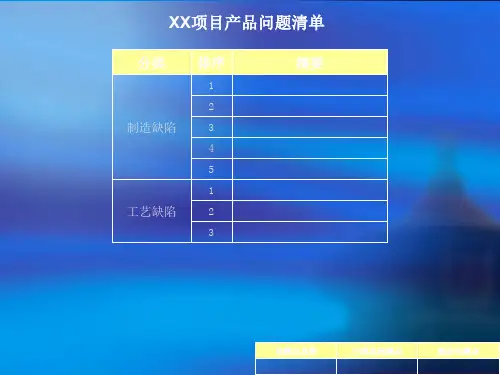

六.附件1.试模记录表;2.问题和改进建议列表;3.试模过程中的照片或视频等。

试模报告表范文一、试模基本信息。

产品名称:超酷小玩意(就先这么叫吧,这名字比较符合这产品有趣的灵魂 )模具编号:007(没错,就像那个超级特工一样神秘的编号 )试模日期:[具体日期]试模人员:我和我的小伙伴们(一群为了这个小玩意努力奋斗的热血青年 )二、试模目的。

1. 看看这个新设计的模具能不能顺利把我们脑海里超酷的小玩意完美呈现出来。

就像是厨师想知道新菜谱能不能做出美味佳肴一样,充满期待又有点小紧张呢 。

三、试模设备及材料。

设备:那台超大型号、看起来就很厉害的注塑机(它工作起来嗡嗡响,感觉像个正在发力的大力士 ),还有一些辅助设备,像冷却装置(就像给小玩意降降温的小风扇一样)和脱模装置(关键时刻把小玩意从模具里解救出来的小助手)。

材料:我们选用了一种超有韧性、质感还特别好的塑料原料。

这原料摸起来滑溜溜的,就像在摸一块高级的玉石一样(它可没玉石那么贵 )。

四、试模过程。

1. 准备阶段。

我们像照顾小婴儿一样小心翼翼地把模具安装到注塑机上,拧紧每一个螺丝,确保它稳稳当当的。

这时候就感觉自己像个精密的机械师,每个动作都得精准无比 。

然后把塑料原料按照精确的量加进去,就像给烤箱里加面粉一样,多一点少一点都可能影响最后的成果呢。

2. 注塑过程。

按下启动按钮的那一刻,感觉就像发射火箭一样激动人心。

注塑机开始嗡嗡作响,塑料原料就像被施了魔法一样,缓缓地注入模具里。

这个过程中我们眼睛都不敢眨一下,死死盯着看有没有什么异常情况,就像猫盯着老鼠洞一样专注 。

3. 冷却阶段。

注塑完成后,冷却装置就开始发挥作用啦。

这时候就像是在等蛋糕在烤箱里慢慢烤熟的过程,心里默默祈祷一切顺利。

我们在旁边焦急地走来走去,时不时摸一摸模具,看看温度是不是降下来了。

4. 脱模阶段。

终于到了最关键的脱模时刻啦!当脱模装置轻轻一顶,小玩意从模具里慢慢露出来的时候,我们都屏住了呼吸。

就像拆礼物一样,既兴奋又害怕里面不是自己想要的东西 。

还好,小玩意顺利脱模了,那一刻我们就像打了胜仗的士兵一样欢呼起来 。

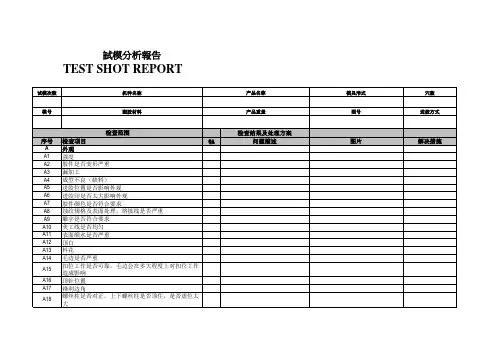

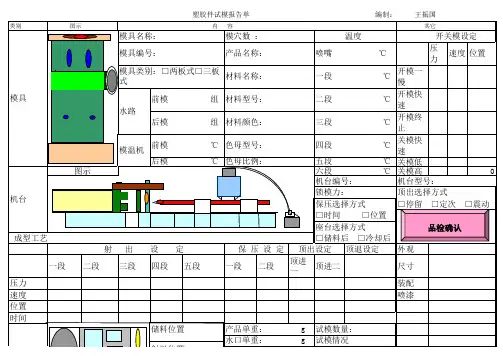

压铸试模报告

表单编号Dc.No.:DG-PD-Form-18 A/1产品名称产品编号试模材料

模具编号模穴数试模日期

试模数量试模负责人试模次数

成型参数表

铸造压力(kgf/cm2)低速速度( m/s )高速速度( m/s )

低速行程( mm )高速行程( mm )增压行程 ( mm )

增压压力(kgf/cm2)增压时间 (s )铝料溫度 ( ℃ )

料柄厚度( mm )压射后开模时间开模后顶出时间

取件时间成型周期射头直径(D)

其它

问题点与建议

料套 OK NG

流道 OK NG

排气 OK NG

脱模顶出 OK NG

抽芯 OK NG

模具运水 OK NG

模具结构 OK NG

生产部试模问题点描述:详细列明试模时铸件及模具出现的问题点

品质部检验描述:

技术服务部决策处理方案:

试模总结:□模具合格 □修模后再试 □待交样客户确认。