注塑试模报告(范本)

- 格式:xls

- 大小:24.50 KB

- 文档页数:1

塑胶模具试模报告一、引言塑胶模具试模是在模具设计和制造之前的重要环节,通过试模可以验证模具的可行性和准确性。

本报告旨在介绍塑胶模具试模的步骤、方法和结果,以帮助读者了解试模过程,并为模具制造提供参考。

二、试模步骤1. 确定试模需求在开始试模之前,首先需要明确试模的目的和要求。

这包括试模的产品尺寸、材料、外观要求等。

根据需求,选择合适的试模机和材料,并准备好相应的模具。

2. 准备试模材料根据试模需求,选取合适的塑胶材料,并进行充分的预处理,如干燥、混合等。

确保试模材料的质量和性能符合要求。

3. 设计试模结构根据产品的形状和要求,设计合理的试模结构。

考虑到材料的流动性、收缩率等因素,进行模具的空腔设计和流道设计。

同时,还需要考虑模具的开合方式、顶出方式等。

4. 制造试模根据设计的模具结构,进行试模的制造。

这包括模具的加工、组装和调试等工作。

确保模具的精度和稳定性。

5. 进行试模将准备好的试模材料注入模具的空腔中,然后进行模具的开合和冷却。

待塑胶材料完全冷却后,取出试模产品。

6. 检验试模产品对试模产品进行检验,包括尺寸、外观、性能等方面的检测。

与设计要求进行对比,分析试模结果的优缺点。

三、试模结果分析1. 优点根据试模结果的分析,我们可以得出试模的一些优点。

比如,产品尺寸准确、外观质量好、材料流动性良好等。

这些优点表明试模的设计和制造是成功的。

2. 缺点同时,试模结果也可能会暴露出一些缺点。

比如,产品存在毛刺、尺寸偏差过大等问题。

这些问题可能是由于模具的设计不合理、加工精度不够等原因造成的。

3. 改进措施根据试模结果的分析,我们可以提出一些改进措施。

比如,优化模具的空腔设计、改善模具的冷却系统等。

通过这些改进措施,可以进一步提高试模产品的质量和性能。

四、结论通过本次塑胶模具试模报告,我们了解了塑胶模具试模的步骤和方法,并分析了试模结果的优缺点。

通过对试模产品的检验和分析,可以提出改进措施,进一步优化模具设计和制造过程,提高试模产品的质量和准确性。

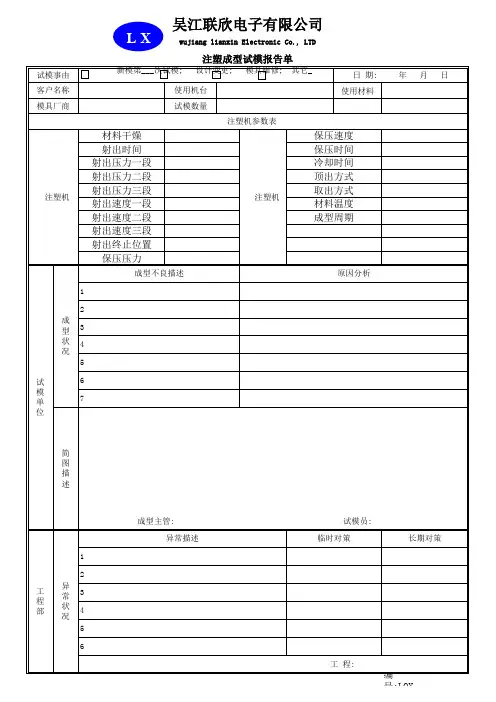

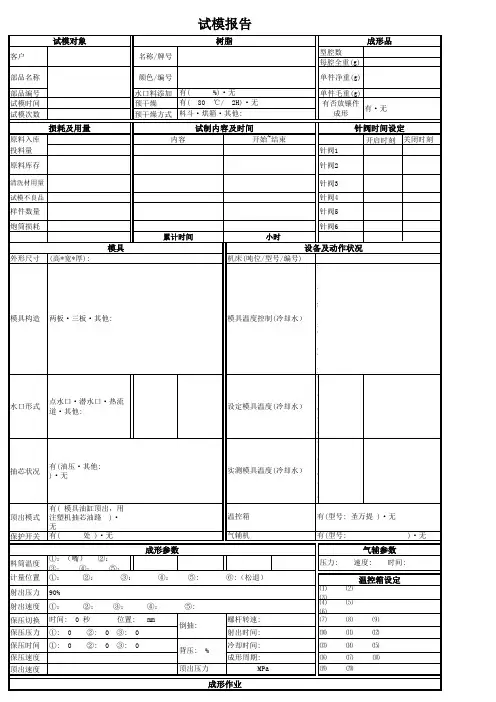

注塑试模产品报告模板一、试模背景及目的本次试模的背景是为了测试某个注塑产品的生产工艺及模具可行性,并验证产品的质量符合要求。

试模的目的是通过实际注塑生产出的产品,评估其尺寸精度、表面质量以及材料流动性等性能。

二、试模过程及参数设置1. 模具选择:XXX型号模具;2. 原料选择:XXX材料;3. 注塑设备:XXX注塑机;4. 注塑参数设置:- 射出压力:XXX MPa;- 射速:XXX mm/s;- 射胶量:XXX g;- 螺杆转速:XXX rpm;- 模具温控温度:XXX ;- 冷却时间:XXX s。

三、试模结果分析1. 尺寸精度测量了注塑产品的尺寸,并与设计要求进行对比分析。

结果显示,产品的尺寸精度符合要求,各个关键尺寸的偏差在允许范围内。

2. 表面质量观察了注塑产品的表面质量,除了小部分产品存在一些细微的表面瑕疵外,整体表面质量良好,没有明显的气泡、划痕或色差。

3. 材料流动性通过观察产品的浇口、水口及排气情况,评估了材料在注塑过程中的流动性。

结果显示,材料流动性良好,浇口和水口处没有明显挤出现象,且排气通畅。

四、问题分析及解决方案根据试模结果,发现了一些问题,如单个产品出现略微尺寸偏差等。

经过分析,可能是以下原因导致:1. 模具加工精度不够,导致产品尺寸偏差;2. 注塑参数设置不合理,影响了产品的质量。

为了解决以上问题,采取了以下措施:1. 优化模具的制造工艺,提高精度,确保产品尺寸稳定;2. 调整注塑参数,如调整射胶量及温控温度等,以改善产品的质量。

五、本次试模总结本次试模结果显示,注塑产品在尺寸精度、表面质量和材料流动性等方面均符合要求。

通过问题分析和解决方案,确定了进一步优化模具和注塑参数的方向,以提高产品质量和生产效率。

未来将根据试模结果的反馈,继续进行改进和优化,以提高生产工艺的稳定性和产品的竞争力。

以上是本次注塑试模产品的报告模板,希望对您的工作有所帮助。

如有需要,请根据具体情况进行修改和补充。

试模报告表范文一、试模基本信息。

产品名称:超级酷炫小零件(我自己瞎起的名,因为这小玩意儿真的很独特)模具编号:007号(感觉像特工的专属模具呢)试模日期:[具体年月日]试模人员:我和我的小伙伴们(一群为了小零件奋斗的热血青年)二、试模目的。

就是想看看这个模具能不能顺利生产出我们心目中完美的超级酷炫小零件。

之前在图纸上画得那叫一个美,就盼着这试模能让它从幻想走进现实,然后大量生产,走向全世界,哈哈哈。

三、试模设备与材料。

设备:那台有点脾气的老注塑机(它偶尔会闹点小情绪,但是经验丰富,就像个老工匠)。

材料:超有韧性的神秘塑料粒子(其实就是我们千挑万选的一种适合这个小零件的塑料啦)。

四、试模过程。

1. 准备阶段。

我们像一群小蚂蚁准备过冬一样,把材料准备好,检查注塑机有没有“吃饱饭”(润滑油之类的),还把模具小心翼翼地安装到注塑机上,就像给它穿上了一件量身定制的衣服。

这个过程中,我的小伙伴还不小心把扳手掉地上了,那声音“哐当”一下,把我们都吓一跳,以为模具被震坏了呢。

2. 注塑阶段。

按下启动按钮的时候,我们都屏住呼吸,感觉就像在等待火箭发射一样紧张。

注塑机开始工作,塑料粒子缓缓地被注入模具,那声音“嘶嘶”的,就像塑料在模具里欢快地跳舞。

不过呢,中间有个小插曲,好像有一点塑料卡住了,机器发出了一阵奇怪的“嘎吱”声,就像它在咳嗽一样。

我们赶紧调整了一下进料速度,就像给它喂水顺顺气。

3. 脱模阶段。

当听到“叮”的一声,提示脱模的时候,我们又兴奋又紧张。

第一次脱模的时候,小零件有点黏在模具上,不肯出来,就像个调皮的小孩子赖床一样。

我们又调整了脱模剂的用量,第二次再试的时候,小零件就顺利地被“生出来”啦,那一瞬间我们都欢呼起来,就像迎接新生儿一样。

五、试模结果。

1. 外观方面。

小零件的大体形状是出来了,但是有几个小地方有点瑕疵。

就像一个本来很漂亮的脸蛋上有几颗小痘痘一样。

有个小角落有点不平整,像是被谁捏了一下,还有一些小的飞边,就像小零件长了小胡子一样,这可不行,得想办法修整。

第1篇一、引言为了验证产品设计的合理性和可行性,提高产品质量,降低生产成本,我司在产品研发阶段进行了试模工作。

本次试模工作于XX年XX月XX日开始,至XX年XX月XX日结束。

现将试模过程及结果进行总结报告,以期为后续生产提供参考。

二、试模目的1. 验证产品设计的合理性和可行性;2. 优化模具设计,提高模具精度;3. 检验材料性能,确保产品质量;4. 评估生产成本,为生产决策提供依据。

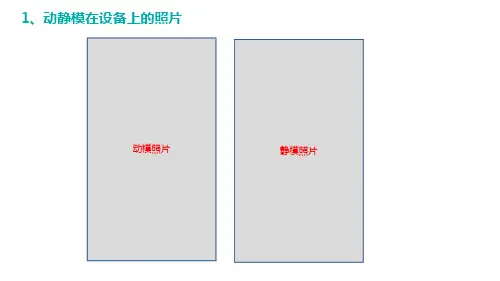

三、试模过程1. 模具设计在试模前,我们根据产品图纸和技术要求,对模具进行了详细的设计。

设计过程中,充分考虑了产品的尺寸精度、形状、材料性能等因素。

2. 模具制造模具制造采用先进的技术和设备,确保了模具的精度和稳定性。

在制造过程中,对模具各部分进行了严格的检验,确保模具质量。

3. 试模材料本次试模采用的材料为XX材料,该材料具有良好的加工性能和力学性能,适用于本产品的生产。

4. 试模设备试模设备选用XX设备,该设备具有高精度、高效率的特点,能够满足试模要求。

5. 试模过程(1)试模前准备:检查模具、设备、材料等是否齐全,确保试模顺利进行。

(2)试模操作:按照操作规程进行试模,记录试模过程中的各项数据。

(3)试模结果分析:对试模结果进行分析,评估产品性能和模具质量。

四、试模结果及分析1. 产品性能(1)尺寸精度:产品尺寸精度达到设计要求,符合国家标准。

(2)形状:产品形状符合设计图纸,无明显变形。

(3)表面质量:产品表面光滑,无明显划痕、气泡等缺陷。

2. 模具质量(1)模具精度:模具精度达到设计要求,无明显磨损。

(2)模具稳定性:模具在试模过程中运行稳定,无异常现象。

3. 材料性能(1)力学性能:材料力学性能符合设计要求,具有较好的强度和韧性。

(2)加工性能:材料加工性能良好,易于加工。

4. 生产成本(1)模具成本:模具成本合理,符合预算。

(2)材料成本:材料成本合理,符合预算。

五、结论1. 产品设计合理,可行性高。

2. 模具设计精度高,稳定性好。

注塑试产报告范文一、试产目的本次试产旨在验证注塑工艺的可行性,检测零部件是否符合设计要求,并且评估生产过程中的成本和时间。

通过试产过程中的数据记录和分析,为下一步的批量生产提供参考和改进方向。

二、试产过程1.工艺参数设定根据设计图纸和产品要求,确定合适的注塑机型和模具。

设定注塑机的注射速度、温度、保压时间以及冷却时间等工艺参数。

2.原材料选取选择符合产品要求的原材料,并进行试验确定其熔融温度和熔融流动性。

本次试产选用聚丙烯作为原材料。

3.模具试装将模具安装在注塑机上,并根据模具的尺寸调整注塑机的射出位置和模具的合模状态。

4.样品制作按照工艺参数设定好的注塑机进行试产。

首先射料,然后进行保压,最后冷却。

注意监控注塑机的温度和压力变化,确保注塑过程稳定。

5.检测与测量取出样品,进行尺寸测量、物理性能测试以及外观质量检查。

尺寸测量要与设计图纸进行对比,确保尺寸符合要求。

物理性能测试包括强度、硬度等指标检测。

6.数据记录与分析将试产过程中的数据进行记录,包括注塑机的温度、压力曲线以及样品的尺寸数据等。

对数据进行分析,找出可能的问题和改进方向。

三、试产结果通过试产验证,样品的尺寸符合设计要求,物理性能测试结果也在正常范围内,表明注塑工艺的可行性。

四、问题与改进1.原材料的选用本次试产选用的聚丙烯原材料质量良好,但在进一步的批量生产中,需要评估其他原材料的选择,以保证成本和质量的平衡。

2.注塑工艺的优化在注塑过程中,发现部分样品存在表面瑕疵,可能是注塑机的温度和压力控制不稳定造成的。

需要对工艺参数进行优化,以提高注塑过程的稳定性和产品的质量。

3.模具的维护与更换模具在试产过程中表现良好,但需要定期进行清洁和维护,确保其正常使用。

另外,当模具使用寿命到期或需要生产其他型号产品时,及时更换或进行调整。

五、生产成本和时间评估据试产数据分析,预计批量生产的成本和时间大致可控制在合理范围内,但需要进一步细化和优化。

具体成本和时间评估需在批量生产前进行。

塑胶试模报告报告概述:本试模报告目的在于测试塑胶模具的性能和质量,以确保产品完美的外观和精准的尺寸。

在本次试模测试中,我们使用了不同材料和不同制模工艺进行测试,以满足客户的需求。

试模材料:本次试模测试所使用的材料为塑胶原料,包括:PP、ABS、PA、PC等。

不同的塑胶原料在加工技术和物理性能方面有所差异,因此我们需要根据客户要求选择合适的材料。

试模工艺:我们采用不同的试模工艺来测试塑胶模具,包括注射成型、吹塑成型和挤出成型。

在每种工艺中测试过程中,我们记录了模具的温度、压力、速度和保压时间等数据,并通过实验分析将塑料制品的质量和性能得到了最大化的优化。

试模测试过程:在本次试验中,我们按照下列流程进行测试:1.模具设计:我们根据客户的要求设计了不同形状和尺寸的模具,使用计算机辅助设计技术确定每个部分的准确尺寸和形态。

2.制作模具:我们采用加工中心和电火花线切割技术制作了模具,确保输出的模具具有正确的尺寸和平滑的表面。

3.测试模具性能:我们在注射/挤出设备中进行了多次测试以检验每个模具的性能和标准。

我们还使用了三次坐标仪、硬度仪、影像测试仪等设备对模具的尺寸和表面进行了测试和分析。

试模测试结果和结论:根据我们的测试结果,我们对不同材料的模具进行了分析。

我们发现,ABS材料的塑性和韧性非常好,因此适用于制作耐用且美观的产品; PP材料的打凸性和变形性较差,但是具有合适的硬度,适用于制作轻型产品周围的结构;同样,PA和PC材料适用于制作结构和承载装置这样的部件。

总的来说,我们进行了全面而彻底的测试,确保了塑胶模具的各项性能均符合客户要求。

在今后的塑料制造中,我们将继续适应不同的材料和不同的模具制作工艺,以满足客户的需求。

注塑模具压模报告范文一、事件概述。

这次注塑模具压模可真是状况百出,就像一场闹剧似的。

咱们就像在一个充满谜题的冒险里,试图搞清楚到底发生了啥。

二、压模发生时的情况。

1. 时间与产品。

2. 设备表现。

注塑机一开始还挺正常的,压力啊、温度啥的都在合理范围内。

模具也像个听话的小助手,乖乖地在那里等着工作。

但是呢,没一会儿就不对劲了。

先是听到一阵奇怪的声音,就像有人在模具里面偷偷开小会似的。

3. 操作人员观察。

操作人员当时就在旁边,那眼睛瞪得跟铜铃似的,紧盯着设备。

他们看到注塑机的压力指针突然像抽风了一样,开始乱跳。

而且模具周围好像有轻微的冒烟现象,这可把大家吓了一跳,就像看到锅里的菜突然着火了一样。

三、初步分析。

1. 模具方面。

打开模具一看,好家伙,里面有些地方都变形了。

就像是原本笔直的士兵,现在都歪七扭八地站着。

初步怀疑是模具本身的强度可能有点问题,也许是之前的使用过程中积累了一些小损伤,就像人身上的小毛病积累多了,突然就爆发了一样。

模具的排气系统也好像不太顺畅。

这就好比人的呼吸被堵住了,肯定会难受啊。

那些被困在模具里的空气没地方跑,可能就导致了压力不均匀,从而引发了压模。

2. 注塑机因素。

检查注塑机的液压系统,发现油液有点脏。

这油液就像汽车的血液一样,脏了的话,整个机器的运行就会受到影响。

脏油可能会堵塞一些细小的管道或者影响液压元件的正常工作,导致压力不稳定,就像人血压忽高忽低一样危险。

注塑机的注射速度设置可能也不太合适。

速度太快了,就像洪水一下子冲进模具里,模具根本来不及反应,容易造成压力过大,然后就被压模了。

这就好比一个人吃东西,你一下子塞太多,肯定会噎着嘛。

四、处理措施。

1. 模具维修。

对于变形的地方,我们的维修师傅就像外科医生一样,拿着各种工具开始修复。

把变形的部分重新矫正,还对一些薄弱的地方进行了加固,就像给士兵穿上了更坚固的铠甲一样。

重新检查和优化了模具的排气系统。

在一些容易产生空气滞留的地方,开了一些小的排气槽,就像给模具开了几个小窗户,让空气能够自由地进出,呼吸顺畅了,问题也就少了。