试模报告模板

- 格式:ppt

- 大小:180.50 KB

- 文档页数:7

第1篇一、实验名称:试块模具实验二、实验目的1. 了解试块模具的结构及工作原理;2. 掌握试块模具的制作方法;3. 通过实验验证试块模具的性能;4. 提高对模具设计、制造和使用的认识。

三、实验原理试块模具是一种用于制作混凝土试块的装置,通过模具对混凝土试块进行成型和养护。

实验中,我们将按照一定的工艺要求,制作试块模具,并对模具进行性能测试。

四、实验仪器与材料1. 仪器:万能试验机、搅拌机、模具制作设备、电子秤、水平尺等;2. 材料:混凝土原材料、模具材料、密封胶等。

五、实验步骤1. 模具设计:根据实验要求,设计试块模具的结构和尺寸,绘制模具图纸;2. 模具制作:按照模具图纸,使用模具制作设备制作试块模具;3. 模具检验:对制作完成的试块模具进行检验,确保模具尺寸准确、表面平整、无变形;4. 混凝土制备:按照混凝土配合比,制备混凝土;5. 模具安装:将制作好的试块模具安装到万能试验机上;6. 混凝土浇筑:将制备好的混凝土浇筑到试块模具中,并使用水平尺调整混凝土表面平整;7. 养护:将浇筑好的混凝土试块进行养护;8. 模具拆模:养护完成后,拆下试块模具,观察试块质量;9. 性能测试:使用万能试验机对试块进行性能测试,如抗压强度、抗折强度等。

六、实验数据记录与分析1. 模具尺寸:长×宽×高=(mm);2. 模具重量:kg;3. 混凝土配合比:水泥:砂:石子:水=(kg/m³);4. 养护时间:天;5. 拆模后试块质量:kg;6. 抗压强度:MPa;7. 抗折强度:MPa。

根据实验数据,对试块模具的性能进行分析:1. 模具尺寸:实验中制作的试块模具尺寸准确,符合设计要求;2. 模具重量:实验中制作的试块模具重量适中,便于运输和使用;3. 混凝土配合比:实验中制备的混凝土配合比合理,满足实验要求;4. 养护时间:实验中试块养护时间充足,确保混凝土强度;5. 拆模后试块质量:实验中拆模后试块质量良好,表面平整,无变形;6. 性能测试:实验中试块抗压强度和抗折强度均达到设计要求。

第1篇一、项目背景随着我国汽车、电子、电器等行业的发展,对精密金属制品的需求日益增加。

压铸作为一种高效、节能、环保的金属成型工艺,广泛应用于各类产品的制造中。

为了确保压铸件的质量和性能,试模环节至关重要。

本报告针对某型号压铸件进行试模,总结试模过程中的经验与教训,为后续生产提供参考。

二、试模目的1. 确保压铸件尺寸精度和表面质量;2. 优化模具结构,降低生产成本;3. 提高生产效率,缩短生产周期;4. 评估压铸工艺参数,为生产提供依据。

三、试模过程1. 模具设计:根据产品图纸,设计压铸模具,包括型腔、浇注系统、冷却系统等。

2. 模具加工:按照模具设计图纸,进行模具加工,确保模具精度和表面质量。

3. 模具装配:将加工好的模具零件进行装配,确保模具的刚性和密封性。

4. 工艺参数确定:通过实验,确定压铸工艺参数,如熔体温度、压射速度、保压压力、冷却时间等。

5. 压铸实验:在确定的工艺参数下,进行压铸实验,观察压铸件的尺寸精度、表面质量、内部缺陷等。

6. 数据分析:对实验数据进行整理和分析,评估压铸件的质量和性能。

四、试模结果1. 尺寸精度:压铸件尺寸精度达到产品图纸要求,无明显的尺寸偏差。

2. 表面质量:压铸件表面光滑,无明显的缺陷,如气孔、夹杂等。

3. 内部缺陷:压铸件内部无明显的缩松、冷隔等缺陷。

4. 生产成本:通过优化模具结构和工艺参数,降低了生产成本。

5. 生产效率:压铸实验证明,压铸件生产周期可缩短20%。

五、总结与建议1. 优化模具设计:在保证模具刚性和密封性的前提下,简化模具结构,降低生产成本。

2. 严格控制工艺参数:根据实验结果,确定合理的熔体温度、压射速度、保压压力、冷却时间等工艺参数。

3. 加强过程控制:在生产过程中,严格控制熔体温度、压射速度、保压压力等关键参数,确保压铸件质量。

4. 优化生产线:提高生产线自动化程度,降低人工成本,提高生产效率。

5. 持续改进:针对试模过程中发现的问题,持续改进模具设计、工艺参数和生产工艺,提高产品质量。

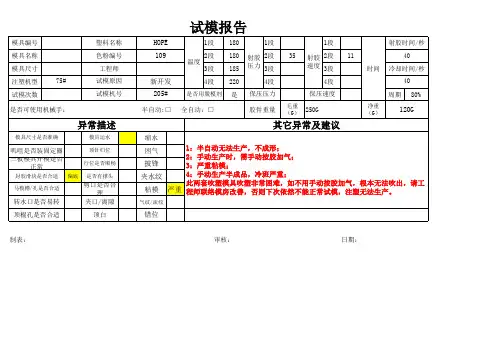

试模报告表范文一、试模基本信息。

产品名称:超级酷炫小零件(我自己瞎起的名,因为这小玩意儿真的很独特)模具编号:007号(感觉像特工的专属模具呢)试模日期:[具体年月日]试模人员:我和我的小伙伴们(一群为了小零件奋斗的热血青年)二、试模目的。

就是想看看这个模具能不能顺利生产出我们心目中完美的超级酷炫小零件。

之前在图纸上画得那叫一个美,就盼着这试模能让它从幻想走进现实,然后大量生产,走向全世界,哈哈哈。

三、试模设备与材料。

设备:那台有点脾气的老注塑机(它偶尔会闹点小情绪,但是经验丰富,就像个老工匠)。

材料:超有韧性的神秘塑料粒子(其实就是我们千挑万选的一种适合这个小零件的塑料啦)。

四、试模过程。

1. 准备阶段。

我们像一群小蚂蚁准备过冬一样,把材料准备好,检查注塑机有没有“吃饱饭”(润滑油之类的),还把模具小心翼翼地安装到注塑机上,就像给它穿上了一件量身定制的衣服。

这个过程中,我的小伙伴还不小心把扳手掉地上了,那声音“哐当”一下,把我们都吓一跳,以为模具被震坏了呢。

2. 注塑阶段。

按下启动按钮的时候,我们都屏住呼吸,感觉就像在等待火箭发射一样紧张。

注塑机开始工作,塑料粒子缓缓地被注入模具,那声音“嘶嘶”的,就像塑料在模具里欢快地跳舞。

不过呢,中间有个小插曲,好像有一点塑料卡住了,机器发出了一阵奇怪的“嘎吱”声,就像它在咳嗽一样。

我们赶紧调整了一下进料速度,就像给它喂水顺顺气。

3. 脱模阶段。

当听到“叮”的一声,提示脱模的时候,我们又兴奋又紧张。

第一次脱模的时候,小零件有点黏在模具上,不肯出来,就像个调皮的小孩子赖床一样。

我们又调整了脱模剂的用量,第二次再试的时候,小零件就顺利地被“生出来”啦,那一瞬间我们都欢呼起来,就像迎接新生儿一样。

五、试模结果。

1. 外观方面。

小零件的大体形状是出来了,但是有几个小地方有点瑕疵。

就像一个本来很漂亮的脸蛋上有几颗小痘痘一样。

有个小角落有点不平整,像是被谁捏了一下,还有一些小的飞边,就像小零件长了小胡子一样,这可不行,得想办法修整。

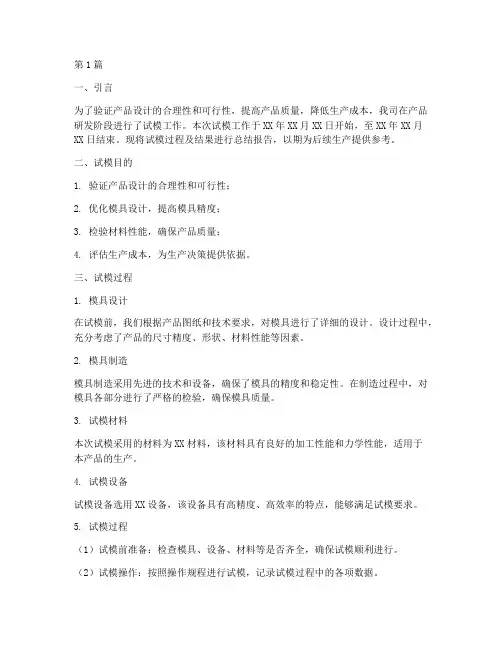

第1篇一、引言为了验证产品设计的合理性和可行性,提高产品质量,降低生产成本,我司在产品研发阶段进行了试模工作。

本次试模工作于XX年XX月XX日开始,至XX年XX月XX日结束。

现将试模过程及结果进行总结报告,以期为后续生产提供参考。

二、试模目的1. 验证产品设计的合理性和可行性;2. 优化模具设计,提高模具精度;3. 检验材料性能,确保产品质量;4. 评估生产成本,为生产决策提供依据。

三、试模过程1. 模具设计在试模前,我们根据产品图纸和技术要求,对模具进行了详细的设计。

设计过程中,充分考虑了产品的尺寸精度、形状、材料性能等因素。

2. 模具制造模具制造采用先进的技术和设备,确保了模具的精度和稳定性。

在制造过程中,对模具各部分进行了严格的检验,确保模具质量。

3. 试模材料本次试模采用的材料为XX材料,该材料具有良好的加工性能和力学性能,适用于本产品的生产。

4. 试模设备试模设备选用XX设备,该设备具有高精度、高效率的特点,能够满足试模要求。

5. 试模过程(1)试模前准备:检查模具、设备、材料等是否齐全,确保试模顺利进行。

(2)试模操作:按照操作规程进行试模,记录试模过程中的各项数据。

(3)试模结果分析:对试模结果进行分析,评估产品性能和模具质量。

四、试模结果及分析1. 产品性能(1)尺寸精度:产品尺寸精度达到设计要求,符合国家标准。

(2)形状:产品形状符合设计图纸,无明显变形。

(3)表面质量:产品表面光滑,无明显划痕、气泡等缺陷。

2. 模具质量(1)模具精度:模具精度达到设计要求,无明显磨损。

(2)模具稳定性:模具在试模过程中运行稳定,无异常现象。

3. 材料性能(1)力学性能:材料力学性能符合设计要求,具有较好的强度和韧性。

(2)加工性能:材料加工性能良好,易于加工。

4. 生产成本(1)模具成本:模具成本合理,符合预算。

(2)材料成本:材料成本合理,符合预算。

五、结论1. 产品设计合理,可行性高。

2. 模具设计精度高,稳定性好。

冲压模具试模报告一、试模目的:本次试模旨在验证设计和制造的冲压模具的准确性和可行性,并对其进行性能和工艺参数的评估,以确保模具满足生产需要。

二、试模材料:本次试模选取了厚度为1mm的冷轧板材作为材料,以模拟实际冲压生产过程。

三、试模设备和工艺参数:试模设备主要包括冲床、模具和辅助工具等。

冲床型号为XXX,模具材料为优质合金钢。

工艺参数如下:1.预压力:40吨2.冲裁力:100吨3.下模时间:0.5s4.上模时间:0.3s5. 冲裁速度:200mm/s6.冲裁次数:100次四、试模过程及结果:1.模具安装:将模具安装到冲床上,并进行调整,确保模具正确对位和固定。

2.调试参数:根据工艺参数,调试冲床的参数,保证冲压过程的准确性和稳定性。

3.试模过程:根据试模工艺,依次进行预压、下模、上模和冲裁等操作,连续进行100次。

4.试模结果:经过100次试模,冲压件的尺寸和形状保持稳定,无明显的变形、裂纹和毛刺等缺陷,达到了预期的效果。

五、试模评估:1.模具准确性:试模结果表明,模具的准确性较高,冲压件的尺寸和形状符合设计要求,达到了预期的效果。

2.模具可行性:试模过程中,模具没有发生损坏或失效的情况,证明模具的可行性较高,具有较长的使用寿命。

3.工艺参数评估:根据试模结果和实际操作,工艺参数调整合理,冲裁速度和次数能够满足生产需求,并保持了一定的安全裕度。

4.试模总结:本次试模结果良好,模具准确性和可行性都得到了验证,工艺参数也基本符合要求,可以进行正式的生产。

六、改进措施:根据试模过程中发现的问题和需求1.优化模具结构设计,提高冲裁精度和效率。

2.加强模具材料的选取和热处理工艺,提高模具的硬度和耐磨性。

3.优化工艺参数,进一步提高生产效率和冲裁质量。

七、结论:通过本次试模,验证了设计和制造的冲压模具的准确性和可行性,证明了其在生产中的可靠性和稳定性。

同时,根据试模结果,提出了相应的改进措施,以进一步优化模具性能和生产效率。

冲压试模报告

报告名称:冲压试模报告

报告编号:XXXXX

报告日期:XXXX年XX月XX日

目的:

本次冲压试模报告的主要目的是对XXX产品进行冲压性能试验并得出结论,为下一步开发、生产和销售提供参考。

试验方法:

试验设备:XXX冲床

试验模具:XXX模具

材料:XXX材料

试验过程:

1.按照试验要求,准备好材料和模具。

2.将材料放入模具,放置在冲床上。

3.设置好冲击力、冲程等参数,进行试验。

4.重复以上步骤,记录各个试验数据。

试验结果:

通过冲压试模试验得出以下结论:

1.材料的拉伸性能良好,成型效果优秀。

2.模具的使用寿命长,可以进行批量生产。

3.在不同的参数设置下,试验结果有所差异,在实际生产中需要根据具体情况进行调整。

建议:

1.根据试验结果,推荐确保材料的质量,以保证产品的成型效果。

2.需要对模具进行维护保养,延长其使用寿命。

3.在实际生产中需要进行参数调整,以保证产品质量和生产效率。

结论:

本次冲压试模试验结果表明,所使用的材料和模具均可用于批量生产,但需要根据实际情况进行参数调整,提高生产效率和产品质量。

附:本次试验结果详细数据表格。

试验编号材料厚度(mm) 冲剪孔直径(mm) 冲床冲程(mm) 力矩(kN.m) 成型结果

1 2 20 40 5 良好

2 2.5 25 45 7 优秀

3 3 30 50 10 良好

4 3.

5 35 55 13 一般

5 4 40 60 1

6 良好

以上数据仅供参考,具体情况还需要根据实际生产情况进行调整。

试模报告

模具编号: 1004004 试模啤机: 试模日期:2011.2.23 啤塑条件第2 次试模时存在问题建议胶料/ 颜色ABS(白色)

料斗温度( O C)

烧咀温度( O C)

一炉温度

二炉温度

三炉温度

尾炉温度

前模温度

后模温度

热水口温度

射胶压一100

射胶压二83

射胶压三

射胶压四

保压一此模是属: 正常啤塑( 满足生产时) □

非正常啤塑时( 啤样办) □

保压二

参加人员: 模具工程师: 制作组长 :

保压三模具设计师:

射胶一速35

射胶二速13 模温测量:

射胶三速

射胶四速

射胶五速

保压速

进料量( mm)

切换位置一( mm)

切换位置二( mm) 热咀热流道切换位置三( mm)

切换位置四( mm)

保压切换位置一(mm)

背压

倒索( mm)

试模中途故障/ 上落模维修记录

回料转速( RP M)

□中途故障落障抢修后可试出

射胶时间( S) 8

□中途故障要另行排期再试

冷却时间( S) 15 周期时间( S) □其它事故

简述 :

记录人: ( 试模组)

模厚( mm)

锁模力( TON)

审核: 顶出行程( mm)。

试模报告表范文一、试模基本信息。

产品名称:超酷小玩意(就先这么叫吧,这名字比较符合这产品有趣的灵魂 )模具编号:007(没错,就像那个超级特工一样神秘的编号 )试模日期:[具体日期]试模人员:我和我的小伙伴们(一群为了这个小玩意努力奋斗的热血青年 )二、试模目的。

1. 看看这个新设计的模具能不能顺利把我们脑海里超酷的小玩意完美呈现出来。

就像是厨师想知道新菜谱能不能做出美味佳肴一样,充满期待又有点小紧张呢 。

三、试模设备及材料。

设备:那台超大型号、看起来就很厉害的注塑机(它工作起来嗡嗡响,感觉像个正在发力的大力士 ),还有一些辅助设备,像冷却装置(就像给小玩意降降温的小风扇一样)和脱模装置(关键时刻把小玩意从模具里解救出来的小助手)。

材料:我们选用了一种超有韧性、质感还特别好的塑料原料。

这原料摸起来滑溜溜的,就像在摸一块高级的玉石一样(它可没玉石那么贵 )。

四、试模过程。

1. 准备阶段。

我们像照顾小婴儿一样小心翼翼地把模具安装到注塑机上,拧紧每一个螺丝,确保它稳稳当当的。

这时候就感觉自己像个精密的机械师,每个动作都得精准无比 。

然后把塑料原料按照精确的量加进去,就像给烤箱里加面粉一样,多一点少一点都可能影响最后的成果呢。

2. 注塑过程。

按下启动按钮的那一刻,感觉就像发射火箭一样激动人心。

注塑机开始嗡嗡作响,塑料原料就像被施了魔法一样,缓缓地注入模具里。

这个过程中我们眼睛都不敢眨一下,死死盯着看有没有什么异常情况,就像猫盯着老鼠洞一样专注 。

3. 冷却阶段。

注塑完成后,冷却装置就开始发挥作用啦。

这时候就像是在等蛋糕在烤箱里慢慢烤熟的过程,心里默默祈祷一切顺利。

我们在旁边焦急地走来走去,时不时摸一摸模具,看看温度是不是降下来了。

4. 脱模阶段。

终于到了最关键的脱模时刻啦!当脱模装置轻轻一顶,小玩意从模具里慢慢露出来的时候,我们都屏住了呼吸。

就像拆礼物一样,既兴奋又害怕里面不是自己想要的东西 。

还好,小玩意顺利脱模了,那一刻我们就像打了胜仗的士兵一样欢呼起来 。

压铸试模报告范文压铸试模是用来模拟实际压铸工艺过程的工具,通过试模可以评估压铸工艺的可行性、优化工艺参数、检测缺陷等。

下面是一份压铸试模报告的范文,供参考。

一、试模目的及背景本次压铸试模旨在评估产品的铸造工艺参数,验证试模的可行性,提供数据支撑和技术参考。

二、试模设计和工艺参数1.试模设计试模采用A380铝合金材料,模具结构为单腔,流道设计采用冷却水道,冷却水道直径为8mm,间距为45mm。

模具采用H13热作模具钢材料制造。

2.工艺参数试模的铸造参数如下:-压铸机型号:XXX-射压:XXXMPa-射速:XXXm/s-铸造温度:XXX℃-模具温度:XXX℃三、试模过程及结果分析1.试模过程根据试模设计和工艺参数,进行试模工艺过程。

具体步骤如下:-清洗和预热压铸机,确保机器干净和温度稳定;-加热模具到设定温度,保持一定时间使温度均匀;-注入熔融金属到模腔,射压和射速控制在设定值范围内;-冷却模具,待金属凝固;-打开模具,取出试模;-对试模进行尺寸检测和缺陷评估。

2.结果分析对试模进行尺寸检测和缺陷评估,结果如下:-尺寸检测:试模的尺寸符合设计要求,误差在允许范围内;-缺陷评估:试模表面出现气孔和毛刺等缺陷,但缺陷严重程度较低,不会影响产品性能。

四、结论和建议1.结论本次压铸试模证明了所选的铸造工艺参数的可行性,试模的尺寸符合要求。

然而,在试模过程中发现了一些缺陷,需要进一步优化工艺参数,提高模具表面质量。

2.建议根据试模结果-对模具表面进行修磨,消除毛刺和气孔等表面缺陷;-优化流道设计,减少熔融金属中的气体和杂质;-调整铸造温度和模具温度,以优化金属的流动性和凝固过程。

以上建议将有助于提高模具表面质量和产品的整体性能。

五、总结本次压铸试模验证了选定的工艺参数的可行性,并提供了数据支撑和技术参考。

在今后的生产中,可以根据试模结果对工艺参数进行优化,以提高产品质量和生产效率。

以上是一份压铸试模报告的范文,通过试模过程和结果分析,评估铸造工艺的可行性,并提出建议和改进措施。

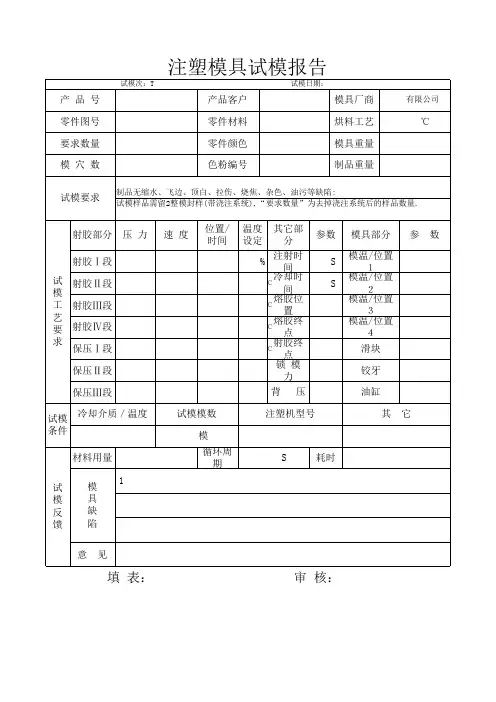

试模报告模板一、试模前准备工作1.确认模具结构,包括核心、腔、动模、静模间隙等信息。

2.检查模具相关零部件是否完好,如导柱、导套、顶出针等。

3.清洁模腔表面,并涂抹防锈剂。

4.检查注塑机,确保其正常工作。

5.准备注塑料、辅助原料和相关工具。

二、试模过程1. 安装模具1.将模具安装到注塑机上,并调整好中心线,确保模具精度达到要求。

2.安装辅助元器件,如水口、热流道等。

2. 开始试模1.开始预热注塑机,并调整好进料口的温度。

2.将注塑料加入注塑机的喂料斗中。

3.启动注塑机,在取出机构就位前保持注塑机的较低速度。

4.将注塑机调节到所需的注射速率,开始注射。

5.确认塑料充满模腔,并保持一段时间,确保塑料充分熔合。

6.开始注射后保持注塑机的压力不变,并确认模具的尺寸和质量是否满足要求。

7.每次注塑后,须清理注塑机的机筒和喂料斗内残留的塑料。

3. 售后维护完成试模后,及时清洗注塑机,将模具拆卸并清洗干净,并进行维护和保养。

三、试模结论此次试模结果符合要求,并能够达到预期的尺寸和质量标准。

在实际应用中,须根据具体需要进行调整和修正,以达到最佳效果。

四、备注历次试模情况记录表:试模时间试模人员模具编号试模结果2022-01-01 XXXX XXXX 合格2022-03-01 XXXX XXXX 不合格2022-05-01 XXXX XXXX 合格2022-07-01 XXXX XXXX 合格2022-09-01 XXXX XXXX 合格注:本报告模板仅供参考,实际的试模过程和要求应根据具体情况进行确认和调整。