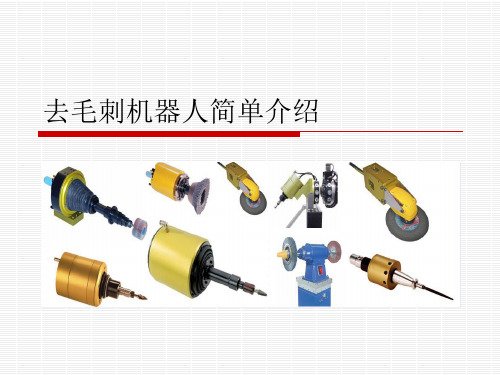

浮动去毛刺主轴优点

- 格式:doc

- 大小:192.17 KB

- 文档页数:3

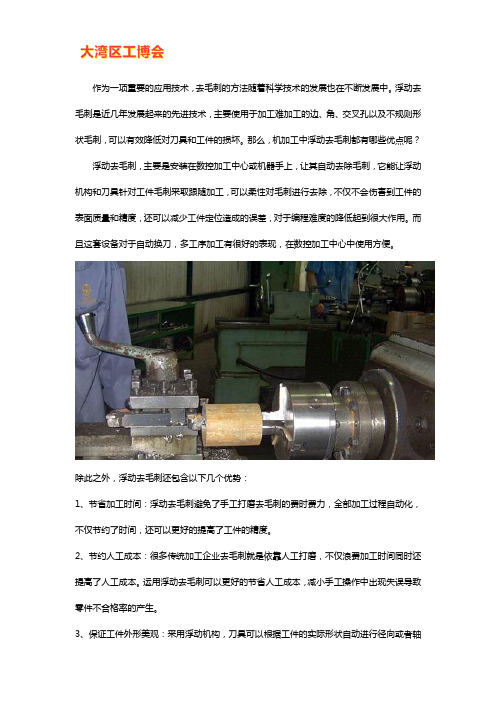

作为一项重要的应用技术,去毛刺的方法随着科学技术的发展也在不断发展中。

浮动去毛刺是近几年发展起来的先进技术,主要使用于加工难加工的边、角、交叉孔以及不规则形状毛刺,可以有效降低对刀具和工件的损坏。

那么,机加工中浮动去毛刺都有哪些优点呢?浮动去毛刺,主要是安装在数控加工中心或机器手上,让其自动去除毛刺,它能让浮动机构和刀具针对工件毛刺采取跟随加工,可以柔性对毛刺进行去除,不仅不会伤害到工件的表面质量和精度,还可以减少工件定位造成的误差,对于编程难度的降低起到很大作用。

而且这套设备对于自动换刀,多工序加工有很好的表现,在数控加工中心中使用方便。

除此之外,浮动去毛刺还包含以下几个优势:1、节省加工时间:浮动去毛刺避免了手工打磨去毛刺的费时费力,全部加工过程自动化,不仅节约了时间,还可以更好的提高了工件的精度。

2、节约人工成本:很多传统加工企业去毛刺就是依靠人工打磨,不仅浪费加工时间同时还提高了人工成本。

运用浮动去毛刺可以更好的节省人工成本,减小手工操作中出现失误导致零件不合格率的产生。

3、保证工件外形美观:采用浮动机构,刀具可以根据工件的实际形状自动进行径向或者轴向的偏移。

这样不仅能保证工件的美观,让去毛刺的效果一致;还可以避免刚性主轴去毛刺不均匀,程序复杂的问题产生。

4、不用考虑过载的问题:主轴采用压缩空气驱动,没有电线可以保证操作者安全,5、加工稳定性强:对于不同的材料,浮动去毛刺设备可以根据不同的材料预设浮动压力,让加工保持平稳。

6、提高了工作效率:浮动去毛刺设备安装十分简便,它可以直接安装在机床上,不需要任何附加的装置,同样,拆卸更换也很容易,这样一来极大的节省了安装时间,而且运用高速气动主轴,可以高效去飞边、毛刺、溢边,让加工效率提升很多。

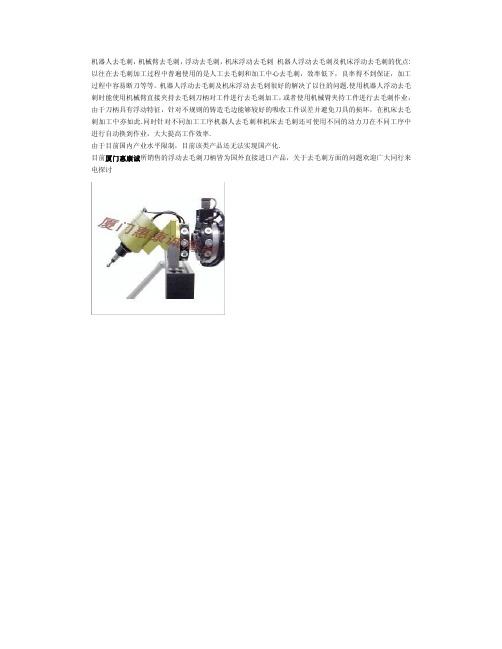

机器人去毛刺,机械臂去毛刺,浮动去毛刺,机床浮动去毛刺机器人浮动去毛刺及机床浮动去毛刺的优点: 以往在去毛刺加工过程中普遍使用的是人工去毛刺和加工中心去毛刺,效率低下,良率得不到保证,加工过程中容易断刀等等。

机器人浮动去毛刺及机床浮动去毛刺很好的解决了以往的问题.使用机器人浮动去毛刺时能使用机械臂直接夹持去毛刺刀柄对工件进行去毛刺加工,或者使用机械臂夹持工件进行去毛刺作业,由于刀柄具有浮动特征,针对不规则的铸造毛边能够较好的吸收工件误差并避免刀具的损坏,在机床去毛刺加工中亦如此.同时针对不同加工工序机器人去毛刺和机床去毛刺还可使用不同的动力刀在不同工序中进行自动换到作业,大大提高工作效率.

由于目前国内产业水平限制,目前该类产品还无法实现国产化.

目前厦门惠康诚所销售的浮动去毛刺刀柄皆为国外直接进口产品,关于去毛刺方面的问题欢迎广大同行来电探讨。

TECHNO EIGHT CO.,LTD.最新最新去毛刺技术介绍去毛刺技术介绍KREUZ 的核心技术平行移动机构+圆柱坐标机械手5轴多关节自由曲线加工X ・Y ・Z 轴+高刚性α・β轴MSI 的核心技术超小型DC 无刷马达与各种加工相适应的主轴开发周边设备的开发振子式振子式浮动装置浮动装置去毛刺专用去毛刺专用DCDCDC无刷马达主轴无刷马达主轴•広州帝紅能汽車治具有限公司Techno 集团法人集团法人代表代表八牟礼辰夫KREUZ 集团法人集团法人代表代表中田周一TechnoEight 的综合技术汽车车身焊接线・座椅焊接线系统制造商,产品在全世界被采用。

从日本的2个工厂・中国的4个工厂(上海・广州)向全世界提供最新的具有日本水平的高技术和高品质。

TECHNO EIGHT CO.,LTD.集成最新加工技术的Techno 集团,提供融合了去毛刺技术世界最高峰的KREUZ 公司和高扭矩小型马达的MSI 公司核心技术的系统。

帝紅能機械製造(上海)有限公司以掌握去毛刺的全部技术为志向,只追求工件的数量,以KREUZ 独自开发的【Roboter 】和【刀具工艺构想】为支柱,驱使所有的技术不断地向毛刺发起挑战。

国内外国内外技术合作方技术合作方技术合作方((排名不分先后排名不分先后))Shanghai Guangzhou●●WORLDWIDE DEBURRING SYSTEM By KREUZ FAMILY2008年日系汽车部品采购销售展示会&广州汽车展展出机Techno 集团法人集团法人代表代表八牟礼辰夫TECHNOEIGHT 的综合技术汽车车身焊接线・座椅焊接线系统制造商,产品在全世界被采用。

从日本的2个工厂・中国的4个工厂(上海・广州)向全世界提供最新的具有日本水平的高技术和高品质。

WORLDWIDE DEBURRING SYSTEM by KREUZ FAMILY国土交通省根据根据国土交通省国土交通省国土交通省公布的资料公布的资料公布的资料,,国产车・进口车的召回台数每年在4百万百万~~7百万台。

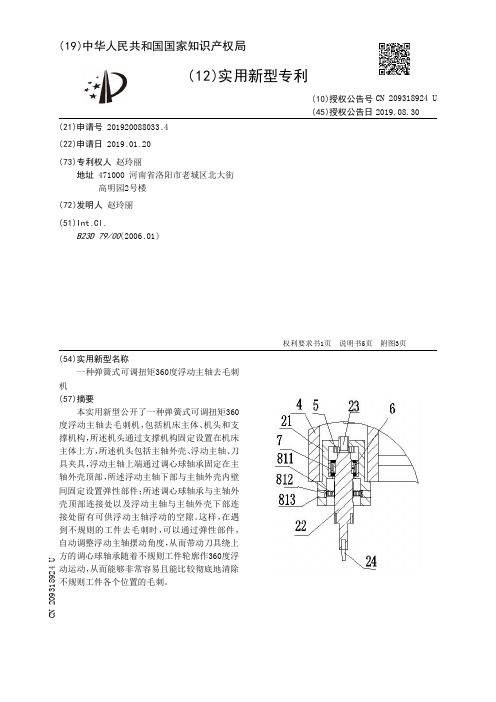

430W气压式浮动主轴(压铸件去毛刺专用)作者:年富章建刚姜峰来源:《中国科技博览》2019年第13期[摘要]毛刺在模具领域又称为飞边、披锋,一般是指零件成型时由于配合的问题导致原料溢出而在分型线上形成的多余料;在金属加工领域是指金属加工过程中残留在加工面边缘的不规则金属部分。

金属或非金属零件在加工生产的过程中,会产生形状不一、大小不同的毛刺,如模锻、压铸、注塑成型零件的飞边,焊接件挤出的残料,以及冲压、机加工过程中材料的残留。

[关键词]430W;气压式浮动主轴;压铸件去毛刺专用;中图分类号:F230-4 文献标识码:A 文章编号:1009-914X(2019)13-0244-01毛刺是注塑件极为常见的一种缺陷,大多数发生在模具滑移部件与零件的贴合面和部件与部件的贴合面上,如动模与静模贴合的分型面上、滑块与工件的滑配部位、顶杆与顶杆孔之间的间隙处等。

其产生的原因有:—是模具及机台问题,如模具型腔分布不平衡、模具排气不良、模具老化、滑动部件受力不均、机台锁模力失效等;二是材料因素,如流动性过大,润滑剂过多;三是参数设置不当,如设置的温度、压力、速度过高。

金属件毛刺硬而尖锐,对于压铸类零件,毛刺主要是由于分型面不齐或有缺陷产生;对于机加零件,毛刺的产生与零件本身特性及刀具参数有紧密关系;对于焊接零件及冲压件,大型毛刺的产生是由于焊接参数及模具参数的不合理导致的。

1、430W气压式浮动主轴设计中需要解决的技术难题金属件有压铸件、焊接件、机加工件及冲压件等,这些工件在生产的过程中由于加工工具(如模具、刀具等)的缺陷、加工工艺参数的不当等多种因素会导致零件分型面上或加工边缘处产生毛刺。

但由于金属件毛刺相较非金属件要坚硬许多,对于毛刺较大且不均匀的零件,如焊接件及压铸件,即使通过离线编程技术或借助其它设备获取机器人高精度的加工轨迹,也会因为刀具切削量过大或切削量时常突变使刀具使用寿命降低,甚至直接崩断并破坏零件。

浮动去毛刺主轴机构工业机器人去毛刺更简便

在金属零件制造加工过程中,由于各种原因,产品中普遍存在着毛刺。

毛刺的存在对金属零件带来诸多危害,严重影响零件的加工质量、尺寸精度、制造成本、生产效率、使用性能等。

但是传统的人工去毛刺不仅效率低下,而且易出现加工后的产品表面粗糙、不均匀等问题。

机器人去毛刺解决了企业去毛刺困难的问题,不仅有效提高生产效率,并且降低成本,提高产品良率。

机器人装载加工主轴,固定工件,成为主流的机器人去毛刺方案。

Kasite4036DC-T主轴

德国制造Kasite4036DC-T主轴是专为浮动去毛刺而设计的柔性单元,适合安装于各种机器人(机械手)或者固定加工单元,可以气动调节与工件接触压力,360°保持压力一致,保证了各个位置加工后表面光滑。

4036DC-T主轴解决了机器人(机械手)对各种工件精密加工去毛刺的技术难题。

-速度高达60000转/分钟

-无级调速

-适合不同的刀具和材料

-尺寸小重量轻仅1kg

-夹持刀具最大尺寸8mm

-能耗低,效率高

-维护成本低

-自动调节负载,适用于加工各材料

-主轴和HSK刀柄集成使用在大型数控机床上一次装夹即可完成各种切削加工和去毛刺

随着技术的不断更新和发展,机器人浮动去毛刺将是大势所趋,这大大降低了加工成本,提高了企业的价格竞争优势。

浮动去毛刺动力头浮动去毛刺动力头1、引言本文档旨在介绍浮动去毛刺动力头的功能、特点和使用方法,以帮助用户对该产品有全面的了解。

2、产品概述2.1 动力头简介浮动去毛刺动力头是一种可以与配合使用的装置,用于去除工件表面的毛刺。

其具有高效、精确和自动化的特点,极大地提高了生产效率和产品质量。

2.2 主要特点- 浮动去毛刺动力头采用先进的传感器技术,具备自动检测并确定毛刺位置的能力。

- 动力头配备高速旋转刀具,可快速而精确地去除毛刺。

- 动力头与之间采用浮动连接,能够自适应工件表面的不平整度。

- 具备自动化控制功能,可与的运动进行同步。

2.3 主要应用领域浮动去毛刺动力头广泛应用于金属加工、汽车制造、航空航天等领域,特别适用于对工件表面进行高效、精确去毛刺的场景。

3、使用方法3.1 前期准备在使用浮动去毛刺动力头之前,需先将其与进行适配和安装。

确保连接稳固,并进行相应的调试和测试。

3.2 正式操作- 将待处理的工件放置在工作平台上,并确保固定牢靠。

- 启动,并通过控制面板或程序控制完成工件的移动和定位。

- 使用操作浮动去毛刺动力头,将刀具对准毛刺位置。

- 按下启动按钮,刀具开始旋转并进行去毛刺的操作。

- 完成去毛刺后,停止和动力头的运动,取出处理完的工件。

4、附件本文档涉及的附件包括:- 浮动去毛刺动力头技术参数表- 浮动去毛刺动力头安装示意图- 浮动去毛刺动力头使用说明书5、法律名词及注释- 浮动连接:指通过一定的机构或装置实现两个物体间的连接,并具有能够自适应表面不平整度的能力。

- 毛刺:指工件表面上的突出或粗糙部分,通常由工艺加工过程中遗留的材料或其他因素引起。

- 自动化控制:指通过计算机或其他控制设备对机器、设备或系统进行控制和操作的一种方式。

浮动主轴原理

浮动主轴原理在机械工程领域主要应用于精密机床、尤其是磨床和电火花加工机床中,其设计目标是提高加工精度和工件表面质量。

浮动主轴的基本原理如下:

1.动态平衡补偿:浮动主轴的关键特点是主轴能够在一定的范围内自由浮动或自我调节位置。

这种浮动机制通常通过一套精密的空气轴承或者液体静压轴承实现,这些轴承能在无接触或微接触状态下支撑主轴,使主轴能够根据加工过程中受到的力自动调整自身的位置,从而抵消因切削力、热变形等因素引起的振动和位移,保持良好的加工稳定性。

2.减振效果:浮动主轴由于没有金属与金属之间的直接接触,大大减少了摩擦力和由此产生的振动,可以有效降低加工过程中的颤振现象,提升加工精度和表面粗糙度。

3.自适应能力:当工件存在一定程度的不平整时,浮动主轴能够随着工件表面的变化而相应地调整角度和位置,使得刀具始终保持最佳的切削状态。

总结来说,浮动主轴原理利用先进的轴承技术和力学控制理论,使主轴系统具备了高精度、低震动、自适应能力强等特性,对于精密加工特别是超精密加工有着极其重要的意义。

柔性系统浮动去毛刺主轴自动化打磨去毛刺解决方案在加工工件的时候会出现很多毛刺,毛刺越多,其质量标准越低,因此去毛刺是一项非常必要且重要的工作。

但去毛刺却也是一个棘手的问题,传统的去毛刺方法,不仅人工成本高,而且效率低下。

速科德Kasite电主轴及驱动系统,机器人加载去毛刺主轴,固定工件,快速、高效地实现自动化去毛刺。

KaSite主轴具有体积小、重量轻、高转速、高精度、大扭矩等特点,在自动化去毛刺中起到至关重要的作用。

下面一起来看看速科德三款高性价比的去毛刺主轴。

1、柔性去毛刺浮动主轴4036DC-TKasite4036DC-T是带有柔性浮动系统的高速精细电主轴,利用气压无级调节接触压力,让浮动机构和刀具针对工件毛刺采取跟随加工,柔性去除毛刺,这不仅不会伤害到工件的表面质量和精度,还可以减少工件定位造成的误差。

4036DC-T主轴速度可达60000转/分钟,尺寸小、重量轻,仅1kg,并且能耗低,效率高,维护成本低,可自动调节负载,适用于加工各种材料。

2、大扭矩高速精细主轴4060ER-S在给金属零件去毛刺的时候,推荐KaSite4060ER-S主轴。

4060ER-S主轴大扭矩215NCn1,切削力更大,保证了金属零件去毛刺精度和效率。

3、风冷抛光去毛刺高速主轴4029德国SyCoteC4029主轴,转速高达60,000min-1,通过外夹具自然冷却高速主轴,可适用于数控机床、CNC加工中心抛光、钻孔、铳削、去毛刺等多用途高速切削加工。

[速科德Kasite来自德国技术]——为工业机器人(金属及复合材料加工),PCB分板(铝基板、铜基板切割),数控机床改造(提升加工效率),义齿加工(氧化错、钛合金,CAD/CAM),广告行业(非金属材料、柔性材料加工),陶瓷插芯(内外圆研磨),微孔加工,浮动去毛刺,切削铳削等精细加工提供高速主轴应用解决方案!。

Floating 120400 浮动主轴说明书

一.Floating 120400 浮动主轴简介

型号:FLOATING 120400

功率:400W

转速:40000r/min

夹头:φ3.175~φ7

重量:5.6Kg

适用工件:大多数镁铝,锌合金压铸件,钢材冲压件,复合材料,塑料去披锋,修边,打磨,抛光

安装范围:工业机器人。

非标设备,固定工作台

优点:1、采用浮动机构,极大的降低了机器人示教和及编程难度。

2、主轴采用电主轴,速度高,功率大,能提高工作效率。

3、自适应产品公差,披风大小,所导致的不一致。

4、加工不同材料可以预设浮动压力。

5、连接工业机器人标准法兰。

6、安装工具:旋转锉,铣刀,毛刷,磨头。

7、安装原理:气动浮动机构,主轴可在轴向360°任意角度

偏摆。

外形图微信:zoharxu。