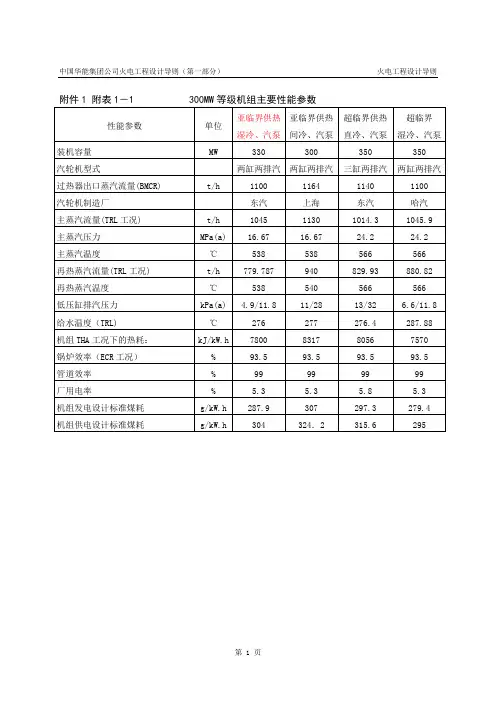

300MW汽轮机技术参数

- 格式:xls

- 大小:22.00 KB

- 文档页数:2

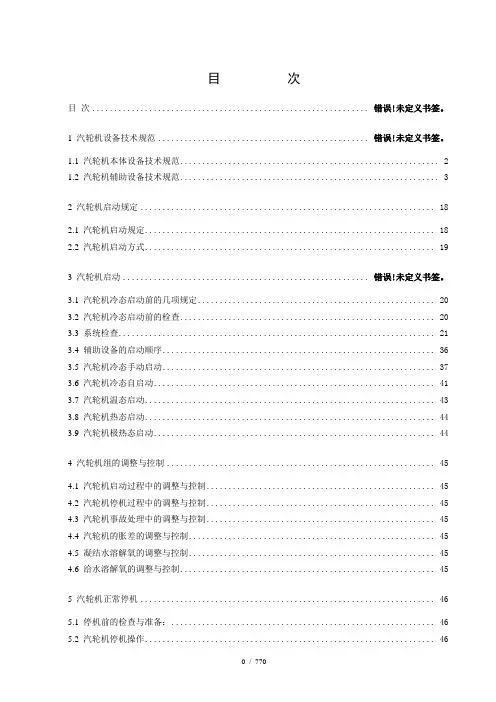

目次目次............................................................... 错误!未定义书签。

1 汽轮机设备技术规范................................................ 错误!未定义书签。

1.1 汽轮机本体设备技术规范 (2)1.2 汽轮机辅助设备技术规范 (3)2 汽轮机启动规定 (18)2.1 汽轮机启动规定 (18)2.2 汽轮机启动方式 (19)3 汽轮机启动........................................................ 错误!未定义书签。

3.1 汽轮机冷态启动前的几项规定 (20)3.2 汽轮机冷态启动前的检查 (20)3.3 系统检查 (21)3.4 辅助设备的启动顺序 (36)3.5 汽轮机冷态手动启动 (37)3.6 汽轮机冷态自启动 (41)3.7 汽轮机温态启动 (43)3.8 汽轮机热态启动 (44)3.9 汽轮机极热态启动 (44)4 汽轮机组的调整与控制 (45)4.1 汽轮机启动过程中的调整与控制 (45)4.2 汽轮机停机过程中的调整与控制 (45)4.3 汽轮机事故处理中的调整与控制 (45)4.4 汽轮机的胀差的调整与控制 (45)4.5 凝结水溶解氧的调整与控制 (45)4.6 给水溶解氧的调整与控制 (45)5 汽轮机正常停机 (46)5.1 停机前的检查与准备: (46)5.3 降负荷及停机注意事项 (47)6 汽轮机的事故处理 (47)6.1 事故处理原则 (48)6.2 故障停机条件及停机步骤 (48)6.3 主蒸汽参数不符合规定 (49)6.4 汽轮机发生水冲击 (49)6.5 凝结器真空低 (50)6.6 油系统故障 (50)6.7 汽轮机发生振动 (51)6.8 汽轮机超速 (51)6.9 运行中汽轮机叶片损坏或断落 (51)6.10 厂用电中断 (52)6.11 汽轮机轴承或推动轴承磨损 (52)7 汽轮机辅助设备 (52)7.1 无盐水系统运行 (52)7.2 润滑油系统运行 (53)7.3 密封油系统运行 (55)7.4 循环水系统运行 (56)7.5 闭冷水系统运行 (60)7.6 凝结水系统运行 (60)7.7 定子冷却水系统运行 (61)7.8 辅助蒸汽系统运行 (62)7.9 给水除氧系统运行 (62)7.10 轴封系统运行 (69)7.11 真空系统运行 (69)7.12 旁通系统投运 (69)8 汽轮机组的试验 (70)8.1 汽轮机试验的规定 (70)8.2 汽轮机膨胀试验 (70)8.3 辅助油泵(AOP)、盘车油泵(TOP)、事故油泵(EOP)试验 (71)8.4 主汽门(MSV)、高压调节门(CV)、再热主汽门(RSV)、再热调节汽门(ICV)活动试验8.5 真空严密性试验 (72)8.6 抽汽逆止门试验 (72)8.7 汽轮机调节系统静态试验(阀位动作试验) (72)8.8 汽轮机保护装置试验 (73)8.9 主机保护试验 (74)8.10 MSV RSV 严密性检查 (74)8.11 汽轮机超速试验 (74)8.12 汽轮机甩负荷试验 (75)附图一:汽轮机冷态启动曲线附图二:汽轮机温态启动曲线附图三:汽轮机热态启动曲线附图四:汽轮机极热态启动曲线附图五:汽轮机正常正常停机曲线附图六:再热汽室与HP第一级金属允许温差附图七:主蒸汽门、再热汽门允许温差附图八:主蒸汽门外壳金属允许温差附图九:汽轮机控制阀外壳金属允许温差附图十:汽轮机启动状态控制阀门开启顺序附图十一:汽轮机停机状态控制阀门开启顺序附图十二:汽轮机1200rpm暖机曲线附图十三:汽轮机3000rpm暖机曲线附图十四:汽轮机初始负荷保持曲线附图十五:汽轮机高压缸暖机曲线1 汽轮机设备技术规范1.1 汽轮机本体设备技术规范1.1.1 本体设备技术规范·汽轮机型号:TCDF-33.5;·亚临界、单轴、单再热、双排汽、凝汽式汽轮机;·额定功率:300MW;·最大出力:(VWO+5%OP)334.5MW;·额定转速:3000r.p.m;·转动方向:从汽轮机向发电机看为逆时针;·抽汽级数:8级;·汽轮机级数:26级;高压缸8级、中压缸6级、低压缸6×2级;·末级叶片长度:850.9mm;·临界转速:高、中压转子一阶:2065r.p.m低压转子一阶:2167r.p.m发电机一阶:1347r.p.m发电机二阶:3625r.p.m·汽轮机热耗:7972kj/kw.h·汽轮机汽耗:2.39kj/kwh·额定蒸汽参数:主蒸汽压力:16.67Mpa(绝压);主蒸汽温度:538℃;主蒸汽流量:929t/h;再热汽压力:3.74 Mpa(绝压);再热汽温度:538℃;再热汽流量:767t/h;额定背压:0.0049Map1.2 汽轮机辅助设备技术规范1.2.1 无盐水系统设备规范:1.2.1.1 凝结水输送泵台数:1台/每台机型号:GNB-6型效率:65%流量:95m3/h扬程:88m汽蚀余量:1.2m转速:2937.r.p.m·电动机:型号:Y200L2-2型功率:37kw电压:380v绝缘等级: B接线方式: Δ转速:2950r.p.m数量:1台/机容量:500m3外型尺寸:圆型、立式;直径Ф9560mm;高8923mm1.2.2 润滑油系统设备规范1.2.2.1 主油箱:数量: 1台/机容量:195000升 (20 m3 )1.2.2.2 主油泵:型式:离心泵出力:56.7dm3/秒排放压力:1370Kpa转速(正常):3000r.p.m最高转速: 3600r.p.m1.2.2.3 增压泵:型式:油驱动泵出力:56.7dm3/秒排放压力:176.4Kpa1.2.2.4 高旁油站 (瑞士)·冷却风机型号: OK-R1-S07-1.2-M电压: 400v频率: 50HZ转速: 1370r.p.m功率: 0.18kw电流: 0.75/1.3A·高压油泵型号: QX23-006-R-VIM出力: 7.2 l/min功率: 4Kw压力: 240Pbar电压:400v转速:1435 r.p.m·高压油泵电机电压:400v电流:8.9A频率: 50HZ功率: 4KW转速: 1430 r.p.m功率因素: 0.81.2.2.5 冷油器:型式:立式、直流、表面管式冷却,两台,内部为不锈钢管型号:YL-180-2型冷却水量:336/t/h铜管根数:924根铜管尺寸:Ф16mm×1.0mm台数:2台/机1.2.2.6 辅助油泵(AOP)、盘车油泵(TOP)、事故油泵(EOP)、排烟机设备规范见表1。

新300MW水氢氢汽轮发电机结构介绍、技术交底一、概述本型汽轮发电机为三相二极同步发电机,由汽轮机直接拖动。

本型汽轮发电机的冷却采用“水氢氢”方式,即定子线圈(包括定子引线,定子过渡引线和出线)采用水内冷,转子线圈采用氢内冷,定子铁心及端部结构件采用氢气表面冷却。

集电环采用空气冷却。

机座内部的氢气由装于转子两端的轴流式风扇驱动,在机内进行密闭循环。

励磁采用“机端变压器静止整流的自并励励磁系统”。

二、总体结构发电机定子机座由三段把合而成,即机座、汽端端罩及励端端罩,三者分别运输至工地,再连接成一整体。

连接处设有橡皮圆密封及气密罩,气密罩在发电机安装时,在现场与机座和端罩相焊接。

四组氢气冷却器水平安装在两端罩的顶部冷却器包内。

循环冷却水管从侧面与氢气冷却器相连接。

内端盖固定在端罩内,风扇导风环则固定在内端盖上,内端盖和导风环采用高强度环氧树脂及高强度玻璃布和玻璃毡模压成型。

内端盖及风扇罩是构成电机风路的主要部件之一,过去一般采用金属件。

由于它们位于定子绕组端部,需考虑放电距离和漏磁场产生的涡流而引起的额外损耗。

采用玻璃钢后,不但降低了损耗,也有利于机组的安全运行。

内外挡油盖、油密封座及过渡环和轴承均固定在端盖上。

励端内外挡油盖、油密封座及过渡环和轴承均设有对地绝缘。

碳刷架与集电环相对应,置于发电机励端。

发电机转子与汽轮机转子之间采用刚性连接,联轴器置于汽轮机轴承箱内。

在碳刷架和稳定轴承处设有隔音罩,隔音罩上开有调整碳刷用的操作门。

隔音罩采用引风式通风结构,冷空气自运行层进入,热空气经风道从运行层部排出。

1、通风冷却发电机以氢气作为主要冷却介质,采用完全密闭循环通风方式,定子绕组采用单独的水冷却系统,而氢气冷却系统,包括风扇和氢气冷却器则完整地置于发电机内部。

发电机采用径向多流式密闭循环通风,定子铁心沿轴向分为71段,各段之间的通风高度为8mm,与机座的相应幅板构成九个风区,其中四个风区为进风区,五个风区为出风区。

300m w机组原则性热力系统计算-CAL-FENGHAI.-(YICAI)-Company One1已知:1、汽轮发电机组型号:N300-16.8/550/550 实际功率:300MW初参数:16.18Mpa,550℃;再热汽参数:(3.46Mpa,328℃)/(3.12 Mpa 550℃)排汽参数:0.005 Mpa x=9%给水泵出口压力: 17.6 Mpa,给水泵效率:ηa=0.85凝结水泵出口压力:1.18 Mpa除氧器工作压力: 0.588 Mpa机组效率:ηmηg=0.98*0.99=0.9702不考虑回热系统的散热损失,忽略凝结水泵焓升。

2、锅炉型号:SG1000-16.77/555/555锅炉效率:ηb=0.925 管道效率:ηp=0.983、全厂汽水损失:D l=0.01D B (D B为锅炉蒸发量)轴封漏汽量:Dsg=1.01Do (Do为汽轮机新汽量)轴封漏汽焓:h sg=3049kJ/kg轴封加热器压力:Psg=0.095 Mpa汽轮机进汽节流损失为:4%中压联合汽门压损:2%各抽汽管道压损:6%小汽机机械效率:ηml=0.98设计:根据已知数据,及水蒸汽焓熵图,查出各抽汽点焓值后,作出水蒸汽的汽态膨胀线图如下:二、计算新汽流量及各处汽水流量1、给水泵焓升:(假设除氧器标高为35m)△hpu=1000(P入-P出)V/ηa=1000[17.6-(0.588+0.35)]*0.011/0.85=21.56(kJ/kg)给水泵出口焓值h=h入+△hpu=667.2+21.56=688.8(kJ/kg)2、大机及小机排汽焓:h c=xh¹+(1-x)h¹¹=0.09*137.72+(1-0.09)*2560.55=2342.295(kJ/kg)3、根据所知参数知道,#1、2、3GJ疏水为未饱和水除氧器内为饱和水,#1、2、3、4DJ疏水为饱和水轴加、凝结器内为饱和水。

前言哈尔滨汽轮机厂制造的N300-16.7/537/537型汽轮机,是以美国西屋公司的30万千瓦考核机组的技术为基础,通流部分等经过合理的设计改进后的一台新型汽轮机,它保留了30万千瓦考核机组的技术特点,又通过通流部分的优化设计,使其可靠性和经济性有较大的提高。

本说明书仅适用于哈尔滨汽轮机厂优化设计并制造的30万千瓦汽轮机的启动、运行和维护,而对于机组在安装后的初始启动,只供参考。

特别是机组在非正常工况时,必须以运行人员的实践经验和正确判断,决定是否有必要采取特殊的措施。

本书中第三部分“控制方式”的编写,是以西屋公司DEH MOD Ⅱ型装置为基准,不一定与用户实际选用配置的设备相同,故只供参考。

特别指出机组在最初六个月的运行期间,汽轮机应采用单阀控制方式。

1、汽轮机监视仪表30万千瓦汽轮机装有本书所列的各类监视仪表,用来观察机组的启动、运行和停机状况。

这些监视仪表的输出量,图标记录仪进行记录。

1.1汽缸膨胀测量仪当机组从冷态进入升温和带负荷状态时,温度的变化必然导致汽缸的膨胀。

汽缸膨胀测量仪用来测量汽缸从低压缸死点向前轴承箱方向的轴向膨胀量,前轴承箱沿着加润滑剂的纵向键可以自由移动。

当汽缸膨胀时,如果机组的自由端在倒键上的滑动受阻,则会造成机组的严重损坏。

汽缸膨胀测量仪实际上是测定前轴承箱相对死点(基础)的移动量,并记录当机组起、停和负荷、蒸汽温度变化时汽缸的膨胀量和收缩量。

在这些瞬时工况下如果指示值出现异常现象,则运行人员应当对它加以分析。

在负荷、蒸汽参数和真空相似的情况下,这种仪表所指示的前轴承箱的相对位置,应该基本上是相同的。

汽缸膨胀没有报警和跳闸限制值。

仪表指示的汽缸膨胀值应和以前在同样运行工况下的读数进行比较,若两者存在较大差异,运行人员就应该作出判断,通常可采用在低压缸撑脚,轴承箱底座与台板接触面上加润滑脂改善润滑的方法来加以处理,有时候也需要调整轴承⒉座,使之膨胀顺畅。

1.2转子位置测量汽轮机装有两个转子位置测量仪,以测量转子的推力盘相对于轴承座的轴向位置,由于蒸汽的作用,推力盘对位于其两侧的推力瓦块施加轴向压力,由此引起的轴瓦磨损使转子轴向移动将在转子位置测量仪上显示出来。

附件一山东里能集团煤炭地下气化示范工程2×300M W机组汽轮机技术协议(编号:销技2003/040)供方:上海汽轮机有限公司需方:山东里能集团有限责任公司设计方:华北电力设计院二零零三年五月二十九日目录1.技术协议书依据及有关文件2.厂址条件及设备使用条件3.汽轮机主要技术规范及性能4.本体结构设计要求及参数5.汽封、本体疏水、排汽缸喷水和润滑油系统的设计要求和技术规范6.汽机调节及保安系统7.性能保证值8.性能试验及其他协议9.机组的启动及运行要求10.供货及设计分工11.规程、标准、工厂检查和试验见证及产品质量保证12.资料交换13. 售后服务14.设计联络会15. 附加说明附页供货范围山东里能集团有限责任公司2×300MW汽轮机技术协议书1.协议书依据及有关文件1.1 协议书依据本协议是订货合同的组成部分,与合同同时生效,具有同等效力。

2.厂址条件及设备使用条件2.1 厂址条件2.1.1 设备安装地点:山东省济宁市以西10km。

2.1.2 电厂海拔高度:39.8m(黄海基准)2.1.3 电厂气温:年平均13.9℃2.14年平均气压101310Pa(待定)2.15 多年平均风速 2.9m/s(待定)2.16 30年最大10分钟平均风速 24.4m/s(待定)2.1.7年平均相对湿度:69%2.1.8 历年极端最高气温:41.6℃2.1.9 历年极端最低气温:-19.4℃2.1.7 地震烈度:7度(按7度设防)2.2 设备使用条件2.2.1 机组运行方式:定压或变压运行。

变压运行负荷范围为18~85%额定功率。

2.2.2 机组布置方式;汽轮发电机组室内纵向布置,从机头向发电机方向看,润滑油管道布置待定。

2.2.3 负荷性质:带基本负荷并可调峰运行,调峰范围为40%~100%额定负荷,满足两班制运行的要求。

2.2.4 机组安装检修条件:机组运转层标高为12.6m;最大起吊高度要求主钩距运转层11m(包括横担高度3m);最大起吊重量,低压外缸下部92.6t。

5. 凝汽器组合方案1.工程概况2.先决条件3.操作顺序4.详细指南5.附录凝汽器组合方案1.工程概况1.1常规岛300MW汽轮机配有两台凝汽器,其壳体采用低碳钢全焊结构。

凝汽器主要由波形伸缩节、接颈、壳体、钛材冷却管、管板、隔板、支撑管及前后水室、低加等部件组成。

1.2主要参数及几何尺寸:型号:N-14000型型式:单壳对分双流表面式冷却面积:14028㎡凝汽器总重量:425t(包括低加)壳体重量:118t(不含冷却管)接颈重量:56t1#、2#低加总重:51.2t凝汽器外形尺寸:15345×8540×14130㎜凝汽器壳体尺寸:10350×7460×8000㎜接颈组装尺寸:(9400×7460/6350×7460)×5270冷却管规格:φ25×1㎜φ25×0.7㎜长度10.35m冷却管安装数量:每台17266,重约60t壳体整体拖运重量:158t2.先决条件2.1人员资格2.1.1所有人员经过适当考核并熟悉程序。

2.1.2钳工具有正确拼装凝汽器的基本知识和能力。

2.1.3起重工具有大件拖运、吊装的操作和指挥能力。

2.1.4焊工必须经过培训并具有相应项目的合格证。

2.2人力、主要工机具、消耗品2.2.1所有人力、主要工机具和消耗品见附录A。

2.2.2所有测量及检查仪器都应有有效的检验合格证。

2.3技术先决条件2.3.1图纸及技术文件①凝汽器设备制造图。

②汽轮发电机基础施工图。

③电力建设施工及验收技术规范。

④火电施工质量检验及评定标准。

2.3.2设备的初始状况①设备已按供货清单进行了清点、整理,检查产品的数量、质量、规格,有问题的应作好记录。

②按照施工的先后顺序,合理堆放设备的材料。

2.3.3施工区域的初始状况①已达到适当的清洁度要求。

②施工场地平整,主、辅平台已搭设。

③工机具配备到位。

2.3.4注意事项①施工前应进行详尽的技术交底工作,使每一个施工人员均了解凝汽器结构及组装顺序和方法。

300MW汽轮机热力计算一、热力参数选择1.类型:N300-16.67/537/537机组形式为亚临界、一次中间再热、两缸两气1.额定功率:Pel=300MW;高压缸排气压力prh=p2=3.8896MPa;中压缸排汽压力p3=p4=0.7979Mpa;凝汽器压力Pc=0.004698Mpa;汽轮机转速n=3000r/min;2.其他参数给水泵出口压力Pfp=凝结水泵出口压力Pcp=机械效率ƞni=发电机效率ƞg=加热器效率ƞh=3、相对内效率的估计根据已有同类机组相关运行数据选择汽轮机的相对内效率:高压缸,ƞriH= ;中压缸,ƞriM= ;低压缸ƞriL=4、损失的估算主汽阀和调节汽阀节流压力损失:Δp0=再热器压损ΔPrh=0.1Prh=中压缸联合气阀节流压力损失ΔP‘rh=0.02 Prh=中低压缸连通管压力损失Δps=0.02ps=低压缸排气阻力损失Δpc=0.04pc=一、汽轮机热力过程线的拟定1、在焓熵图上,根据新蒸汽压力p0= 和新蒸汽温度t= ,可确定汽轮机进气状态点0(主汽阀前),并查的该点的比焓值h0= ,比熵s= ,比体积v=2、在焓熵图上,根据初压p0= 和主汽阀和调节气阀节流压力损失Δp= 以确定调节级级前压力p‘0= p-Δp= ,然后根据p‘和h的交点可以确定调节级级前状态点1,并查的该店的温度t‘0= ,比熵s’= ,比体积v‘=3、在焓熵图上,根据高压缸排气压力prh = 和s= 可以确定高压缸理想出口状态点为2t,并查的该点比焓值hHt = ,温度tHt= ,比体积vH=4、在焓熵图上,根据高压缸排气压力prh = 和再热器压损Δprh= 可以确定热再热压力p’rh =prh-Δprh= ,然后根据p’rh和再热蒸汽温度tth= 确定中压缸进气状态点为3(中压缸联合气阀前),并查的该点的比焓值h’rh = 比熵3‘rh= ,比体积v’rh=5、在焓熵图上,根据热再热压力p’rh = 和中压缸联合气阀节流压力损失Δp’rh= ,可以确定中压缸气阀后压力p’’rh =p’rh-Δp’rh= 然后根据p’’rh与h’rh的交点可以确定中压缸气阀状态点4,并查得该点的温度t’’h = ,比熵s’’rh= 比体积v’’rh=若将中、低压缸的热力过程线分别用直线画出,则进行如下步骤:①在焓熵图上,根据中压缸排气压力ps = 和s’rh= 可以确定中压缸理想出口状态点5t,并查得该点比焓值hmt = ,温度tMt= ,比体积vMt= ,由此可以得到中压缸理想比焓降ΔHt M=h’rh-hmt= ,进而可以确定中压缸实际比焓降ΔHi M=ΔHtM-ƞriM= ,再根据h’rh、ΔHiM和ps可以确定中压缸实际出口状态5,并查得该点比焓值hs = ,温度ts= ,比体积vs= ss=②在焓熵图上,根据中压缸排汽压力Ps= 和中低压缸连通管压力损失Δps = ;可以确定低压缸进气P’s=Ps-Δps= ,然后根据P’s和中压缸排汽比焓hs 可以确定低压缸进气状态点6,并查得该点的温度t’s= ,比熵t’s= ,比体积v’s=③在焓熵图上,根据凝汽器压力pc = 和低压缸排气阻力损失Δpc=可以确定低压缸排气压力p’c =pc+Δpc=④在焓熵图上,根据凝汽器压力pc = 和ss= 可以确定低压缸理想状态出口状态点7t,并查得该点比焓值hct = ,温度tct= ,比体积vct= ,干度x ct = 。

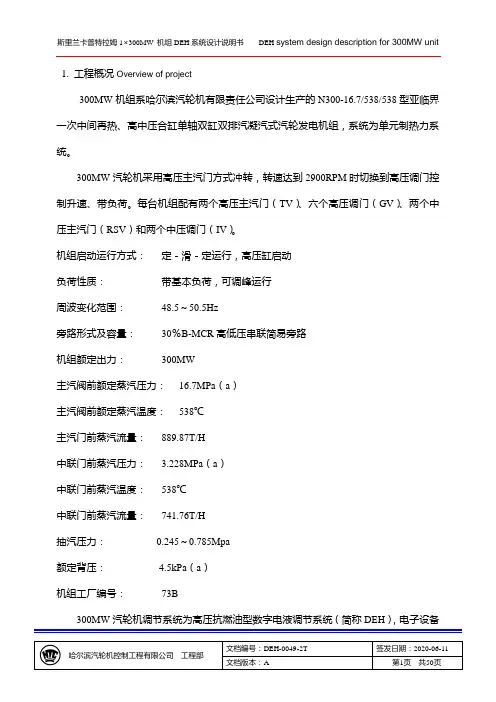

1. 工程概况Overview of project300MW机组系哈尔滨汽轮机有限责任公司设计生产的N300-16.7/538/538型亚临界一次中间再热、高中压合缸单轴双缸双排汽凝汽式汽轮发电机组,系统为单元制热力系统。

300MW汽轮机采用高压主汽门方式冲转,转速达到2900RPM时切换到高压调门控制升速、带负荷。

每台机组配有两个高压主汽门(TV)、六个高压调门(GV)、两个中压主汽门(RSV)和两个中压调门(IV)。

机组启动运行方式:定-滑-定运行,高压缸启动负荷性质:带基本负荷,可调峰运行周波变化范围:48.5~50.5Hz旁路形式及容量:30%B-MCR高低压串联简易旁路机组额定出力:300MW主汽阀前额定蒸汽压力:16.7MPa(a)主汽阀前额定蒸汽温度:538℃主汽门前蒸汽流量:889.87T/H中联门前蒸汽压力: 3.228MPa(a)中联门前蒸汽温度:538℃中联门前蒸汽流量:741.76T/H抽汽压力:0.245~0.785Mpa额定背压: 4.5kPa(a)机组工厂编号:73B300MW汽轮机调节系统为高压抗燃油型数字电液调节系统(简称DEH),电子设备采用了上海西屋控制系统有限公司的OV ATION系统,液压系统采用了哈尔滨汽轮机厂有限责任公司成套的高压抗燃油EH装臵。

本说明书仅涉及DEH电气部分,液压部分请参考相关资料。

The steam turbine, type N300-16.7/538/538, manufactured by HTC is tandem compound, single reheat, regenerative, double exhaust, condensing, multi-cylinder design with combined HP-IP and separate LP casing, 3000 rpm speed, directly coupled with Generator. One boiler feeding one steam turbine thermodynamic system is applied to the power plant.The steam turbine rolls up and accelerates controlled by throttle valves (i.e. TV control mode). At 2900 rpm, control of speed is transferred from the throttle valves (TV control mode) to the governor valves (GV control mode). Each unit is equipped with two throttle valves (TV), six governor valves (GV), two reheat stop valves (RSV) and two interceptor valves (IV).Start up and operation mode: be capable of start up on TV control mode and operation on constant pressure-sliding pressure-constant pressure mode.Load carrying: be capable of operation on rated load or on peaking load service either. Tolerant frequency swing rang: 48.5~50.5 HZ.Bypass configuration and size: 30%-MCR HP and LP simplified bypass in series.Rated load: 300MWRated inlet steam pressure of main stop valve (MSV, i.e. TV): 16.7MPa (a)Rated inlet steam temperature of main stop valve: 538 ℃Inlet steam flow of main stop valve: 889.87 T/HExtraction steam pressure: 0.245~0.785MPaInlet steam pressure of reheat stop valve (RSV): 3.228MPa (a)Inlet steam temperature of main stop valve: 538 ℃Inlet steam flow of reheat stop valve: 741.76 T/HRated back pressure: 4.5kPa (a)Turbine serial number: 73BDigital electro-hydraulic control system (DEH) equipped with high pressure fire-resistant fluid system is applied to 300MW turbine. Ovation system supplied by shanghai Westinghouse is used for DEH system as hardware. EH fluid system is designed and supplied by HTC.This system design description (SDD) concerns DEH system only. EH fluid system refers to relevant documents.2. 系统配臵及组成DEH system configuration and modulesDEH控制系统均采用了上海西屋控制系统有限公司的OV ATION系统。

摘要本文在具体分析300MW汽轮机的工作环境和汽轮机设计要求的情况下,对调节级和压力级进行了合理的选型与设计,并探讨了调节级、压力级的热降、效率和结构特点,进一步明确了调节级、压力级在汽轮机经济运行中的作用。

同时,针对高压级段某级具体的参数,对该级进行了详细的热力计算,得到了较合理的计算结果,该结果也印证了高压级段的工作特性:高压级段通流部分的高度一般不大,几何尺寸的变化比较平缓,叶栅的端部损失和级内各个间隙的漏气损失在级的损失中所占的比重较大,级效率不够高。

在分析汽轮机通流部分特点的基础上,绘制了汽轮机结构示意图。

关键词:汽轮机热力计算调节级压力级目录摘要 (1)第一章绪论 (3)1.1 我国电力工业发展概况 (3)1.2我国汽轮机发展概况 (4)1.3毕业论文的主要内容 (5)第二章流通部分选型设计 (7)2.1压力级的选型与设计 (7)2.2 喷嘴的热力计算 (9)2.3 动叶部分计算 (14)2.4级内损失和级效率 (18)2.5调节级的选型与设计 (22)第三章汽轮机结构设计 (24)3.1汽轮机本体结构 (24)3.2汽轮机冷却蒸汽系统 (28)3.3高压主汽调节联合阀支架 (28)3.4高压调节阀 (30)3.5滑销系统 (32)第四章小结 (34)4.1本文的主要工作 (34)4.2存在的问题和不足 (34)4.3心得体会 (34)参考文献 (36)第一章绪论1.1 我国电力工业发展概况电力是国民经济发展的基本条件,是社会基础设施的重要组成部分。

经济要发展,电力要先行。

电力工业的发展,不但推动了电力设备制造业和安装业的发展,同时也推动了与之相关的科研工作的发展。

我国是世界上电力生产最早的国家之一,早在19世纪80年代初(1882年)就开始生产电力。

然而直到“六五”之前,我国的电力工业发展一直非常缓慢。

因此在“六五”、“七五”特别是“八五”计划期间,国家将增加发电设备装机容量作为一件大事来抓,取得了明显的成绩。

300MW机组汽机运行规程第一篇主要技术性能及设备规范1 概述N300—16.7/537/537型汽轮机由汽轮机厂制造(引进美国西屋公司技术制造)。

它与SG -1025/17.44—M8型亚临界、中间再热、强制循环、汽包式锅炉及QFSN—300—2型汽轮发电机配套成单元制系统发电设备。

N300-16.7/537/537型汽轮机是亚临界、中间再热,单轴、双缸、双排汽、凝汽式汽轮机,它具有八段非调整抽汽的给水加热系统。

本机组高压转子有1+11级,中压转子有9级,低压转子为2×7级。

高压转子是冲动、反动混合式,其中第一级(调节级)为冲动式。

高、中压转子与低压转子、低压转子与发电机转子之间用刚性联轴器联接。

汽轮机旋转方向:顺时针方向(面对机头看)。

汽轮机的设计特点:高压缸调节级蒸汽流动方向与中压缸中流动方向一致,蒸汽在高压缸其余各级流动方向与中压缸中流动方向相反,低压缸采用对称分流结构,这样显著地减少了推力轴承的负荷。

2 汽轮机主要技术性能2.1 汽缸高、中压缸为双层缸,通流部分相对布置。

高、中压外缸是合金钢铸件,以水平中分面分成上、下两半,上缸搁在下缸上,下缸由四只向上弯曲的猫爪支托,猫爪的支承面与汽缸的中分面基本一致。

两只分开的高压内缸和中压内缸,其材料及分缸形式与外缸相同。

内缸由外缸水平中分面支承,内缸顶部和底部用定位销导向,以保持对汽轮机轴线的正确位置,同时允许其随温度变化自由地膨胀和收缩。

低压缸由一个外缸、二个内缸和一个隔热罩组成,低压内缸和外缸均由钢板焊接而成。

2.2 转子高中压转子是由整体合金钢锻件加工制成。

一根单独分开的短轴栓于高中压转子的前轴承端,以构成推力轴承的推力盘以及带动主油泵叶轮和超速遮断器。

低压转子同样也由整体合金钢锻件加工制成。

低压转子在全部装完叶片和加工后,进行过热箱试验和精确的动平衡试验。

高中压转子和低压转子之间用一个法兰式刚性联轴节连接。

这样形成的旋转单元是由高压转子推力轴承轴向定位,低压转子依次用一刚性联轴节连接发电机。

第一章 300MW汽轮发电机第一节概述同步发电机是生产电能的基本设备,是电网的心脏,它的运行可靠性直接影响电网运行及向用户安全、经济地供电。

运行中的发电机,绕组和铁芯都要发热,所产生的热量和电机的输出功率有着密切的关系。

电机的输出功率越大,其发热量也越多,当超过额定值时,便会使电机的温度过高而超过绝缘允许值。

反之,人为地提高和增大冷却的效果,使冷却剂在相同时间内带走更多的热量,则发电机输出的功率就越大。

由此可见,电机的冷却能力在一定程度上影响了发电机出力的大小。

当今世界上大容量发电机组采用的冷却方式通常有三种:全氢冷方式、定子线圈水冷其余为氢冷(水氢氢)方式、双水内冷(水水空)方式。

我国目前生产的300MW发电机多采用后两种;表3-1-1给出了目前我国三大电机厂所生产的300MW汽轮发电机的主要额定参数。

该表表明,QFSN-300-2型汽轮发电机都是水氢氢冷却方式,即定子绕组为水内冷,转子绕组为氢内冷,定子铁芯为氢表冷的冷却方式。

QFS-300-2型汽轮发电机采用的是双水内冷(水水空)方式,即定子绕组、转子绕组均为水内冷,定子铁芯为空冷的冷却方式。

双水内冷发电机,为我国首创。

水内冷技术的应用,为提高发电机容量开辟了一条新的道路。

由于水的冷却能力比空气大50倍,因此发电机的定子和转子采用了水内冷后,可以大幅度地提高发电机的出力。

但相对于全氢冷和水氢氢冷却的发电机来说,定、转子绝缘引水管漏水而导致的故障较多;对全氢冷和水氢氢发电机来说,由于其转子采用氢内冷,不会发生因水内冷转子的绝缘引水管漏水而导致的故障,所以运行的可靠性较之水冷转子为高。

因为目前新建和扩建的火电厂单机容量均采用300MW及以上的发电机组、尤其以300MW机组居多,所以,本篇以东方电机股份有限公司所设计制造的QFSN-300-2-20型三相同步交流发电机为主,介绍300MW汽轮发电机组的结构、原理及运行维护知识,对其它机型做简要介绍。

300MW机组培训教案——给水泵汽轮机组给水泵汽轮机组一、概述给水泵是发电厂重要辅机之一,它的单机功耗最大,为了提高经济性现在一般采用汽动给水泵,配一台电动给水泵作为启停及备用。

这次我厂300MW机组配备2台50%的汽动给水泵,一台30%电动给水泵。

给水泵汽轮机采用变压运行,电动给水泵采用液力偶合器调速。

二、给水泵汽轮机的优点:1、可满足给水泵向高速发展阶段驱动要求,并提供不受限制的驱动功率。

2、给水泵汽轮机采用主机抽汽作为汽源,可使主机末级蒸汽量减少,从而降低了末级叶片高度和末级汽流全速损失,提高了主机的内效率。

3、给水泵汽轮机与给水泵独立于电网之外,不受电网周波的影响可保持给水泵转速的稳定。

4、给水泵汽轮机与给水泵直接相连,传动效率训于液力偶合器。

5、如果有辅助蒸汽,可实现整个机组的启动。

三、我厂区给水泵汽轮机为纯凝汽器,低压汽源采用四段抽汽排汽排入复水器,当负荷下降到一定程度时,可自动切换到高压汽源——高压缸排汽。

我厂给水泵汽轮机的主要参数:型号:NK50/56型式:单轴、单缸、单流、反动式、纯凝汽、再热器冷段蒸汽外切换。

额定功率:3900KW额定转数:5226r/min运行方式:变参数、变负荷、变转数高压进汽:压力1.155—4.004MPa温度239—326℃低压进汽:压力0.747 MPa温度328 ℃高、低压汽源的选择上,主要考虑了高低压汽源的温度基本相同,在汽源切换过程中不会对给水泵汽轮有较大的热冲击。

四、给水泵汽轮机的汽缸该给水泵汽轮机为组合汽缸,因工艺原因被分为前后两部分。

前汽缸为铸造汽缸,后汽缸为焊接结构,内在导流装置,以关小排汽损失,汽缸向下排汽,排汽口采用焊接制成,与排汽管道相连,在后汽缸没有大气阀盖(排汽门),当后缸表压达到34.3kpa时,排汽门破裂,使汽缸不臻因压力过高而损坏。

五、给水泵汽机的滑锁转子相对静子的相对死点在转子推力盘工作面。

给水泵汽轮机静子的绝对死点在排汽中心。