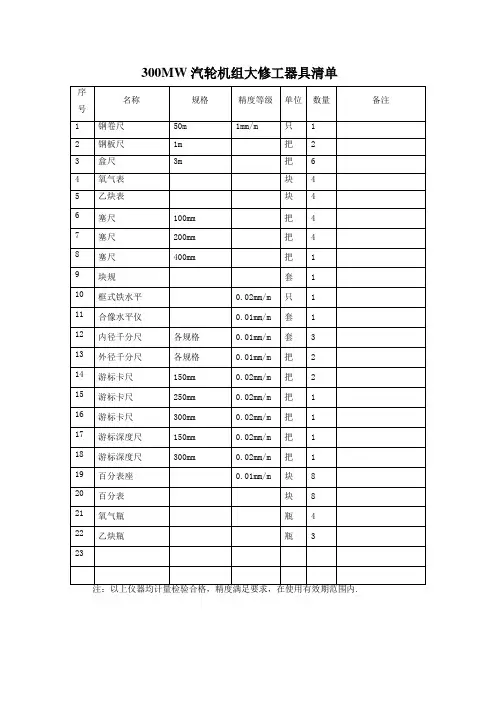

300MW汽轮机本体工具

- 格式:xls

- 大小:24.50 KB

- 文档页数:2

阿尔斯通300mw汽轮机本体2. 汽轮机本体2.1 汽轮机本体结构阿尔斯通30万千瓦级汽轮机本体结构,有其自己的特点,由于本体结构上的众多特点,构成了阿尔斯通汽轮机独特的启动方式和运行特性。

本体结构大体上和通常机组一样由转动部分和固定部分组成。

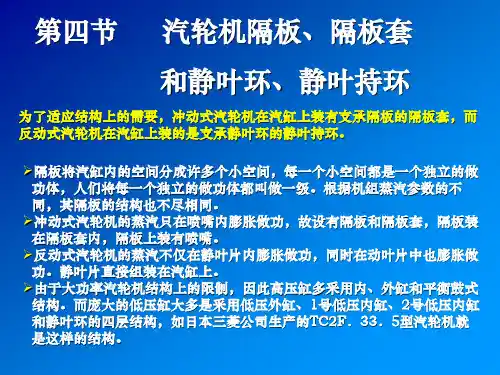

转动部分主要有:叶片、叶轮、主轴和联轴器等部件;固定部分主要有:汽缸、蒸汽室、喷嘴组、隔板、隔板套、汽封、轴承、轴承座和机座等部件组成。

本体部分结构详见附图:汽轮机通流部分纵剖面图。

2.1.1 汽缸汽轮机组的汽缸设计,分高压缸、中压缸和低压缸三缸结构布置。

汽轮机由蒸汽的热能转变成旋转机械能的热力过程就在这三个汽缸内进行的。

汽轮机组各缸结构特性详见表2—1:表2—1特高压缸中压缸低压缸性内、外缸双层结构中分内、外缸双层结构中分内、外缸双层结构中结面对开,上、下缸用螺面对开,上、下缸用螺分面对开,上、下缸构栓联接。

栓联接。

螺栓联接。

铸件加工铸件加工钢板焊接后加工级 l个调节级 12个压力级 2?5个压力级数 10个压力级中压缸总重72.2吨高压缸总重58.76吨不带转子重55.8吨不带转子重46.48吨低压缸总重211.7吨重中外上缸重15.4吨高外上缸重11.96吨低压上缸重12.02吨量中外下缸重17.41吨高外下缸重12.96吨低压下缸重11.6吨中内上缸重4.25吨内缸重13.6吨中压内缸总重17.88吨内缸为B64J,V 内缸为B64J,V 材 Q235C (法国钢种) (法国钢种) 料 (法国钢种) 外缸为ZG20CrMoV 外缸为 ZG20CrMoV,隔板 12级隔板 2?5级隔板与前9级隔板固定在内缸2?1个隔板套隔 10级隔板上。

前2级隔板固定在上板全部固定在内缸上。

后3级隔板固定在l个隔板套上,后3级隔套隔板套上。

板固定在内缸上。

设置2根导汽管: 导 4根导汽管: 2根导汽管; φ1020 ? 10mm 汽φ244 ? 40mm φ588 ? 30mm 从上部与低压缸相管与4个调速汽门相接与2个调速汽门相接接中压缸总体:高压缸总体: 4851?4010?3200mm5249?2500?2575mm 不带转子中压缸总体:不带转子高压缸总体: 4165?4010?3200mm主 3531?2500?2575mm 中外上缸: 低压缸上缸: 要高外上缸:4080?4010?1500mm 3190?4500?2260mm 尺 3441?2500?ll25mm 中外下缸: 低压缸下缸: 寸高外下缸: 3935 ?4010?2255mm 3190?4186?2350mm3420?2500?1450mm 中压内缸:高压内缸: 1835 ?1910?2200mm2230?1800?1630mm 中压内上缸;1835 ?1900?1100mm排 2根排汽管 2根排汽管 2个排汽口汽φ530mm φ1020?10mm 6320?7500mm 口汽流向下汽流向上汽流向下汽外缸:约65mm 外缸: 60mm 外缸:20mm 缸内缸: 进汽侧约内缸:进口位置最薄处内缸:中段25mm 壁 190mm, 40mm 两侧20mm。

新300MW水氢氢汽轮发电机结构介绍、技术交底一、概述本型汽轮发电机为三相二极同步发电机,由汽轮机直接拖动。

本型汽轮发电机的冷却采用“水氢氢”方式,即定子线圈(包括定子引线,定子过渡引线和出线)采用水内冷,转子线圈采用氢内冷,定子铁心及端部结构件采用氢气表面冷却。

集电环采用空气冷却。

机座内部的氢气由装于转子两端的轴流式风扇驱动,在机内进行密闭循环。

励磁采用“机端变压器静止整流的自并励励磁系统”。

二、总体结构发电机定子机座由三段把合而成,即机座、汽端端罩及励端端罩,三者分别运输至工地,再连接成一整体。

连接处设有橡皮圆密封及气密罩,气密罩在发电机安装时,在现场与机座和端罩相焊接。

四组氢气冷却器水平安装在两端罩的顶部冷却器包内。

循环冷却水管从侧面与氢气冷却器相连接。

内端盖固定在端罩内,风扇导风环则固定在内端盖上,内端盖和导风环采用高强度环氧树脂及高强度玻璃布和玻璃毡模压成型。

内端盖及风扇罩是构成电机风路的主要部件之一,过去一般采用金属件。

由于它们位于定子绕组端部,需考虑放电距离和漏磁场产生的涡流而引起的额外损耗。

采用玻璃钢后,不但降低了损耗,也有利于机组的安全运行。

内外挡油盖、油密封座及过渡环和轴承均固定在端盖上。

励端内外挡油盖、油密封座及过渡环和轴承均设有对地绝缘。

碳刷架与集电环相对应,置于发电机励端。

发电机转子与汽轮机转子之间采用刚性连接,联轴器置于汽轮机轴承箱内。

在碳刷架和稳定轴承处设有隔音罩,隔音罩上开有调整碳刷用的操作门。

隔音罩采用引风式通风结构,冷空气自运行层进入,热空气经风道从运行层部排出。

1、通风冷却发电机以氢气作为主要冷却介质,采用完全密闭循环通风方式,定子绕组采用单独的水冷却系统,而氢气冷却系统,包括风扇和氢气冷却器则完整地置于发电机内部。

发电机采用径向多流式密闭循环通风,定子铁心沿轴向分为71段,各段之间的通风高度为8mm,与机座的相应幅板构成九个风区,其中四个风区为进风区,五个风区为出风区。

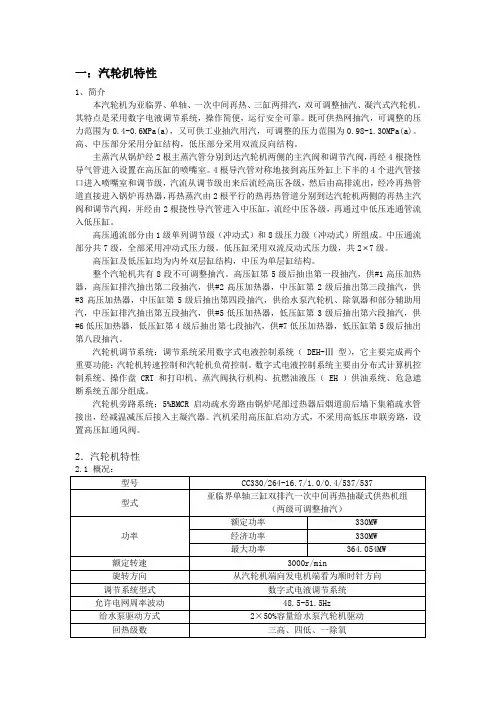

一:汽轮机特性1、简介本汽轮机为亚临界、单轴、一次中间再热、三缸两排汽,双可调整抽汽、凝汽式汽轮机。

其特点是采用数字电液调节系统,操作简便,运行安全可靠。

既可供热网抽汽,可调整的压力范围为0.4-0.6MPa(a),又可供工业抽汽用汽,可调整的压力范围为0.98-1.30MPa(a)。

高、中压部分采用分缸结构,低压部分采用双流反向结构。

主蒸汽从锅炉经2根主蒸汽管分别到达汽轮机两侧的主汽阀和调节汽阀,再经4根挠性导气管进入设置在高压缸的喷嘴室。

4根导汽管对称地接到高压外缸上下半的4个进汽管接口进入喷嘴室和调节级,汽流从调节级出来后流经高压各级,然后由高排流出,经冷再热管道直接进入锅炉再热器,再热蒸汽由2根平行的热再热管道分别到达汽轮机两侧的再热主汽阀和调节汽阀,并经由2根挠性导汽管进入中压缸,流经中压各级,再通过中低压连通管流入低压缸。

高压通流部分由1级单列调节级(冲动式)和8级压力级(冲动式)所组成。

中压通流部分共7级,全部采用冲动式压力级。

低压缸采用双流反动式压力级,共2 7级。

高压缸及低压缸均为内外双层缸结构,中压为单层缸结构。

整个汽轮机共有8段不可调整抽汽。

高压缸第5级后抽出第一段抽汽,供#1高压加热器,高压缸排汽抽出第二段抽汽,供#2高压加热器,中压缸第2级后抽出第三段抽汽,供#3高压加热器,中压缸第5级后抽出第四段抽汽,供给水泵汽轮机、除氧器和部分辅助用汽,中压缸排汽抽出第五段抽汽,供#5低压加热器,低压缸第3级后抽出第六段抽汽,供#6低压加热器,低压缸第4级后抽出第七段抽汽,供#7低压加热器,低压缸第5级后抽出第八段抽汽。

汽轮机调节系统:调节系统采用数字式电液控制系统( DEH-Ⅲ型),它主要完成两个重要功能:汽轮机转速控制和汽轮机负荷控制。

数字式电液控制系统主要由分布式计算机控制系统、操作盘 CRT 和打印机、蒸汽阀执行机构、抗燃油液压( EH )供油系统、危急遮断系统五部分组成。

第一章 汽轮机本体汽轮机是以水蒸气为工质,将蒸汽的热能转变为机械能的一种高速旋转式原动机。

与其他类型的原动机相比,它具有单机功率大、效率高、运转平稳、单位功率制造成本低和使用寿命长等一系列优点,它不仅是现代火电厂和核电站中普遍采用的发动机,而且还广泛用于冶金、化工、船运等部门用来直接拖动各种泵、风机、压缩机和船舶螺旋桨等。

在现代火电厂和核电站中,汽轮机是用来驱动发电机生产电能的,故汽轮机和发电机合称为汽轮发电机组,全世界发电总量的80%左右是由汽轮发电机组发出的。

除用于驱动发电机外,汽轮机还经常用来驱动泵、风机、压缩机和船舶螺旋桨等,所以汽轮机是现代化国家中重要的动力机械设备。

汽轮机设备是火电厂的三大主要设备之一,汽轮机设备包括汽轮机本体、调节保安及供油系统和辅助设备等。

第一节 概述KN300—16.7/537/537型300MW中间再热空冷凝汽式汽轮机为亚临界、单轴、中间再热、双缸双排汽、空冷凝汽式汽轮机。

采用数字电液调节系统(即DEH),操作简便,运行安全可靠。

高中压部分采用合缸反流结构,低压部分采用双流反向结构。

主蒸汽从锅炉经1根主蒸汽管到汽机房后通过Y型异径斜插三通分别到达汽轮机两侧的主汽阀和调节汽阀。

并由6根挠性导汽管进入设置在高压外缸的喷嘴室。

6根导汽管对称地接到高中压外缸上、下半各3个进汽管接口。

高压缸部分由1级单列调节级(冲动式)和11级(反动式)所组成。

主蒸汽经过布置在高中压缸两侧的2个主汽阀和6调节汽阀从位于高中压缸中部的上下各3个进汽口进入喷嘴室和调节级,然后再流经高压缸各级。

高压部分蒸汽由高压第七级后的向上的1段抽汽口抽汽至#1高压加热器。

高压缸排汽从下部排出经再热冷段蒸汽管回到锅炉再热器。

其中部分蒸汽由2段抽汽口抽汽至#2高压加热器。

从锅炉再热器出来的再热蒸汽经由再热热段蒸汽管到达汽轮机两侧的再热主汽阀与再热调节汽阀,并从下部两侧进入中压缸。

中压缸全部采用反动式压力级,分成2部分,共为9级,其中中压第1至5级静叶装于中压#1静叶持环上,中压第6至9级静叶装于中压#2静叶持环上。

Stork除氧器安装、使用及维护说明武汉大方机电有限公司二OO二年十月Stork除氧器安装、使用及维护说明1 一般说明STORK除氧器的设计是通过蒸汽加热除去给水中的氧。

除氧对于用水的系统非常必要,因为很少量氧就会使系统严重腐蚀。

蒸汽从水面下喷入。

除氧器同时作为混合加热器。

结构:除氧器由碳钢制成,主要由喷嘴(Stork专利)、蒸汽排管及固定支座、滑动支座等部分组成。

蒸汽排管位于水面以下,向除氧器供给加热蒸汽。

安全装置防止水回流进入除氧器供蒸汽管线(蒸汽平衡管线):为防止水有可能流入供蒸汽管线,应在供蒸汽管线上安装一个止回阀。

见附件C:带止回阀的平衡管(1)必须安装在除氧器的上方,如果加热蒸汽的压力(2)由于某些原因下降,除氧器供蒸汽管线内的压力也一同下降。

由于除氧器中的压力会短暂保持一段时间,止回阀将打开,使供蒸汽管线内的压力与除氧器内的压力一致。

这种压力均衡可防止水向反方面流动。

注意:止回阀的安装方向要正确。

2 运输和安装说明除氧器可在筒体上用钢索起吊,起吊位置必须尽可能靠近支座。

当使用钢索起吊时,一定要小心起吊。

吊索与筒身之间必须垫木块,以免损坏筒身。

不准把管接头用作吊耳起吊除氧器。

一定要小心起吊,不要因意外的移动撞坏管接头及支座。

为了使除氧器处于良好运行状态,必须严格水平放置,当除氧器放置就位后,滑动支座的支板(在运输过程中使滚轮定位)要拆除。

3 运行和试运行说明1)在给水系统和除氧器开始试运行之前,法兰接口各种配件和附件要正确紧固。

注意,首先进入除氧器之前,要使除氧器通气一段时间。

然后检查除氧器内部,不得有散落的螺母、螺栓、工具等。

除氧器要彻底清洁,所有螺栓要上紧以防止松脱。

2)确认运输所需滑动支座的固定支板已拆除。

3)除氧器上的所有设备(阀门、水位表等),应完好并处在正确的位置(开或关),而与除氧器相连的各种管道应在完好的工作状态并已彻底清洁。

4)应有有刻度的水位表,以观察到除氧器的高水位(HWL)、正常水位(NWL)和低水位(LWL)。

300MW汽轮机本体第一节技术规范1.型号:CZK300/260-16.67/0.4/538/538(合缸)型式:亚临界,一次中间再热、单抽、双缸双排汽凝汽式汽轮机、直接空冷、调整抽气供热凝汽式汽轮机2.额定功率: 300MW最大功率: 334.6MW3.额定工作参数新蒸汽压力:(高压主汽阀前) 16.7MPa新蒸汽温度: 538℃再热蒸汽压力:(中压联合汽阀前) 3.214Mpa新蒸汽温度: 538℃背压: 13.0kPa额定进汽量: 951.3t/h最大连续进汽量: 1085.3t/h4.转速: 3000r/min转向:从汽机向发电机方向看为顺时针方向5.临界转速第一阶: 1410.9r/min (发电机转子一阶)第二阶: 1606.9r/min(高中压转子一阶)第三阶: 1799.2r/min(低压转子一阶)第四阶: 3743.3r/min(发电机转子二阶)6.通流级数:总共 25 级,其中高压缸: 1 调节级 +9 压力级中压缸: 7 压力级低压缸: 2×4 压力级7.末级动叶片高度: 661mm末级叶片数量: 94 片× 22末级动叶片环形排汽面积:2×4.85m8.主机重量: 630 吨(包括高、中压阀门及其支吊架、高中压主汽管和主汽管支吊架)。

第二节本体结构、特点本机组是两缸两排汽、高中压部分采用合缸结构,高温高压蒸汽由汽缸中部进入,高中压级组反向布置。

优点是高温部分集中在汽缸中段,加上双层结构,汽缸的热应力较小,两端分别是高压缸排汽和中压缸排汽,其压力、温度均较低,使两端外汽封漏汽减小,轴承受汽封温度的影响小,还可缩短主轴长度,减少轴承数,有效地平衡轴向推力,缺点是膨胀复杂。

一、高中压部分1.高压缸设计为双层缸,外缸、内缸和喷咀室均为 ZG15Cr2M0l 铸件,最大壁厚 100mm,允许工作温度不大于 566℃。

2.高压内缸进汽端装有 4 个喷咀室,每个喷咀室在周向和竖直方向均有导向键,既可以自由膨胀,又保证进汽中心不变。

不得用于商业用途#6机大修汽轮机本体调速部分质量标准高中压部分1. 高低对轮中心:低压转子高0.45-0.50mm ;下张口0.05-0.07mm ,左右张口≤0.03mm ;圆周≤0.03mm ; 2.高中压转子跳动值:#1瓦晃度≤0.015mm ;#2瓦晃度≤0.02mm ; 主油泵小轴端部跳动:0.02mm #1瓦处轴颈跳动:0.015mm高压末级叶轮轮盘瓢偏≤0.015mm ,高压末级叶轮跳动0.03mm 高压首级叶轮轮盘跳动0.03mm ,跳动0.03mm 中压首级叶轮轮盘跳动0.03mm ,跳动0.03mm 中压末级叶轮轮盘跳动0.03mm ,跳动0.03mm #2瓦处轴颈跳动:0.015mm ,工作面瓢偏:0.02mm 推力盘非工作面瓢偏:0.015mm ,工作面瓢偏:0.02mm 中低对轮中压侧跳动:0.013mm ; 对轮晃度≤0.015mm ; 3.各轴承座与汽缸洼窝满足:轴颈测量∣a-b ∣≤0.1mm ;∣c-( a +b)/2∣≤0.05mm; 4.高中压转子轴颈:#1瓦轴径:Φ360 #2瓦轴径:Φ360 椭圆度、不柱度≦0.03mm.高中缸前后猫爪防跳螺栓间隙:0.12~0.16 猫爪下部横销两侧总间隙0.04~0.08#1轴瓦不得用于商业用途5.#1、2瓦上块与轴间隙: 0.55-0.65mm 轴承与轴承座紧力: 0.02~+0.05mm,截流孔径 : #1瓦: Φ32 #2瓦:Φ32安装时记录 : #1瓦: Φ43.2 #2瓦:Φ43.3油档间隙:浮动油挡径向总间隙0.20—0.30mm前轴承箱后油档: 左侧:0.25-0.35 右侧:0.20-0.30顶部:0.30-0.45 底部:0.15-0.20#2瓦座前: 左侧:0.25-0.35 右侧:0.20-0.30顶部:0.30-0.45 底部:0.15-0.20推力间隙: 0.4-0.45mm球面配合总间隙:0-0.05mm轴承安装尽力-0.02-+0.03推力盘顶部油挡径向间隙:0.45-0.55mm 推力瓦两侧油挡总间隙:0.4-0.58mm进油节流孔板直径:Φ33 6.高中缸前后猫爪防跳螺栓间隙:0.12~0.16猫爪下部横销两侧总间隙:0.04~0.087.高低对轮螺栓伸长量:0.38-0.42mm;8.高压缸通流部分间隙:不得用于商业用途中压缸通流部分间隙:注:1、在汽缸下半中分面处测量图示各间隙。

300MW汽轮机本体结构及运行汽轮机是一种利用燃料的热能转换成机械能的动力装置。

在电站中,汽轮机通常作为发电机的驱动力源,将蒸汽能量转换成电能。

本文将重点介绍300MW汽轮机的本体结构及其运行原理。

一、汽轮机本体结构:1.轴系结构:汽轮机的轴系结构主要包括转子、轴承和密封装置。

转子是汽轮机的核心部件,转子上安装了多级叶片,通过叶片转动来转换蒸汽的能量。

轴承用于支撑转子的旋转运动,减少机械摩擦,并承受转子产生的离心力。

密封装置用于减少蒸汽泄漏,确保汽轮机的高效运行。

2.燃烧室:燃烧室是蒸汽发生器,其作用是将燃料燃烧产生的高温高压气体送入汽轮机的叶片中,驱动叶片旋转。

燃烧室的设计影响着汽轮机的能量转换效率和稳定性。

3.叶片组件:汽轮机的叶片组件包括高、中、低压叶片组,每组叶片都具有不同的结构和转速。

高压叶片组用于转子的高速部分,中、低压叶片组用于降低压力和提高效率。

4.冷却系统:汽轮机的叶片和转子在高温高压条件下工作,容易受到热应力的影响。

因此,汽轮机设有冷却系统,用于降低叶片和转子的温度,延长其使用寿命。

5.控制系统:汽轮机的控制系统包括液压系统、温度控制系统、转速控制系统等,用于监测和调节汽轮机的运行状态,确保其安全运行。

二、汽轮机的运行原理:汽轮机的工作原理是通过蒸汽的能量转换成机械能,达到驱动发电机发电的目的。

其工作过程主要包括蒸汽进气、叶片旋转、功率输出等阶段:1.蒸汽进气阶段:汽轮机从锅炉中得到高压高温的蒸汽,蒸汽在进入汽轮机后被导入高压叶片组,叶片组将蒸汽的能量转换成叶片旋转的动能。

2.叶片旋转阶段:蒸汽的动能通过叶片的旋转传递给转子,转子带动发电机转动,将机械能转换成电能。

3.功率输出阶段:汽轮机驱动发电机旋转,发电机通过旋转产生电流,输出电能。

总结:汽轮机是一种将燃料燃烧产生的热能转换成机械能的动力装置,其本体结构主要包括轴系结构、燃烧室、叶片组件、冷却系统和控制系统。

汽轮机通过蒸汽的能量转换实现驱动发电机发电的目的,具有高效、稳定的特点,是电站中不可或缺的设备。

第一篇汽轮机本体结构及运行第一章汽轮机本体结构第一节本体结构概述我公司300MW机组汽轮机是上海汽轮机有限公司生产的引进型、亚临界、一次中间再热、单轴、双缸双排汽、高、中压合缸、抽汽凝汽式汽轮机。

该汽轮机本体由转动和静止两大部分构成。

转动部分包括动叶栅、叶轮、主轴、联轴器及紧固件,静止部分包括汽缸、喷嘴室、隔板套(静叶持环)、汽封、轴承、轴承座、滑销系统机座及有关紧固件。

本机通流部分由高、中、低三部分组成,高压汽缸内有一个部分进汽调节的冲动级和11个反动式压力级,中压汽缸内有9个反动式压力级,低压部分分为两分流式,每一分流由7个反动式压力级组成,全机共35级。

高压蒸汽经主汽阀、调节汽阀,然后由高压上缸三个和下缸三个进汽套管连接到高压缸的喷嘴室,蒸汽在高压缸内做完功,通过高压外下缸的一个排汽口流到锅炉再热器,从再热器通过两个再热主汽阀、调节汽阀从中压缸下部进入中压缸的进汽室,蒸汽流经中压叶片,通过连通管到低压缸,再由低压叶片通道的中央,分别流向两端的排汽口。

本机高、中、低压缸均设有抽汽口,共有8级,抽汽口的分布见下表。

对本机的各动、静部件,将在本章中分别介绍。

抽汽号级后抽汽抽汽口数抽汽口尺寸(mm)1(高压缸)71φ219×1972(高压缸)111φ219×2073(中压缸)161φ327×3064(中压缸)201φ511×4895(低压缸)221φ510×4906(低压缸)241φ510×4907(低压缸)252φ510×4908(低压缸)264φ510×490第二节技术规范及主要性能一、技术规范型号:C300-16.67/0.8/538/538型式:亚临界,一次中间再热,单轴,双缸双排汽,高、中压合缸,抽汽凝汽式额定功率:300MW额定转速:3000r/min额定蒸汽流量:907t/h主蒸汽额定压力:16.67Mpa主蒸汽额定温度:538℃再热蒸汽额定压力: 3.137Mpa再热蒸汽额定温度:538℃额定排汽压力:0.00539Mpa额定给水温度:273℃额定冷却水温度:20℃回热级数:3级高压加热+1级除氧加热+4级低压加热给水泵驱动方式:小汽轮机驱动低压末级叶片长:905mm净热耗率:7892kj/kw.h(额定工况下)临界转速:高中压转子一阶:1732r/min;二阶:>4000r/min低压转子一阶:1583r/min;二阶:>4000r/min 振动值:工作转速下轴颈振动值≤0.075mm;过临界时轴颈振动最大允许值0.2mm。

300MW汽轮机本体结构及运行1.燃气系统:包括燃气控制系统、燃气燃烧器和燃气供应系统。

燃气控制系统负责控制燃气进入燃烧器的速度和量,并确保燃气燃烧的稳定性和高效性。

燃气燃烧器将燃气与空气混合并点燃,产生高温燃烧气体。

燃气供应系统则负责提供稳定的燃气供应。

2.蒸汽系统:包括锅炉和蒸汽管路。

锅炉负责将燃烧气体中的热能转化为蒸汽能量,并提供给汽轮机进行工作。

蒸汽管路则负责将产生的高温高压蒸汽输送到汽轮机中,并从汽轮机中排出低温低压蒸汽。

3.汽轮机:是汽轮机本体的核心组件,用于将蒸汽能量转化为机械能。

汽轮机通常由高压缸、中压缸和低压缸组成,每个缸都装有一组叶轮。

蒸汽从高温高压缸进入,经过中压缸和低压缸后输出。

叶轮通过蒸汽作用力的推动旋转,驱动发电机发电。

4.发电机:将汽轮机输出的机械能转化为电能。

发电机通常由定子和转子组成,定子绕组产生磁场,转子通过与定子磁场的相互作用产生感应电动势,从而产生电能。

5.辅助系统:包括冷却系统、润滑系统、给水系统、循环水系统等。

这些系统负责对汽轮机的辅助部件进行冷却、润滑和供水,确保汽轮机的正常运行和维护。

1.启动:启动过程通常包括预热、蒸汽系统的通畅以及汽轮机的旋转启动。

预热过程可通过引燃小型燃料进行,以加快燃烧器和锅炉的升温。

蒸汽系统的通畅可通过排空空气、加热主蒸汽管道和打开蒸汽进口阀门等操作来实现。

汽轮机启动时,需先将高温高压蒸汽注入高压缸,并通过外部动力源驱动叶轮旋转,使汽轮机达到自转速度。

2.运行:一旦汽轮机启动,燃气系统将持续提供稳定的燃气,锅炉将持续生成蒸汽,汽轮机将持续输出机械能。

运行过程中,需要对各个系统进行实时监控和调节,以确保汽轮机的运行效率、安全性和可靠性。

如果需要调节负载,可以通过调整汽轮机的蒸汽流量和转速来实现。

3.停机:停机过程通常包括冷却和排放过程。

在停机前,会逐渐关闭燃气供应系统,停止蒸汽产生。

在停机后,会运行冷却系统对汽轮机进行冷却,同时关闭排放管道,将废气排放到环境中。

第一篇汽轮机本体结构及运行第一章汽轮机本体结构第一节本体结构概述我公司300MW机组汽轮机是上海汽轮机有限公司生产的引进型、亚临界、一次中间再热、单轴、双缸双排汽、高、中压合缸、抽汽凝汽式汽轮机。

该汽轮机本体由转动和静止两大部分构成。

转动部分包括动叶栅、叶轮、主轴、联轴器及紧固件,静止部分包括汽缸、喷嘴室、隔板套(静叶持环)、汽封、轴承、轴承座、滑销系统机座及有关紧固件。

本机通流部分由高、中、低三部分组成,高压汽缸内有一个部分进汽调节的冲动级和11个反动式压力级,中压汽缸内有9个反动式压力级,低压部分分为两分流式,每一分流由7个反动式压力级组成,全机共35级。

高压蒸汽经主汽阀、调节汽阀,然后由高压上缸三个和下缸三个进汽套管连接到高压缸的喷嘴室,蒸汽在高压缸内做完功,通过高压外下缸的一个排汽口流到锅炉再热器,从再热器通过两个再热主汽阀、调节汽阀从中压缸下部进入中压缸的进汽室,蒸汽流经中压叶片,通过连通管到低压缸,再由低压叶片通道的中央,分别流向两端的排汽口。

本机高、中、低压缸均设有抽汽口,共有8级,抽汽口的分布见下表。

对本机的各动、静部件,将在本章中分别介绍。

第二节技术规范及主要性能一、技术规范型号: C300-16.67/0.8/538/538型式:亚临界,一次中间再热,单轴,双缸双排汽,高、中压合缸,抽汽凝汽式额定功率: 300MW额定转速: 3000r/min额定蒸汽流量: 907t/h主蒸汽额定压力: 16.67Mpa主蒸汽额定温度: 538℃再热蒸汽额定压力: 3.137Mpa再热蒸汽额定温度: 538℃额定排汽压力: 0.00539Mpa额定给水温度: 273℃额定冷却水温度: 20℃回热级数: 3级高压加热+1级除氧加热+4级低压加热给水泵驱动方式:小汽轮机驱动低压末级叶片长: 905mm净热耗率: 7892kj/kw.h(额定工况下)临界转速:高中压转子一阶:1732r/min;二阶:>4000r/min低压转子一阶:1583r/min;二阶:>4000r/min 振动值:工作转速下轴颈振动值≤0.075mm;过临界时轴颈振动最大允许值0.2mm。