电子元器件插件工艺规范

- 格式:docx

- 大小:1.46 MB

- 文档页数:20

插件电阻封装设计标准是什么

插件电阻封装设计标准是指针对插件电阻的外观尺寸、结构、引脚布局、焊盘形状等进行规范和标准化的要求。

插件电阻是一种常用的电子元器件,用于限制电流、调整电路参数和实现分压等功能。

以下是常见的插件电阻封装设计标准:

1. 尺寸要求:插件电阻的尺寸应符合插入电路板的要求,一般采用直径和长度两个尺寸进行描述。

常见的直径尺寸有

2.5、

3.2、5.0、7.0等,长度尺寸一般为6.0、9.5、12.5、15.0等,

具体尺寸可根据实际需求确定。

2. 引脚布局:插件电阻的引脚布局应符合标准规定,在同一行或同一列上的引脚应间距均匀,并能够与插座或插针良好匹配,以确保插入稳固、可靠。

常见的引脚布局有单行直插、双行直插、倒插和多行直插等形式。

3. 引脚形状:插件电阻的引脚一般采用圆柱形状,直径和长度需要根据实际需求进行确定。

引脚的形状应保证插入电路板的稳固性和可靠性,一般采用弯脚、直脚、U形脚等形式。

4. 焊盘形状:插件电阻的焊盘形状应符合标准要求,以便于与焊盘或焊接点进行可靠连接。

常见的焊盘形状有圆形、方形、椭圆形等,需要根据实际焊接要求进行选择。

总之,插件电阻封装设计标准是根据实际应用需求和生产工艺要求来确定的,不同厂家和生产标准可能会有差异,因此在实际设计和选择过程中应参照相应的标准进行。

dip工艺流程DIP,即双面插件(Dual In-line Package)是一种常见的电子元器件封装形式,广泛应用于电子产品中。

下面是DIP工艺流程的简要介绍。

首先,DIP工艺的第一步是设计元器件的电路原理图和PCB (Printed Circuit Board)布局。

在设计原理图时,根据产品的功能需求,选择合适的元器件,例如集成电路、电容、电阻等,并根据元器件的参数计算出电路的参数和连接方式。

然后,根据电路原理图布局PCB,即将元器件在PCB上位置进行安排,确定元器件的焊接位置。

接下来是制作PCB的工序。

制作PCB的第一步是制作PCB板,即将电路图形转移到PCB板上,可以通过印制或化学方法完成。

然后,进行PCB板的腐蚀和钻孔工序,即将不需要的部分腐蚀掉,使电路图形呈现出来,然后通过钻孔将需要焊接的位置打孔。

完成PCB板制作后,进行元器件的贴片工序。

首先,在PCB板上铺设焊膏,焊膏的作用是为了使元器件能够与PCB板连接起来。

然后,通过贴片机将元器件精确地粘贴到预定的焊盘位置,这个过程需要准确地控制贴片机的精度和速度。

完成贴片工序后,元器件将固定在PCB板上。

接下来是焊接工序。

首先,将贴片后的元器件和PCB板一起通过回流焊炉进行焊接,焊炉中的高温使焊膏熔化,将元器件和焊盘连接起来。

然后,通过冷却工序使焊接处冷却固化,确保元器件的焊接牢固可靠。

最后,进行检测和包装工序。

首先,对焊接后的DIP进行外观检查,确保没有错位、漏焊等问题。

然后,通过全面测试和功能测试验证元器件的性能和功能是否正常。

最后,对DIP进行包装,可以选择纸盒、塑料袋等方式进行包装,便于运输和销售。

以上就是DIP工艺的简要流程。

当然,实际的DIP工艺流程中还涉及更多的细节工序和步骤,例如焊盘涂覆保护、组装完成的产品测试等等。

但总的来说,DIP工艺是一种成功应用广泛的电子元器件封装方式,通过合理的工艺流程可以生产出高质量的DIP产品。

电子元器件插件工艺设计规范方案一、背景介绍二、规范原则1.安全可靠原则:确保插入的电子元器件牢固、稳定,并能正常工作。

2.强度适应原则:保证插入、拔出过程中电子元器件和电路板的不受损坏。

3.通用性原则:适用于不同类型、尺寸、形状的电子元器件插件工艺。

4.高效性原则:提高插件工艺的效率,减少工时成本。

5.环保节能原则:降低插件过程对环境的影响。

三、插件工艺设计规范内容1.插件工具规范:a.确定合适的插件工具,包括插座、夹具、扳手等。

b.插件工具应具备耐磨、耐腐蚀、绝缘、防静电等特性。

c.确保插件工具的准确度、可靠性和适配性。

2.插件动作规范:a.确定合适的插入角度和插入力度,避免使用过大的力量导致损坏电子元器件或电路板。

b.考虑到电子元器件的尺寸和形状,确定合适的插入方式,如推入式、旋入式、推拉式等。

c.确定合适的插入速度,避免因过快或过慢造成损坏或插入困难。

3.插座设计规范:a.插座设计应符合电子元器件的尺寸、形状和引脚数目要求。

b.插座应具备良好的导电性能和稳定性。

c.插座的材料选择应具备耐磨、耐腐蚀、导热、防静电等特性。

d.插座应具备良好的插拔性能和自锁功能。

4.焊接规范:a.确定合适的焊接方式和焊接材料。

b.控制焊接温度和时间,避免电子元器件或电路板受损。

c.检查焊接质量,确保焊点的牢固性和导电性。

5.环境要求:a.确保插件工艺环境的温度和湿度稳定,避免对电子元器件和电路板产生不良影响。

b.保持工作区域的整洁和安全,避免生产环境对插件工艺造成干扰。

6.检测与测试:a.设定合适的检测方法和检测设备,确保插件工艺的质量。

b.对插件后的电子元器件进行功能测试,确保其正常工作。

四、规范实施建议1.制定详细的插件工艺设计规范文档,并向相关人员进行培训和宣贯。

2.对插件工具、插座、焊接设备等进行定期检测和维护。

3.在每个插件工艺环节建立相应的检查和验收程序。

4.追踪和分析插件工艺中出现的问题,并进行持续改进。

pcba dip工艺标准

PCBA(PrintedCircuitBoardAssembly)是指将印刷电路板上的元器件(如芯片、电阻、电容等)通过DIP(DualIn-linePackage)插件工艺进行组装,形成完整的电子产品。

为了确保产品品质和可靠性,PCBA DIP工艺需要遵循以下标准:

1.元器件安装

(1)按照元器件引脚形状和数量,选择正确的插座。

(2)根据元器件的极性,正确安装元器件。

注意不要反向安装。

(3)元器件间的间距应符合设计要求,避免短路。

(4)元器件安装后,应进行视觉检查,确保无损坏和错位现象。

2.焊接

(1)焊接前,应对元器件进行清洁处理,确保无灰尘和杂质。

(2)焊接时,应使用合适的焊接参数和工具,确保焊接质量。

(3)焊接后,应进行视觉检查和电学测试,确保焊点质量和电气连接可靠。

3.测试

(1)PCBA DIP组装完成后,应进行功能测试和性能测试,确保产品品质和可靠性。

(2)测试方法和测试标准应符合设计要求和客户需求。

4.质量控制

(1)PCBA DIP工艺应符合ISO9001质量管理体系要求。

(2)工艺参数和质量指标应设定,并进行监控和记录。

(3)对于不合格品,应及时采取纠正措施和预防措施,确保产品质量和客户满意度。

总之,PCBA DIP工艺标准是保证电子产品品质和可靠性的重要保障,需要严格执行,不断优化和改进。

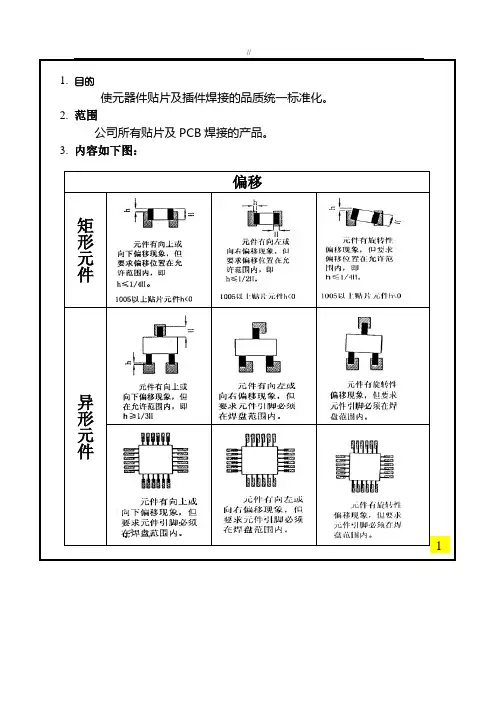

2 1贴片焊接包焊拉尖沾胶焊锡量明显太多,超出焊盘范围,且高出元件焊端。

焊接有拉尖现象。

焊盘有沾胶现象,但必须在规定范围内:h1≤0.2mm h ≤1/4H焊锡量明显太多,超出焊盘范围,且高出元件焊端。

焊接有拉尖现象。

少锡0805以下贴片矩形元件h<1/3H 判定为少锡. 1005贴片矩形元件h <1/4H 判定为少锡.H >2mm 以上贴片矩形元件 .h <0.5mm 判定为少锡.45678 电路板对应丝印识别:电路板焊接一、焊接流程1、焊接开始前,整理好桌面及周边环境,为电路焊接工作准备一个有条理、整洁的环境。

2、仓库领料,并依据元件明细表核对物料,确保物料正确无误,遇到生疏元件及时向相关负责人询问。

3、依据元件明细表进行电路板焊接。

4、电路板焊接完成后,依据元件明细表核对元件,以保证无错焊、虚焊、漏焊、假焊、桥接。

特别是确认多引脚元件和有极性元件焊接正确。

同样重要的是检查和优化焊点,一块合格的电路板是焊点光滑、过渡均匀、无毛刺、元件排列整齐美观。

二、对焊接点的基本要求1、焊点要有足够的机械强度,保证被焊件在受振动或冲击时不致脱落、松动。

不能用过多焊料堆积,这样容易造成虚焊、焊点与焊点的短路。

2、焊接可靠,具有良好导电性,必须防止虚焊。

虚焊是指焊料与被焊件表面没有形成合金结构。

只是简单地依附在被焊金属表面上。

3、焊点表面要光滑、清洁,焊点表面应有良好光泽,不应有毛刺、空隙,无污垢,尤其是焊剂的有害残留物质,要选择合适的焊料与焊剂。

三、焊接技术1、手工焊接的基本操作方法①焊前准备,准备好电烙铁以及镊子、剪刀、斜口钳、尖嘴钳、焊料、焊剂(我们这里是指焊锡丝,以下通指焊锡丝)等工具,将电烙铁及焊件搪锡,左手握焊料,右手握电烙铁,保持随时可焊状态。

②用烙铁加热备焊件。

③送入焊料,熔化适量焊料。

④移开焊料,当焊料流动覆盖焊接点,迅速移开电烙铁。

2、电子元器件焊接的顺序是由小到大,由低到高3、元器件焊接注意事项:1)批量将同侧的一端焊盘镀上适量焊锡(仅适用于贴装元器件)。

电⼦⼯业⼯艺⽂件元器件装焊⼯艺1 范围本⼯艺规定了我公司焊接各种印制整件、接插件等所⽤各类元器件的装焊⽅法和要求。

2 设备及⼯具电烙铁镊⼦锉⼑剪⼑尖嘴钳斜⼝钳钢板尺导电橡胶板3 辅助材料焊锡丝松⾹细纱⼿套4 ⼯艺过程4.1 整形根据印制整件的孔位及元器件本⾝的结构尺⼨、焊接形式⽤镊⼦、尖嘴钳或其他⾃制整形⼯具进⾏整形。

4.1.1 元器件的引出线距根部1.5mm以外折弯,弯形半径⼤于1.0mm,整形后数标朝上,如电阻、⼆极管等。

4.1.2 电容、三极管要求⼀律直插。

三极管焊接点与外壳的距离⼤于5mm。

4.1.3 顶调电位器直插后,焊接点与外壳的距离应⼩于3mm,以保证调节时电位器不扭转。

4.2 装配4.2.1 元器件的装配要求4.2.1.1 集成电路、模块等有特殊要求的元器件应在导电橡胶板⾯上进⾏装配,以防⽌静电击伤其内部结构数据。

4.2.1.2 严格按照元器件在印制整件上的装配位置,所规定的正、负⽅向、引出脚的编号进⾏装配,不允许出现错装和漏装。

4.2.1.3 印制板正⾯有导线时应考虑其绝缘问题,元器件调离印制板⾯0.5mm处。

4.2.1.4 同型号元器件的装配⾼度应⼀致,有结构要求的元器件的⾼度不得⼤于其结构要求,⼀般为10mm。

4.2.2 装配顺序4.2.2.1 按外形尺⼨由低到⾼的顺次装配,⼀般元器件的顺序是电阻、集成电路插座、电容、晶体管、电感、变压器、阻流圈、机械滤波器等。

4.2.2.2 凡是⽤锤敲的零件,应⾸先装配。

4.2.2.3 凡要求表⾯美观或怕碰易坏的元器件应最后安装,以免被损坏。

4.2.2.4 相互有关系的元器件装配时必须按其结构关系顺次装配。

4.3 焊接4.3.1 准备⼯作4.3.1.1 根据元器件焊接点⾯积的⼤⼩及所需热量选⽤20W或35W的电烙铁,建议采⽤稳压电源提供电压。

4.3.1.2 焊料和焊剂采⽤普通松⾹、焊锡丝、严禁使⽤带有腐蚀性的“助焊剂”。

4.3.2 要求4.3.2.1 电烙铁要预先加热,电烙铁温度和焊接时间要配合适当,焊接好拿开烙铁后,稍停⼀会,待焊锡完全凝固后⽅可移动被焊接的元件。

实用6.2元器件的插件检验标准6.2.1卧式零件插件的方向与极性+R1 C1Q R2D2 理想状况(Target Condition)1.零件正确组装于两锡垫中央;2.零件的文字印刷标示可辨识;3.非极性零件文字印刷的辨识排列方向统一(由左至右,或由上至下)。

+R1 C1Q R2D2 允收状况(Accept Condition) 1.极性零件与多脚零件组装正确。

2.组装后,能辨识出零件的极性符号。

3.所有零件按规格标准组装于正确位置。

4.非极性零件组装位置正确,但文字印刷的辨示排列方向未统一(R1,R2)。

+C1 拒收状况(Reject Condition)1.使用错误零件规格(错件)。

2.零件插错孔。

6.2.2立式零件组装的方向与极性6.2.3卧式电子零组件插装高度与倾斜1000μF++ + J233 ●拒收状况(Reject Condition)1.极性零件组装极性错误 (极性反) 。

2.无法辨识零件文字标示。

3.以上缺陷任何一个都不能接收。

1000μF++10μ 16● 332J允收状况(Accept Condition) 1.极性零件组装于正确位置。

2.可辨识出文字标示与极性。

6.2.4立式电子零组件浮件6.2.5机构零件浮件6.2.6机构零件组装外观(1)6.2.6机构零件组装外观(2)6.2.7零件脚折脚、未入孔、未出孔6.2.8零件脚与线路间距6.2.9元件本体斜度最佳: 元件本体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图: 可接受: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图: 拒收: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:6.2.10元件引脚的紧张度最佳: 元件引脚与元件体主轴之间夹角为0°(即引脚与元件主轴平行, 垂直于PCB板面), 如图:可接受: 元件引脚与元件体主轴袒闪角Q<15°,如图:拒收: 元件引脚与元件体主轴之间夹角Q>15°.6.2.11元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路最佳: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:可接受: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:拒收: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:6.2.12元件间的距离最佳: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:可接受: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:拒收: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:6.3元件的损伤6.3.1元件本体损伤最佳: 元件表面无任何损伤,且标记清晰可见,如图:可接受: 元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:拒收: 元件面受损并露出元件基本面或有效面积,如图:6.3.2元件引脚的损伤最佳: 元件引脚无任何损伤, 弯脚处光滑完好, 元件表面标记清晰可见, 如图:可接受: 元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:拒收: ( 1 )元件引脚受损大于元件引脚直径的10%,如图:( 2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:6.3.3 IC元件的损伤最佳: IC 元件无任何损伤, 如图:可接受: 元件表面受损, 但未露密封的玻璃, 如图:拒收: 元件表面受损并露出密封的玻璃, 如图:6.3.4轴向元件损伤最佳: 元件表面无任何损伤,如图:可接受: 元件表面无明显损伤,元件金属成份无暴露,如图:拒收:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:( 2 ) 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.6.4元件应力评估,进行插件作业时,需参照以下表格对个各元件易产生应力部位进行重点检查和防护。

电路板插件一般流程和注意事项标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]电路板插件,浸锡,切脚的方法及流程1,电路板插件,浸锡,切脚的方法1.制板(往往找专门制板企业制作,图纸由自己提供)并清洁干净。

2.插横插、直插小件,如1/4W的电阻、电容、电感等等贴近电路板的小尺寸元器件。

3.插大、中等尺寸的元器件,如470μ电解电容和火牛。

4.插IC,如贴片IC可在第一步焊好。

原则上来说将元器件由低至高、由小至大地安排插件顺序,其中高低原则优先于水平尺寸原则。

若手工焊接,则插件时插一个焊一个。

若过炉的话直接按锡炉操作指南操作即可。

切脚可选择手工剪切也可用专门的切脚机处理,基本工艺要求就是刚好将露出锡包部分切除即可。

若你是想开厂进行规模生产的话,那么还是建议先熟读掌握相关国家和行业标准为好,否则你辛苦做出的产品会无人问津的。

而且掌握标准的过程也可以帮助你对制作电路板流程进行制订和排序。

最后强烈建议你先找个电子厂进去偷师一番,毕竟眼见为实嘛。

2,浸焊炉工作原理钎料锅中的钎料被浸焊炉加热熔化,达到规定的温度;待焊工件或待焊工件的待焊部位被清理,沾助焊剂;待焊工件或待焊工件的待焊部位浸入浸焊炉的钎料锅中,待焊部位被加热到钎料熔点以上;由于亲和力的作用,钎料附着于工件待焊部位;工件取出冷却,浸焊完成。

不同种类的浸焊温度相差悬殊,铁匠本身也不内行。

用30锡浸焊水箱时,锡温约350度。

热电偶配数显温控器控制加热管。

3,浸焊、切脚、波峰焊作业指导一、生产用具、原材料焊锡炉、排风机、空压机、夹子、刮刀、插好元器件的线路板、助焊剂、锡条、稀释剂、切脚机、斜口钳、波峰焊机。

二、准备工作1、按要求打开焊锡炉、波峰焊机的电源开关,将温度设定为255-265度(冬高夏低),加入适当锡条。

2、将助焊剂和稀释剂按工艺卡的比例要求调配好,并开起发泡机。

3、将切脚机的高度、宽度调节到相应位置,输送带的宽度及平整度与线路板相符,切脚高度为1-1.2mm,将切脚机输送带和切刀电源开关置于ON位置。

dip焊接工艺

DIP焊接工艺,即双面插件(Dual In-line Package)焊接工艺,是一种常用的电子元器件焊接工艺。

下面是DIP焊接工艺的

步骤:

1. 材料准备:准备好所需焊接的DIP元器件、PCB板、焊线、焊锡等。

2. 焊接设备准备:准备好焊接设备,如焊台、焊接台、焊锡炉、热风枪等。

3. 板面处理:将PCB板的焊盘清洁干净,以确保焊接的质量。

4. 元器件安装:将DIP元器件的引脚逐个插入PCB板焊盘中,确保引脚与焊盘对应。

5. 固定元器件:使用夹具或其他固定工具,将DIP元器件固

定在PCB板上,以防止其在焊接过程中移动。

6. 焊接:使用焊台和焊锡炉等工具,将焊锡融化,将焊锡涂在焊盘上,使焊盘与元器件引脚焊接在一起。

7. 检查焊接质量:焊接完成后,使用显微镜等工具检查焊接质量,确保焊点牢固、没有冷焊、短路等问题。

8. 清洁与后处理:清洁焊接区域,去除焊渣等杂质,以保持焊接的整洁。

以上就是DIP焊接工艺的一般步骤,具体实施时还需根据具

体情况进行调整。

此外,还需要根据元器件和电路板的特点,选择适当的焊接参数以及焊接工具,以确保焊接质量和可靠性。

插件作业指导书一、生产用具、原材料生产线、元件切脚整形机、镊子、电子元件、线路板、自熄管二、准备工作1、将需整形的元件整形。

2、了解新产品插件注意事项,对特殊材料对人员的职能培训。

3、投料前检查品保检验合格单,产品批号,了解物料的完整性及可靠性。

三、操作步骤1、按PCB板标识图及样品整流器,把各元件插入PCB板中,达到样品或要求的规定的成型高度。

四、工艺要求1、元件的整形、排列位置严格按文件规定要求,不能损伤元器件。

2、二极管、三极管、电解电容、电感是有方向性,必须按PCB板上的方向进行插件。

3、无极性元件的在插件的过程中,必须保持一致性。

4、元器件不得有错插、漏插现象。

5、不同包装的三极管不得混用,发现异常元件及异常外型材料及时反馈组长,由技术部、品保部、物控部决定处理。

6、每天下班前清理工作台面,并及时把多余元器件上交组长处理。

7、完工后清理设备及岗位。

五、注意事项1、后工序员工或检验员发现漏插元器件不能擅自将元器件插入线路板,必须经组长鉴别。

2、每批次组长负责与技术部一起制作首板,以后批量制作严格按首板插件标准执行,每批制作前必须经过首检合格后方可批量投入生产。

3、杜绝元件插件不到位,漏插、插反,插错,碰脚流入下一道工序。

4、注意操作员工双手及操作工具、设备卫生,确保产品清洁。

@2@:浸焊、切脚、波峰焊作业指导书一、生产用具、原材料焊锡炉、排风机、空压机、夹子、刮刀、插好元器件的线路板、助焊剂、锡条、稀释剂、切脚机、斜口钳、波峰焊机。

二、准备工作1、按要求打开焊锡炉、波峰焊机的电源开关,将温度设定为255-265度(冬高夏低),加入适当锡条。

2、将助焊剂和稀释剂按工艺卡的比例要求调配好,并开起发泡机。

3、将切脚机的高度、宽度调节到相应位置,输送带的宽度及平整度与线路板相符,切脚高度为1-1.2mm,将切脚机输送带和切刀电源开关置于ON位置。

4、调整好上、下道流水线速度,打开排风设备。

5、检查待加工材料批号及相关技术要求,发现问题提前上报组长进行处理。

插件电阻封装设计标准规范插件电阻封装设计标准规范封装是电子元器件设计中的重要环节之一,它直接关系到电子元器件的性能和可靠性。

插件电阻是电子元器件中常用的元器件之一,为了确保插件电阻的设计符合要求,有必要制定相应的标准规范。

一、封装尺寸设计要求:1. 封装形状应符合要求并容易与其他插件元器件连接;2. 封装尺寸应符合插件电阻的尺寸要求,确保插装时的互换性。

二、引线设计要求:1. 引线应具有良好的可焊性和可插性,确保连接稳定和可靠;2. 引线长度应符合电路板设计的要求,确保插装时能够够到位,并且避免与其他元器件发生碰撞;3. 引线排列应紧凑,以减小尺寸,提高元器件的集成度。

三、焊盘设计要求:1. 焊盘形状应符合焊接工艺要求,确保焊接质量优良;2. 焊盘的尺寸和间距应满足手工焊接或自动焊接的要求,确保焊接方便和可靠;3. 焊盘的位置应与插装孔位一致,以保证插装时的正确性。

四、标记要求:1. 标记应清晰易读,以便于辨认和安装;2. 标记应符合国际标准,包括元器件类型、生产厂商、批次号等信息;3. 标记位置应合理,不影响元器件插装和运行。

五、包装要求:1. 包装形式应便于携带和存储,确保元器件的完整性;2. 包装材料应符合环保要求,不损害元器件的性能和可靠性;3. 包装标识应清晰易读,包括元器件型号、规格、生产日期等信息。

六、可靠性要求:1. 插件电阻应具有良好的耐热性能和抗震性能,以适应各种工作环境;2. 插件电阻的引线和焊盘应具有良好的耐腐蚀性能,以确保长时间的可靠工作;3. 插件电阻的尺寸和外观应符合标准规范,以确保工作时的稳定性和可靠性。

通过遵守以上的标准规范,能够确保插件电阻的封装设计符合要求,提高电子元器件的性能和可靠性,促进电子产品的发展和应用。

6.2元器件的插件检验标准6.2.1卧式零件插件的方向与极性+R1 C1Q R2D2 理想状况(Target Condition)1.零件正确组装于两锡垫中央;2.零件的文字印刷标示可辨识;3.非极性零件文字印刷的辨识排列方向统一。

(由左至右,或由上至下)+R1 C1Q R2D2 允收状况(Accept Condition)1.极性零件与多脚零件组装正确。

2.组装后,能辨识出零件的极性符号。

3.所有零件按规格标准组装于正确位置。

4.非极性零件组装位置正确,但文+C1 R2 拒收状况(Reject Condition)1.使用错误零件规格(错件)(MA)。

2.零件插错孔(MA)。

6.2.2立式零件组装的方向与极性6.2.3卧式电子零组件插装高度与倾斜1000μF + + + J233 ● 拒收状况(Reject Condition) 1.极性零件组装极性错误(MA)。

(极性反) 2.无法辨识零件文字标示(MA)。

3.以上缺陷任何一个都不能接收。

1000μF + + 10μ 16 ● 332J 允收状况(Accept Condition) 1.极性零件组装于正确位置。

2.可辨识出文字标示与极性。

6.2.4立式电子零组件浮件6.2.5机构零件浮件6.2.6机构零件组装外观(1)6.2.6机构零件组装外观(2)6.2.7零件脚折脚、未入孔、未出孔6.2.8零件脚与线路间距6.2.9元件本体斜度最佳: 元件本体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图: 可接受: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图: 拒收: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:6.2.10元件引脚的紧度最佳: 元件引脚与元件体主轴之间夹角为0°(即引脚与元件主轴平行, 垂直于PCB板面), 如图:可接受: 元件引脚与元件体主轴袒闪角Q<15°,如图:拒收: 元件引脚与元件体主轴之间夹角Q>15°.6.2.11元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路最佳: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:可接受: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:拒收: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:6.2.12元件间的距离最佳: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:可接受: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:拒收: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:6.3元件的损伤6.3.1元件本体损伤最佳: 元件表面无任何损伤,且标记清晰可见,如图:可接受: 元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:拒收: 元件面受损并露出元件基本面或有效面积,如图:6.3.2元件引脚的损伤最佳: 元件引脚无任何损伤, 弯脚处光滑完好, 元件表面标记清晰可见, 如图:可接受: 元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:拒收: ( 1 )元件引脚受损大于元件引脚直径的10%,如图:( 2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:6.3.3IC元件的损伤最佳: IC 元件无任何损伤, 如图:可接受: 元件表面受损, 但未露密封的玻璃, 如图:拒收: 元件表面受损并露出密封的玻璃, 如图:6.3.4轴向元件损伤最佳: 元件表面无任何损伤,如图:可接受: 元件表面无明显损伤,元件金属成份无暴露,如图:拒收:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:( 2 ) 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.6.4元件应力评估,进行插件作业时,需参照以下表格对个各元件易产生应力部位进行重点检查和防护。

6.2.2立式零件组装的方向与极性6.2.3卧式电子零组件插装高度与倾斜 1000μF + + + J233 ● 拒收状况(Reject Condition) 1.极性零件组装极性错误 (极性反) 。

2.无法辨识零件文字标示。

3.以上缺陷任何一个都不能接收。

1000μF + + 10μ 16 ● 332J 允收状况(Accept Condition) 1.极性零件组装于正确位置。

2.可辨识出文字标示与极性。

6.2.4立式电子零组件浮件6.2.5机构零件浮件6.2.6机构零件组装外观(1)6.2.6机构零件组装外观(2)6.2.7零件脚折脚、未入孔、未出孔6.2.8零件脚与线路间距6.2.9元件本体斜度最佳: 元件本体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图: 可接受: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图: 拒收: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:6.2.10元件引脚的紧张度最佳: 元件引脚与元件体主轴之间夹角为0°(即引脚与元件主轴平行, 垂直于PCB板面), 如图:可接受: 元件引脚与元件体主轴袒闪角Q<15°,如图:拒收: 元件引脚与元件体主轴之间夹角Q>15°.6.2.11元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路最佳: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:可接受: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:拒收: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:6.2.12元件间的距离最佳: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:可接受: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:拒收: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:6.3元件的损伤6.3.1元件本体损伤最佳: 元件表面无任何损伤,且标记清晰可见,如图:可接受: 元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:拒收: 元件面受损并露出元件基本面或有效面积,如图:6.3.2元件引脚的损伤最佳: 元件引脚无任何损伤, 弯脚处光滑完好, 元件表面标记清晰可见, 如图:可接受: 元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:拒收: ( 1 )元件引脚受损大于元件引脚直径的10%,如图:( 2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:6.3.3 IC元件的损伤最佳: IC 元件无任何损伤, 如图:可接受: 元件表面受损, 但未露密封的玻璃, 如图:拒收: 元件表面受损并露出密封的玻璃, 如图:6.3.4轴向元件损伤最佳: 元件表面无任何损伤,如图:可接受: 元件表面无明显损伤,元件金属成份无暴露,如图:拒收:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:( 2 ) 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.6.4元件应力评估,进行插件作业时,需参照以下表格对个各元件易产生应力部位进行重点检查和防护。

元器件工艺技术要求规范1目的 (1)2适用范围 (1)3定义 (1)4职责 (1)5引用和参考的相关标准 (1)6术语 (2)7要求 (2)7.1元器件管脚表面涂层要求 (2)7.2表面贴装器件封装 (3)7.3表面贴装器件的共面度要求 (3)7.4工作温度 (3)7.5可焊性要求 (4)7.6耐焊接热 (4)7.7外型尺寸及重量要求 (4)7.8相关尺寸 (5)7.9封装一致性要求 (5)7.10潮湿敏感器件要求 (5)7.11防静电要求 (6)7.12器件包装及存储期限的要求 (6)7.13加工过程要求 (7)7.14清洗要求 (8)7.15返修要求 (8)8说明 (8)9参考资料 (8)10相关附件、文件、记录 (8)10.1附件 (8)10.2文件 (8)10.3记录 (8)精选范本1 目的元器件的工艺性对于生产加工和产品质量非常重要,是必不可少的一项性能指标,为了使元器件符合焊接、加工制造质量要求,要求所选用的元器件满足产品生产工艺的一致性,对SMT 元器件供应商所供的产品工艺性作出统一规范,本要求规定了表面贴装元器件和插装元器件的工艺技术要求,以保证所选用的元器件具有良好的工艺性。

2 适用范围对元器件工艺技术的通用要求,只有满足要求的元器件才能被选用、生产。

本要求将随工艺水平的提高而更新。

3 定义无4 职责采购部门、质量部门根据本技术要求选用的元器件及其供应商进行监督和管控,确保被选用及生产的元器件是满足工艺技术要求的。

5 引用和参考的相关标准EIA/IS-47《Contact Terminations Finish for Surface Mount Device》J-STD-001B《Requirements for Soldered Electrical and Electronic Assemblies》IEC68-2-69《Solderability testing of electronic conponents for surface mounting technology by the wetting balance methods》EIA-481-A《表面安装器件卷带盘式包装》IEC286《表面安装器件卷带盘式包装》IPC-SM-786A《Procedures for Characterizing and Handling of Moisture/Reflow Sensitive Plastic ICs》J-STD-020《Moisture/Reflow Sensitivity Classification of Plastic Surface Mount Devices》IPC-SC-60A《Post Solder Solvent Cleaning Handbook》IPC-AC-62A《Post Solder Aqueous Cleaning Handbook》IPC-CH-65《Guidelines for Cleaning of Printed Boards and Assemblies 》IPC-7711《Rework of Electronic Assemblies(Replaces IPC-R-700)》IPC-7721《Repair and Modification of Printed Boards and Electronic Assemblies(Replaces IPC-R-700) 》IPC-SM-780《Guidelines for Component Packaging and Interconnection with Emphasis on Surface Mounting》J-STD-004《Requirememt for Soldering Flux》J-STD-002《Solderability tests for component leads,terminations,lugs,terminals and wires》6 术语略7 要求7.1 元器件管脚表面涂层要求本项对表面贴装与插装元器件的要求相同。

元件插件工艺及检测标准一、目的:使LED电源PCB板组装(PCBA)工作人员掌握基本的电子元件操作工艺; 规范电子元件在PCBA上的插件/焊锡等操作要求,并为PCBA检验提供检查标准适用于本公司PCBA(LED电源PCB的插件/焊锡)的工艺操作和检查。

三、参考文件:工艺要求参照:IPC-A-610B (Class II)四、定义:PCBA: Printed Circuit Board Assembly (印刷线路板组装)AX: (轴向)RD: Radial (径向)HT: Horizontal (卧式)VT: Vertical (立式)SMT: Surface Mount Technology (表面安装技术)SMD: Surface Mount Device (表面安装元件)SMC: Surface Mounting Components (表面安装零件)SIP: Simple in-line package 单列直插式封装SOJ: Small Outline J-lead package (具有J型引线的小外形封装)SOP: Small Outline package (小外形封装)SOT: Small Outline Transistor (小外形晶体管)IC: Integrated Circuit (集成电路)PR: Preferred (最佳)AC: Acceptable (可接受的)RE: Reject (拒收)五、元件类别:电阻,电容,电感,二极管,三极管,IC, IC Socket,晶体,整流器,蜂鸣器, 插头,插针, PCB, 磁珠等, 在此文件中, 根据本公司情况暂时定义电阻, 电容,电感,二极管,三极管,MOS管工艺标准六、元件插件工艺及检测标准 1 .卧式(HT)插元件卧式插元件主要是小功率,低容量,低电压的电阻,电容,电感,Jumper(跳 线),二极管,IC 等,PCBA 上的组装工艺要求和接收标准如下:1.1 元件在基板上的高度和斜度1.1.1 轴向(AX)元件1.1.1.1 功率小于1W 的电阻,电容(低电压,小容量的陶瓷材料),电感,二极管, IC 等元件PRAC:元件体与PCB 表面之间最大倾斜距离(D)不大于3mm,元件体与PCB表面最低距离(d)不大于0.7mm,如图示:ACRE:元件体与PCB 板面距离D>3mm,或d>0.7mm1.1.1.2 耗散功率大于或等于1W 的元件PR:元件体平行于PCB 板面且与PCB 板面之间的距离D N 1.5mm,如图 示:D 1.PR: 元件体平行于PCB 板面且紧贴PCB 板面,如图示:PR d 7mmAC:元件体与PCB板面之间的距离D N1.5mm,元件体与PCB板面的平行不作要求RE:元件体与PCB板面之间的距离D W1.5mm1.1.1.3 ICPR:元件体平行于PCB, IC引脚全部插入焊盘中,引脚突出PCB面1.mm, 倾斜度=0,如图示:PR 1 nonAC: IC引脚全部插入焊盘中,引脚突出PCB面大于0.5mm,如图:一〒AC 口三口巧画RE: IC引脚突出PCB面小于0.5mm,或看不见元件引脚,如图:RE D6口,5丽1.1.2 径向(RD)元件(电容,晶振)PR:元件体平贴于PCB板面,如图示:AC:元件脚最少有一边贴紧PCB板面,如图示:ACRE:元件体未接触PCB板面,如图示:RE1.2 元件的方向性与基板对应符号的关系:1.2.1 轴向(AX)无极性元件(电阻,电感,小陶瓷电容等)PR:元件插在基板中心标记且元件标记清晰可见,元件标记方向一致(从左到右,从上到下),如图:AC:元件标记要求清晰但方向可不一致如图:RE:元件标记不清楚或插错孔位,如图:RE1.2.2 轴向(AX)有极性元件,如二几管,电解电容等PR:元件的引脚插在对应的极性脚位,元件标记清晰可看见,如图:PRAC:元件的引脚必须插在相应的极性脚位上,元件标记可看见,如图:ACRE:元件的引脚未按照极性方向插在相应的脚位上,如图:RE1.3 元件引脚成形与曲脚1.3.1 引脚成形PR:元件体或引脚保护层到弯曲处之间的距离L>0.8mm,或元件脚直径弯曲处无损伤,如图:PRRE: ( 1 )元件体与引脚保护弯曲处之间L<0.8mm,且弯曲处有损伤,如图:元件脚直径或厚度(D/T ) 半径(R )W 0.8mm 1 X D0.8 〜1.2mm 1.5 X D 三 1.2mm 2 X Df +口AC:元件脚弯曲半径(R )符合以下要L < 0.8mm弯脚处损饬(2 )或元件脚弯曲内径R小于元件直径,如图:1.3.2 屈脚PR:元件屈脚平行于相连接的导体,如图:PRAC:屈脚与相间的裸露导体之间距离(H)大于两条非共通导体间的最小电气间距,如图:HACRE:屈脚与相间的裸露导体之间距离(H)大于两条非共通导体间的最小电气间距,如图:H1.4 元件损伤程度1.4.1 元件引脚的损伤PR:元件引脚无任何损伤,弯脚处光滑完好,元件表面标记清晰可见,如图:PRAC:元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:引脚损伤引脚不规则弯曲ACRE: ( 1 )元件引脚受损大于元件引脚直径的10%,如图:RE(2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:弯脚处损伤RE1.4.2 IC元件的损伤PR: IC元件无任何损伤,如图:PRAC:元件表面受损,但未露密封的玻璃,如图:ACRE:元件表面受损并露出密封的玻璃,如图:RE1.4.3 轴向(AX)元件损伤PR:元件表面无任何损伤,如图:AC:元件表面无明显损伤,元件金属成份无暴露,如图:RE:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形, 如图:明显的损慌,金属部分暴露RE(2 )对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.1.5 元件体斜度PR:元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图:元件与引脚轴线平行PRAC:元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度W1.0mm,如图:ACRE:元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:RE2 .立式(VT)插元件2.1.1 轴向(AX)元件PR:元件体与PCB板面之间的高度H在0.4mm-1.5mm之间,且元件体垂直于PCB板面,如图:Q. 4mm WH<1. 51r AC: H在0.4-3mm之间,倾斜巾:兀件垂直于板面力'/工号,『飞犷燃犷口 1 □PR[图:X M . UlTlTl—>| .0mmACRE:元件体与PCB板面倾斜,且间距H<0.4mm或H>3mm或Q>15° .2.1.2 径向(RD)元件2.1.2.1 引脚无封装元件PR:元件体引脚面平行于PCB板面,元件引脚垂直于PCB板面,且元件体与PCB板面间距离为0.25-2.0mm,如图:元件垂直于极面0.2 5mm 2.0mm ;—“v 星算f 『签777777 7^ ^777777 T77 r77'JPRAC:元件体与PCB板面斜倾度Q小于15° ,元件体与PCB板面之间的间隙H 在0.20-2.0mm之间,三极管离板面高度最高大于4.0mm,如图: y<15। ACRE:元件与PCB板面斜倾角Q>15°或元件体与PCB板面的间隙H>2.0mm 或三极管>4.0mm.2.1.2.2 :引脚有封装元件PR:元件垂直PCB板面,能明显看到封装与元件面焊点间有距离,如图:AC:元件质量小于10g且引脚封装刚好触及焊孔且在焊孔中不受力,而焊点面的引脚焊锡良好(单面板),且该元件在电路中的受电压<240VAC或DC,如图:ACRE:引脚封装完全插入焊孔中,且焊点面焊锡不好,可看见引脚封装料, 如图:2.2 元件的方向性与基板符号的对应关系2.2.1 轴向(AX)元件PR:元件引脚插入基板时,引脚极性与基板符号极性完全吻合一致,且正极一般在元件插入基板时的上部,负极在下部,如图:PRAC:元件引脚插入基板时,引脚极性与基板符号极性吻合一致,但元件在插入基板时,正极在上和负极在下不作要求,如图:ACRE:元件引脚插入基板时,引脚极性与基板符号极性刚好相反,如图:RE2.2.2 径向(RD)元件AC:元件引脚极性与基板符号极性一致,如图:RE:元件体引脚极性与基板符号极性相反,如图:RE2.3 元件引脚的紧张度元件引脚与元件体主轴之间夹角为0° (即引脚与元件主轴平行,垂直于PCB 板面),如图:PRAC2.4 元件引脚的电气保护在PCBA 板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来 保护电路PR:元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A 为1.0mm-2.0mm,如图: PR: AC: 元件引脚与元件体主轴袒闪角Q<15° ,如图:RE: 元件引脚与元件体主轴之间夹角Q>15° .元件垂直于板面AC:保护套可起到防止短路作用,引脚上无保护套时,引脚所跨过的导体之间的距离B N0.5mm,如图:RE:保护套损坏或A>2.0mm时,不能起到防止短路作用或引脚上无保护套时,或引脚所跨过的导体之间距离B<0.5mm,如图:成热缩管损也_a B < 0.5 mm RE2.5 元件间的距离PR:在PCBA板上,两个或以上踝露金属元件间的距离要D N2.0mm,如图:D 2. 0 mmPRAC:在PCBA板上,两个或以上踝露金属元件的距离最小D N1.6mm,如图:ACRE:在PCBA板上,两个或以上踝露金属元件间的距离D<1.6mm,如图:□工1.6丽RE2.6元件的损伤PR:元件表面无任何损伤,且标记清晰可见,如图:AC:元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:表面轻微擦伤RE:元件面受损并露出元件基本面或有效面积,如图:舌布产直或保护层破揭露出其本面3.插式元件焊锡点工艺及检查标准3.1 单面板焊锡点单面板焊锡点对于插式元件有两种情形:a.元件插入基板后需曲脚的焊锡点b.元件插入基板后无需曲脚(直脚)的焊锡点3.1.1 标准焊锡点之外观特点A.焊锡与铜片,焊接面,元件引脚完全融洽在一起,且可明显看见元件脚B.锡点表面光滑,细腻,发亮C.焊锡将整个铜片焊接面完全覆盖,焊锡与基板面角度Q<90° ,标准焊锡点如图示:3.1.2可接受标准A.多锡焊接时由于焊锡量使用太多,使零件脚及铜片焊接面均被焊锡覆盖着,使整个锡点象球型,元件脚不能看到.AC:焊锡点虽然肥大Q>90° ,但焊锡与元件脚,铜片焊接面焊接良好,焊锡与元件脚,铜片焊接面完全融洽在一起,如图:ACRE:焊锡与元件引脚,铜片焊接状况差,焊锡与元件脚/铜片焊接面不能完全融洽在一起,且中间有极小的间隙,元件引脚不能看到,且Q>90° ,如图:/白河口口/j『焊锡与焊盘。

电子元器件插件工艺规范

6.2元器件的插件检验标准

6.2.1卧式零件插件的方向与极性

+

R1 C1

Q R2

D2 理想状况(Target Condition)

1.零件正确组装于两锡垫中央;

2.零件的文字印刷标示可辨识;

3.非极性零件文字印刷的辨识排

列方向统一。

(由左至右,或由上至下)

+

R1 C1

Q R2

D2 允收状况(Accept Condition)

1.极性零件与多脚零件组装正确。

2.组装后,能辨识出零件的极性符号。

3.所有零件按规格标准组装于正确

位置。

4.非极性零件组装位置正确,但文

+

C1 拒收状况(Reject Condition) 1.使用错误零件规格(错件)(MA)。

6.2.2立式零件组装的方向与极性

6.2.3卧式电子零组件插装高度与倾斜

1000μF

+

+ + J233 ●

拒收状况(Reject Condition)

1.极性零件组装极性错误(MA)。

(极性反)

2.无法辨识零件文字标示(MA)。

3.以上缺陷任何一个都不能接收。

1000μF

+

+

10μ 16

● 332J

允收状况(Accept Condition)

1.极性零件组装于正确位置。

2.可辨识出文字标示与极性。

6.2.4立式电子零组件浮件

6.2.5机构零件浮件

6.2.6机构零件组装外观(1)

6.2.6机构零件组装外观(2)

6.2.7零件脚折脚、未入孔、未出孔

6.2.8零件脚与线路间距

6.2.9元件本体斜度

最佳: 元件本体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图: 可接受: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图: 拒收: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:

6.2.10元件引脚的紧张度

最佳: 元件引脚与元件体主轴之间夹角为0°(即引脚与元件主轴平行, 垂直于PCB板面), 如图:

可接受: 元件引脚与元件体主轴袒闪角Q<15°,如图:

拒收: 元件引脚与元件体主轴之间夹角Q>15°.

6.2.11元件引脚的电气保护

在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路

最佳: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:

可接受: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:

拒收: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:

6.2.12元件间的距离

最佳: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:

可接受: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:

拒收: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:

6.3元件的损伤

6.3.1元件本体损伤

最佳: 元件表面无任何损伤,且标记清晰可见,如图:

可接受: 元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:

拒收: 元件面受损并露出元件基本面或有效面积,如图:

6.3.2元件引脚的损伤

最佳: 元件引脚无任何损伤, 弯脚处光滑完好, 元件表面标记清晰可见, 如图:

可接受: 元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:

拒收: ( 1 )元件引脚受损大于元件引脚直径的10%,如图:

( 2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:

6.3.3IC元件的损伤

最佳: IC 元件无任何损伤, 如图:

可接受: 元件表面受损, 但未露密封的玻璃, 如图:

拒收: 元件表面受损并露出密封的玻璃, 如图:

6.3.4轴向元件损伤

最佳: 元件表面无任何损伤,如图:

可接受: 元件表面无明显损伤,元件金属成份无暴露,如图:

拒收:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:

( 2 ) 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.

6.4元件应力评估,进行插件作业时,需参照以下表格对个各元件易产生应力部位进行重点检查和防护。

元件名称

图片(注:“●”为易产生应力部位)

塑封二极管

3.6

-0.4

3m a x

图 R - 3

电阻

TO-220 TO-247

7.记录表单.

《应力检测记录表》。