新人培训电子元器件插件工艺检验标准

- 格式:doc

- 大小:907.00 KB

- 文档页数:24

在一起

拉尖偏焊假焊针孔断裂结晶焊锡量偏

多,出现

尖端

焊锡在元

件引脚周

围不均匀

焊锡与引

脚接触,

但过孔出

没有焊锡

焊点中有

细孔

焊锡量适

合,但元

件会松动

焊点表面

凸凹不平少锡冷焊铜箔剥离

焊接面积

小于焊盘

75%,焊

料未形成

平滑的扇

面

表面呈颗

粒状,有

时有裂纹

铜箔从印

制板上脱

离

板面有焊锡

珠

焊锡量偏

多,元件焊

端连接在一

起

焊锡量适合,

但没有与元件

引脚焊接在一

起

元件焊端一

边没有焊锡

焊锡量明显

太多,超出

焊盘范围,

但没有高出

元件焊端。

. . . .. .6.2.2立式零件组装的方向与极性6.2.3卧式电子零组件插装高度与倾斜1000μF+++ J233 ●拒收状况<Reject Condition> 1.极性零件组装极性错误 <极性反> 。

2.无法辨识零件文字标示。

3.以上缺陷任何一个都不能接收。

1000μF++10μ 16● 332J允收状况<Accept Condition> 1.极性零件组装于正确位置。

2.可辨识出文字标示与极性。

6.2.4立式电子零组件浮件6.2.5机构零件浮件6.2.6机构零件组装外观〔1 6.2.6机构零件组装外观〔26.2.7零件脚折脚、未入孔、未出孔零件脚与线路间距6.2.9元件本体斜度最佳: 元件本体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图: 可接受: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图: 拒收: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:6.2.10元件引脚的紧张度最佳: 元件引脚与元件体主轴之间夹角为0°<即引脚与元件主轴平行, 垂直于PCB板面>, 如图:可接受: 元件引脚与元件体主轴袒闪角Q<15°,如图:拒收: 元件引脚与元件体主轴之间夹角Q>15°.6.2.11元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路最佳: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:可接受: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:拒收: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:6.2.12元件间的距离最佳: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:可接受: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:拒收: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:6.3元件的损伤6.3.1元件本体损伤最佳: 元件表面无任何损伤,且标记清晰可见,如图:可接受: 元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:拒收: 元件面受损并露出元件基本面或有效面积,如图:6.3.2元件引脚的损伤最佳: 元件引脚无任何损伤, 弯脚处光滑完好, 元件表面标记清晰可见, 如图:可接受: 元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:拒收: < 1 >元件引脚受损大于元件引脚直径的10%,如图:< 2 >严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:6.3.3IC元件的损伤最佳: IC 元件无任何损伤, 如图:可接受: 元件表面受损, 但未露密封的玻璃, 如图:拒收: 元件表面受损并露出密封的玻璃, 如图:6.3.4轴向元件损伤最佳: 元件表面无任何损伤,如图:可接受: 元件表面无明显损伤,元件金属成份无暴露,如图:拒收:< 1 >元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:< 2 > 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.6.4元件应力评估,进行插件作业时,需参照以下表格对个各元件易产生应力部位进行重点检查和防护。

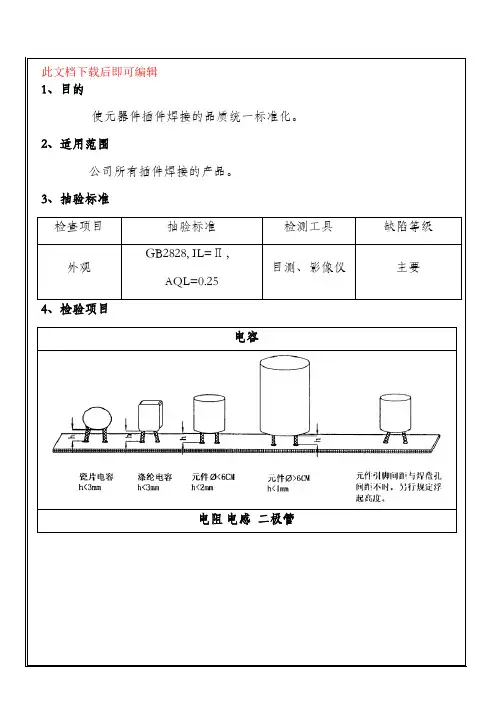

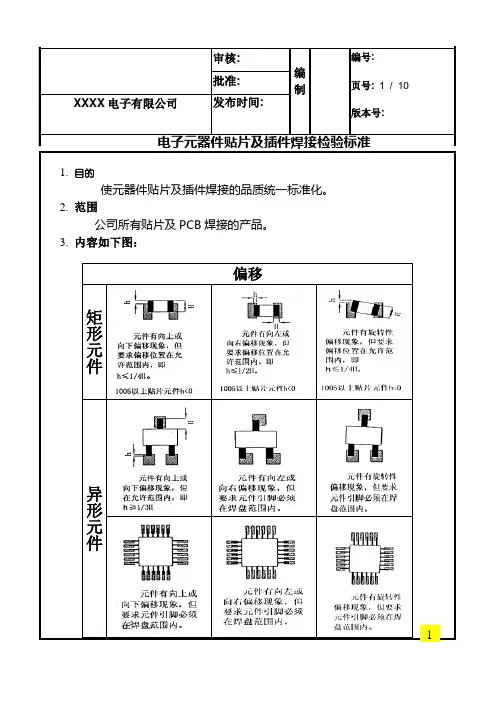

电子元器件插件工艺规范6.2元器件的插件检验标准6.2.1卧式零件插件的方向与极性+R1 C1Q R2D2 理想状况(Target Condition)1.零件正确组装于两锡垫中央;2.零件的文字印刷标示可辨识;3.非极性零件文字印刷的辨识排列方向统一。

(由左至右,或由上至下)+R1 C1Q R2D2 允收状况(Accept Condition)1.极性零件与多脚零件组装正确。

2.组装后,能辨识出零件的极性符号。

3.所有零件按规格标准组装于正确位置。

4.非极性零件组装位置正确,但文+C1 拒收状况(Reject Condition) 1.使用错误零件规格(错件)(MA)。

6.2.2立式零件组装的方向与极性6.2.3卧式电子零组件插装高度与倾斜1000μF++ + J233 ●拒收状况(Reject Condition)1.极性零件组装极性错误(MA)。

(极性反)2.无法辨识零件文字标示(MA)。

3.以上缺陷任何一个都不能接收。

1000μF++10μ 16● 332J允收状况(Accept Condition)1.极性零件组装于正确位置。

2.可辨识出文字标示与极性。

6.2.4立式电子零组件浮件6.2.5机构零件浮件6.2.6机构零件组装外观(1)6.2.6机构零件组装外观(2)6.2.7零件脚折脚、未入孔、未出孔6.2.8零件脚与线路间距6.2.9元件本体斜度最佳: 元件本体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图: 可接受: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图: 拒收: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:6.2.10元件引脚的紧张度最佳: 元件引脚与元件体主轴之间夹角为0°(即引脚与元件主轴平行, 垂直于PCB板面), 如图:可接受: 元件引脚与元件体主轴袒闪角Q<15°,如图:拒收: 元件引脚与元件体主轴之间夹角Q>15°.6.2.11元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路最佳: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:可接受: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:拒收: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:6.2.12元件间的距离最佳: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:可接受: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:拒收: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:6.3元件的损伤6.3.1元件本体损伤最佳: 元件表面无任何损伤,且标记清晰可见,如图:可接受: 元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:拒收: 元件面受损并露出元件基本面或有效面积,如图:6.3.2元件引脚的损伤最佳: 元件引脚无任何损伤, 弯脚处光滑完好, 元件表面标记清晰可见, 如图:可接受: 元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:拒收: ( 1 )元件引脚受损大于元件引脚直径的10%,如图:( 2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:6.3.3IC元件的损伤最佳: IC 元件无任何损伤, 如图:可接受: 元件表面受损, 但未露密封的玻璃, 如图:拒收: 元件表面受损并露出密封的玻璃, 如图:6.3.4轴向元件损伤最佳: 元件表面无任何损伤,如图:可接受: 元件表面无明显损伤,元件金属成份无暴露,如图:拒收:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:( 2 ) 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.6.4元件应力评估,进行插件作业时,需参照以下表格对个各元件易产生应力部位进行重点检查和防护。

2 1焊锡量明显太多,超出焊盘围,且高出元件焊端。

焊接有拉尖现象。

焊盘有沾胶现象,但必须在规定围:h1≤0.2mm h ≤1/4H焊锡量明显太多,超出焊盘围,且高出元件焊端。

焊接有拉尖现象。

少锡0805以下贴片矩形元件h <1/3H 判定为少锡. 1005贴片矩形元件h <1/4H 判定为少锡. H >2mm 以上贴片矩形元件 .h <0.5mm 判定为少锡.电容45678 电路板对应丝印识别:电路板焊接一、焊接流程1、焊接开始前,整理好桌面及周边环境,为电路焊接工作准备一个有条理、整洁的环境。

2、仓库领料,并依据元件明细表核对物料,确保物料正确无误,遇到生疏元件及时向相关负责人询问。

3、依据元件明细表进行电路板焊接。

4、电路板焊接完成后,依据元件明细表核对元件,以保证无错焊、虚焊、漏焊、假焊、桥接。

特别是确认多引脚元件和有极性元件焊接正确。

同样重要的是检查和优化焊点,一块合格的电路板是焊点光滑、过渡均匀、无毛刺、元件排列整齐美观。

二、对焊接点的基本要求1、焊点要有足够的机械强度,保证被焊件在受振动或冲击时不致脱落、松动。

不能用过多焊料堆积,这样容易造成虚焊、焊点与焊点的短路。

2、焊接可靠,具有良好导电性,必须防止虚焊。

虚焊是指焊料与被焊件表面没有形成合金结构。

只是简单地依附在被焊金属表面上。

3、焊点表面要光滑、清洁,焊点表面应有良好光泽,不应有毛刺、空隙,无污垢,尤其是焊剂的有害残留物质,要选择合适的焊料与焊剂。

三、焊接技术1、手工焊接的基本操作方法①焊前准备,准备好电烙铁以及镊子、剪刀、斜口钳、尖嘴钳、焊料、焊剂(我们这里是指焊锡丝,以下通指焊锡丝)等工具,将电烙铁及焊件搪锡,左手握焊料,右手握电烙铁,保持随时可焊状态。

②用烙铁加热备焊件。

③送入焊料,熔化适量焊料。

④移开焊料,当焊料流动覆盖焊接点,迅速移开电烙铁。

2、电子元器件焊接的顺序是由小到大,由低到高3、元器件焊接注意事项:1)批量将同侧的一端焊盘镀上适量焊锡(仅适用于贴装元器件)。

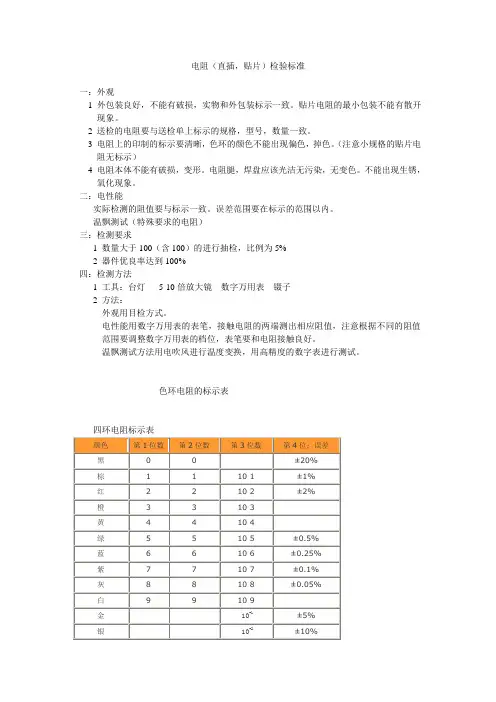

电阻(直插,贴片)检验标准一:外观1 外包装良好,不能有破损,实物和外包装标示一致。

贴片电阻的最小包装不能有散开现象。

2 送检的电阻要与送检单上标示的规格,型号,数量一致。

3 电阻上的印制的标示要清晰,色环的颜色不能出现偏色,掉色。

(注意小规格的贴片电阻无标示)4 电阻本体不能有破损,变形。

电阻腿,焊盘应该光洁无污染,无变色。

不能出现生锈,氧化现象。

二:电性能实际检测的阻值要与标示一致。

误差范围要在标示的范围以内。

温飘测试(特殊要求的电阻)三:检测要求1 数量大于100(含100)的进行抽检,比例为5%2 器件优良率达到100%四:检测方法1 工具:台灯5-10倍放大镜数字万用表镊子2 方法:外观用目检方式。

电性能用数字万用表的表笔,接触电阻的两端测出相应阻值,注意根据不同的阻值范围要调整数字万用表的档位,表笔要和电阻接触良好。

温飘测试方法用电吹风进行温度变换,用高精度的数字表进行测试。

色环电阻的标示表四环电阻标示表四环电阻读取方法五环电阻标示表五环电阻读取方法贴片电阻标示和封装贴片电阻的封装有0402,0603,0805,1206贴片电阻的标示从左往右第一位,第二位是数字位,第三位是表示有多少个0数。

小数点用R表示。

高精度贴片电阻一般是指1%的。

这类电阻用4位表示。

从左往右第一位,第二位,第三位是数字位,第四位是表示有多少个0数。

小数点用R表示。

电容(直插,贴片)检验标准一:外观1 外包装良好,不能有破损,实物和外包装标示一致。

贴片电容的最小包装不能有散开现象。

2 送检的电容要与送检单上标示的规格,型号,数量一致。

3 电容上的印制的标示要清晰,极性标示要准确。

(注意小规格的贴片电容无标示)4 电容腿,焊盘应该光洁无污染,无变色。

不能出现生锈,氧化现象。

5 电容本体不能有破损,变形,电解电容不能有破损,变形,漏液现象。

二:电性能实际检测不能有短路击穿现象,不能有较大的漏电现象。

容值要与标示一致。

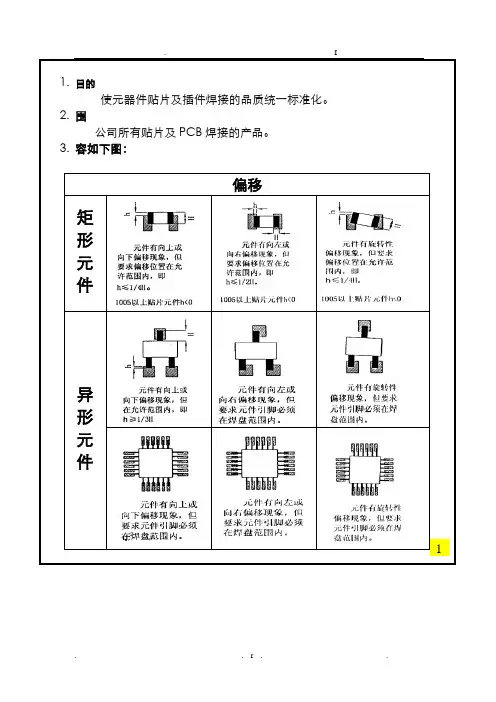

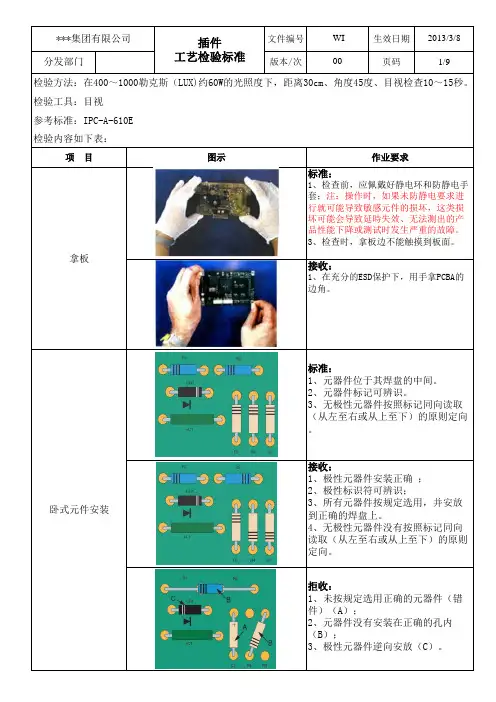

文件编号生效日期2013/3/8版本/次页码1/9标准:1、元器件位于其焊盘的中间。

2、元器件标记可辨识。

3、无极性元器件按照标记同向读取(从左至右或从上至下)的原则定向。

接收:1、极性元器件安装正确 ;2、极性标识符可辨识;3、所有元器件按规定选用,并安放到正确的焊盘上。

4、无极性元器件没有按照标记同向读取(从左至右或从上至下)的原则定向。

卧式元件安装拒收:1、未按规定选用正确的元器件(错件)(A);2、元器件没有安装在正确的孔内(B);3、极性元器件逆向安放(C)。

WI 检验方法:在400~1000勒克斯(LUX)约60W的光照度下,距离30cm、角度45度、目视检查10~15秒。

标准:1、检查前,应佩戴好静电环和防静电手套;注:操作时,如果未防静电要求进行就可能导致敏感元件的损坏,这类损坏可能会导致延時失效、无法测出的产品性能下降或测试时发生严重的故障。

3、检查时,拿板边不能触摸到板面。

项 目图示作业要求***集团有限公司插件工艺检验标准00分发部门检验工具:目视检验内容如下表:参考标准:IPC-A-610E 拿板接收:1、在充分的ESD保护下,用手拿PCBA的边角。

负极2、元器件引线的角度不会导致违反最小电气间隙。

凹白层圆标准:1、引线末端与板面平行,沿着与焊盘相连的导体的方向弯折。

接收:1、弯折的引线不违反与非公共导体间的最小电气间隙(C);2、伸出焊盘的长度(L)不大于类似的直插引线的长度。

拒收:1、引线朝向非公共导体弯折并违反最小电气间隙(C)。

标准:1、引线和孔壁呈现360°的润湿。

元件焊接连接器/插座的安装标准:1、连接器与板面平贴。

2、引线伸出满足要求。

3、板销(如果有)完全插入/扣住板子。

标准:1、焊料填充与绝缘层之间有1倍线径的间隙。

拒收:1、焊接连接内可看到绝缘层。

标准:1、焊料填充与绝缘层之间有1倍线径的间隙。

拒收:1、焊接连接内可看到绝缘层。

涂有绝缘引脚的器件焊接缺口方向反向拒收:1.插件孔堵塞拒收:1、PCB板线路断开(开路)板面焊点PCB板外观拒收:1、元件之间没有铜皮相连,但却有锡相连,电路短路或叫桥连。

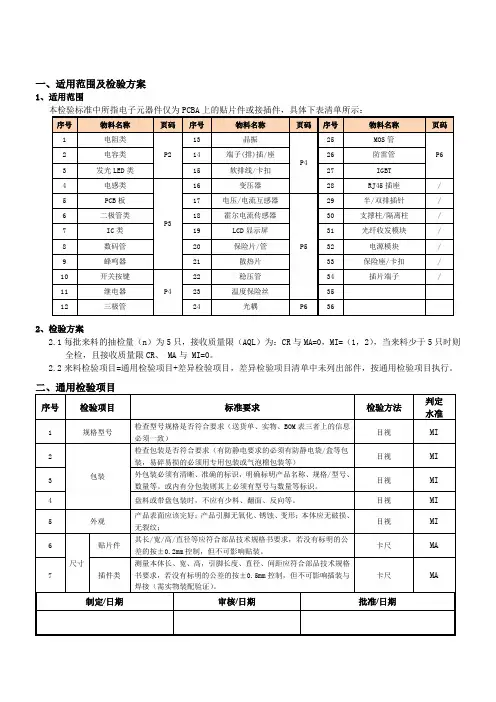

实用文档Q/FVFM厦门誉信实业有限公司企业标准Q/FVFM2002.17-2015电子元器件贴片及插件焊接检验规范2015-02-10发布2015-06-01实施厦门誉信实业有限公司发布前言本标准按照GB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写规则》制定。

本标由厦门誉信实业有限公司起草制定。

本标准由厦门誉信实业有限公司品管部归口。

本标准起草单位:厦门誉信实业有限公司技术部,品管部。

本标准主要起草人:李柯林邵有亮电子元件器件贴片及插件焊接检验规范1 范围本规定适用波峰焊接、回流焊或电烙铁手工锡焊的焊接质量检验规范和基本要求。

本标准适用于誉信实业电子部所有电子组件板的检验、采购合同中的技术条文。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

IPC-A-610D 电子组装件的验收条件AcceptabilityofElectronicAssemblies电子元件器件贴片及插件焊接检验规范3术语和定义3.1 3.2 3.3 3.4 3.5 3.6 3.7 3.8 3.9开路铜箔线路断或焊锡无连接。

连焊两个或以上的不同电位的相互独立的焊点,被连接在一起的现象。

空焊元件的铜箔焊盘无锡沾连。

冷焊因温度不够造成的表面焊接现象,无金属光泽。

虚焊表面形成完整的焊盘但实质因元件脚氧化等原因造成的焊接不良。

包焊过多焊锡导致无法看见元件脚,甚至连元件脚的棱角都看不到,润湿角大于90°。

锡珠,锡渣未融合在焊点上的焊锡残渣。

针孔焊点上发现一小孔,其内部通常是空的。

气孔:焊点上有较大的孔,可裸眼看见其内部。

缩锡原本沾着之焊锡出现缩回;有时会残留极薄之焊锡膜,随着焊锡回缩润湿角增大。

元件插件工艺及检测标准一、目的:使LED电源PCB板组装(PCBA)工作人员掌握基本的电子元件操作工艺;规范电子元件在PCBA上的插件/焊锡等操作要求, 并为PCBA检验提供检查标准二、范围:适用于本公司PCBA(LED电源PCB的插件/焊锡)的工艺操作和检查。

三、参考文件:工艺要求参照: IPC-A-610B (Class Ⅱ)四、定义:PCBA: Printed Circuit Board Assembly (印刷线路板组装)AX: (轴向)RD: Radial (径向) HT: Horizontal (卧式)VT: Vertical (立式) SMT: Surface Mount Technology (表面安装技术)SMD: Surface Mount Device (表面安装元件)SMC: Surface Mounting Components (表面安装零件)SIP: Simple in-line package 单列直插式封装SOJ: Small Outline J-lead package (具有J型引线的小外形封装)SOP: Small Outline package (小外形封装)SOT: Small Outline Transistor (小外形晶体管)IC: Integrated Circuit (集成电路)PR: Preferred (最佳)AC: Acceptable (可接受的)RE: Reject (拒收)五、元件类别:电阻, 电容, 电感, 二极管, 三极管, IC, IC Socket, 晶体, 整流器, 蜂鸣器, 插头, 插针, PCB, 磁珠等, 在此文件中, 根据本公司情况暂时定义电阻,电容, 电感, 二极管, 三极管,MOS管工艺标准六、元件插件工艺及检测标准1. 卧式(HT) 插元件卧式插元件主要是小功率, 低容量, 低电压的电阻, 电容, 电感, Jumper(跳线), 二极管, IC等, PCBA上的组装工艺要求和接收标准如下:1.1元件在基板上的高度和斜度1.1.1轴向(AX)元件1.1.1.1功率小于1W的电阻, 电容(低电压, 小容量的陶瓷材料), 电感, 二极管, IC等元件PR: 元件体平行于PCB板面且紧贴PCB板面, 如图示:AC: 元件体与PCB表面之间最大倾斜距离(D)不大于3mm, 元件体与PCB 表面最低距离(d)不大于0.7mm, 如图示:RE: 元件体与PCB板面距离D>3mm, 或d>0.7mm1.1.1.2耗散功率大于或等于1W的元件PR: 元件体平行于PCB板面且与PCB板面之间的距离D≥1.5mm, 如图示:AC: 元件体与PCB板面之间的距离D≥1.5mm, 元件体与PCB板面的平行不作要求RE: 元件体与PCB板面之间的距离D≤1.5mm1.1.1.3 ICPR: 元件体平行于PCB, IC引脚全部插入焊盘中, 引脚突出PCB面1.mm, 倾斜度=0, 如图示:AC: IC引脚全部插入焊盘中, 引脚突出PCB面大于0.5mm, 如图:RE: IC引脚突出PCB面小于0.5mm, 或看不见元件引脚, 如图:1.1.2径向(RD)元件(电容, 晶振)PR: 元件体平贴于PCB板面, 如图示:AC: 元件脚最少有一边贴紧PCB板面, 如图示:RE: 元件体未接触PCB板面, 如图示:1.2元件的方向性与基板对应符号的关系:1.2.1 轴向(AX) 无极性元件(电阻, 电感, 小陶瓷电容等)PR: 元件插在基板中心标记且元件标记清晰可见, 元件标记方向一致(从左到右, 从上到下), 如图:AC: 元件标记要求清晰, 但方向可不一致, 如图:RE: 元件标记不清楚或插错孔位, 如图:1.2.2 轴向(AX) 有极性元件, 如二几管, 电解电容等PR: 元件的引脚插在对应的极性脚位, 元件标记清晰可看见, 如图:AC: 元件的引脚必须插在相应的极性脚位上, 元件标记可看见, 如图:RE: 元件的引脚未按照极性方向插在相应的脚位上, 如图:1.3元件引脚成形与曲脚1.3.1引脚成形PR: 元件体或引脚保护层到弯曲处之间的距离L>0.8mm, 或元件脚直径弯曲处无损伤, 如图:AC: 元件脚弯曲半径( R )符合以下要求:元件脚直径或厚度( D/T ) 半径( R )≤0.8mm 1 X D0.8~1.2mm 1.5 X D≥1.2mm 2 X DRE: ( 1 ) 元件体与引脚保护弯曲处之间L<0.8mm, 且弯曲处有损伤, 如图:( 2 ) 或元件脚弯曲内径R小于元件直径, 如图:1.3.2屈脚PR: 元件屈脚平行于相连接的导体, 如图:AC: 屈脚与相间的裸露导体之间距离(H) 大于两条非共通导体间的最小电气间距, 如图:RE: 屈脚与相间的裸露导体之间距离(H) 大于两条非共通导体间的最小电气间距, 如图:1.4元件损伤程度1.4.1元件引脚的损伤PR: 元件引脚无任何损伤, 弯脚处光滑完好, 元件表面标记清晰可见, 如图:AC: 元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:RE: ( 1 )元件引脚受损大于元件引脚直径的10%,如图:( 2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:1.4.2 IC元件的损伤PR: IC 元件无任何损伤, 如图:AC: 元件表面受损, 但未露密封的玻璃, 如图:RE: 元件表面受损并露出密封的玻璃, 如图:1.4.3轴向(AX)元件损伤PR: 元件表面无任何损伤,如图:AC: 元件表面无明显损伤,元件金属成份无暴露,如图:RE:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:( 2 ) 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.1.5元件体斜度PR: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图:AC: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图:RE: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:2. 立式(VT) 插元件2.1.1 轴向(AX) 元件PR: 元件体与PCB板面之间的高度H在0.4mm-1.5mm之间, 且元件体垂直于PCB板面, 如图:AC: H在0.4-3mm之间, 倾斜Q<15°,如图:RE: 元件体与PCB板面倾斜, 且间距H<0.4mm或H>3mm或Q>15°.2.1.2径向(RD)元件2.1.2.1引脚无封装元件PR: 元件体引脚面平行于PCB板面, 元件引脚垂直于PCB板面, 且元件体与PCB板面间距离为0.25-2.0mm, 如图:AC: 元件体与PCB板面斜倾度Q小于15°, 元件体与PCB板面之间的间隙H在0.20-2.0mm之间, 三极管离板面高度最高大于4.0mm, 如图: RE: 元件与PCB板面斜倾角Q>15°或元件体与PCB板面的间隙H>2.0mm或三极管>4.0mm.2.1.2.2:引脚有封装元件PR: 元件垂直PCB板面, 能明显看到封装与元件面焊点间有距离, 如图: AC: 元件质量小于10g且引脚封装刚好触及焊孔且在焊孔中不受力, 而焊点面的引脚焊锡良好(单面板), 且该元件在电路中的受电压<240VAC或DC, 如图:RE: 引脚封装完全插入焊孔中, 且焊点面焊锡不好, 可看见引脚封装料, 如图:2.2元件的方向性与基板符号的对应关系2.2.1轴向(AX)元件PR: 元件引脚插入基板时,引脚极性与基板符号极性完全吻合一致,且正极一般在元件插入基板时的上部,负极在下部,如图:AC: 元件引脚插入基板时,引脚极性与基板符号极性吻合一致,但元件在插入基板时,正极在上和负极在下不作要求,如图:RE: 元件引脚插入基板时,引脚极性与基板符号极性刚好相反,如图:2.2.2径向(RD)元件AC: 元件引脚极性与基板符号极性一致,如图:RE: 元件体引脚极性与基板符号极性相反,如图:2.3元件引脚的紧张度PR: 元件引脚与元件体主轴之间夹角为0°(即引脚与元件主轴平行, 垂直于PCB板面), 如图:AC: 元件引脚与元件体主轴袒闪角Q<15°,如图:RE: 元件引脚与元件体主轴之间夹角Q>15°.2.4元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路PR: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:AC: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:RE: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:2.5元件间的距离PR: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:AC: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:RE: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:2.6元件的损伤PR: 元件表面无任何损伤,且标记清晰可见,如图:AC: 元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:RE: 元件面受损并露出元件基本面或有效面积,如图:3. 插式元件焊锡点工艺及检查标准3.1单面板焊锡点单面板焊锡点对于插式元件有两种情形:a. 元件插入基板后需曲脚的焊锡点b. 元件插入基板后无需曲脚(直脚) 的焊锡点3.1.1标准焊锡点之外观特点A. 焊锡与铜片, 焊接面, 元件引脚完全融洽在一起, 且可明显看见元件脚B. 锡点表面光滑, 细腻, 发亮C. 焊锡将整个铜片焊接面完全覆盖, 焊锡与基板面角度Q<90°, 标准焊锡点如图示:3.1.2可接受标准A. 多锡焊接时由于焊锡量使用太多,使零件脚及铜片焊接面均被焊锡覆盖着,使整个锡点象球型,元件脚不能看到.AC: 焊锡点虽然肥大Q>90°,但焊锡与元件脚,铜片焊接面焊接良好,焊锡与元件脚,铜片焊接面完全融洽在一起,如图:RE: 焊锡与元件引脚, 铜片焊接状况差, 焊锡与元件脚/铜片焊接面不能完全融洽在一起, 且中间有极小的间隙, 元件引脚不能看到, 且Q>90°, 如图:B. 上锡不足(少锡)焊锡、元件引脚、铜片焊接面在上锡过程中,由于焊锡量太少,或焊锡温度及其它方面原因等造成的少锡.AC: 整个焊锡点, 焊锡覆盖铜片焊接面≥75%, 元件脚四周完全上锡,且上锡良好, 如图:RE: 整个焊锡点, 焊锡不能完全覆盖铜片焊接面<75%, 元件四周亦不能完全上锡, 锡与元件脚接面有极小的间隙, 如图:C. 锡尖AC: 焊锡点锡尖, 只要该锡尖的高度或长度h<1.0mm, 而焊锡本身与元件脚、铜片焊接面焊接良好, 如图:RE: 焊锡点锡尖高度或长度h≥1.0mm, 且焊锡与元件脚、铜片焊接面焊接不好, 如图:D. 气孔AC: 焊锡与元件脚、铜片焊接面焊接良好, 锡点面仅有一个气孔且气孔要小于该元件脚的一半, 或孔深<0.2mm, 且不是通孔, 只是焊锡点面上有气孔, 该气孔没有通到焊接面上, 如图:RE: 焊锡点有两个或以上气孔, 或气孔是通孔, 或气孔大于该元件脚半径, 如图:D. 起铜皮AC: 焊锡与元件脚、铜片焊接面焊接良好, 但铜皮有翻起h<0.1mm,且铜皮翻起小于整个Pad位的30%, 如图:RE: 焊锡与元件脚、铜片焊接面焊接一般, 但铜皮翻起h>0.1mm, 且翻起面占整个Pad位的的30%以上, 如图:E. 焊锡点高度对焊锡点元件脚在基板上的高度要求以保证焊接点有足够的机械强度AC: 元件脚在基板上高度0.5<h≤2.0mm, 焊锡与元件脚, 铜片焊接面焊接良好, 元件脚在焊点中可明显看见, 如图:RE: 元件脚在基板上的高度h<0.5mm或h>2.0mm, 造成整个锡点为少锡, 不露元件脚, 多锡或大锡点等不良现象, 如图:注:对用于固定零件之插脚如变压器或接线端子之插脚高度可接受2.5mm为限.3.1.3不可接受的缺陷焊锡点在基板焊锡点中有些不良锡点绝对不可接收, 现列举部分如下RE: ( 1 ) 冷焊(假焊/虚焊)如图:( 2 ) 焊桥(短路),锡桥,连焊,如图:( 3 ) 溅锡, 如图:( 4 ) 锡球, 锡渣, 脚碎, 如图:( 5 ) 豆腐渣, 焊锡点粗糙, 如图:( 6 ) 多层锡, 如图:( 7 )开孔(针孔),如图:3.2双面板焊锡点双面板焊锡点同单面板焊锡点相比有许多的不同点:a. 双面板之PAD位面积较小(即外露铜片焊接面积)b. 双面板每一个焊点PAD位都是镀铜通孔鉴于此两点, 双面板焊锡点在插元件焊接过程及维修过程就会有更高要求, 其焊锡点工艺检查标准就更高, 下面将分别详细讨论双面板之焊锡点收货标准3.2.1标准焊锡点之外观特点A. 焊锡与元件脚, 通孔铜片焊接面完全融洽在一起, 且焊点面元件脚明显可见.B. 元件面和焊点面的焊锡点表面光滑, 细腻, 发亮.C. 焊锡将两面的Pad位及通孔内面100%覆盖, 且锡点与板面角度Q<90°, 如图:3.2.2可接收标准A.多锡焊接时由于焊锡量过多, 使元件脚, 通孔, 铜片焊接面完全覆盖,不是使焊接时的两面元件脚焊点肥大, 焊锡过高AC: 焊锡点元件面引脚焊锡虽然过多, 但焊锡与元件脚, 通孔铜片焊接面两面均焊接良好, 且Q<90°, 如图:RE: 焊锡点元件面引脚肥大, 锡点面引脚锡点肥大, 不能看见元件脚且焊锡与元件脚, 铜片焊接面焊接不良, 如图:B. 上锡不良AC: 焊锡与元件脚, 通孔铜片焊接面焊接良好, 且焊接锡在通孔铜片内的上锡量高度h>75%·T (T: 基板厚度), 从焊点面看上锡程度大于覆盖元件脚四周(360°)铜片的270°, 或从元件面能清楚的看到通孔铜片中的焊锡, 如图:RE: 从焊点面看, 不能清晰的看到元件引脚和通孔铜片焊接面中的焊锡或在通孔铜片焊接面完全无焊锡或元件引脚到Pad位无焊锡或h<75%·T或上锡角度Q<270°(针对Solder Pad 360°而言), 如左图:C. 锡尖在焊接过程中由于焊锡温度过低或焊接时间过长等原因造成的锡尖AC: 焊锡点的锡尖高度或长度h<1.0mm, 而焊锡本身与元件引脚及通孔铜片焊接面焊接良好, Q<90°, 如图:RE: 焊锡点锡尖高度或长度h≥1.0mm, 且焊锡与元件引脚, 通孔铜片焊接面焊接不良, 如图:D. 气孔AC: 焊锡与元件脚, 铜片焊接面焊接良好, 锡点面仅有一个气孔且气孔要小于该元件脚的1/2, 且不是通孔(只是焊锡点表面有气孔, 未通到焊接面上), 如图:RE: 焊锡点上有两个或以上气孔, 或气孔是通孔, 或气孔大于该元件脚直径的1/2, 焊点面亦粗糙, 如图:E. 起铜皮AC: 焊锡点与元件脚, 通孔铜片焊接面焊接良好, 但铜皮翘起高度h<0.1mm, 翘起面积S<30%·F (F为整个焊盘的面积)RE: 焊锡与元件脚, 通孔铜片焊接面焊接质量一般, 但铜皮翘起h>0.1mm, 且翘起面积S>30%·F (F为整个焊盘的面积), 如图:F. 焊接点高度PR: 元件脚在焊锡点中明显可见, 引脚露出高度h=0.1mm, 且焊锡与元件脚, 通孔铜片焊接面焊接良好, 如图:AC: 元件脚露出基板的高度0.5mm<h≤2.0mm, 元件脚在焊锡点中可明显看见, 且焊锡与元件脚, 通孔铜片焊接面焊接良好. (但对于通孔铜片焊接面的双面PCB板, 基板厚度T>2.3mm, 则元件脚露出基板高度可接收0<h≤0.5mm), 如图:RE: 元件脚露出基板高度h<0.5mm或h>2.0mm (仅对于厚度T≤2.3mm 的双面板), 造成整个锡点为少锡, 不露元件脚, 多锡或大锡点等不良现象, 且焊接不良, 如图:3.2.3 不可接收的缺陷焊锡点:在双面板(镀铜通孔铜片焊接面)焊锡点中, 有些不良焊点绝对不可接收, 其不可接收程度完全同于单面板, 详细请参考3.1.3。

实用6.2元器件的插件检验标准6.2.1卧式零件插件的方向与极性+R1 C1Q R2D2 理想状况(Target Condition)1.零件正确组装于两锡垫中央;2.零件的文字印刷标示可辨识;3.非极性零件文字印刷的辨识排列方向统一(由左至右,或由上至下)。

+R1 C1Q R2D2 允收状况(Accept Condition) 1.极性零件与多脚零件组装正确。

2.组装后,能辨识出零件的极性符号。

3.所有零件按规格标准组装于正确位置。

4.非极性零件组装位置正确,但文字印刷的辨示排列方向未统一(R1,R2)。

+C1 拒收状况(Reject Condition)1.使用错误零件规格(错件)。

2.零件插错孔。

6.2.2立式零件组装的方向与极性6.2.3卧式电子零组件插装高度与倾斜1000μF++ + J233 ●拒收状况(Reject Condition)1.极性零件组装极性错误 (极性反) 。

2.无法辨识零件文字标示。

3.以上缺陷任何一个都不能接收。

1000μF++10μ 16● 332J允收状况(Accept Condition) 1.极性零件组装于正确位置。

2.可辨识出文字标示与极性。

6.2.4立式电子零组件浮件6.2.5机构零件浮件6.2.6机构零件组装外观(1)6.2.6机构零件组装外观(2)6.2.7零件脚折脚、未入孔、未出孔6.2.8零件脚与线路间距6.2.9元件本体斜度最佳: 元件本体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图: 可接受: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图: 拒收: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:6.2.10元件引脚的紧张度最佳: 元件引脚与元件体主轴之间夹角为0°(即引脚与元件主轴平行, 垂直于PCB板面), 如图:可接受: 元件引脚与元件体主轴袒闪角Q<15°,如图:拒收: 元件引脚与元件体主轴之间夹角Q>15°.6.2.11元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路最佳: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:可接受: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:拒收: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:6.2.12元件间的距离最佳: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:可接受: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:拒收: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:6.3元件的损伤6.3.1元件本体损伤最佳: 元件表面无任何损伤,且标记清晰可见,如图:可接受: 元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:拒收: 元件面受损并露出元件基本面或有效面积,如图:6.3.2元件引脚的损伤最佳: 元件引脚无任何损伤, 弯脚处光滑完好, 元件表面标记清晰可见, 如图:可接受: 元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:拒收: ( 1 )元件引脚受损大于元件引脚直径的10%,如图:( 2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:6.3.3 IC元件的损伤最佳: IC 元件无任何损伤, 如图:可接受: 元件表面受损, 但未露密封的玻璃, 如图:拒收: 元件表面受损并露出密封的玻璃, 如图:6.3.4轴向元件损伤最佳: 元件表面无任何损伤,如图:可接受: 元件表面无明显损伤,元件金属成份无暴露,如图:拒收:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:( 2 ) 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.6.4元件应力评估,进行插件作业时,需参照以下表格对个各元件易产生应力部位进行重点检查和防护。

插件工序注意事项及检查细则1.接收检查:1)贴片集成块的虚、漏焊检查;2)原材料品种是否齐全、类型是否一致、数量的核对。

2.不生产不合格品(事中的控制和预防)的注意事项:分料:1)料盒要按插件的顺序进行排放,以防漏插;2)色环相似的电阻、外形相似的电容及集成块管脚一致的要隔盒放置、分工位去插以防混、错料;3)易损器件要排放(大的集成块、音频变压器)、要轻拿轻放,集成块尽量按同一方向放置;4)配戴静电手镯。

插件:1)先数出要插的器件数量,以防漏插,或多拿后插错或回放时放错位置;2)注意电解电容、三极管、二极管、集成块的方向要正确;3)插有方向的器件,先插正向,检查,再插反向,检查;4)集成块插前弯成90度角,管脚不能弯曲,插件时不易出现管脚未插进现象;5)注意挑选不合格器件(管脚少、氧化严重、变形,漏液、变形、开裂);6)电容管脚宽,而焊盘小时,要两边弯腿,小心与别的器件相连;7)插音频变压器时用力要适度;8)电感线圈要注意防护漆,使上锡部位上锡,防止虚焊;9)注意器件有方框标识,切误插反或插进过孔中。

3.交付的确认:1)检查以上。

2)检查器件的文字方向是向下或向右。

3)检查多余器件是否漏插,器件少的是否插错。

4)检查器件是否整齐。

1.接收检查:1)原材料种类、数量的核对;2)检查原材料的插针是否符合要求;3)检查插件工序转来的线路板是否缺件、错件、反向;4)器件的高低、文字方向是否一致,器件是否整齐;5)器件的管脚是否未插进去,是否插到过孔中,是否插到位;6)电感线圈的位置,注意不能浸在防护漆部位,要前向见锡。

2.不生产不合格品(事中的控制和预防)的注意事项:1)插插座时注意槽口的方向;2)每日将锡炉降为200℃进行除铜,温度控制在250℃±10℃左右;3)注意助焊剂的使用情况,松香水的浓淡;4)在浸助焊剂时线路板要用力压,且不得超过线路的上面;5)锡是否浸入到接插件或线路板上面;6)浸焊时前三块线路板要检查是否有大块连锡,或不上锡情况;7)在割腿时前三块要检查断腿情况(刀是否锋利);8)线路板卡要按序排放。

6.2元器件的插件检验标准6.2.1卧式零件插件的方向与极性+R1 C1Q R2D2 理想状况(Target Condition)1.零件正确组装于两锡垫中央;2.零件的文字印刷标示可辨识;3.非极性零件文字印刷的辨识排列方向统一。

(由左至右,或由上至下)+R1 C1Q R2D2 允收状况(Accept Condition)1.极性零件与多脚零件组装正确。

2.组装后,能辨识出零件的极性符号。

3.所有零件按规格标准组装于正确位置。

4.非极性零件组装位置正确,但文+C1 R2 拒收状况(Reject Condition)1.使用错误零件规格(错件)(MA)。

2.零件插错孔(MA)。

6.2.2立式零件组装的方向与极性6.2.3卧式电子零组件插装高度与倾斜1000μF + + + J233 ● 拒收状况(Reject Condition) 1.极性零件组装极性错误(MA)。

(极性反) 2.无法辨识零件文字标示(MA)。

3.以上缺陷任何一个都不能接收。

1000μF + + 10μ 16 ● 332J 允收状况(Accept Condition) 1.极性零件组装于正确位置。

2.可辨识出文字标示与极性。

6.2.4立式电子零组件浮件6.2.5机构零件浮件6.2.6机构零件组装外观(1)6.2.6机构零件组装外观(2)6.2.7零件脚折脚、未入孔、未出孔6.2.8零件脚与线路间距6.2.9元件本体斜度最佳: 元件本体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图: 可接受: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图: 拒收: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:6.2.10元件引脚的紧度最佳: 元件引脚与元件体主轴之间夹角为0°(即引脚与元件主轴平行, 垂直于PCB板面), 如图:可接受: 元件引脚与元件体主轴袒闪角Q<15°,如图:拒收: 元件引脚与元件体主轴之间夹角Q>15°.6.2.11元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路最佳: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:可接受: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:拒收: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:6.2.12元件间的距离最佳: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:可接受: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:拒收: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:6.3元件的损伤6.3.1元件本体损伤最佳: 元件表面无任何损伤,且标记清晰可见,如图:可接受: 元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:拒收: 元件面受损并露出元件基本面或有效面积,如图:6.3.2元件引脚的损伤最佳: 元件引脚无任何损伤, 弯脚处光滑完好, 元件表面标记清晰可见, 如图:可接受: 元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:拒收: ( 1 )元件引脚受损大于元件引脚直径的10%,如图:( 2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:6.3.3IC元件的损伤最佳: IC 元件无任何损伤, 如图:可接受: 元件表面受损, 但未露密封的玻璃, 如图:拒收: 元件表面受损并露出密封的玻璃, 如图:6.3.4轴向元件损伤最佳: 元件表面无任何损伤,如图:可接受: 元件表面无明显损伤,元件金属成份无暴露,如图:拒收:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:( 2 ) 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.6.4元件应力评估,进行插件作业时,需参照以下表格对个各元件易产生应力部位进行重点检查和防护。

6.2.2立式零件组装的方向与极性6.2.3卧式电子零组件插装高度与倾斜 1000μF + + + J233 ● 拒收状况(Reject Condition) 1.极性零件组装极性错误 (极性反) 。

2.无法辨识零件文字标示。

3.以上缺陷任何一个都不能接收。

1000μF + + 10μ 16 ● 332J 允收状况(Accept Condition) 1.极性零件组装于正确位置。

2.可辨识出文字标示与极性。

6.2.4立式电子零组件浮件6.2.5机构零件浮件6.2.6机构零件组装外观(1)6.2.6机构零件组装外观(2)6.2.7零件脚折脚、未入孔、未出孔6.2.8零件脚与线路间距6.2.9元件本体斜度最佳: 元件本体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图: 可接受: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图: 拒收: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:6.2.10元件引脚的紧张度最佳: 元件引脚与元件体主轴之间夹角为0°(即引脚与元件主轴平行, 垂直于PCB板面), 如图:可接受: 元件引脚与元件体主轴袒闪角Q<15°,如图:拒收: 元件引脚与元件体主轴之间夹角Q>15°.6.2.11元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路最佳: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:可接受: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:拒收: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:6.2.12元件间的距离最佳: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:可接受: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:拒收: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:6.3元件的损伤6.3.1元件本体损伤最佳: 元件表面无任何损伤,且标记清晰可见,如图:可接受: 元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:拒收: 元件面受损并露出元件基本面或有效面积,如图:6.3.2元件引脚的损伤最佳: 元件引脚无任何损伤, 弯脚处光滑完好, 元件表面标记清晰可见, 如图:可接受: 元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:拒收: ( 1 )元件引脚受损大于元件引脚直径的10%,如图:( 2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:6.3.3 IC元件的损伤最佳: IC 元件无任何损伤, 如图:可接受: 元件表面受损, 但未露密封的玻璃, 如图:拒收: 元件表面受损并露出密封的玻璃, 如图:6.3.4轴向元件损伤最佳: 元件表面无任何损伤,如图:可接受: 元件表面无明显损伤,元件金属成份无暴露,如图:拒收:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:( 2 ) 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.6.4元件应力评估,进行插件作业时,需参照以下表格对个各元件易产生应力部位进行重点检查和防护。

D〔T〕≤0.8mm 0.8mm 1.0mm 2.0mm 3.0mm 2.0mm 3.0mm2.0mm3.0mm4.0mm / /0.8mm<D〔T〕<1.2mm 不小于D或者T3.0mm4.0mm / / /1.2mm≤D〔T〕不小于D或者T6.2元器件的插件检验标准6.2.1卧式零件插件的方向与极性6.2.2立式零件组装的方向与极性6.2.3卧式电子零组件插装高度与倾斜6.2.4立式电子零组件浮件6.2.5机构零件浮件6.2.6机构零件组装外观〔1〕6.2.6机构零件组装外观〔2〕6.2.7零件脚折脚、未入孔、未出孔6.2.8零件脚与线路间距6.2.9元件本体斜度最优: 元件本体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图: 可承受: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图: 拒收: 元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1.0mm,如图:6.2.10元件引脚的紧X度最优: 元件引脚与元件体主轴之间夹角为0°(即引脚与元件主轴平行, 垂直于PCB板面), 如图:可承受: 元件引脚与元件体主轴袒闪角Q<15°,如图:拒收: 元件引脚与元件体主轴之间夹角Q>15°.6.2.11元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,如此通常使用胶套,管或热缩管来保护电路最优: 元件引脚弯曲局部有保护套,垂直或水平局部如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2.0mm,如图:可承受: 保护套可起到防止短路作用, 引脚上无保护套时, 引脚所跨过的导体之间的距离B≥0.5mm, 如图:拒收: 保护套损坏或A>2.0mm时, 不能起到防止短路作用或引脚上无保护套时, 或引脚所跨过的导体之间距离B<0.5mm,如图:6.2.12元件间的距离最优: 在PCBA板上,两个或以上踝露金属元件间的距离要D≥2.0mm,如图:可承受: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm, 如图:拒收: 在PCBA板上, 两个或以上踝露金属元件间的距离D<1.6mm, 如图:6.3元件的损伤6.3.1元件本体损伤最优: 元件外表无任何损伤,且标记清晰可见,如图:可承受: 元件外表有轻微的抓、擦、刮伤等,但未露出元件根本面或有效面,如图: 拒收: 元件面受损并露出元件根本面或有效面积,如图:6.3.2元件引脚的损伤最优: 元件引脚无任何损伤, 弯脚处光滑完好, 元件外表标记清晰可见, 如图:可承受: 元件引脚不规如此弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图: 拒收: ( 1 )元件引脚受损大于元件引脚直径的10%,如图:( 2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:6.3.3IC元件的损伤最优: IC 元件无任何损伤, 如图:可承受: 元件外表受损, 但未露密封的玻璃, 如图:拒收: 元件外表受损并露出密封的玻璃, 如图:6.3.4轴向元件损伤最优: 元件外表无任何损伤,如图:可承受: 元件外表无明显损伤,元件金属成份无暴露,如图:拒收:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:( 2 ) 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.6.4元件应力评估,进展插件作业时,需参照以下表格对个各元件易产生应力部位进展重点检查和防护。

元件插件工艺及检测标准一、目的:使LED电源PCB板组装(PCBA)工作人员掌握基本的电子元件操作工艺;规范电子元件在PCBA上的插件/焊锡等操作要求,并为PCBA检验提供检查标准二、范围:适用于本公司PCBA(LED电源PCB的插件/焊锡)的工艺操作和检查.三、参考文件:工艺要求参照: IPC—A—610B (Class Ⅱ)四、定义:PCBA: Printed Circuit Board Assembly (印刷线路板组装)AX:(轴向)RD: Radial (径向)HT: Horizontal (卧式)VT:Vertical (立式)SMT: Surface Mount Technology (表面安装技术)SMD:Surface Mount Device (表面安装元件)SMC:Surface MountingComponents(表面安装零件)SIP:Simple in—linepackage单列直插式封装SOJ:Small OutlineJ—lead package (具有J型引线的小外形封装)SOP:Small Outline package (小外形封装)SOT:Small Outline Transistor (小外形晶体管)IC:IntegratedCircuit (集成电路)PR:Preferred(最佳)AC: Acceptable(可接受的)RE: Reject (拒收)五、元件类别:电阻,电容,电感,二极管, 三极管, IC, IC Socket,晶体, 整流器,蜂鸣器, 插头, 插针, PCB,磁珠等,在此文件中, 根据本公司情况暂时定义电阻,电容, 电感,二极管, 三极管,MOS管工艺标准六、元件插件工艺及检测标准1. 卧式(HT)插元件卧式插元件主要是小功率,低容量,低电压的电阻,电容,电感, Jump er(跳线),二极管,IC等,PCBA上的组装工艺要求和接收标准如下: 1.1元件在基板上的高度和斜度1.1.1轴向(AX)元件1.1。

1。

1功率小于1W的电阻, 电容(低电压,小容量的陶瓷材料),电感,二极管,IC等元件PR:元件体平行于PCB板面且紧贴PCB板面, 如图示:AC: 元件体与PCB表面之间最大倾斜距离(D)不大于3mm,元件体与PCB表面最低距离(d)不大于0.7mm, 如图示:RE:元件体与PCB板面距离D〉3mm,或d>0。

7mm1.1.1.2耗散功率大于或等于1W的元件PR: 元件体平行于PCB板面且与PCB板面之间的距离D≥1。

5mm, 如图示:AC:元件体与PCB板面之间的距离D≥1.5mm,元件体与PCB板面的平行不作要求RE:元件体与PCB板面之间的距离D≤1。

5mm1.1.1.3ICPR: 元件体平行于PCB,IC引脚全部插入焊盘中, 引脚突出PCB面1。

mm,倾斜度=0, 如图示:AC:IC引脚全部插入焊盘中, 引脚突出PCB面大于0.5mm, 如图:RE: IC引脚突出PCB面小于0.5mm, 或看不见元件引脚,如图:1.1.2径向(RD)元件(电容, 晶振)PR: 元件体平贴于PCB板面,如图示:AC:元件脚最少有一边贴紧PCB板面, 如图示:RE: 元件体未接触PCB板面, 如图示:1.2元件的方向性与基板对应符号的关系:1。

2.1 轴向(AX) 无极性元件(电阻, 电感, 小陶瓷电容等)PR:元件插在基板中心标记且元件标记清晰可见,元件标记方向一致(从左到右,从上到下),如图:AC:元件标记要求清晰,但方向可不一致,如图:RE: 元件标记不清楚或插错孔位,如图:1.2。

2 轴向(AX) 有极性元件,如二几管,电解电容等PR:元件的引脚插在对应的极性脚位,元件标记清晰可看见,如图:AC:元件的引脚必须插在相应的极性脚位上,元件标记可看见,如图:RE: 元件的引脚未按照极性方向插在相应的脚位上,如图:1。

3元件引脚成形与曲脚1.3。

1引脚成形PR:元件体或引脚保护层到弯曲处之间的距离L>0。

8mm,或元件脚直径弯曲处无损伤,如图:A元件脚直径或厚度(D/T )半径(R )≤0。

8mm 1X D0。

8~1.2mm 1.5 X D≥1。

2mm 2X DRE:(1) 元件体与引脚保护弯曲处之间L〈0.8mm,且弯曲处有损伤, 如图:( 2) 或元件脚弯曲内径R小于元件直径,如图:1.3.2屈脚PR:元件屈脚平行于相连接的导体,如图:AC: 屈脚与相间的裸露导体之间距离(H)大于两条非共通导体间的最小电气间距,如图:RE:屈脚与相间的裸露导体之间距离(H)大于两条非共通导体间的最小电气间距,如图:1。

4元件损伤程度1。

4。

1元件引脚的损伤PR:元件引脚无任何损伤,弯脚处光滑完好, 元件表面标记清晰可见,如图:AC:元件引脚不规则弯曲或引脚露铜,但元件或部品引脚损伤程度小于该引脚直径的10%,如图:RE:(1)元件引脚受损大于元件引脚直径的10%,如图:(2 )严重凹痕锯齿痕,导致元件脚缩小超过元件的10%,如图:1.4.2 IC元件的损伤PR:IC 元件无任何损伤,如图:AC:元件表面受损, 但未露密封的玻璃, 如图:RE:元件表面受损并露出密封的玻璃, 如图:1。

4。

3轴向(AX)元件损伤PR:元件表面无任何损伤,如图:AC:元件表面无明显损伤,元件金属成份无暴露,如图:RE:( 1 )元件面有明显损伤且绝缘封装破裂露出金属成份或元件严重变形,如图:( 2) 对于玻璃封装元件,不允许出现小块玻璃脱落或损伤.1.5元件体斜度PR:元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线完全平行,无斜度,如图:AC: 元件体与其在基板上两插孔位组成的连线或元件体在基板上的边框线斜度≤1.0mm,如图:RE:元件体与其在基板上两插孔位组成的连线或元件体在基上的边框线斜度>1。

0mm,如图:2。

立式(VT)插元件2。

1.1 轴向(AX)元件PR:元件体与PCB板面之间的高度H在0.4mm-1。

5mm之间,且元件体垂直于PCB板面,如图:AC:H在0.4—3mm之间,倾斜Q<15°,如图:RE:元件体与PCB板面倾斜,且间距H〈0。

4mm或H〉3mm或Q〉15°。

2。

1.2径向(RD)元件2.1.2.1引脚无封装元件PR:元件体引脚面平行于PCB板面,元件引脚垂直于PCB板面, 且元件体与PCB板面间距离为0.25-2.0mm,如图:AC: 元件体与PCB板面斜倾度Q小于15°,元件体与PCB板面之间的间隙H在0。

20—2.0mm之间,三极管离板面高度最高大于4.0mm,如图:RE:元件与PCB板面斜倾角Q>15°或元件体与PCB板面的间隙H>2。

0mm或三极管〉4.0mm.2.1.2.2:引脚有封装元件PR:元件垂直PCB板面,能明显看到封装与元件面焊点间有距离, 如图:AC:元件质量小于10g且引脚封装刚好触及焊孔且在焊孔中不受力, 而焊点面的引脚焊锡良好(单面板),且该元件在电路中的受电压<240VAC或DC,如图:RE:引脚封装完全插入焊孔中, 且焊点面焊锡不好,可看见引脚封装料,如图:2。

2元件的方向性与基板符号的对应关系2.2。

1轴向(AX)元件PR: 元件引脚插入基板时,引脚极性与基板符号极性完全吻合一致,且正极一般在元件插入基板时的上部,负极在下部,如图:AC:元件引脚插入基板时,引脚极性与基板符号极性吻合一致,但元件在插入基板时,正极在上和负极在下不作要求,如图:RE:元件引脚插入基板时,引脚极性与基板符号极性刚好相反,如图:2。

2.2径向(RD)元件AC: 元件引脚极性与基板符号极性一致,如图:RE:元件体引脚极性与基板符号极性相反,如图:2.3元件引脚的紧张度PR: 元件引脚与元件体主轴之间夹角为0°(即引脚与元件主轴平行,垂直于PCB板面), 如图:AC:元件引脚与元件体主轴袒闪角Q<15°,如图:RE: 元件引脚与元件体主轴之间夹角Q〉15°。

2.4元件引脚的电气保护在PCBA板上有些元件要有特殊的电气保护,则通常使用胶套,管或热缩管来保护电路PR: 元件引脚弯曲部分有保护套,垂直或水平部分如跨过导体需有保护套且保护套距离插孔之间距离A为1.0mm-2。

0mm,如图:AC:保护套可起到防止短路作用,引脚上无保护套时,引脚所跨过的导体之间的距离B≥0.5mm,如图:RE: 保护套损坏或A>2。

0mm时,不能起到防止短路作用或引脚上无保护套时,或引脚所跨过的导体之间距离B〈0.5mm,如图:2.5元件间的距离PR:在PCBA板上,两个或以上踝露金属元件间的距离要D≥2。

0mm,如图:AC: 在PCBA板上, 两个或以上踝露金属元件的距离最小D≥1.6mm,如图:RE: 在PCBA板上,两个或以上踝露金属元件间的距离D<1。

6mm,如图:2.6元件的损伤PR:元件表面无任何损伤,且标记清晰可见,如图:AC:元件表面有轻微的抓、擦、刮伤等,但未露出元件基本面或有效面,如图:RE: 元件面受损并露出元件基本面或有效面积,如图:3。

插式元件焊锡点工艺及检查标准3.1单面板焊锡点单面板焊锡点对于插式元件有两种情形:a.元件插入基板后需曲脚的焊锡点b.元件插入基板后无需曲脚(直脚)的焊锡点3。

1.1标准焊锡点之外观特点A. 焊锡与铜片,焊接面,元件引脚完全融洽在一起,且可明显看见元件脚B.锡点表面光滑,细腻, 发亮C。

焊锡将整个铜片焊接面完全覆盖,焊锡与基板面角度Q<90°,标准焊锡点如图示:3.1。

2可接受标准A. 多锡焊接时由于焊锡量使用太多,使零件脚及铜片焊接面均被焊锡覆盖着,使整个锡点象球型,元件脚不能看到.AC: 焊锡点虽然肥大Q>90°,但焊锡与元件脚,铜片焊接面焊接良好,焊锡与元件脚,铜片焊接面完全融洽在一起,如图:RE: 焊锡与元件引脚,铜片焊接状况差,焊锡与元件脚/铜片焊接面不能完全融洽在一起, 且中间有极小的间隙,元件引脚不能看到,且Q>90°,如图:B. 上锡不足(少锡)焊锡、元件引脚、铜片焊接面在上锡过程中,由于焊锡量太少,或焊锡温度及其它方面原因等造成的少锡。

AC: 整个焊锡点,焊锡覆盖铜片焊接面≥75%, 元件脚四周完全上锡,且上锡良好,如图:RE:整个焊锡点, 焊锡不能完全覆盖铜片焊接面<75%,元件四周亦不能完全上锡,锡与元件脚接面有极小的间隙, 如图:C. 锡尖AC: 焊锡点锡尖,只要该锡尖的高度或长度h<1.0mm,而焊锡本身与元件脚、铜片焊接面焊接良好,如图:RE:焊锡点锡尖高度或长度h≥1。