t10等温球化退火温度

- 格式:docx

- 大小:14.22 KB

- 文档页数:1

球化退火过程中的组织转变

球化退火是一种热处理技术,其主要目的是将钢中珠光体转变为球状组织,以便改善钢的塑性和切削性。

这个过程中发生的主要组织转变是由珠光体向球状体的转变,通常由三个阶段组成:

1. 奥氏体转变:将钢材加热到适当的温度,使其处于奥氏体状态。

这通常需要一个特定的温度范围,根据不同钢材和应用,通常在725℃至1050℃之间。

2. 等温球化:将钢材置于特定温度下进行处理,以促进球状体的形核和生长。

这个过程的时间通常是根据钢材的种类和规格而定的,从数分钟到数小时不等。

3. 退火:将钢材从等温球化处理的温度冷却到室温,这通常需要数小时到数天的时间,以便使钢材内部的组织转变充分完成。

在整个球化退火过程中,还会发生其他一些组织转变,如高温下的马氏体转变、低温下的马氏体和贝氏体转变等。

然而,球化退火过程中的主要组织转变是由珠光体向球状体的转变,这种转变可以提高钢材的塑性和切削性,从而使其更加适合各种应用。

球化退火是使钢中碳化物球化而进行的退火工艺。

将钢加热到Ac1以上20~30℃,保温一段时间,然后缓慢冷却,得到在铁素体基体上均匀分布的球状或颗粒状碳化物的组织。

球化退火主要适用于共析钢和过共析钢,如碳素工具钢、合金工具钢、轴承钢等。

这些钢经轧制、锻造后空冷,所得组织是片层状珠光体与网状渗碳体,这种组织硬而脆,不仅难以切削加工,且在以后淬火过程中也容易变形和开裂。

而经球化退火得到的是球状珠光体组织,其中的渗碳体呈球状颗粒,弥散分布在铁素体基体上,和片状珠光体相比,不但硬度低,便于切削加工,而且在淬火加热时,奥氏体晶粒不易长大,冷却时工件变形和开裂倾向小。

另外对于一些需要改善冷塑性变形(如冲压、冷镦等)的亚共析钢有时也可采用球化退火。

球化退火加热温度为Ac1+(20~40)℃或Acm-(20~30)℃,保温后等温冷却或直接缓慢冷却。

在球化退火时奥氏化是“不完全”的,只是片状珠光体转变成奥氏体,及少量过剩碳化物溶解。

因此,它不可能消除网状碳化物,如过共析钢有网状碳化物存在,则在球化退火前须先进行正火,将其消除,才能保证球化退火正常进行。

球化退火工艺方法很多,最常用的两种工艺是普通球化退火和等温球化退火。

普通球化退火是将钢加热到Ac1以上20~30℃,保温适当时间,然后随炉缓慢冷却,冷到500℃左右出炉空冷。

等温球化退火是与普通球化退火工艺同样的加热保温后,随炉冷却到略低于Ar1的温度进行等温,等温时间为其加热保温时间的1.5倍。

等温后随炉冷至500℃左右出炉空冷。

和普通球化退火相比,球化退火不仅可缩短周期,而且可使球化组织均匀,并能严格地控制退火后的硬度。

软化退火热处理的热处理程序是将工件加热到600℃至650℃范围内(A1温度下方),维持一段时间之后空冷,其主要目的在於使以加工硬化的工件再度软化、回復原先之韧性,以便能再进一步加工。

此种热处理方法常在冷加工过程反覆实施,故又称之為製程退火。

大部分金属在冷加工后,材料强度、硬度会随著加工量渐增而变大,也因此导致材料延性降低、材质变脆,若需要再进一步加工时,须先经软化退火热处理才能继续加工。

提问者: 映月沙丘- 江湖新秀最佳答案球化退火球化退火是使钢中碳化物球化而进行的退火工艺。

将钢加热到Ac1以上20~30℃,保温一段时间,然后缓慢冷却,得到在铁素体基体上均匀分布的球状或颗粒状碳化物的组织。

球化退火主要适用于共析钢和过共析钢,如碳素工具钢、合金工具钢、轴承钢等。

这些钢经轧制、锻造后空冷,所得组织是片层状珠光体与网状渗碳体,这种组织硬而脆,不仅难以切削加工,且在以后淬火过程中也容易变形和开裂。

而经球化退火得到的是球状珠光体组织,其中的渗碳体呈球状颗粒,弥散分布在铁素体基体上,和片状珠光体相比,不但硬度低,便于切削加工,而且在淬火加热时,奥氏体晶粒不易长大,冷却时工件变形和开裂倾向小。

另外对于一些需要改善冷塑性变形(如冲压、冷镦等)的亚共析钢有时也可采用球化退火。

球化退火加热温度为Ac1+(20~40)℃或Acm-(20~30)℃,保温后等温冷却或直接缓慢冷却。

在球化退火时奥氏化是“不完全”的,只是片状珠光体转变成奥氏体,及少量过剩碳化物溶解。

因此,它不可能消除网状碳化物,如过共析钢有网状碳化物存在,则在球化退火前须先进行正火,将其消除,才能保证球化退火正常进行。

球化退火工艺方法很多,最常用的两种工艺是普通球化退火和等温球化退火。

普通球化退火是将钢加热到Ac1以上20~30℃,保温适当时间,然后随炉缓慢冷却,冷到500℃左右出炉空冷。

等温球化退火是与普通球化退火工艺同样的加热保温后,随炉冷却到略低于Ar1的温度进行等温,等温时间为其加热保温时间的1.5倍。

等温后随炉冷至500℃左右出炉空冷。

和普通球化退火相比,球化退火不仅可缩短周期,而且可使球化组织均匀,并能严格地控制退火后的硬度。

T10刚的热处理1、预备热处理(球化退火)锻造后为了给后序的加工、最终热处理工序作好准备, 应消除锻件内的应力, 改善组织, 并使其具有合适的硬度和稳定细小的组织, 以利于机械加工。

因此锻件要在毛坏状态下进行预先热处理。

T10A 碳素工具钢, 一般采取球化退火, 使渗碳体成球状均匀分布, 若锻件沿晶界出现网状碳化物时, 则先进行正火处理, 消除网状碳化物, 然后进行球化退火。

通常采用球化退火, 以获得铁素体机体上分布的细小均匀的粒状碳化物组织。

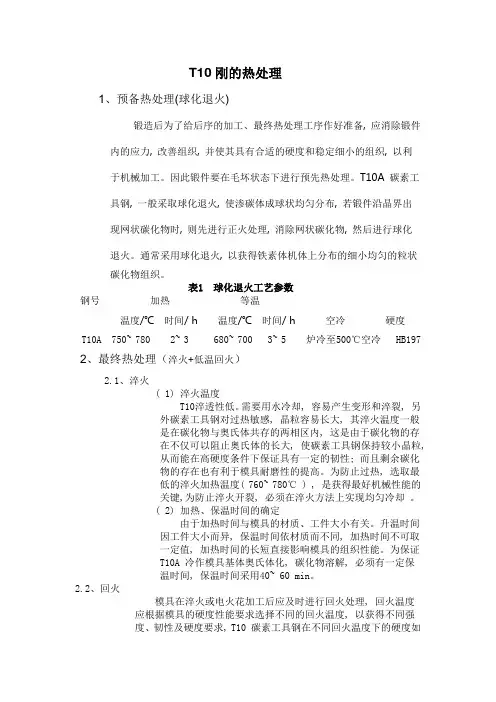

表1 球化退火工艺参数钢号加热等温温度/℃时间/ h温度/℃时间/ h 空冷硬度T10A 750~ 780 2~ 3 680~ 700 3~ 5 炉冷至500℃空冷 HB197 2、最终热处理(淬火+低温回火)2.1、淬火( 1) 淬火温度T10淬透性低。

需要用水冷却, 容易产生变形和淬裂, 另外碳素工具钢对过热敏感, 晶粒容易长大, 其淬火温度一般是在碳化物与奥氏体共存的两相区内, 这是由于碳化物的存在不仅可以阻止奥氏体的长大, 使碳素工具钢保持较小晶粒,从而能在高硬度条件下保证具有一定的韧性; 而且剩余碳化物的存在也有利于模具耐磨性的提高。

为防止过热, 选取最低的淬火加热温度( 760~ 780℃ ) , 是获得最好机械性能的关键,为防止淬火开裂, 必须在淬火方法上实现均匀冷却。

( 2) 加热、保温时间的确定由于加热时间与模具的材质、工件大小有关。

升温时间因工件大小而异, 保温时间依材质而不同, 加热时间不可取一定值, 加热时间的长短直接影响模具的组织性能。

为保证T10A 冷作模具基体奥氏体化, 碳化物溶解, 必须有一定保温时间, 保温时间采用40~ 60 min。

2.2、回火模具在淬火或电火花加工后应及时进行回火处理, 回火温度应根据模具的硬度性能要求选择不同的回火温度, 以获得不同强度、韧性及硬度要求, T10 碳素工具钢在不同回火温度下的硬度如表表2T10 碳素工具钢在不同回火温度下的硬度钢号达到下列硬度(HRC)范围的回火温度/℃T10A 45~ 50 50~ 54 54~ 58 58~ 62360~ 380 300~ 320 250~ 270 160~ 180。

微观组织控制课程实验学院:机械与汽车工程学院班级:材控学号::一.实验目的:本次研究的主要容是退火态T10钢的热处王里工艺及其组织性能的研究。

通过观察经过不同预先热处理的退火态T10钢试样的显微组织,以及测量其洛氏硬度、冲击韧性等,分析了不同预先热处理的T10钢试样的组织性能和力学性能。

结果表明,正火+等温球化退火为退火态T10 钢的最佳预先热处理工艺; 不同预先热处理所得到的组织效果会遗传到最终的组织中; 预先热处理为正火+普通球化退火和等温球化退火的退火态T10钢试样,经过水淬和低温回火后,发生了脆性转变。

T10钢的热处理工艺及组织性能,通过对经过不同预备热处理的T10钢的微观组织分析及力学性能分析,探寻在热处理过程中,不同预先热处理对钢的组织及性能的影响规律,在此研究基础上,对现在实际生产中的一般热处理工艺进行优化,以达到最好的效果。

二:实验方法T10钢的概述:目前常用的碳素工具钢有T8、T10、T12,其中T10用量最多。

T10钢优点是可加工性好,来源容易;但淬透性低、耐磨性一般、淬火变形大。

因钢中含合金元素微量,耐回火性差,硬化层浅,因而承载能力有限。

虽有较高的硬度和耐磨性,但小截面工件韧性不足,大截面工件有残存网状碳化物倾向。

T10钢在淬火加热(通常达800℃)时不致于过热,淬火后钢中有过剩未溶碳化物,所以比T8钢具有更高的耐磨性,但淬火变形收缩明显。

由于淬透性差,硬化层往往只有1.5~5mm;一般采用220~250℃回火时综合性能较佳。

热处理时变形比较大,故只适宜制造小尺寸、形状简单、受轻载荷的模具。

T10钢的成分:碳 C :0.95~1.04(T X,X:碳的千分数)硅Si:≤0.35锰Mn:≤0.40硫S :≤0.020磷P :≤0.030铬Cr:允许残余含量≤0.25≤0.10(制造铅浴淬火钢丝时)镍Ni:允许残余含量≤0.20≤0.12(制造铅浴淬火钢丝时)铜Cu:允许残余含量≤0.30≤0.20(制造铅浴淬火钢丝时) 热处理通常分为3步进行:加热、保温和冷却。

热处理制度对T10钢组织和硬度的影响实验一、实验目的1.论述T10钢球化退火和780℃淬火后的组织和硬度。

2.探索了改变原始组织和热处理工艺(淬火温度)对其的影响。

二、概述T10钢是一种最常用的工模具钢,热处理后要求有高的硬度59—65HRC、强度、耐磨性及适当的韧性等;T10钢ACm为800℃,通常采用球化退火、Ac1+(30~50)℃淬火及170℃~200℃回火的传统热处理工艺。

通常认为这可使钢获得具有最佳配合的强度和韧性。

一些工厂的生产实践表明,T10钢制冷变形模具使用寿命较低,易出现壁裂、崩刃和折断等,以致过早报废。

为此,我们探索改进T10钢的热处理工艺。

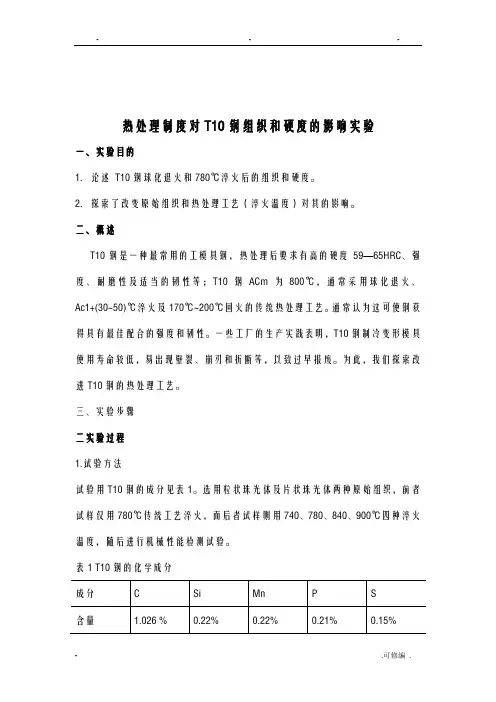

三、实验步骤二实验过程1.试验方法试验用T10钢的成分见表1。

选用粒状珠光体及片状珠光体两种原始组织,前者试样仅用780℃传统工艺淬火,而后者试样则用740、780、840、900℃四种淬火温度,随后进行机械性能检测试验。

表1 T10钢的化学成分2.试样的热处理2.1预备热处理2.2.1正火T10钢的ACm 为800℃,正火温度约为ACm+30~50℃,故取840℃。

用下列经验公式计算加热时间:aKDT公式中T——加热时间,min;a——加热时间系数,min/mm,(碳钢取0.8~1.2 min·mm-1);K——装炉修正系数;D——工件有效厚度,mm。

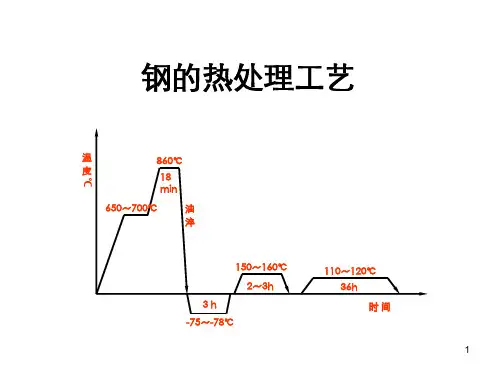

正火工艺参数见表2,工艺曲线见图1。

表2 正火工艺参数温度T/℃图1 正火工艺曲线正火后组织图见图2 时间t/min840℃550℃图2 正火后组织(×400) 2.1.2球化退火T10钢锻坯经10kw 箱式电炉等温球化退火,在770 ℃保温2 h ,再冷到680℃,保温4小时,出炉空冷。

机械加工后的机械性能、淬透性及金相试样,一部分按传统工艺热处理,以作对比。

球化退火工艺参数见表2。

球化退火工艺曲线见图3。

图3球化退火工艺曲线 球化退火后组织如图4所示时间t/min770℃温度T/℃ 680℃图4 等温球化退火后组织(×400)2.2最终热处理所有试样在箱式炉内进行最后热处理,等温球化退火试样淬火加热780℃,正火试样淬火加热分别为740、780、840、900℃保温,用水淬火,200℃回火,然后磨加工到规定尺寸。

单元5 正火和退火正火和退火是热处理操作中最基本的操作方法,工件通常在毛坯状态或粗加工后进行正火或退火。

退火的工艺操作方法较多,如均匀化退火、完全退火、等温退火、球化退火和去应力退火等。

无论正火或任何一种退火操作,都离不开加热和冷却,而掌握热处理的操作技能就是要掌握加热温度、加热方法和冷却方法。

尽管正火和各种退火的工艺规范不同,但一些基本操作方法是相同的。

在掌握基本操作方法的前提下,再分别考虑不同钢种、不同形状和尺寸的工件特殊要求,使之得到满意的操作效果。

技能训练1——工件正火和退火加热规范及冷却规范的选用 1.加热规范的选用技能加热规范主要指加热温度和加热时间,而加热温度又是加热规范中最重要的参数。

正火和退火的加热温度大多是由材料的相变点决定的,当材料确定后,就由该种材料的相变点A1、A3、Acm加上常数从而确定加热温度。

(1)选择原则1)工件使用的材料 不同化学成分的材料相变点的温度不同,而相变点是决定加热温度的主要依据,所以材料不同,加热规范也不同。

2)工艺方法 即使是同一材料,但因热处理工艺方法不同,加热温度也不同。

如正火和退火的温度不同,同样是退火,而均匀化退火和等温退火的温度也不同。

3)加热设备 设备不同则加热温度也有差异。

工件的材料相同可使用同一种热处理工艺方法,但在盐浴炉加热时温度通常要比在电阻炉加热低l0~20℃。

4)工件形状和尺寸 大尺寸工件加热温度偏高;工件形状复杂,加热温度要低。

5)装炉量 工件装炉量不同,装料方式不同,即使是相同的材料、使用相同的设备但加热系数不同。

装炉量大加热时间长,装炉量小就可缩短加热时间。

工件装料方式不同,加热时间也有差异。

密装时可延长加热时间,工件散装时可减少加热时间。

(2)正火加热规范的选用1)正火加热温度 钢的正火加热温度为Ac3或Ac cm+(30~50)℃。

因此只要在手册中查到不同钢种的A3或Acm,则正火温度基本可以确定。

但这种方法比较麻烦,大多数手册中已将正火温度算好,直接列在表中,因此当工件钢种牌号确定后,直接查阅手册就可获得正火温度范围。

攀枝花学院本科课程设计(论文)[T10钢车刀热处理工艺设计]学生姓名:冯康学生学号: 201311102014院(系):材料学院年级专业:2013级材料成型及控制工程1班指导教师:孙青竹副教授二〇一六年六月攀枝花学院本科学生课程设计任务书攀枝花学院本科课程设计(论文)摘要摘要本课程主要设计T10钢用来制造车刀的主要热处理设计流程,包括车刀工作条件及失效形式分析。

刀具材料必须具备高硬度、高耐磨性、足够的强度,韧性和抗氧化性,还需具有高的耐热性(红硬性),即在高温下仍能保持足够硬度的性能。

具体工艺流程以及热处理工艺流程包括预备热处理是球化退火:加热至750℃→最终热处理是淬火:加热至790℃→水冷;回火:低温回火150℃→空冷。

关键词:耐磨高硬度红硬性热处理攀枝花学院本科课程设计(论文)目录目录摘要 (Ⅰ)1、设计任务 (1)1.1设计任务 (1)1.2设计的技术要求 (1)2、设计方案 (2)2.1 变速箱设计的分析 (2)2.1.1工作条件及性能要求 (2)2.1.2失效形式及使用性能 (2)2.2钢种材料 (2)3、设计说明 (4)3.1加工工艺流程 (4)3.2具体热处理工艺 (4)3.2.1预备热处理工艺 (4)3.2.2最终热处理 (5)4、质量检测 (7)5、缺陷与分析 (8)6、结束语 (9)7、热处理工艺卡 (10)参考文献 (11)1 设计任务1.1设计任务T10钢车刀热处理工艺设计。

1.2设计的技术要求高硬度,高耐磨性是刀具最重要的使用性能之一,若没有足够的高的硬度是不能进行切削加工的。

否则,在应力作用下,工具的形状和尺寸都要发生变化而失效。

高耐磨性则是保证和提高工具寿命的必要性,除了以上要求红硬性及一定的强度和韧性。

在化学成分上,为了使工具钢尤其是刃具钢具有较高的硬度,通常都使其含有较高的的碳(W(C)=0.65%~1.55%),以保证淬火后获得高碳马氏体,从而得到高的硬度和切断抗力,这对减少防止工具损坏是有利的。

金属材料工程专业课程设计T10钢的球化退火工艺设计学院:化学与材料工程学院专业:金属材料姓名:学号:概述:1.1热处理原理与工艺热处理是对固态金属或合金采用适当方式加热、保温和冷却,以获得所需要的组织结构与性能的加工方法。

金属热处理是机械制造中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。

其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。

热处理工艺一般包括加热、保温、冷却三个过程,有时只有加热和冷却两个过程。

1.2 退火工艺退火定义将金属缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却(通常是缓慢冷却,有时是控制冷却)的一种金属热处理工艺。

目的是使经过铸造、锻轧、焊接或切削加工的材料或工件软化,改善塑性和韧性,使化学成分均匀化,去除残余应力,或得到预期的物理性能。

退火工艺随目的之不同而有多种,如等温退火、均匀化退火、球化退火、去除应力退火、再结晶退火,以及稳定化退火、磁场退火等等。

1.金属工具使用时因受热而失去原有的硬度。

2.把金属材料或工件加热到一定温度并持续一定时间后,使缓慢冷却。

退火可以减低金属硬度和脆性,增加可塑性。

也叫焖火。

1.3 球化退火球化退火只应用于钢的一种退火方法。

将钢加热到稍低于或稍高于Ac1的温度或者使温度在A1上下周期变化,然后缓冷下来。

目的在于使珠光体内的片状渗碳体以及先共析渗碳体都变为球粒状,均匀分布于铁素体基体中(这种组织称为球化珠光体)。

具有这种组织的中碳钢和高碳钢硬度低、被切削性好、冷形变能力大。

对工具钢来说,这种组织是淬火前最好的原始组织。

球化退火的具体工艺有:①普通(缓冷)球化退火,缓冷适用于多数钢种,尤其是装炉量大时,操作比较方便,但生产周期长;②等温球化退火,适用于多数钢种,特别是难于球化的钢以及球化质量要求高的钢(如滚动轴承钢);其生产周期比普通球化退火短,不过需要有能够控制共析转变前冷却速率的炉子;③周期球化退火,适用于原始组织为片层状珠光体组织的钢,其生产周期也比普通球化退火短,不过在设备装炉量大的条件下,很难按控制要求改变温度,故在生产中未广泛采用;④低温球化退火,适用于经过冷形变加工的钢以及淬火硬化过的钢(后者通常称为高温软化回火);⑤形变球化退火,形变加工对球化有加速作用,将形变加工与球化结合起来,可缩短球化时间。

辽宁工程技术大学综合及创新实验开题报告学生姓名吴双全学号 **********所属院系材料科学与工程学院专业/班级材料13-3所用材料 T10钢要求硬度 50~55HRC阅卷人阅卷日期成绩评定:T10钢热处理工艺设计一、实验目的1、通过设计一组热处理工艺方案提高T10钢试样的硬度,使其硬度达到50~55HRC。

2、设计热处理工艺使试样金相组织中最终出现屈氏体。

二、实验材料及设备1、T10钢圆柱试样(15×15mm)若干2、硝酸3、酒精4、砂纸5、抛光膏6、玻璃板7、箱式电阻炉及控温仪表8、抛光机9、金相显微镜10、洛氏硬度计三、实验内容1、T10钢概述目前常用的碳素工具钢有T8、T10、T12,其中T10用量最多。

T10钢优点是可加工性好,来源容易;但淬透性低、耐磨性一般、淬火变形大。

因钢中含合金元素微量,耐回火性差,硬化层浅,因而承载能力有限。

虽有较高的硬度和耐磨性,但小截面工件韧性不足,大截面工件有残存网状碳化物倾向。

T10钢在淬火加热(通常达800℃)时不致于过热,淬火后钢中有过剩未溶碳化物,所以比T8钢具有更高的耐磨性,但淬火变形收缩明显。

由于淬透性差,硬化层往往只有1.5~5mm;一般采用220~250℃回火时综合性能较佳。

热处理时变形比较大,故只适宜制造小尺寸、形状简单、受轻载荷的模具。

2、T10钢化学成分碳 C :0.95~1.04(Tχ,χ:碳的千分数)硅 Si:≤0.35锰 Mn:≤0.40硫 S :≤0.020磷 P :≤0.030铬 Cr:允许残余含量≤0.25≤0.10(制造铅浴淬火钢丝时)镍 Ni:允许残余含量≤0.20≤0.12(制造铅浴淬火钢丝时)铜 Cu:允许残余含量≤0.30≤0.20(制造铅浴淬火钢丝时)注:允许残余含量Cr+Ni+Cu≤0.40(制造铅浴淬火钢丝时)3、T10钢适用范围这种钢应用较广,适于制造切削条件较差、耐磨性要求较高且不受突然和剧烈冲击振动而需要一定的韧性及具有锋利刃口的各种工具,如车刀、刨刀、钻头、丝锥、扩孔刀具、螺丝板牙、铣刀手锯锯条、还可以制作冷镦模、冲模、拉丝模、铝合金用冷挤压凹模、纸品下料模、塑料成型模具、小尺寸冷切边模及冲孔模,低精度而形状简单的量具(如卡板等),也可用作不受较大冲击的耐磨零件等。

铸钢件常见热处理按加热和冷却条件不同,铸钢件的主要热处理方式有:退火(工艺代号:5111)、正火(工艺代号:5121)、均匀化处理、淬火(工艺代号:5131)、回火(工艺代号:5141)、固溶处理(工艺代号:5171)、沉淀硬化、消除应力处理及除氢处理。

1.退火(工艺代号:5111)退火是将铸钢件加热到Ac3以上20〜30℃,保温一定时间,冷却的热处理工艺。

退火的目的是为消除铸造组织中的柱状晶、粗等轴晶、魏氏组织和树枝状偏析,以改善铸钢力学性能。

碳钢退火后的组织:亚共析铸钢为铁素体和珠光体,共析铸钢为珠光体,过共析铸钢为珠光体和碳化物。

适用于所有牌号的铸钢件。

图11—4为几种退火处理工艺的加热规范示意图。

表11—1 为铸钢件常用退火工艺类型及其应用。

温度2.正火(工艺代号:5121)正火是将铸钢件目口热到Ac3以上30〜50℃保温,使之完全奥氏体化,然后在静止空气中冷却的热处理工艺。

图11—5为碳钢的正火温度范围示意图。

正火的目的是细化钢的组织,使其具有所需的力学性能,也司作为以后热处理的预备处理。

正火与退火工艺的区别有两个:其一是正火加热温度要偏高些;其二是正火冷却较快些。

经正火的铸钢强度稍高于退火铸钢,其珠光体组织较细。

一般工程用碳钢及部分厚大、形状复杂的合金钢铸件多采用正火处理。

正火可消除共析铸钢和过共析铸钢件中的网状碳化物,以利于球化退火;可作为中碳钢以及合金结构钢淬火前的预备处理,以细化晶粒和均匀组织,从而减少铸件在淬火时产生的缺陷。

3.淬火(工艺代号:5131) 淬火是将铸钢件加热到奥氏体化后(Ac。

或Ac•以上),保持一定时间后以适当方式冷却,获得马氏体或贝氏体组织的热处理工艺。

常见的有水冷淬火、油冷淬火和空冷淬火等。

铸钢件淬火后应及时进行回火处理,以消除淬火应力及获得所需综合力学性能。

图11—6为淬火回火工艺示意图。

铸钢件淬火工艺的主要参数:(1)淬火温度:淬火温度取决于铸钢的化学成分和相应的临界温度点。

t10等温球化退火温度1. 引言等温球化退火是一种金属材料热处理方法,通过控制温度和时间,在高温下使材料中的残余应力释放,并改善其机械性能。

t10等温球化退火温度是指对t10钢进行等温球化退火时所采用的温度。

本文将详细介绍t10等温球化退火温度的相关内容,包括该钢材的特性、等温球化退火过程的原理、适宜的退火温度范围以及该过程对材料性能的影响。

2. t10钢的特性t10钢是一种优质碳素结构钢,具有高硬度、良好的韧性和强度。

其主要成分包括碳(C)、硅(Si)、锰(Mn)、磷(P)和硫(S)。

t10钢常用于制造刀具、弹簧和机械零件等需要高强度和耐磨损性能的应用领域。

3. 等温球化退火原理等温球化退火是指将金属材料加热至一定温度后保持一段时间,使材料内部的残余应力得以释放,并通过晶界扩散等机制改善材料的晶体结构和性能。

在退火过程中,材料中的碳原子会重新分布,并形成球状的碳化物。

4. t10等温球化退火温度范围t10钢的等温球化退火温度范围一般在700℃至800℃之间。

这个温度范围被认为是最适合t10钢进行等温球化退火的区间。

在这个温度范围内,碳原子能够充分扩散并重新分布,形成均匀分布的球状碳化物,从而改善材料的硬度和韧性。

5. t10等温球化退火过程t10钢进行等温球化退火的过程可以分为以下几个步骤:5.1 加热将t10钢加热至退火温度范围内(700℃至800℃)。

加热速率应适中,以避免产生不均匀加热和过快的晶粒长大。

5.2 保温将加热至退火温度后的t10钢保持在该温度下一定的时间。

保温时间一般取决于材料的厚度和所需的退火效果,通常为1至2小时。

5.3 冷却将退火后的t10钢从炉中取出,采用适当的冷却方式进行冷却。

常用的冷却方式包括自然冷却、空气冷却和水淬等。

选择合适的冷却方式可以进一步调控材料的硬度和韧性。

6. t10等温球化退火对材料性能的影响t10等温球化退火可以显著改善t10钢的机械性能,主要表现在以下几个方面:6.1 硬度经过适当温度范围内的等温球化退火处理后,t10钢的硬度会有所降低。

t10等温球化退火温度(实用版)目录1.T10 等温球化退火温度的概念2.T10 等温球化退火温度的影响因素3.T10 等温球化退火温度的控制方法4.T10 等温球化退火温度在工业生产中的应用正文一、T10 等温球化退火温度的概念T10 等温球化退火温度是指在等温球化退火过程中,工件所需的退火温度。

等温球化退火是一种金属热处理工艺,主要用于改善金属的组织结构和性能。

在等温球化退火过程中,工件需要在一定的温度下进行加热,然后进行冷却,以达到改善金属组织结构的目的。

T10 等温球化退火温度是这一过程中非常重要的参数。

二、T10 等温球化退火温度的影响因素T10 等温球化退火温度受多种因素影响,主要包括以下几个方面:1.金属材料种类:不同金属材料的熔点、晶粒结构和相变点不同,因此所需的 T10 等温球化退火温度也不同。

2.金属材料的化学成分:金属材料的化学成分对其热处理过程有很大影响。

例如,合金元素的加入可能会改变金属材料的相变点,从而影响 T10 等温球化退火温度。

3.工件的尺寸和形状:工件的尺寸和形状会影响其热传导性能和热应力分布,进而影响 T10 等温球化退火温度的选择。

三、T10 等温球化退火温度的控制方法为了保证等温球化退火效果,需要对 T10 等温球化退火温度进行精确控制。

主要方法包括:1.实时监测温度:通过温度计等设备实时监测工件的温度,以便及时调整加热和冷却过程。

2.选择合适的热处理设备:选择具有良好温度控制性能的热处理设备,如高温炉、退火炉等。

3.制定合理的热处理工艺:根据金属材料的特性和工件的要求,制定合理的热处理工艺,包括加热速度、保温时间、冷却速度等。

四、T10 等温球化退火温度在工业生产中的应用T10 等温球化退火温度在工业生产中具有广泛应用,尤其在金属加工、制造业等领域。

第二节常规热处理工艺LOGO一、退火1、退火的定义、目的和方法定义: 把零件加温到临界温度以上30~50℃,保温一段时间,然后随炉冷却。

降低或提高硬度,便于进行切削加工降低或提高硬度便于进行切削加消除残余应消除残余应力细化晶粒,改善组织以提高钢的力学性能 为最终热处理作好组织准备为热作准2、退火工艺及其应用完全退火和等温退火(亚共析钢) 球化退火(过共析钢) 去应力退火扩散退火温度( °C )名称完Ac 3+ 30~50完全退火1+30~Ac 1 + 3050球化退火500~600去应力退火Ac 3+ 150~250扩散退火共析钢球化退火组织( 化染) 700染T10钢球化退火组织( 化染) 500二、正火工艺及其应用将工件加热到Ac3(亚共析钢)或Accm (过共析钢)以上30~50℃,保温后从炉中取出共析钢)上3050保温后从炉中取出,空气中冷却的一种热处理工艺。

过共析钢正火加热温度必须高于Accm。

过析消渗共析钢正火加热的目的:消除网状渗碳体。

应用:1)可作为最终热处理;2)作为预处理,调整硬度,便于切)作为预处理调整硬度便于切削加工3)用于过共析钢,抑制或消除网状渗碳体的形成。

三、淬火1、淬火的目的把零件加温到临界温度以上30 ~50℃,保温一段时间,然后快速冷却( 水冷。

()获得马氏体组织。

提高钢的硬度和耐磨性。

名称温度( °C)亚共析钢Ac3+ 30~50共析钢析Ac1+ 30~50过共析钢+30~Ac1+ 3050热处理后的组织Ac 3+30~50最终组织淬火温度(℃)钢种M 亚共析钢W c ≤0.5%M + A 残Ac 3+30~50亚共析钢M + A 残Ac 1+30~50共析钢W c >0.5%M+Fe 3C+A 残Ac 1+30~50过共析钢中、低碳钢中、高碳钢淬火淬火马氏体马氏体回火回火强度高、韧性好高弹性轴、齿轮、连接件、结构件弹簧钢的淬透性淬透性与淬硬性淬透性在淬够获得马氏淬透性:在淬火时能够获得马氏体的能力。

球化退火

球化退火是使钢中碳化物球化而进行的退火工艺。

将钢加热到Ac1以上20~30℃,保温一段时间,然后缓慢冷却,得到在铁素体基体上均匀分布的球状或颗粒状碳化物的组织。

球化退火主要适用于共析钢和过共析钢,如碳素工具钢、合金工具钢、轴承钢等。

这些钢经轧制、锻造后空冷,所得组织是片层状珠光体与网状渗碳体,这种组织硬而脆,不仅难以切削加工,且在以后淬火过程中也容易变形和开裂。

而经球化退火得到的是球状珠光体组织,其中的渗碳体呈球状颗粒,弥散分布在铁素体基体上,和片状珠光体相比,不但硬度低,便于切削加工,而且在淬火加热时,奥氏体晶粒不易长大,冷却时工件变形和开裂倾向小。

另外对于一些需要改善冷塑性变形(如冲压、冷镦等)的亚共析钢有时也可采用球化退火。

球化退火加热温度为Ac1+(20~40)℃或Acm-(20~30)℃,保温后等温冷却或直接缓慢冷却。

在球化退火时奥氏化是“不完全”的,只是片状珠光体转变成奥氏体,及少量过剩碳化物溶解。

因此,它不可能消除网状碳化物,如过共析钢有网状碳化物存在,则在球化退火前须先进行正火,将其消除,才能保证球化退火正常进行。

球化退火工艺方法很多,最常用的两种工艺是普通球化退火和等温球化退火。

普通球化退火是将钢加热到Ac1以上20~30℃,保温适当时间,然后随炉缓慢冷却,冷到500℃左右出炉空冷。

等温球化退火是与普通球化退火工艺同样的加热保温后,随炉冷却到略低于Ar1的温度进行等温,等温时间为其加热保温时间的1.5倍。

等温后随炉冷

至500℃左右出炉空冷。

和普通球化退火相比,球化退火不仅可缩短周期,而且可使球化组织均匀,并能严格地控制退火后的硬度。

t10等温球化退火温度

t10 等温球化退火温度是钢铁材料热处理过程中一个重要的参数。

本文首先介绍了t10 钢的性质和用途,作为一种常用的工具钢,t10 钢具有高硬度、高耐磨性和良好的韧性。

为了充分发挥这些性能优势,需要对t10 钢进行等温球化退火处理。

等温球化退火是一种钢铁材料热处理工艺,通过在适当的温度下保温一段时间,使钢铁材料中的碳化物球化,从而改善其力学性能。

对于t10 钢而言,等温球化退火的主要目的是消除因钢的冶炼、轧制和冷拔过程中产生的内应力,降低硬度,提高切削性能。

选择合适的t10 等温球化退火温度是实现良好热处理效果的关键。

一般来说,t10 钢的等温球化退火温度范围在900-1000℃之间。

在这个温度范围内,可以获得较好的球化效果,使碳化物呈球状分布,从而提高钢的性能。

影响t10 等温球化退火温度的因素主要有钢的化学成分、原始组织状态、退火制度等。

针对不同的t10 钢产品,需要根据这些因素合理选择等温球化退火温度,以达到最佳的热处理效果。

实际应用中,t10 等温球化退火温度的控制需要借助专业的热处理设备,如退火炉。

退火炉的操作人员需要根据钢的材质、规格和热处理要求,调整炉温和保温时间,确保热处理过程的顺利进行。

总之,t10 等温球化退火温度是影响钢铁材料性能的关键因素。