TL JS-2010-02脱硫石膏化学分析方法100515

- 格式:doc

- 大小:378.00 KB

- 文档页数:12

脱硫化学测试项目及其测试方法烟气脱硫化学测试是对脱硫系统运行中各主要参数的测试,根据测得的参数来判断系统目前的运行情况及应采取的措施,因此化学测试是在整个系统启动后进行的工作。

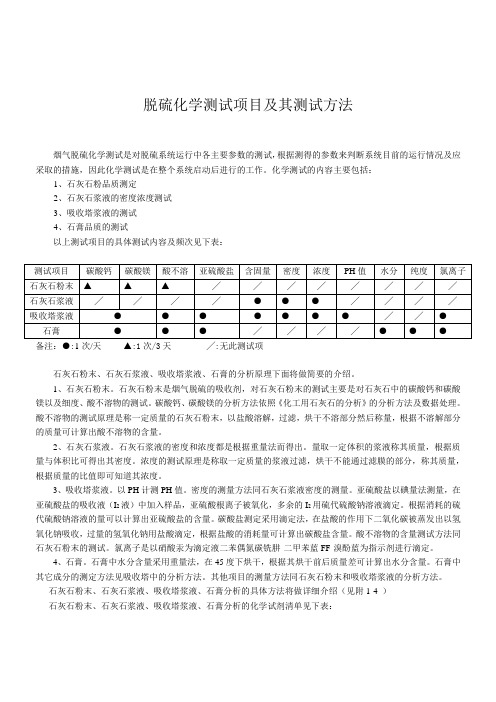

化学测试的内容主要包括:1、石灰石粉品质测定2、石灰石浆液的密度浓度测试3、吸收塔浆液的测试4、石膏品质的测试以上测试项目的具体测试内容及频次见下表:备注:●:1次/天▲:1次/3天╱:无此测试项石灰石粉末、石灰石浆液、吸收塔浆液、石膏的分析原理下面将做简要的介绍。

1、石灰石粉末。

石灰石粉末是烟气脱硫的吸收剂,对石灰石粉末的测试主要是对石灰石中的碳酸钙和碳酸镁以及细度、酸不溶物的测试。

碳酸钙、碳酸镁的分析方法依照《化工用石灰石的分析》的分析方法及数据处理。

酸不溶物的测试原理是称一定质量的石灰石粉末,以盐酸溶解,过滤,烘干不溶部分然后称量,根据不溶解部分的质量可计算出酸不溶物的含量。

2、石灰石浆液。

石灰石浆液的密度和浓度都是根据重量法而得出。

量取一定体积的浆液称其质量,根据质量与体积比可得出其密度。

浓度的测试原理是称取一定质量的浆液过滤,烘干不能通过滤膜的部分,称其质量,根据质量的比值即可知道其浓度。

3、吸收塔浆液。

以PH计测PH值。

密度的测量方法同石灰石浆液密度的测量。

亚硫酸盐以碘量法测量,在亚硫酸盐的吸收液(I2液)中加入样品,亚硫酸根离子被氧化,多余的I2用硫代硫酸钠溶液滴定。

根据消耗的硫代硫酸钠溶液的量可以计算出亚硫酸盐的含量。

碳酸盐测定采用滴定法,在盐酸的作用下二氧化碳被蒸发出以氢氧化钠吸收,过量的氢氧化钠用盐酸滴定,根据盐酸的消耗量可计算出碳酸盐含量。

酸不溶物的含量测试方法同石灰石粉末的测试。

氯离子是以硝酸汞为滴定液二苯偶氮碳铣肼-二甲苯蓝FF-溴酚蓝为指示剂进行滴定。

4、石膏。

石膏中水分含量采用重量法,在45度下烘干,根据其烘干前后质量差可计算出水分含量。

石膏中其它成分的测定方法见吸收塔中的分析方法。

其他项目的测量方法同石灰石粉末和吸收塔浆液的分析方法。

脱硫石膏质检工作方案脱硫石膏是一种重要的工业原料,广泛应用于建筑材料、水泥、石膏板等行业。

为了确保脱硫石膏的质量,需要进行严格的质检工作。

本文将就脱硫石膏的质检工作方案进行详细介绍,以期提高脱硫石膏的质量和安全性。

一、脱硫石膏的质检目的。

脱硫石膏的质检目的是为了保证产品的质量符合国家标准和客户要求,确保产品的安全性和可靠性。

质检工作主要包括对脱硫石膏的成分、外观、性能等方面进行检测,以确保产品的质量稳定和可靠。

二、脱硫石膏的质检项目。

1. 成分检测,包括主要成分、杂质含量等方面的检测,主要通过化学分析方法进行检测,确保产品的成分符合标准要求。

2. 外观检测,包括颜色、形状、表面光洁度等方面的检测,主要通过目测和仪器检测进行,确保产品的外观符合标准要求。

3. 性能检测,包括吸水性、强度、烧结性等方面的检测,主要通过物理性能测试和实验室试验进行,确保产品的性能符合标准要求。

三、脱硫石膏的质检方法。

1. 成分检测方法,采用化学分析方法,包括湿法化学分析、干法化学分析等方法,对脱硫石膏的主要成分和杂质含量进行检测。

2. 外观检测方法,采用目测和仪器检测相结合的方法,对脱硫石膏的颜色、形状、表面光洁度等进行检测。

3. 性能检测方法,采用物理性能测试和实验室试验相结合的方法,对脱硫石膏的吸水性、强度、烧结性等进行检测。

1. 样品采集,从生产线上抽取脱硫石膏样品,确保样品代表性和完整性。

2. 样品准备,对采集到的样品进行处理,包括研磨、筛分等,确保样品符合检测要求。

3. 检测操作,按照质检项目和方法,进行成分、外观、性能等方面的检测操作。

4. 数据处理,对检测结果进行统计和分析,确保数据准确性和可靠性。

5. 结果评定,根据检测结果,评定样品的质量是否符合标准要求,确保产品的质量可靠。

五、脱硫石膏的质检设备。

1. 化学分析仪器,包括湿法化学分析仪器、干法化学分析仪器等,用于成分检测。

2. 外观检测仪器,包括颜色仪、形状仪、表面光洁度仪等,用于外观检测。

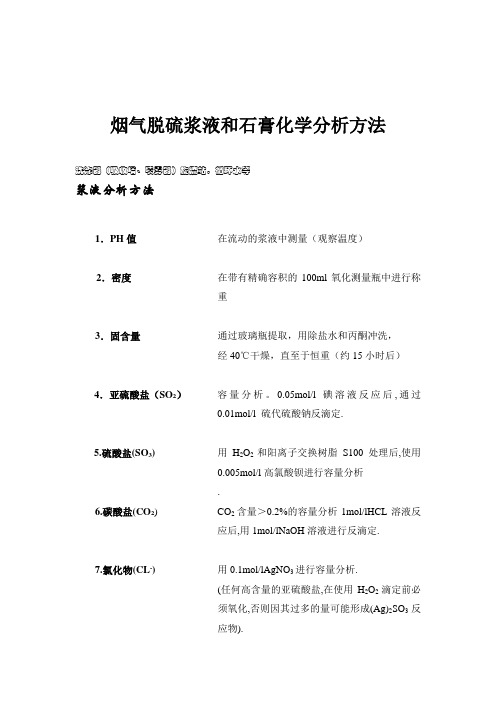

烟气脱硫浆液和石膏化学分析方法洗涤器(吸收塔、喷雾器)旋流站,循环水等浆液分析方法1.PH值在流动的浆液中测量(观察温度)2.密度在带有精确容积的100ml氧化测量瓶中进行称重3.固含量通过玻璃瓶提取,用除盐水和丙酮冲洗,经40℃干燥,直至于恒重(约15小时后)4.亚硫酸盐(SO2)容量分析。

0.05mol/l碘溶液反应后,通过0.01mol/l 硫代硫酸钠反滴定.5.硫酸盐(SO3)用H2O2和阳离子交换树脂S100处理后,使用0.005mol/l高氯酸钡进行容量分析.6.碳酸盐(CO2) CO2含量>0.2%的容量分析1mol/lHCL溶液反应后,用1mol/lNaOH溶液进行反滴定.7.氯化物(CL-)用0.1mol/lAgNO3进行容量分析.(任何高含量的亚硫酸盐,在使用H2O2滴定前必须氧化,否则因其过多的量可能形成(Ag)2SO3反应物).浆液PH值测量如有必要,电极每天使用PH7和PH4缓冲液进行检查和校核。

PH值测量必须在现场流动的浆液中进行(观察温度)。

通过PH电极所显示的数字,对洗涤器内浆液的PH值进行对比,浆液测量后,电极应彻底清洗并储存在3mol/L的KCL中。

浆液密度测定设备:天平±0.01g100mol氧化测量瓶(标有准确容积)操作: 称重氧化测量瓶空瓶(容积=C ml)(重量g=a)该瓶完全注满浆液,并盖上盖子以防止浆液溢流(现在小瓶是满的,工作温度40-70℃)。

冷却形成的气泡忽略不记。

所显示的为工作温度状况下的密度。

外表冲洗擦干后称量该瓶(重量g=b)计算: 密度Kg/l=(b g-a g)Cml注:以固体含量为函数,可以画出一根密度曲线(仅在相同氯化物含量情况下)。

这种方法只适用于快速估算,因溶解的盐对应一个密度数值,例如对浆液滴定,在30,000mg/l Cl-时,密度数值为1.003。

浆液固体含量测定操作:通过一只恒重,称重过的玻璃滤埚G4(也可用G3)称取密度没定时的浆液样品,用分析纯丙酮冲洗约3次,然后在40℃的干燥箱中干燥,直至恒重。

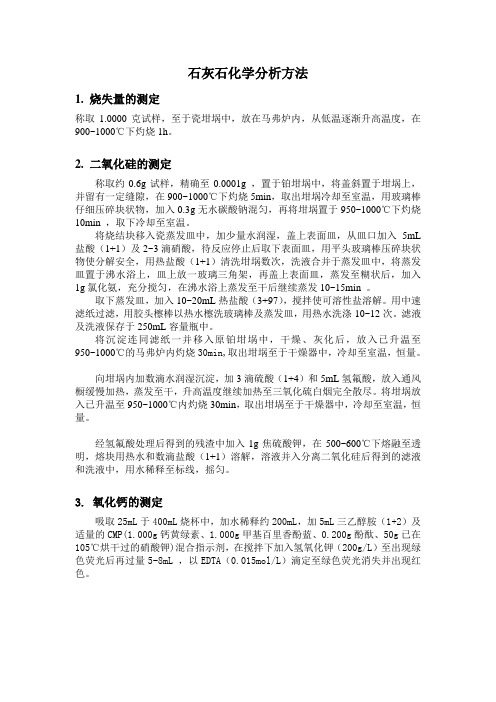

石灰石化学分析方法1. 烧失量的测定称取1.0000克试样,至于瓷坩埚中,放在马弗炉内,从低温逐渐升高温度,在900~1000℃下灼烧1h。

2. 二氧化硅的测定称取约0.6g试样,精确至0.0001g ,置于铂坩埚中,将盖斜置于坩埚上,并留有一定缝隙,在900~1000℃下灼烧5min,取出坩埚冷却至室温,用玻璃棒仔细压碎块状物,加入0.3g无水碳酸钠混匀,再将坩埚置于950~1000℃下灼烧10min ,取下冷却至室温。

将烧结块移入瓷蒸发皿中,加少量水润湿,盖上表面皿,从皿口加入5mL 盐酸(1+1)及2~3滴硝酸,待反应停止后取下表面皿,用平头玻璃棒压碎块状物使分解安全,用热盐酸(1+1)清洗坩埚数次,洗液合并于蒸发皿中,将蒸发皿置于沸水浴上,皿上放一玻璃三角架,再盖上表面皿,蒸发至糊状后,加入1g氯化氨,充分搅匀,在沸水浴上蒸发至干后继续蒸发10~15min 。

取下蒸发皿,加入10~20mL热盐酸(3+97),搅拌使可溶性盐溶解。

用中速滤纸过滤,用胶头檫棒以热水檫洗玻璃棒及蒸发皿,用热水洗涤10~12次。

滤液及洗液保存于250mL容量瓶中。

将沉淀连同滤纸一并移入原铂坩埚中,干燥、灰化后,放入已升温至950~1000℃的马弗炉内灼烧30min,取出坩埚至于干燥器中,冷却至室温,恒量。

向坩埚内加数滴水润湿沉淀,加3滴硫酸(1+4)和5mL氢氟酸,放入通风橱缓慢加热,蒸发至干,升高温度继续加热至三氧化硫白烟完全散尽。

将坩埚放入已升温至950~1000℃内灼烧30min,取出坩埚至于干燥器中,冷却至室温,恒量。

经氢氟酸处理后得到的残渣中加入1g焦硫酸钾,在500~600℃下熔融至透明,熔块用热水和数滴盐酸(1+1)溶解,溶液并入分离二氧化硅后得到的滤液和洗液中,用水稀释至标线,摇匀。

3. 氧化钙的测定吸取25mL于400mL烧杯中,加水稀释约200mL,加5mL三乙醇胺(1+2)及适量的CMP(1.000g钙黄绿素、1.000g甲基百里香酚蓝、0.200g酚酞、50g已在105℃烘干过的硝酸钾)混合指示剂,在搅拌下加入氢氧化钾(200g/L)至出现绿色荧光后再过量5~8mL ,以EDTA(0.015mol/L)滴定至绿色荧光消失并出现红色。

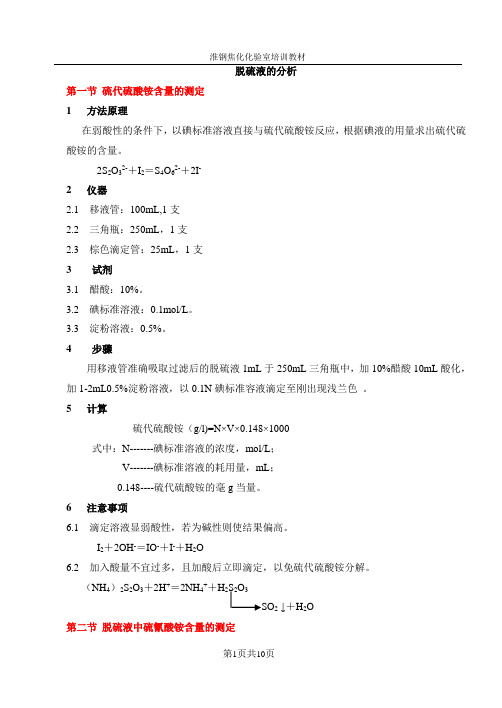

脱硫液的分析第一节硫代硫酸铵含量的测定1 方法原理在弱酸性的条件下,以碘标准溶液直接与硫代硫酸铵反应,根据碘液的用量求出硫代硫酸铵的含量。

2S2O32-+I2=S4O62-+2I-2 仪器2.1 移液管:100mL,1支2.2 三角瓶:250mL,1支2.3 棕色滴定管:25mL,1支3 试剂3.1 醋酸:10%。

3.2 碘标准溶液:0.1mol/L。

3.3 淀粉溶液:0.5%。

4 步骤用移液管准确吸取过滤后的脱硫液1mL于250mL三角瓶中,加10%醋酸10mL酸化,加1-2mL0.5%淀粉溶液,以0.1N碘标准容液滴定至刚出现浅兰色。

5 计算硫代硫酸铵(g/l)=N×V×0.148×1000式中:N-------碘标准溶液的浓度,mol/L;V-------碘标准溶液的耗用量,mL;0.148----硫代硫酸铵的毫g当量。

6 注意事项6.1 滴定溶液显弱酸性,若为碱性则使结果偏高。

I2+2OH-=IO-+I-+H2O6.2 加入酸量不宜过多,且加酸后立即滴定,以免硫代硫酸铵分解。

(NH4)2S2O3+2H+=2NH4++H2↓+H2O2第二节脱硫液中硫氰酸铵含量的测定1 碘量法1.1方法原理硫氰酸铵和溴在酸性介质中反应,生成溴化氰,过量的溴用苯酚除去(生成难溶的三溴苯酚),然后加入碘化钾,使之与溴化氰反应,析出游离碘,用硫代硫酸钠标准溶液滴定。

NH4SCN+4Br2+4H2O=BrCN+NH4HSO4+HBrBrCN+2KI=KCN+KBr+I2I2+2Na2S2O3=2NaI+NaS4O61.22 仪器与试剂1.2.1 移液管:10 mL。

1.2.2 碘量瓶:500 mL。

1.2.3 量筒:10 mL。

1.2.4 硫代硫酸钠标液:0.1N。

1.2.5 硫酸溶液:10%。

1.2.6 溴水饱和溶液。

1.2.7 苯酚溶液:5%。

1.2.8 碘化钾。

1.2.9 淀粉溶液:0.5%。

脱硫石膏品质分析研究及优化摘要:针对某火电厂脱硫石膏品质波动大问题,进行研究分析,采取相关对策及优化方案,提高脱硫石膏品质及综合利用率,以达到社会效益和经济效益双赢的目的。

关键词:脱硫石膏分析研究优化调整0 引言某火电厂2×1000MW机组脱硫装置采用石灰石-石膏湿法烟气脱硫工艺,采用一炉两塔,二级串联双塔双循环脱硫。

吸收塔入口设计煤质含硫量为:2.2%,SO2浓度最大5035mg/Nm³(6%O2,干烟气)。

XXXX年7月#1、#2机组相继启动开始了双机运行。

双机运行后由于燃煤中含硫量持续在高位运行,导致公司日产脱硫石膏量也在不断增加,脱硫石膏的处置迫在眉睫,从化验了解到,公司脱硫石膏品质很不稳定,部分指标达不到烟气脱硫石膏行业标准JC/T2074-2011要求(见下表1),影响到了脱硫石膏的综合利用。

这就需要通过分析,找到症结,采取行之有效的措施及优化方案,提高脱硫石膏品质。

表1:烟气脱硫石膏行业标准JC/T2074-2011要求1 脱硫石膏品质及分析研究1.1石膏品质分析对#1、#2机组脱硫石膏无机抽取化验见表2。

表2:#1、#2机组脱硫石膏无机抽取三天化验结果从表2可以看出,参照烟气脱硫石膏行业标准(表1)技术要求,其脱硫石膏品质,二个重要指标:石膏纯度(二水硫酸钙)、氯离子(Cl-)总体控制的较好。

但#1、#2机组脱硫石膏半水硫酸钙及#2机组脱硫石膏附着水,指标控制较差,达不到行业标准要求。

1.2 石膏品质波动解析8月2日、5日、8日,#1、#2机组:平均负荷、脱硫装置入口二氧化硫浓度、烟尘浓度、pH值汇总,见下表3。

表3:机组平均负荷、FGD入口二氧化硫浓度、烟尘浓度、pH值汇总1.2.1 #2机组脱硫石膏附着水问题 (1)半水亚硫酸钙超标引起附着水超标从表2化验结果半水亚硫酸钙均大于0.5%, #2机组最高达0.65%,即脱硫石膏产品,含有部分半水亚硫酸钙,成稀糊状,从表3看,#2机组FGD 入口二氧化硫超设计值运行,导致氧化风量不足难于氧化成晶体,很难脱水。

松江水泥编制:日期:审核:日期:批准:日期:2013-09-01发布2013-10-01实施佳木斯市松江水泥有限公司化验室发布修改页序号修订内容日期制订审核批准石膏化学分析方法1附着水的测定1.1 分析步骤称取约1g试样(m1 ),精确至0.0001g,放入已烘干至恒量的带有磨口塞称量瓶中,于45±3℃的烘箱内烘1h(烘干过程中称量瓶应敞开盖),取出,盖上磨口塞(但不应盖的太紧),放入干燥器中冷却至室温。

将磨口塞紧密盖好,称量。

再将称量瓶敞开盖放入烘箱内,在同样的温度下烘干30min,如此反复烘干、冷却、称量,直至恒量(m2)。

1.2 结果表示附着水的质量百分数X1 按下式计算:m1-m2X1 =————×100m1式中: X1—附着水的质量百分数,%;m1—烘干前试料的质量,g;m2—烘干后试料的质量,g。

2 结晶水的测定2.1 分析步骤称取约1g试样(m3 ),精确至0.0001g,放入已烘干至恒量的带有磨口塞称量瓶中,于230±5℃的烘箱内烘1h(烘干过程中称量瓶应敞开盖),用坩锅钳将称量瓶取出,盖上磨口塞(但不应盖的太紧),放入干燥器中冷却至室温。

将磨口塞紧密盖好,称量。

再将称量瓶敞开盖放入烘箱内,在同样的温度下烘干30min,如此反复烘干、冷却、称量,直至恒量(m4)。

2.2 结果表示结晶水的质量百分数X 2 按下式计算: m 3 -m 4X 2 =————×100-X 1 m 3式中: X 2 —结晶水的质量百分数,%; m 3— 烘干前试料的质量,g; m 4— 烘干后试料的质量,g 。

X 1— 附着水的质量百分数,%;3 烧失量的测定 3.1 分析步骤称取约1g 试样(m),精确至0.0001g,置于已灼烧恒量的瓷坩锅中,将盖斜置于坩锅上,放入马弗炉内,从低温开始逐渐升温,在800~850℃下灼烧1h,取出坩锅置于干燥器中,冷却至室温,称量。

1 吸收塔(石膏)浆液分析对于湿法脱硫而言,脱硫反应存在最佳反应pH 值。

同时为防止系统结垢,应控制浆液pH 和密度在指定范围。

氯离子含量是浆液吸收倍率的反应,同时也是防止系统腐蚀的重要控制指标。

1.1 pH打开pH 测定仪预热半小时,用标准缓冲液进行定位,清洗电极后测定浆液pH ,记录pH 值和浆液温度。

1.2 密度洗净并恒重比重瓶,带塞称量。

用新煮沸并冷却至20℃的蒸馏水注满比重瓶,不得带入气泡,装好后立即浸入20±0.1℃的恒温水浴中,20min 后取出,用滤纸除去溢出毛细管的水,擦干后立即称量。

将比重瓶里的水倒出,洗净、干燥、称量。

以试样代替水测试。

021ρρ⨯=m m 式中:ρ-密度,g/cm 3ρ0-在20℃时蒸馏水的密度,g/cm 3m 1-充满比重瓶所需试样的质量,gm 2-充满比重瓶所需水的质量,g1.3 亚硫酸根含量在250ml 三角烧瓶中加入1ml0.1mol/LI 2标准溶液和约10ml 去离子水,吸取10ml 浆液,加入其中。

滴加1+1的硫酸,混合均匀,在暗处静置5分钟。

再加入100ml 去离子水,用0.1N 硫代硫酸钠标准溶液滴定至溶液为淡黄色,加入2ml 淀粉溶液,再继续滴定至蓝色消失。

()3221112100080V C V C V X ⨯⨯⨯⨯-⨯= 式中:X 1-浆液中亚硫酸根含量,mg/LV 1-碘标准溶液加入量,mlC 1-碘标准溶液浓度,mol/LV 2-硫代硫酸钠标准溶液耗量,mlC 2-硫代硫酸钠标准溶液浓度,mol/LV 3-吸取浆液体积,ml1.4 碳酸根含量取10ml 浆液,加入1ml30%的双氧水,2分钟后加入10ml1.0mol/LHCl 标准溶液和20ml 去离子水,在50~70℃放置约5min 。

滴加2滴酚酞指示剂,用1.0NNaOH 标准溶液滴定至溶液由无色刚好变为红色终点。

()3221121000100V C V C V X ⨯⨯⨯⨯-⨯= 式中:X -浆液中碳酸盐含量,mg/mlV 1-HCl 标准溶液加入量,mlC 1-HCl 标准溶液浓度,mol/LV 2-NaOH 标准溶液加入量,mlC 2-NaOH 标准溶液浓度,mol/LV 3-吸取浆液体积,ml1.5 氯离子含量取100ml 试样至于250ml 锥形瓶中,调整pH 至酚酞指示剂红色刚好消失,加入1ml 铬酸钾指示剂,用硝酸银标准溶液滴定至橙色,记录硝酸银标准溶液的耗量a 。

石膏板厂脱硫石膏检测方法一、目的:为了能科学准确的检测脱硫石膏的质量,特制定本检测方法。

二、适用范围:本规定适用于生产纸面石膏板所用脱硫石膏的检测。

三、内容:1、试样的制备与附着水含量的测定:1.1 仪器与设备:分析天平:量程200g ,精度0.0001g烘箱:最高温度250℃,无鼓风,温度控制波动不超过±3℃ 研钵:120~140mm,最好是玛瑙研钵不锈钢标准筛:0.20mm 方孔筛(或80目方孔筛)磨口的玻璃瓶:250~300ml带有磨口的称量瓶:¢45×15mm培养皿:内径80~90mm1.2 试样的缩分采用四分法将取来的试样缩分至约500g,然后分成两等分,分别装入带磨口的玻璃瓶中密封,其中一份作为试验用样,另一份作为留样复检用。

1.3 附着水的测定从试验用样中称取约1~2g 的试样,精确至0.0001g ,放入已烘干至恒重的带有磨口的称量瓶中,开盖与45±3℃的烘箱内烘1h ,取出,盖上磨口塞(别盖太紧),放入干燥器中冷却至室温。

将磨口塞紧密盖好,称量。

再开盖放入烘箱中烘30min,如此反复烘干、冷却、称量,直至恒重。

最后结果取两平行实验的平均值,同一实验室允许误差为0.15%;不同实验室允许误差为0.20%。

附着水的质量百分数X 按式(1)计算:%100010⨯-=m m m X (1) 其中X-------质量百分数,%m 0-----烘前试样的质量,gm 1-----烘后试样的质量,g1.4 分析试样的处理1.4.1 试样的烘干将试验用样平铺在培养皿中,然后将培养皿放入45±3℃的烘箱烘2h 后取出,放入干燥器中冷却至室温,称量。

继续放入烘箱中烘30min,如此反复烘干、冷却、称量,直至恒重。

1.4.2试样的研磨将1.4处理过的试样再经过0.20mm方孔筛(或80目筛)筛析,将筛余物经过研磨后使全部通过0.20方孔筛。

将样品充分混匀后,装入带有磨口的玻璃品中并密封,作为分析实验用。

脱硫石膏成分分析标准脱硫石膏主要成分测试标准一、石膏中亚硫酸盐含量的测定取1.0000g左右干燥后的石膏样品放入锥形烧瓶并加入10mL 0.05mol/L的 I 溶液(必须能显示出I溶液的颜色,即使CaSO得到充分氧化);加入 5mL 22 3 HCl(1+1),摇动并放置 3 min,用 0.05mol/L标定后的NaSO溶液滴定, 当液223体颜色变淡黄时加入1%淀粉指示剂,当溶液蓝色消失时即为滴定终点;最后不加石膏样品作空白值。

计算公式如下:V,V,C,()129.1401NaSO223CaSO?1/2HO(,) = 32%m,,210V—空白试验时消耗的NaSO的体积,ml 2230V—滴定剩余I消耗的NaSO的体积,ml 12223m—石膏样品的重量,g二、石膏中碳酸盐含量的测定称取约1.0000g干燥后的石膏样品放入烧杯中,并加入5mL30,HO和22100mL 除盐水,置于磁力搅拌器上搅拌10min,并静置2min。

加入20mL 0.1mol/L HCl的标准溶液,搅拌后将溶液加热至60?(若碳酸钙含量较高需加入足够量的HCl并煮沸)并静置15min。

用0.1mol/L的NaOH标准溶液滴定溶液中过量的HCl,用酚酞指示剂指示滴定终点,滴至pH到达7.0溶液由无色变成淡红色,30秒内不褪色即为滴定终点。

最后不加石膏样品作空白值。

计算公式如下:(V,V),C,100.0901NaOH CaCO(%),,10032,mV—空白试验时消耗的NaOH的体积,ml 0V—滴定过量盐酸消耗的NaOH的体积,ml 1m—石膏样品的重量,mg三、石膏中硫酸盐含量的测定离子交换法~海量资源尽在本账号~称取烘干的0.1000g石膏样品倒入烧杯内,加入5ml 30% HO和100mL煮22沸的除盐水,在搅拌器上搅拌10分钟,加入15.0000g用热水反复洗至中性(pH值,7.0)的阳离子交换树脂,继续搅拌10分钟,将样品连同树脂用定量快速滤纸过滤,再用煮沸的除盐水反复冲洗树脂7-8次,在滤液中加入溴甲酚绿,甲基红混合指示剂,用0.1mol/L的NaOH溶液滴定滤液至亮绿色。

浙江天蓝环保技术有限公司TL JS-2010-02(A)脱硫石膏化学分析方法2010-06-02 发布 2010-06-15 实施浙江天蓝环保技术有限公司发布目录1 范围 (1)2 参考标准 (1)3 试验的基本要求 (1)3.1试验次数与要求 (1)3.2质量、体积、体积比、滴定度和结果的表示 (1)3.3允许差 (1)3.4灼烧 (1)3.5恒量 (1)3.6检查C1-离子(硝酸银检验)。

(1)4 试剂和材料 (2)5 脱硫石膏中附着水的测定 (2)5.1分析步骤 (2)5.2结果表示 (2)5.3允许差 (3)6 脱硫石膏中结晶水的测定 (3)6.1分析步骤 (3)6.2结果表示 (3)6.3允许差 (3)7脱硫石膏中亚硫酸盐(以二氧化硫)的测定 (3)7.1方法提要 (3)7.2试剂 (4)7.3分析步骤 (4)7.4计算 (4)7.5允许差 (4)8脱硫石膏中CL-测定 (4)8.1方法提要 (4)8.2试剂 (5)8.3分析步骤 (5)8.4计算 (6)8.5允许差 (6)9 脱硫石膏中三氧化硫测定 (6)9.1方法提要 (6)9.2试剂 (6)9.3分析步骤 (7)9.4结果表示 (7)9.5允许差 (7)10残余钙的测定 (7)10.1方法提要 (7)10.2试剂 (8)10.3分析步骤 (8)10.4计算 (8)10.5允许差 (8)11酸不溶物的测定 (9)11.1分析步骤 (9)11.2结果表示 (9)11.3允许差 (9)1 范围用于脱硫石膏分析。

2 参考标准GBT 21508-2008 燃煤烟气脱硫设备性能测试方法;GB 6905.1-86 锅炉用水和冷却水分析方法氯化物的测定摩尔法;GBT 5484-2000 石膏化学分析方法。

3 试验的基本要求3.1 试验次数与要求每项测定的试验次数规定为两次,用两次试验平均值表示测定结果。

在进行化学分析时,各项测定应同时进行空白试验,并对所测结果加以校正。

3.2 质量、体积、体积比、滴定度和结果的表示质量单位用“克”表示,精确至0.0001g。

滴定管体积单位用“毫升”表示,精确至0.05mL。

3.3 允许差同一试验室的允许差是指:同一分析试验室同一分析人员(或两个分析人员),采用本标准方法分析同一试样时,两次分析结果应符合允许差规定。

如超出允许范围,应在短时间内进行第三次测定(或第三者的测定),测定结果与前两次或任一次分析结果之差值符合允许差规定时,则取其平均值,否则,应查找原因,重新按上述规定进行分析。

不同试验室的允许差是指:两个试验室采用本标准方法对同一试样各自进行分析时,所得分析结果的平均值之差应符合允许差规定。

3.4 灼烧将滤纸和沉淀放入预先已烘干并恒量的坩埚中,在规定的温度下灼烧。

在干燥器中冷却至室温,称量。

3.5 恒量经第一次灼烧、冷却、称量后,通过连续对每次15min的灼烧,然后冷却、称量的方法来检查恒定质量,当连续两次称量之差小于0.0005 g时,即达到恒量。

3.6 检查C1-离子(硝酸银检验)。

在滤液中加几滴硝酸银溶液(见9.2.3),观察滤液是否浑浊。

如果浑浊,继续洗涤并定期检查,直至硝酸银检验不再浑浊为止。

4 试剂和材料分析过程中,只应使用蒸馏水或同等纯度的水;所用试剂应为分析纯或优级纯试剂。

用于标定与配制标准溶液的试剂,除另有说明外应为基准试剂。

除另有说明外,%表示“%(m/m)”。

本标准使用的市售浓液体试剂应具有下列密度ρ(20℃,单位:g/cm3)或浓度%(m/m):—盐酸(HCl) 1.18g /cm3—1.19 g /cm3或36%—38%—硝酸(HNO3) 1. 39g /cm3—1.41g /cm3或65%—68%—硫酸(H2S04) 1. 84g /cm3或95%—98%在化学分析中,所用酸,凡未注浓度者均指市售的浓酸。

用体积比表示试剂稀释程度,例如:盐酸(1+2)表示:1份体积的浓盐酸与2份体积的水相混合。

5 脱硫石膏中附着水的测定参考标准:GBT 21508-2008 燃煤烟气脱硫设备性能测试方法;GB-T 5484-2000石膏化学分析方法。

5.1 分析步骤称取约1g试样(m3),精确至0.0001g,放人已烘干至恒量的带有磨口塞的称量瓶中,于45℃士3℃的烘箱内烘1h(烘干过程中称量瓶应敞开盖),取出,盖上磨口塞(但不应盖得太紧),放人干燥器中冷至室温。

将磨口塞紧密盖好,称量。

再将称量瓶敞开盖放人烘箱中,在同样温度下烘干30 min,如此反复烘干、冷却、称量,直至恒量。

5.2 结果表示附着水的质量百分数X1,按式(1)计算: (1)式中:X1—附着水的质量百分数,%;m3—烘干前试料质量,g;m4—烘干后试料质量,g。

5.3 允许差同一试验室允许差为0.20%。

6 脱硫石膏中结晶水的测定参考标准:GBT 21508-2008 燃煤烟气脱硫设备性能测试方法;GB-T 5484-2000石膏化学分析方法。

6.1 分析步骤称取约1g试样(m5),精确至0.0001g ,放人已烘干、恒量的带磨口塞的称量瓶中,在230℃士5℃的烘箱中加热1h,用坩埚钳将称量瓶取出,盖上磨口塞,放人干燥器中冷至室温,称量。

再放人烘箱中于同样温度下加热30min,如此反复加热、冷却、称量,直至恒量。

6.2 结果表示结晶水的质量百分数X2,按式(2)计算: (2)式中:X2—结晶水的质量百分数,%;m5—加热前试料质量,g;m6—加热后试料质量,g;X1—附着水的质量百分数,%。

6.3 允许差同一试验室允许差为0.15%;不同试验室允许差为0.20%。

7脱硫石膏中亚硫酸盐(以二氧化硫)的测定参考标准:GBT 21508-2008 燃煤烟气脱硫设备性能测试方法。

7.1 方法提要在酸性溶液中,试料中的亚硫酸盐与碘进行反应,过量的碘用硫代硫酸钠标准溶液反滴定。

7.2.1碘标准滴定溶液c(I2)=0.05mol/L;7.2.2硫代硫酸钠标准溶液c(Na2S2O3·5H2O)=0.1mol/L;7.2.3淀粉溶液:称取10g可溶解淀粉,溶解在500ml煮沸的去离子水中,并冷却;7.2.4硫酸(1+1);7.3 分析步骤称取烘干后的试料1g±0.1mg置于滴定瓶中,加入过量的碘溶液、50ml去离子水、5ml硫酸(1+1)和1ml-2ml的淀粉溶液。

用硫代硫酸钠标准溶液反滴定过量的I2,直至液体颜色由蓝色变成无色时为终点。

按此步骤同时做空白试验。

7.4 计算 (3)—石膏中二氧化硫质量百分数,%;V0—空白试验时加入硫代硫酸钠标准溶液的体积,L;V2—滴定试料时加入硫代硫酸钠标准溶液的体积,L;C—硫代硫酸钠标准滴定溶液的浓度,mol/l;m—试料质量,g;64.06×0.5—1mol0.5SO2的质量。

7.5 允许差平行测试绝对差值小于0.1%。

8脱硫石膏中Cl-测定参考标准:GBT 21508-2008 燃煤烟气脱硫设备性能测试方法;GB 6905.1-86锅炉用水和冷却水分析方法氯化物的测定摩尔法。

8.1 方法提要水样以铬酸钾作指示剂,在中性或弱碱性条件下,用硝酸银标准液进行滴定,出现砖红色铬酸银沉淀时指示终点达到。

8.2.1 1%酚酞指示剂(95%乙醇溶液);8.2.2 10%铬酸钾指示剂;8.2.3 0.05mol/L硫酸溶液;8.2.4 0.1mol/L氢氧化钠溶液;8.2.5 氯化钠固体试剂(优级纯);8.2.6 硝酸银标准溶液;8.2.6.1 硝酸银标准溶液的配制:称取5.0g硝酸银溶于1000ml水中,贮存于棕色瓶内;8.2.6.2 硝酸银溶液的标定:准确称取1.649g优级纯氯化钠基准试剂(预先在500~600℃灼烧0.5h或105~110℃干燥2h,置于干燥器中冷至室温),溶于水并定容至1L。

准确吸取此溶液(1ml含1mgCl-)10.00ml三份,分别置于250ml锥形瓶中,瓶下垫一块白色瓷板并置于滴定台的铁板上(亦可用白瓷的带柄蒸发皿代替锥形瓶),各加水稀释至100ml,并加2~3滴1%酚酞指示剂,若显红色,用0.05mol/L硫酸溶液中和至恰无色;若不显红色,则用0.1mol/L氢氧化钠溶液中和至红色,然后以0.05mol/L硫酸溶液回滴至恰无色。

再加1ml 10%铬酸钾指示剂,用硝酸银标准液(盛于棕色滴定管)滴至橙色为止,记下硝酸银标准液的消耗量c。

重复标定两次,三次平行试验结果的相对平均偏差应小于0.25%。

另取100ml试剂水作空白试验(除不加氯化钠标准溶液外,其他手续同上),记下硝酸银标准液的消耗量b,硝酸银标准液的滴定度T(mgCl-/ml)按式(4)计算:T=10/(c−b) (4)式中:c—标定中硝酸银标准消耗量,ml;b—空白试验中硝酸银标准液消耗量,ml;10—10ml氯化钠标准液(1ml含1mgCl-)中氯离子的含量,mg。

最后调整硝酸银溶液浓度,使其成为1ml相当于1.00mg Cl-的标准溶液。

8.3 分析步骤称取烘干后的试料10g±0.1mg与60ml去离子水制成悬浮液,搅拌加热后,用慢速滤纸过滤,并用热去离子水冲洗滤纸。

将滤液静置冷却后加去离子水至100ml。

[应根据试料中氯离子的预测含量合理调整试料与去离子水的比例,使氯离子浓度满足GB6905.1标准中的测定范围(5~100mg/l)]。

用移液管准确吸取10ml水样置于250ml锥形瓶中,加2~3滴酚酞指示剂,按8.2.6.2步骤以硫酸和氢氧化钠溶液调节至水样恰由红色变为无色。

加入1ml铬酸钾指示剂,用硝酸银标准液(1ml 相当于1mgCl-)滴至橙色,记下硝酸银标准液的消耗量a。

同时作空白试验,记下硝酸银标准液的消耗量b。

8.4 计算样品中氯离子(Cl-)质量百分数X Cl-(%)按式(5)计算:×100 (5)式中:a—滴定水样时硝酸银标准液消耗量,ml;b—空白试验时硝酸银标准液消耗量,ml;T—硝酸银标准液的滴定度,mg/ml;m—试料质量,mg。

8.5 允许差平行测试绝对差值小于0.1%。

9 脱硫石膏中三氧化硫测定参考标准:GBT 5484-2000 石膏化学分析方法。

9.1 方法提要在酸性溶液中,用氯化钡溶液沉淀硫酸盐,经过滤灼烧后,以硫酸钡形式称量。

9.2 试剂9.2.1 盐酸(1+1);9.2.2 氯化钡溶液(100 g/L);9.2.3硝酸银溶液(10g/L):将1g硝酸银溶于90ml水中,加10ml硝酸,摇匀,储存于棕色瓶中。

9.3 分析步骤称取约0.2g烘干后的试样(m9),精确至0.0001g,置于300mL烧杯中,加入30mL-40mL水使其分散。

加10mL盐酸(1+1),用平头玻璃棒压碎块状物,慢慢地加热溶液,直至试样分解完全。