刀具半径补偿计算程序的设计

- 格式:doc

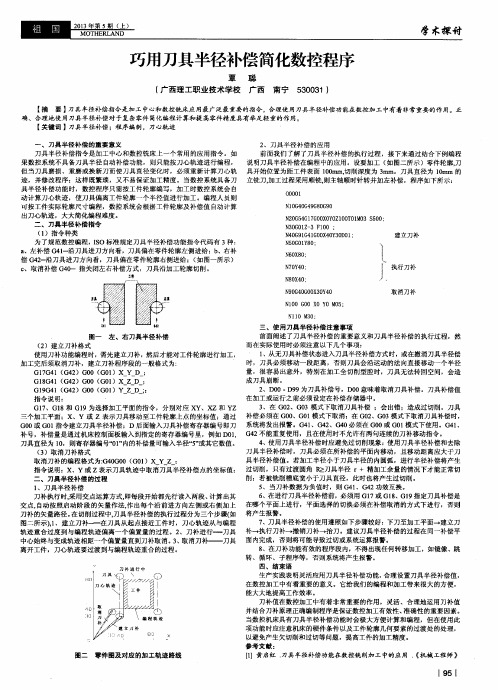

- 大小:725.50 KB

- 文档页数:28

新代系统刀具半径补偿编程全文共四篇示例,供读者参考第一篇示例:新代系统刀具半径补偿编程是数控加工领域中一项非常重要的技术,在现今的制造业中得到了广泛应用。

刀具半径补偿是为了解决数控加工过程中刀具半径和实际加工轨迹之间的误差,通过编程的方式来使刀具在加工过程中自动减去或者增加相应的补偿值,确保加工零件的尺寸精度和加工质量。

随着制造业的发展和技术的不断进步,越来越多的企业开始采用新代系统进行数控加工。

新代系统是一种功能强大、操作简便、性能稳定的数控加工系统,它具有高度智能化的特点,可以实现对刀具运动轨迹的实时监控和调整,为刀具半径补偿编程提供了更多的可能性。

在传统的数控编程中,刀具半径补偿通常是通过手动计算得到的补偿值,然后在程序中进行设置。

这种方式存在着很大的局限性,不仅容易出现计算错误,而且无法实现实时调整,导致加工精度不高。

而在新代系统中,刀具半径补偿编程可以通过系统内置的功能直接实现,只需简单地设置刀具半径和补偿值,系统就能自动计算并应用补偿值,大大提高了编程的效率和精度。

刀具半径补偿编程在数控加工中起着至关重要的作用。

刀具半径是刀具和实际加工轨迹之间的距离,刀具在加工过程中需要根据刀具半径的大小来调整加工路径,确保加工尺寸的精度。

如果没有进行刀具半径补偿编程,刀具在加工过程中容易出现偏差,导致加工零件的尺寸和形状不准确。

而通过刀具半径补偿编程,可以根据实际情况及时调整刀具的运动轨迹,消除误差,确保加工精度。

刀具半径补偿编程还可以提高加工的稳定性和可靠性。

在数控加工中,刀具在运动过程中受到各种力和振动的影响,容易导致刀具的位置和方向发生变化,影响加工质量。

通过刀具半径补偿编程,可以及时对刀具的位置和轨迹进行调整,保持加工的稳定性和可靠性,确保加工零件的质量。

第二篇示例:一、新代系统刀具半径补偿概述随着制造业的发展,数控技术在机械加工领域扮演着越来越重要的角色。

而刀具半径补偿编程作为数控加工中的重要一环,对于提高加工精度和效率至关重要。

刀具半径补偿编程1. 介绍刀具半径补偿编程是数控机床加工领域中的一项重要技术。

通过对刀具半径进行补偿,可以在工件加工过程中实现更加准确的切削。

本文将详细介绍刀具半径补偿编程的原理、应用以及编程实例。

2. 刀具半径补偿的原理刀具半径补偿是为了解决实际切削情况与刀具形状之间的偏差而引入的。

在加工过程中,刀具的实际切削宽度常常与理论计算不符,这可能导致工件尺寸偏差或刀具磨损。

通过刀具半径补偿,可以根据实际情况调整刀具路径,从而达到更加精确的切削效果。

刀具半径补偿分为刀具半径右补偿和刀具半径左补偿两种情况。

刀具半径右补偿适用于切削右侧的轮廓,而刀具半径左补偿适用于切削左侧的轮廓。

补偿的值一般为刀具半径的一半,以保证刃口的位置与所需位置对齐。

3. 刀具半径补偿的应用刀具半径补偿在数控机床加工中有广泛的应用。

下面列举一些常见的应用场景:3.1 外轮廓加工在加工外轮廓时,为了保证工件的尺寸精度,需要进行刀具半径补偿。

通过补偿刀具半径,可以使刀具实际切削轮廓与设计轮廓相吻合,从而达到更高的加工精度。

3.2 内轮廓加工与外轮廓加工类似,内轮廓加工也需要进行刀具半径补偿。

通过补偿刀具半径,可以调整刀具路径,使内轮廓的尺寸与设计要求一致。

3.3 孔加工在孔加工过程中,切削刀具常常需要进行刀具半径补偿。

通过补偿刀具半径,可以调整切削刀具的实际位置,保证孔的准确直径。

3.4 轴向切削在进行轴向切削时,为了避免因刀具半径导致的偏差,常常需要进行刀具半径补偿。

补偿的值一般为刀具半径的一半,以保证刃口的位置与所需位置对齐。

4. 刀具半径补偿的编程实例下面通过一个编程实例来详细介绍刀具半径补偿的编程过程。

1.设定刀具半径补偿值为R0.5。

2.G54代码:确定坐标系原点。

3.G90代码:设定绝对坐标模式。

4.G94代码:设定进给速度为每分钟进给。

5.T1代码:选择T1号刀具。

6.M3代码:启动主轴正转。

7.G0X100.0Y100.0:刀具快速移动到初始加工位置。

刀具半径补偿的方法

刀具半径补偿是数控加工中常用的一种方法,用于解决刀具直径和轮廓之间的误差问题。

具体的做法可以参考以下几种常见的方法:

1. 半径补偿右

这是最常用的一种方法,即将刀具轮廓的实际路径向右方平移半个刀具直径。

数控系统会根据程序中设定的切削轮廓自动计算平移距离,从而实现刀具半径补偿。

2. 半径补偿左

与半径补偿右相反,将刀具轮廓的实际路径向左方平移半个刀具直径。

3. 半径补偿圆心

这种方法适用于刀具的轮廓为圆弧形状的情况。

在程序中设定刀具轮廓的半径与圆弧的半径一致,然后通过数控系统的半径补偿功能,让刀具按照实际轨迹进行加工。

4. 刀具半径补偿的参数设定

在进行刀具半径补偿前,需要在数控系统中设定一些相关的参数,如刀具半径、补偿方向(左/右)、补偿值等。

这些参数一般在刀具设置或编程界面中进行设定。

需要注意的是,不同的数控系统和加工场景可能会有一些差异,具体的操作方法需根据实际情况和设备使用说明进行调整。

同时,刀具半径补偿也需要考虑切削

力、切削速度等因素,确保加工质量和切削稳定性。

1.刀具半径补偿的原理1.1刀具半径补偿的坐标计算在机床数控技术中已经讲述了刀具半径补偿的编程指令,刀具半径补偿建立和取消时刀具中心点的运动轨迹。

本节将要介绍刀具半径十限的坐标计算,在轮廓加工过程中,刀具半径补偿分三个过程:①刀具半径补偿的建立;③刀具半径补偿的进行;③刀具半径补偿的取消。

在这三个过程中,刀具中心的轨迹都是根据被加工工件的轮廓计算的。

通常,工件轮廓是由直线和圆弧组成的,加工直线时,刀具中心线是工件轮廓的平行线且距离等于刀具半径值,加工圆弧时,半径之差是刀具半径值,本节将要介绍的半径补偿计算是计算刀具半径补偿建立和取消时刀具中心点与工件轮廓起点和终点的位置关系;工件轮廓拐角时刀具中心拐点与工件轮廓拐点的位置关系。

由于轮廓线的拐点可是直线与直线、直线与圆弧、圆弧与圆弧的交点;拐角的角度大小又不同;又由于刀具半径补偿可是左侧(c41)或右侧(跳)偏置,因此,计算公式很多,下面仅介绍部分计算公式:1.2直线两端处刀具中心的位置若用半径为r 的立铣刀加工图3—20中的直线45,刀具中心的轨迹在刀具左例偏置时(G41方式),是ab 直线;右侧偏置(G42方式)时是cd 线,只要计算出端点a,b 或c,d 的坐标值,就可使刀具准确移动。

由于直线Aa =Ac =r ,过A 点垂直于AB 线,Bb =Bc =r ,过B 点垂直于AB 线,A 点和B 点的坐标值B B A A Y X Y X 、、、已由零件程序中给出,因此:图1.2.1 直线两端刀具位置若把式(3—18)中的r 值的符号改为负号,则和式(3—17)完全一样,因此在实际应用中,只用式(3—17)计算直线端点处的刀具中心位置,在G41方式下r 取正值在G42方式下r 取负值。

式(3—15)、(3—16)、(3—17),适合于各种不同方向的直线,当AB A B Y Y X X --、为负值时,ααsin cos 和为负值,当AB 线平行于X 轴时,0sin ,1cos ==αα,当AB 线平行Y 轴时1sin ,0cos ==αα。

1.3转接矢量计算工件轮廓有拐角时,拐点可是直线与直线交点,如图3—22、3—23、3—24所示。

直线拐角时拐角的大小等于两直线矢量的夹角;直线与圆弧连接时拐角的大小是直线矢量与拐点处圆弧切线矢量的夹角;圆弧与圆弧连接时是两圆弧在交点处切线矢量的夹角,由于两矢量夹角不同以及G41,G42偏置方向不同,使刀具中心轨迹的转接方式有所不同,共有三种转接方式:1.3.1缩短型 在G41方式下两矢量夹角。

在 180~0在α之间;在G42方式下两向量夹角在 360~180之间,是缩短型,如图3—22、3—24a ,b 及图3—23c ,d 所示,刀具中心在c 点转折,没有到达由式(3—17)算出的B 点,比只加工OA 直线时少走CB 的距离,也比单程加工AF 直线少走DC 的距离。

1.3.2伸长型 在G41方式下,两矢量的夹角 360~270在α之间;在G42方式下,两向量的夹角 90~0在α之间,是伸长型,如图3—22d 、3—23a 及3—24d 所示,刀具中心越过由式(3—17)算出的B 点,在C 点转折,也比单独加工AF 直线多走CD 的距离。

1.3.3插入型 在G4l 方式下,两矢量的夹角 270~180在α之间,在G42方式下,两向量夹角 180~90在α之间,如图3—22c 、3—23b 及3—24c 所示,刀具中心在C 点和C ’点两次转折,CC ’是插入直线必须保证BC=C ’D =r(刀具半径)。

图3-22 G41直线与直线转接情况图3—23 G42直线与直线转接情况图3—24 G41圆弧接圆弧时的转接情况对于伸长型和插入型转接交点c和c’的计算适合于直线与直线、直线与圆弧、圆弧与圆弧的连接方式,但对于缩短型,由于连接线的不同算法是不同的。

伸长型转接交点c的坐标计算图3-23(a ) 上两式中21αα和是以X 坐标轴正向为起始边,逆时针方向对轮廓线矢量的夹角,在图3—22d 和图3—24d 中,2α>270。

在G41方式时上式中r 的符号为负。

即在G41时方式时的公式:)cos(1sin sin )(1221αααα-++-=r AC X )cos(1cos cos )(1221αααα-+---=rAC Y Y X AC AC )(,)(是c 点对A 点的坐标值,由于A 点在工件坐标系中的坐标值已由程序中给出,因此可求出c 点对工件坐标系的坐标值。

插入型转接交点C ,C ’的坐标计算根据刀具偏置方向(G41,G42)不同,计算方式也不相同,图3—22c 是G41方式。

由于:则有图3-22(c)图3—23b是G42方式同理:图3—23(b)缩短型转接交点的坐标计算直线与直线连接如图3—22a、b,图3—24c、d所示,(AC)x和(AC)y所用公式与伸长型相同,缩短型与伸长型r的符号也相同,即:G41方式r为负,G42方式r为正。

图3—22a'''sin ''')(C B ABB AB C B AB AC X +∠=+=1121cos 2tan sin αααα⎪⎭⎫ ⎝⎛---=r r ()1221cos 1sin sin αααα-++-=r()1121sin 2tan cos 'αααα⎪⎭⎫ ⎝⎛--=-=AB AB BE BB AC Y ()1221cos 1cos cos αααα-+---=r 在G42方式下'''sin ''')(C B ABB AB C B AB AC X +∠=+=1121cos 2tan sin αααα⎪⎭⎫ ⎝⎛-+=r r ()1221cos 1sin sin αααα-++=r ()1121sin 2tan cos 'αααα⎪⎭⎫ ⎝⎛--=-=AB AB BE BB AC Y ()1221cos 1cos cos αααα-+--=r1.4缩短型转接交点的坐标计算1.4.1直线与直线连接直线与直线连接如图3—22,23所示,()X AC和()Y AC 所用公式与仲长型相同v 缩短型与伸长型r 的符号也相同,即:以G41方式r 为负,G42方式为正。

图1-1 直线与圆弧转接交点1.4.2直线与圆弧连接图1-1是以1方式直线与圆弧联接形式,工件轮廓线是ABC,B 点是直线与圆弧的支点,'O 点是圆弧中心,''',(,),(,),(),(,)A A B B C C O O A X Y B X Y C X Y O X Y 为已知点,'''(,)A A A X Y 点可用式(3—17)求得。

也是已知点,由图可知在'''AO B ∆中,已知''AO ,''O B ;''O B =(r =刀具半径)。

根据余弦定理可求出''AO 的模由上式可求得直线与圆弧的两个交点,离8点近的为'B 点,''A B 在x 轴和y 轴上的投影为'B 点的坐标根据上述方法,还可求出N2方式直线与圆弧的转按交点,及以1,N2方式圆弧与直线的转接交点。

1.4.3圆弧与圆弧连接图3—26是以G41方式顺圆弧与顺圆弧联接时刀 具中心转接点计算图。

1O 圆弧的半径为1R ,2O 圆弧半径为2R ,刀具半径为r,则''1122101,0120202,;()(,)O B R r O B R r O X Y X Y =+=+、O 为已知点,则三角形的三个边为己知边,根据余弦 定理可求出'21O O B θ∠=2.刀具半径补偿程序流程图2.1 流程图刀具半径补偿程序设计流程图如图5所示。

首先打开数控加工源程序,读取被加工零件的轮廓信息以及刀具的走刀信息、刀具半径,采用矢量算法结合刀具偏置方向计算经刀具半径补偿后各段线段的刀具中心轨迹方程。

然后确定相交两线段尖角过渡处的内、外偏形式,根据内偏求交点和外偏采用辅助圆弧过渡的处理方法计算出整个刀具中心运动轨迹。

在利用C语言开发的WTUAPT系统软件中,采用这种计算方法成功地解决了刀具半径补偿问题,并经实际应用证明这种处理方法是简单有效的。

3.刀具半径补偿程序设计示列3.1.伸长型在G41方式下,两矢量的夹角 360~270在α之间;在G41方式下,两向量的夹角 90~0在α之间,是伸长型。

如下图所示:3.1.1 G41和G02刀具半径补偿准备工作设刀具半径r=20mm 的情况下带入公式:22sin ()()()B A B A B A Y Y Y Y X X α=--+- 22cos ()()()B A B A B A X X X X Y Y α=--+- ''''''22sin ()()()O A O A O A Y Y X X Y Y β=--+-''''''22()cos ()()O A O A O A X X X X Y Y β-=-+- γαβ=-在'''AO B ∆中,已知''AO ,''O B ;''O B (R+r =刀具半径)。

根据余弦定理可求222()sin R r ao γα+-的模由上式可求得直线与圆弧的两个交点,离8点近的为'B 点,''A B 在x 轴和y 轴上的投影为'B 点的坐标刀具半径补偿清单:/*650597 Lurunmin exp1.c LINE*/ /*650597 Lurunmin exp1.c ARC */#include<graphics.h> <math.h> /* 文件包含命令 */ Main() /* 主函数 */ {float x1,x2,x3,x4,y1,y2,y3,y4 ,1',2',3',1',2',3'x x x y y y ; float α, β,γ,R ,a0 ,ab; int r=20;a0=sqrt(22(41)(41)x x y y -+-);Scanf(“%d%d%d%d ”,&x1,&x2,&x3,&x4);Scanf(“%d%d%d%d ”, &y1,&y2,&y3,&y4); /*输入A,B,C 点和圆心坐标*/Scanf(“%d ”,&R)α=arcsin(22()(()())B A B A B A Y Y sqrt Y Y X X --+-);β=arccos(22()(()())B A B A B A X X sqrt X X Y Y --+-);γ=α-β;ab=a0cos γ /*A ’B ’的模长*/ x1’=x1-rsin α,y2’=y1+rcos α;x2’=x1-rsin α+abcos α,y2’=y1+rcos α+ab*sina α; /*B ’的坐标*/ Printf(“%d %d %d%d%d%d\n ”,x1,y1,x1’,y1’,x2’,y2’); int gdriver=DETECT,gmode; /* 定义驱动程序,设置图形模式 */ Initgraph(&gdriver,&gmode,”c:\\tc ”); /* 初始化图形系统,驱动程序所在路径 */Cleardevice(); /* 清空屏幕 */Setbkcolor(15); /* 设置背景颜色(白色)*/ Line(x1,y1,x2,y2); /* 画编程轨迹直线AB*/arc(x4,y4, α,31arctan 31y y x x --,R);/* 画编程轨迹圆弧BC */Line(x1’,y1’,x2’,y2’); /* 画刀具中心轨迹直线A ’B ’ */arc (x4,y4,,()βγ+,3'1'arctan3'1'y y x x --,R+20); /* 画刀具中心轨迹直线B ’C ’ */Getch(); /* 关闭程序 */ Closegraph(); / *关闭图形 */ } 仿真结果基于Visual C ++ 6.0和Microsoft Excel 软件,对前面所提出算法进行实现和仿真。