数控机床刀具补偿原理

- 格式:ppt

- 大小:253.00 KB

- 文档页数:47

刀具半径补偿编程1. 介绍刀具半径补偿编程是数控机床加工领域中的一项重要技术。

通过对刀具半径进行补偿,可以在工件加工过程中实现更加准确的切削。

本文将详细介绍刀具半径补偿编程的原理、应用以及编程实例。

2. 刀具半径补偿的原理刀具半径补偿是为了解决实际切削情况与刀具形状之间的偏差而引入的。

在加工过程中,刀具的实际切削宽度常常与理论计算不符,这可能导致工件尺寸偏差或刀具磨损。

通过刀具半径补偿,可以根据实际情况调整刀具路径,从而达到更加精确的切削效果。

刀具半径补偿分为刀具半径右补偿和刀具半径左补偿两种情况。

刀具半径右补偿适用于切削右侧的轮廓,而刀具半径左补偿适用于切削左侧的轮廓。

补偿的值一般为刀具半径的一半,以保证刃口的位置与所需位置对齐。

3. 刀具半径补偿的应用刀具半径补偿在数控机床加工中有广泛的应用。

下面列举一些常见的应用场景:3.1 外轮廓加工在加工外轮廓时,为了保证工件的尺寸精度,需要进行刀具半径补偿。

通过补偿刀具半径,可以使刀具实际切削轮廓与设计轮廓相吻合,从而达到更高的加工精度。

3.2 内轮廓加工与外轮廓加工类似,内轮廓加工也需要进行刀具半径补偿。

通过补偿刀具半径,可以调整刀具路径,使内轮廓的尺寸与设计要求一致。

3.3 孔加工在孔加工过程中,切削刀具常常需要进行刀具半径补偿。

通过补偿刀具半径,可以调整切削刀具的实际位置,保证孔的准确直径。

3.4 轴向切削在进行轴向切削时,为了避免因刀具半径导致的偏差,常常需要进行刀具半径补偿。

补偿的值一般为刀具半径的一半,以保证刃口的位置与所需位置对齐。

4. 刀具半径补偿的编程实例下面通过一个编程实例来详细介绍刀具半径补偿的编程过程。

1.设定刀具半径补偿值为R0.5。

2.G54代码:确定坐标系原点。

3.G90代码:设定绝对坐标模式。

4.G94代码:设定进给速度为每分钟进给。

5.T1代码:选择T1号刀具。

6.M3代码:启动主轴正转。

7.G0X100.0Y100.0:刀具快速移动到初始加工位置。

3.3 刀具补偿原理刀具补偿(又称偏置),在20世纪60~70年代的数控加工中没有补偿的概念,所以编程人员不得不围绕刀具的理论路线和实际路线的相对关系来进行编程,容易产生错误。

补偿的概念出现以后很大地提高了编程的效率。

具有刀具补偿功能,在编制加工程序时,可以按零件实际轮廓编程,加工前测量实际的刀具半径、长度等,作为刀具补偿参数输入数控系统,可以加工出合乎尺寸要求的零件轮廓。

刀具补偿功能还可以满足加工工艺等其他一些要求,可以通过逐次改变刀具半径补偿值大小的办法,调整每次进给量,以达到利用同一程序实现粗、精加工循环。

另外,因刀具磨损、重磨而使刀具尺寸变化时,若仍用原程序,势必造成加工误差,用刀具长度补偿可以解决这个问题。

刀具补偿分为2种:☆刀具长度补偿;☆刀具半径补偿。

文献《刀具补偿在数控加工中的应用》(工具技术,2OO4年第38卷No7,徐伟,广东技术师范学院)中提到在数控加工中有4种补偿:☆刀具长度补偿;☆刀具半径补偿;☆夹具补偿;☆夹角补偿(G39)。

这四种补偿基本上能解决在加工中因刀具形状而产生的轨迹问题。

3.3.1 刀具长度补偿1.刀具长度的概念刀具长度是一个很重要的概念。

我们在对一个零件编程的时候,首先要指定零件的编程中心,然后才能建立工件编程坐标系,而此坐标系只是一个工件坐标系,零点一般在工件上。

长度补偿只是和Z坐标有关,它不象X、Y平面内的编程零点,因为刀具是由主轴锥孔定位而不改变,对于Z坐标的零点就不一样了。

每一把刀的长度都是不同的,例如,我们要钻一个深为50mm的孔,然后攻丝深为45mm,分别用一把长为250mm的钻头和一把长为350mm的丝锥。

先用钻头钻孔深50mm,此时机床已经设定工件零点,当换上丝锥攻丝时,如果两把刀都从设定零点开始加工,丝锥因为比钻头长而攻丝过长,损坏刀具和工件。

此时如果设定刀具补偿,把丝锥和钻头的长度进行补偿,此时机床零点设定之后,即使丝锥和钻头长度不同,因补偿的存在,在调用丝锥工作时,零点Z坐标已经自动向Z+(或Z)补偿了丝锥的长度,保证了加工零点的正确。

刀具半径补偿原理及补偿规则在加工过程中,刀具的磨损、实际刀具尺寸与编程时规定的刀具尺寸不一致以及更换刀具等原因,都会直接影响最终加工尺寸,造成误差。

为了最大限度的减少因刀具尺寸变化等原因造成的加工误差,数控系统通常都具备有刀具误差补偿功能。

通过刀具补偿功能指令,CNC系统可以根据输入补偿量或者实际的刀具尺寸,使机床自动加工出符合程序要求的零件。

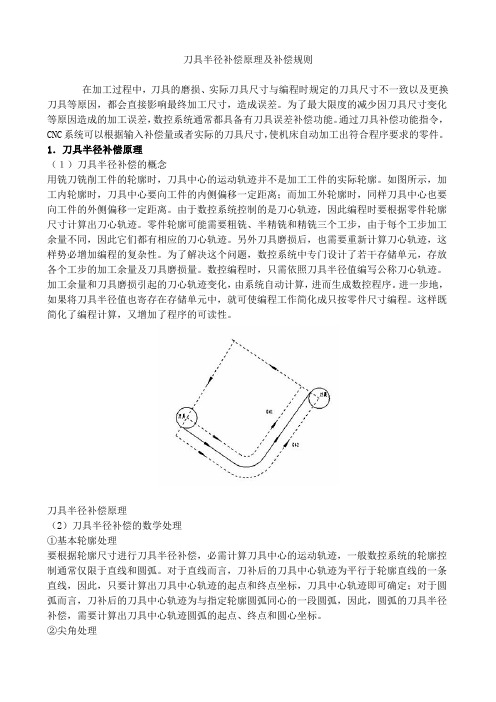

1.刀具半径补偿原理(1)刀具半径补偿的概念用铣刀铣削工件的轮廓时,刀具中心的运动轨迹并不是加工工件的实际轮廓。

如图所示,加工内轮廓时,刀具中心要向工件的内侧偏移一定距离;而加工外轮廓时,同样刀具中心也要向工件的外侧偏移一定距离。

由于数控系统控制的是刀心轨迹,因此编程时要根据零件轮廓尺寸计算出刀心轨迹。

零件轮廓可能需要粗铣、半精铣和精铣三个工步,由于每个工步加工余量不同,因此它们都有相应的刀心轨迹。

另外刀具磨损后,也需要重新计算刀心轨迹,这样势必增加编程的复杂性。

为了解决这个问题,数控系统中专门设计了若干存储单元,存放各个工步的加工余量及刀具磨损量。

数控编程时,只需依照刀具半径值编写公称刀心轨迹。

加工余量和刀具磨损引起的刀心轨迹变化,由系统自动计算,进而生成数控程序。

进一步地,如果将刀具半径值也寄存在存储单元中,就可使编程工作简化成只按零件尺寸编程。

这样既简化了编程计算,又增加了程序的可读性。

刀具半径补偿原理(2)刀具半径补偿的数学处理①基本轮廓处理要根据轮廓尺寸进行刀具半径补偿,必需计算刀具中心的运动轨迹,一般数控系统的轮廓控制通常仅限于直线和圆弧。

对于直线而言,刀补后的刀具中心轨迹为平行于轮廓直线的一条直线,因此,只要计算出刀具中心轨迹的起点和终点坐标,刀具中心轨迹即可确定;对于圆弧而言,刀补后的刀具中心轨迹为与指定轮廓圆弧同心的一段圆弧,因此,圆弧的刀具半径补偿,需要计算出刀具中心轨迹圆弧的起点、终点和圆心坐标。

②尖角处理在普通的CNC装置中,所能控制的轮廓轨迹只有直线和圆弧,其连接方式有:直线与直线连接、直线与圆弧连接、圆弧与圆弧连接。

全功能数控机床刀具补偿知识全功能数控机床刀具补偿知识1.数控车床刀具补偿五金知识9月14,数控车床刀具补偿功能包括刀具位置补偿和刀具圆弧半径补偿两方面。

在加工程序中用T功能指定,T***X中前两个XX为刀具号,后两个XX为刀具补偿号,如T0202。

如果刀具补偿号为00,则表示取消刀补。

(1)刀具位置补偿刀具磨损或重新安装刀具引起的刀具位置变化,建立、执行刀具位置补偿后,其加工程序不需要重新编制。

办法是测出每把刀具的位置并输入到指定的存储器内,程序执行刀具补偿指令后,刀具的实际位置就代替了原来位置。

如图2所示的加工情况,如果没有刀具补偿,刀具从0点移动到1点,对应程序段是N60G00C45X93T0200,如果刀具补偿是X=+3,Z=+4,并存入对应补偿存储器中,执行刀补后,刀具将从0点移动到2点,而不是1点,对应程序段是N60G00X45Z93T0202。

(2)刀具圆弧半径补偿编制数控车床加工程序时,车刀刀尖被看作是一个点(假想刀尖P点),但实际上为了提高刀具的使用寿命和降低工件表面粗糙度,车刀刀尖被磨成半径不大的圆弧(刀尖AB 圆弧),这必将产生加工工件的形状误差。

另一方面,刀尖圆弧所处位置,车刀的形状对工件加工也将产生影响,而这些可采用刀具圆弧半径补偿来解决。

车刀的形状和位置参数称为刀尖方位,用参数0~9表示,P点为理论刀尖点。

(3)刀补参数每一个刀具补偿号对应刀具位置补偿(X和Z值)和刀具圆弧半径补偿(R和T值)共4个参数,在加工之前输入到对应的存储器,CRT上显示。

在自动执行过程中,数控系统按该存储器中的X、Z、R、T的数值,自动修正刀具的位置误差和自动进行刀尖圆弧半径补偿。

2.加工中心、数控铣床刀具补偿加工中心、数控铣床的数控系统,刀具补偿功能包括刀具半径补偿、夹角补偿和长度补偿等刀具补偿功能。

(1)刀具半径补偿(G41、G42、G40)刀具的半径值预先存入存储器HXX中,XX为存储器号。

数控机床的刀具补偿与补偿方法数控机床是一种通过计算机编程来控制刀具自动运动的高精度机床。

而在数控机床的加工过程中,刀具磨损是不可避免的。

为了确保加工的精度和质量,需要对刀具的磨损进行补偿。

本文将介绍数控机床的刀具补偿及其方法。

刀具补偿是指在数控机床的程序中,通过计算机控制的方式,根据刀具磨损的情况进行刀补操作,使得机床能够保持加工精度。

刀具补偿主要分为几种类型:半径补偿、长度补偿、倾斜补偿、刀尖位置补偿等。

首先,半径补偿是常见的刀具补偿方式之一。

在数控机床中,刀具刃尖的磨损会导致加工半径发生变化,从而影响到加工结果。

为了纠正加工误差,可以通过半径补偿进行校正。

一般来说,半径补偿是通过在程序中输入一个补偿值,将刀具的半径进行相应的增加或减少,以保持加工精度。

其次,长度补偿也是常用的一种刀具补偿方法。

在数控机床中,切削刀具的长度磨损会导致切削深度的变化。

为了保持加工的一致性和精度,可以通过长度补偿来进行校正。

长度补偿的原理是通过在程序中输入一个补偿值,使刀具的位置发生相应的变化,从而达到加工深度的控制。

倾斜补偿是指在加工过程中,刀具出现倾斜现象,导致加工精度下降。

为了解决这个问题,可以通过倾斜补偿来进行校正。

倾斜补偿的原理是通过在程序中调整坐标偏移量,使得刀具在加工过程中能够保持正确的倾斜角度,从而保持加工精度。

最后,刀尖位置补偿是一种通过调整刀具运动轨迹来控制加工精度的方法。

在数控机床的切削过程中,刀尖的位置可能会发生偏移。

通过刀尖位置补偿,可以通过调整刀具的路径来保持刀尖的正确位置,从而实现精确的加工。

综上所述,数控机床的刀具补偿方法主要包括半径补偿、长度补偿、倾斜补偿和刀尖位置补偿等。

这些方法通过在数控机床的程序中输入相应的补偿值或调整坐标偏移量,能够对刀具磨损进行有效的补偿,从而保证加工的精度和质量。

刀具补偿是数控机床加工过程中不可或缺的一部分,它使得机床能够适应刀具磨损的变化,同时提高了加工的效率与精度。

数控机床操作中的自动刀具长度补偿方法自动刀具长度补偿是数控机床操作中一个重要的技术要求。

在数控加工中,刀具长度的变化会对加工结果产生重要影响,因此正确地进行自动刀具长度补偿对于保证加工质量与效率至关重要。

本文将介绍数控机床操作中常用的自动刀具长度补偿方法。

1. 刀具长度补偿的概念及意义刀具长度补偿是指在数控加工过程中,通过对刀具长度进行补偿,使实际切削点与编程的切削点保持一致。

由于刀具磨损、加工过程中的刀具温度变化等原因,刀具长度可能会发生变化,如果不及时进行补偿,将导致加工尺寸偏差或加工质量下降。

2. 刀具长度补偿的基本原理数控机床通过测量刀具的实际长度,并与编程时的理论长度进行比较,确定长度差异,进而根据设定的刀具长度补偿值,在加工过程中自动调整刀具位置,使得实际切削点与理论切削点一致。

刀具长度补偿一般分为半径补偿和长度补偿两种。

3. 刀具长度补偿的具体方法(1)长度补偿值的确定刀具长度补偿值一般通过测试或运算得出。

在实际加工中,可以通过在工件上划线的方式,确定刀具实际位置与理论位置之间的差异。

另一种方法是通过机床自动检测功能,将刀具测量设备与数控系统相连,由数控系统进行测量与计算,得出刀具长度补偿值。

(2)刀具长度补偿的程序设置在数控机床的操作界面上,可以通过相应的功能选项设置刀具长度补偿程序。

具体设置过程中,需要输入刀具的编号、直径补偿值或长度补偿值,并设置补偿的方向(正、负),以及是否启用刀具长度补偿功能。

(3)刀具长度补偿的实施刀具长度补偿可在刀具加工前或加工中进行。

在加工前,通过设定的方法获取刀具实际长度,并在程序对刀过程中进行刀具长度补偿。

在加工中,刀具长度补偿可以根据加工过程中刀具磨损或变形的情况实时进行,保持刀具位置的准确性。

(4)半径补偿与长度补偿在数控机床操作中,刀具长度补偿一般同时进行半径补偿。

半径补偿主要用于修正刀具与加工轮廓的关系,保证加工轮廓的精度与准确性。

刀具长度补偿则主要用于修正刀具实际长度变化引起的位置偏差,保证加工尺寸的准确性。

数控机床怎样刀补数控机床的刀补是指通过数控系统对刀具位置进行微小调整,从而达到提高加工精度和效率的目的。

刀补是数控加工中非常重要的一环,正确的刀补可以保证产品的质量,同时也可以延长刀具的使用寿命。

本文将介绍数控机床的刀补原理、方法以及注意事项。

一、刀补原理在数控机床加工过程中,刀具会受到磨损和破损的影响,因此需要进行刀具补偿以保证加工精度。

刀补的原理是根据加工零件的尺寸偏差或刀具磨损情况,在数控系统中设定相应的补偿值,使得数控机床在运行时对刀具位置进行微调,从而达到期望的加工效果。

二、刀补方法1. 手动刀补手动刀补是最为简单的刀补方法,通过手动操作数控系统进行刀具偏置值的设定。

操作人员需要根据加工件的实际情况和刀具磨损程度,手动输入相应的刀补数值,来实现刀具位置的微调。

2. 自动刀补自动刀补是指利用数控系统中的自动刀补功能,通过设定相关参数和程序,实现对刀具自动补偿。

自动刀补通常可以根据加工程序、刀具类型和加工材料等因素自动计算刀补值,省时省力且准确度更高。

三、刀补注意事项1. 刀具选择在进行刀具补偿时,应根据加工零件的特点和刀具材质选择合适的刀具。

不同的刀具对应的刀补数值可能会有所不同,因此正确选择刀具对刀补的准确性至关重要。

2. 刀补数值刀补数值的设定应该准确可靠,避免过大或过小的刀补值导致加工精度下降或刀具磨损过快的情况发生。

在设定刀补数值时,应该参考实际加工情况和经验积累,保证刀补的有效性。

3. 定期检查为了确保刀补的有效性,操作人员应该定期检查刀具的磨损情况和加工零件的尺寸精度,及时调整刀补数值以保证加工质量。

四、结语数控机床的刀补是数控加工过程中至关重要的环节,正确的刀补方法和注意事项能够有效提高加工效率和产品质量。

通过合理的刀补调整,数控机床能够更好地发挥其加工能力,满足不同加工需要的要求。

希望本文的介绍能为广大数控机床操作人员提供一些参考和帮助。