镗刀杆型号

- 格式:xlsx

- 大小:12.49 KB

- 文档页数:2

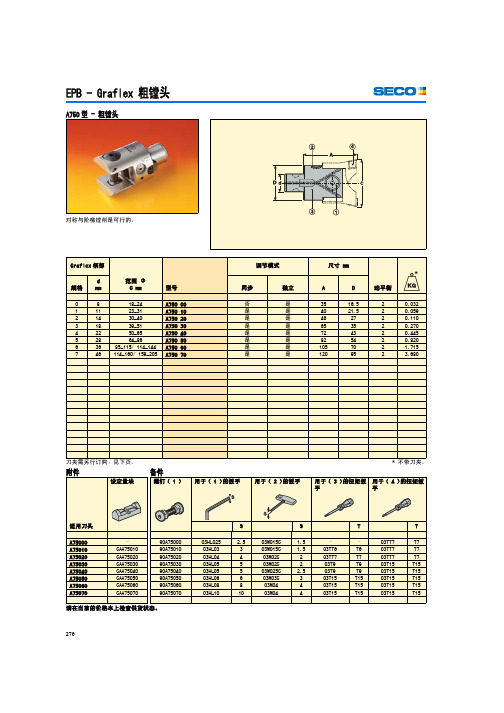

EPB - Graflex 粗镗头276A750型 - 粗镗头对称与阶梯镗削是可行的。

EPB - Graflex 粗镗头277粗镗刀夹 90,用于A750型刀头关于刀片锁紧备用螺钉与扭矩扳手,见刀片锁紧螺钉与扳手页。

用于安装到A750型刀头。

对称镗削需要两个标准的A 型刀夹。

阶梯镗削需要一个标准的A 型与一个加长型的B 型刀夹。

EPB - Graflex 粗镗头278粗镗刀夹 80,用于A750型刀头关于刀片锁紧备用螺钉与扭矩扳手,见刀片锁紧螺钉与扳手页。

用于安装到A750型刀头。

对称镗削需要两个标准的A 型刀夹。

阶梯镗削需要一个标准的A 型与一个加长型的B 型刀夹。

EPB - Graflex 倒角环279A5162型 - 倒角环能夹持一个或两个倒角刀。

EPB - Graflex 倒角环280倒角刀具,用于A5162型倒角环* HSS 正方形刀具。

关于刀片锁紧备用螺钉与扭矩扳手,见刀片锁紧螺钉与扳手页。

带方刀杆,用于安装到A5162 型倒角环。

EPB - Graflex 精镗头281A72002 - 精镗头,轴向型,细长刀头发货时随附Φ14-6 mm 的变径套。

带微调(增量0,01 mm,微调 2,5 µm,直径方向上)。

EPB - Graflex 精镗头282A78000 -精镗头,轴向型** 仅用于 A79000 刀头。

带微调(增量0,01 mm,微调 2,5 µm,直径方向上)。

EPB - Graflex 精镗头283A79000 - Libraflex 动平衡精镗头,轴向型关于附件与备件,见A78000页。

带微调(增量0,01 mm,微调 2,5 µm,直径方向上)。

根据提供的图表,通过调节两个平衡环的数值进行动平衡。

EPB - Graflex 精镗头284精镗刀具,用于刀头A72002、 A78000* 刀杆直径 6 mm 的刀具需使用变径套才能安装到刀头上,见刀头页码。

卧式数控车床选刀目录一机卡车刀的选用 (1)二孔加工刀具的选用 (9)三切断和切槽刀 (12)四螺纹车刀 (13)五刀具材料 (16)六刀具厂商 (17)七刀具干预图 (18)八刀具允许的最大转动惯量 (19) (21)数控车床刀具系统比卧车复杂。

要求安装数量多,安装可靠,自动换刀,装卸方便迅速还要求切削时间短以提高生产率。

因此普遍采用机卡车刀。

机卡车刀是把压制有合理的几何参数,在一定的切削用量范畴内保证卷屑,断屑并有几个刀刃的刀片,用机械卡固方式装卡在标准刀体上的一种新型刀具。

它防止了硬质合金刀片在焊接中产生的种种不良后果,因此能充分发挥刀片材料原有的切削性能,提高了车刀的耐用度和切削加工的生产率.另外刀体可重复使用,能节约大量制造刀体的钢材.还便于使刀具标准化和集中生产,同一型号刀片的几何形状较一致切削效果稳定.有利于提高零件加工质量,简化了刀具的管理工作.使用时,当刀刃磨损后,只需松开卡紧机构将刀片转一个角度,不必重磨,大大缩短了换刀.磨刀.装刀的辅助时间,而且可以防止刀片由于重磨而造成的缺陷.因此机卡车刀也叫不重磨车刀或可转位车刀。

除不可防止的情况外,为用户选用的都应该是机卡车刀。

一机卡车刀的选用侧重外外表车刀的选用。

内孔车刀大体相同,其特殊性问题另做表达。

ISO对外外表车刀型号是如下表示的,它是国内外刀具厂商的统一标准。

选刀工作也就是确定型号中的各项内容,按选刀时考虑问题的大体顺序分叙如下:(一)刀片形状的选择:外内外表车刀刀片形状关系车刀类型,它取决于加工部位的形状,是选刀的最重要内容。

它主要涉及刀具的主偏角,刀尖角和有效刃数等。

一般来讲刀尖角愈大刀尖强度愈高,应尽量采用。

但刀尖角小干预现象少,适用于复杂型面,开挖沟槽及下坡的型面。

刀片形状甚多,某些厂家列出十几种,本厂实际只用过图1所示七种,也正是ISO规定的七种基本类型。

图1 图280°菱型刀片C,目前是我厂选用最多的。

镗削加工基础知识关于镗削加工已有许多技术文章,其中一些文章写得很不错,但也有一些文章存在明显的谬误。

为了有效完成这种重要的内孔精加工,必须消除有关镗削的一些错误观念。

镗削是一种用刀具扩大孔或其它圆形轮廓的内径车削工艺,其应用范围一般从半粗加工到精加工,所用刀具通常为单刃镗刀(称为镗杆)。

镗刀有三个基本元件:可转位刀片、刀杆和镗座。

镗座用于夹持刀杆,夹持长度通常约为刀杆直径的4倍。

装有刀片的刀杆从镗座中伸出的长度称为悬伸量(镗刀的无支承部分)。

悬伸量决定了镗孔的最大深度,是镗刀最重要的尺寸。

悬伸量过大会造成刀杆严重挠曲,引起振颤,从而破坏工件的表面质量,还可能使刀片过早失效。

这些都会降低加工效率。

对于大多数加工应用,用户都应该选用静刚度和动刚度尽可能高的镗刀。

静刚度反映镗刀承受因切削力而产生挠曲的能力,动刚度则反映镗刀抑制振动的能力。

本文的第一部分主要分析镗刀的静刚度。

文中资料来源于作者对镗刀挠曲的研究。

镗刀的挠曲取决于刀杆材料的机械性能、刀杆直径和切削条件。

切削力作用于镗刀上的切削力可用一个旋转测力计进行测量。

被测力包括切向力、进给力和径向力。

与其它两个力相比,切向力的量值最大。

切向力垂直作用于刀片的前刀面,并将镗刀向下推。

需要注意,切向力作用于刀片的刀尖附近,而并非作用于刀杆的中心轴线,这一点至关重要。

切向力偏离中心线产生了一个力臂(从刀杆中心线到受力点的距离),从而形成一个力矩,它会引起镗刀相对其中心线发生扭转变形。

进给力是量值第二大的力,其作用方向平行于刀杆的中心线,因此不会引起镗刀的挠曲。

径向力的作用方向垂直于刀杆的中心线,它将镗刀推离被加工表面。

因此,只有切向力和径向力会使镗刀产生挠曲。

已沿用了几十年的一种经验算法为:进给力和径向力的大小分别约为切向力的25%和50%。

但如今,人们认为这种比例关系并非“最优算法”,因为各切削力之间的关系取决于特定的工件材料及其硬度、切削条件和刀尖圆弧半径。