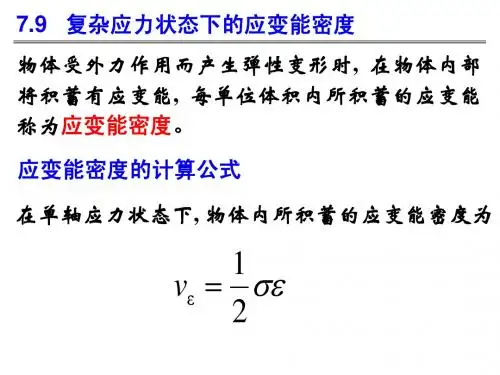

第八章复杂应力状态强度理论

- 格式:ppt

- 大小:1017.50 KB

- 文档页数:29

第八章 应力状态和强度理论授课学时:8学时主要内容:斜截面上的应力;二向应力状态的解析分析和应力圆。

三向应力简介。

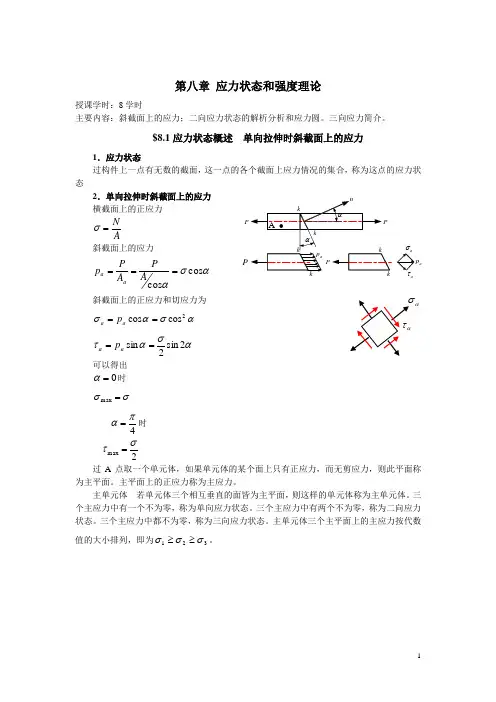

$8.1应力状态概述 单向拉伸时斜截面上的应力1.应力状态过构件上一点有无数的截面,这一点的各个截面上应力情况的集合,称为这点的应力状态2.单向拉伸时斜截面上的应力 横截面上的正应力AN =σ斜截面上的应力ασαcos cos ===AP A P p a a斜截面上的正应力和切应力为ασασ2cos cos ==a a pασατ2sin 2sin ==a a p可以得出 0=α时σσ=max4πα=时 2m a x στ=过A 点取一个单元体,如果单元体的某个面上只有正应力,而无剪应力,则此平面称为主平面。

主平面上的正应力称为主应力。

主单元体 若单元体三个相互垂直的面皆为主平面,则这样的单元体称为主单元体。

三个主应力中有一个不为零,称为单向应力状态。

三个主应力中有两个不为零,称为二向应力状态。

三个主应力中都不为零,称为三向应力状态。

主单元体三个主平面上的主应力按代数值的大小排列,即为321σσσ≥≥。

PPaaα$8.2二向应力状态下斜截面上的应力1. 任意斜截面上的应力在基本单元体上取任一截面位置,截面的法线n 。

在外法线n 和切线t 上列平衡方程αασαατσc o s )c o s (s i n )c o s (dA dA dA x xy a -+0sin )sin (cos )sin (=-+αασαατdA dA y yxαασααττsin )cos (cos )cos (dA dA dA xxy a --0sin )sin (cos )sin (=++ααταασdA dA yx y根据剪应力互等定理,yx xy ττ=,并考虑到下列三角关系 22sin 1sin ,22cos 1cos 22αααα-=+=,ααα2sin cos sin 2=简化两个平衡方程,得ατασσσσσα2sin 2cos 22xy yx yx --++=ατασστα2cos 2sin 2xy yx +-=2.极值应力将正应力公式对α取导数,得⎥⎦⎤⎢⎣⎡+--=ατασσασα2cos 2sin 22xy y x d d 若0αα=时,能使导数0=ασαd d ,则 02cos 2sin 200=+-ατασσxy yxyx xytg σστα--=220上式有两个解:即0α和 900±α。

断裂失效断裂失效屈服失效屈服失效断口处材料颗粒状断口处材料颗粒状断口处材料片状断口处材料片状材料失效单向应力状态的试验结果单向应力状态的试验结果关于材料破坏规律的假说,一般假设材料不同应力状态下同种失效由同种因素引起的。

关于材料破坏规律的假说,一般假设材料不同应力状态下同种失效由同种因素引起的。

引起失效的因素已知引起失效的因素已知同种失效引起的因素是相同的同种失效引起的因素是相同的建立复杂应力状态下的强度条件建立复杂应力状态下的强度条件强度理论一、最大拉应力理论(第一强度理论)材料发生断裂是最大拉应力引起,即最大拉应力达到某一极限值时材料发生断裂。

材料发生断裂是最大拉应力引起,即最大拉应力达到某一极限值时材料发生断裂。

1.第一强度理论的计算准则单向应力状态max bσσ=最大拉应力最大拉应力b σ=复杂应力状态max u σσ=材料断裂失效材料断裂失效bσ=引起失效的因素max 1σσ=1bσσ=max u σσ=?=1bσσ=[]1σσ≤2.第一强度理论的的应用与局限材料无裂纹脆性断裂失效形式(脆性材料二向或三向受拉状态;最大压应力值不超过最大拉应力值或超过不多)。

材料无裂纹脆性断裂失效形式(脆性材料二向或三向受拉状态;最大压应力值不超过最大拉应力值或超过不多)。

没考虑σ2、σ3 对材料的破坏影响,对无拉应力的应力状态无法应用。

没考虑σ2、σ3 对材料的破坏影响,对无拉应力的应力状态无法应用。

第一强度理论的断裂准则第一强度理论的强度条件二、最大拉应变理论(第二强度理论)材料发生断裂是最大拉应变引起,即最大拉应变达到某一极限值时材料发生断裂。

材料发生断裂是最大拉应变引起,即最大拉应变达到某一极限值时材料发生断裂。

1.第二强度理论的计算准则b max E σε=单向应力状态b σσ=最大拉应变最大拉应变b E σ=材料断裂失效材料断裂失效引起失效的因素max u εε=?=123max ()E σµσσε−+=b u E σε==123b()σµσσσ−+=b max Eσε=单向应力状态b σσ=最大拉应变最大拉应变b E σ=材料断裂失效材料断裂失效引起失效的因素max u εε=?=复杂应力状态材料断裂失效材料断裂失效2.第二强度理论的的应用与局限123b()σµσσσ−+=[]123()σµσσσ−+≤与极少数的脆性材料在某些受力形式下的实验结果吻合。

第八章强度理论与组合变形§8-1 强度理论的概念1.不同材料在同一环境及加载条件下对“破坏”(或称为失效)具有不同的抵抗能力(抗力)。

例1常温、静载条件下,低碳钢的拉伸破坏表现为塑性屈服失效,具有屈服极限σ,s铸铁破坏表现为脆性断裂失效,具有抗拉强度σ。

图9-1a,bb2.同一材料在不同环境及加载条件下也表现出对失效的不同抗力。

例2常温静载条件下,带有环形深切槽的圆柱形低碳钢试件受拉时,不再出现塑性变形,而沿切槽根部发生脆断,切槽导致的应力集中使根部附近出现两向和三向拉伸型应力状态。

图(9-2a,b)例3 常温静载条件下,圆柱形铸铁试件受压时,不再出现脆性断口,而出现塑性变形,此时材料处于压缩型应力状态。

图(9-3a )例4 常温静载条件下,圆柱形大理石试件在轴向压力和围压作用下发生明显的塑性变形,此时材料处于三向压缩应力状态下。

图9-3b3.根据常温静力拉伸和压缩试验,已建立起单向应力状态下的弹性失效准则,考虑安全系数后,其强度条件为 []σσ≤ ,根据薄壁圆筒扭转实验,可建立起纯剪应力状态下的弹性失效准则,考虑安全系数后,强度条件为 []ττ≤ 。

建立常温静载一般复杂应力状态下的弹性失效准则——强度理论的基本思想是: 1)确认引起材料失效存在共同的力学原因,提出关于这一共同力学原因的假设; 2)根据实验室中标准试件在简单受力情况下的破坏实验(如拉伸),建立起材料在复杂应力状态下共同遵循的弹性失效准则和强度条件。

3)实际上,当前工程上常用的经典强度理论都按脆性断裂和塑性屈服两类失效形式,分别提出共同力学原因的假设。

§8-2四个强度理论1.最大拉应力准则(第一强度理论)基本观点:材料中的最大拉应力到达材料的正断抗力时,即产生脆性断裂。

表达式:u σσ=+max复杂应力状态321σσσ≥≥, 当01>σ, 1m a xσσ=+简单拉伸破坏试验中材料的正断抗力b u σσσ==1,032==σσ 最大拉应力脆断准则: b σσ=1(9-1a)相应的强度条件:[]bb n σσσ=≤1(9-1b)适用范围:虽然只突出 1σ 而未考虑 32,σσ 的影响,它与铸铁,工具钢,工业陶瓷等多数脆性材料的实验结果较符合。