锻模设计(含实)

- 格式:ppt

- 大小:3.73 MB

- 文档页数:62

gcr15锻模课程设计一、课程目标知识目标:1. 学生能理解并掌握GCR15锻模的材料特性、锻造工艺流程及其对产品质量的影响。

2. 学生能够描述GCR15锻模的加热、保温、冷却等关键参数,并解释其重要性。

3. 学生能够识别并阐述GCR15锻模在不同锻造过程中的变形规律及缺陷形成原因。

技能目标:1. 学生能够运用所学知识,独立设计简单的GCR15锻模锻造方案,包括工艺参数的选择。

2. 学生通过实践操作,掌握GCR15锻模锻造的基本技能,能够安全、规范地完成锻造操作。

3. 学生能够运用质量分析工具,对锻造过程中出现的问题进行诊断和解决。

情感态度价值观目标:1. 培养学生对锻造工艺的兴趣和热情,激发其探究金属加工领域的内在动力。

2. 强化学生的安全生产意识,让学生认识到每一道工序规范操作的重要性。

3. 增强学生的团队合作精神,通过分组锻造活动,培养学生协作、互助、共享的价值观。

课程性质分析:本课程为专业技术实践课程,侧重于GCR15锻模的实际操作和工艺流程的掌握。

课程结合理论知识和动手实践,强调学以致用。

学生特点分析:考虑到学生所在年级,已具备一定的机械基础知识和实践技能,但需要进一步深化对专业锻造工艺的理解和应用。

教学要求:1. 理论与实践相结合,注重培养学生的实际操作能力。

2. 教学过程中注重启发式教学,鼓励学生主动思考和解决问题。

3. 评价方式多元化,注重过程性评价和终结性评价相结合,确保学习目标的达成。

二、教学内容1. GCR15锻模材料特性:介绍GCR15钢的化学成分、力学性能、热处理特点,分析其在锻模中的应用优势。

相关教材章节:第二章 锻造材料及性能2. 锻造工艺流程:讲解GCR15锻模的锻造工艺流程,包括加热、保温、锻造、冷却等环节,分析各环节对锻件质量的影响。

相关教材章节:第三章 锻造工艺及设备3. 工艺参数选择:学习并掌握GCR15锻模锻造过程中的关键参数,如加热温度、保温时间、锻造速度、冷却速度等,探讨不同参数对锻件质量的影响。

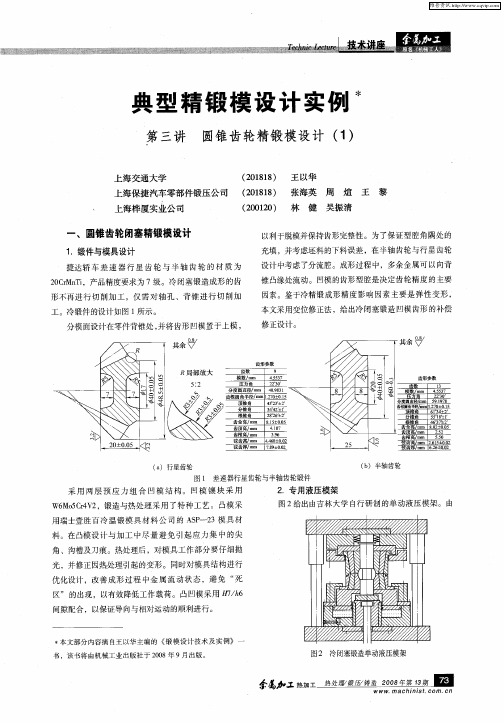

.锻模结构设计:模架热模锻压力机滑块速度低,工作平衡,所以其上锻模多数采用在通用模架上装置模膛镶块的组合式结构。

每台设备一般配置数套通用模架,根据不同的锻件设计具有相应模膛的标准镶块,以适应生产的需要。

组合式锻模由两部分组成:第一部分由模座、垫板、镶块紧固零件、导柱导套及顶料装置等构成,通常称为模架;第二部分是带模膛的镶块。

1.模架模架的种类很多,可按不同的工艺要求设计。

但应在结构上食品店镶块拆装、调整方便及坚固可靠,各种镶块的通用性要好,应尽可能允许镶块多次翻新使用,最后,还应便于加工制造。

目前常用的模架结构形式有压板式模架和定位键式模架。

(1)模架结构形式1)压板式模架:这类模架采用斜面压板压紧镶块,具有坚固刚性大、结构简单、允许镶块多次翻新使用的优点,但镶块的长度和宽度尺寸不允许过大,压紧斜面的加工要求较高,镶块安装调整较困难,因此它适用于大批量少品种的圆饼类锻件或长度较短的长轴类锻件生产。

2)定位键式模架:这类模架的特点是镶块、垫板和模座之间均用十字形布置的键实现前后左右方向定位,用螺栓将三者紧固成一体。

与预锻和终锻镶块相应的垫板彼此分开。

新的镶块直接由压板压紧在垫板上,翻新后的镶块在安装时,则需要再加一块垫板,以保证模具封闭高度不变。

垫板制成不同的厚度,以便适应镶块的多次翻修。

当需要在水平方向上调整久违位置时,高将定位键更换成不同规格的偏心键。

(2)导向装置:模架导向装置由导柱、导套等零件组成。

一般模架用两副导柱导套,分立于模架后部;必要时亦可采用三或四副导柱导套,分立于模架的三角或四角。

工作时,导柱导套不脱离。

(3)顶料装置:顶料装置的作用是把热模锻压力机顶杆的动作传递给锻模镶块中的顶杆。

一般设备上的顶杆数在5个以内,而每个预锻或终锻镶块中有1到2个顶杆。

当设备上的顶杆在数量和上与镶块中顶杆不相符合时,可以采用各种形式的顶料装置,把设备上顶杆的动作均匀地分配并传送到各镶块的顶杆上去。

模锻件图的设计•作用:工艺规程制订、锻模设计与加工、模锻生产过程及锻件检验,都离不开锻件图。

•锻件图分为冷锻件图和热锻件图,冷锻件图用于最终锻件检验和热锻件图设计;热锻件图用于锻模设计与加工制造。

•冷锻件图常称为锻件图。

模锻件图类似铸造中的铸造工艺图。

属于锻造基本技术文件。

内容包括:1)选择分模面;2)确定工艺参数:机械加工余量,余块,模锻斜度,锻造圆角,锻件公差等;3)冲孔连皮形式和尺寸;4)制定锻件技术条件;5)绘制模锻件图。

一确定分模面•1基本原则:锻件形状尽可能与零件形状相同,容易从模腔中取出;此外应争取获得镦粗成形。

选择最大水平投影面;良好的充填成形效果,金属流动阻力小;上、下模膛内坯料力求对称分布;深度大致相同,模膛最浅。

2实例讨论红线处为合理的分模面。

为什么?对圆饼类锻件,当H≤D时,宜取径向分模,而不取轴向分模使金属流线方向与工作中切应力方向相垂直二、加工余量和锻件公差影响因素:1)锻件重量和轮廓尺寸;2)锻件形状复杂系数S ,即:ρπh d b G 24=hd V b 24π=ddV G S ==ρlbh G b =lbhV b =级别代号形状复杂系数值形状复杂程度ⅠS10.63~1简单ⅡS20.32~0.63一般ⅢS30.16~0.32比较复杂ⅣS4≤0.16复杂锻件形状复杂程度等级3)锻件材质系数(可锻性)—材料锻造难易程度,分为两级:分为普通, 精密两级。

精密级公差适用于精密锻件。

M2级碳的质量分数≥0.65%的碳钢3.0%的合金钢。

4)锻件精度等级M 1级碳的质量分数<0.65%的碳钢或合金元素总量<3.0%的合金钢。

M 2级碳的质量分数≥0.65%的碳钢或合金元素总量≥3.0%的合金钢。

5)加热条件主要影响收缩量和表层氧化。

6)其它因素为什么要全面综合考虑上述因素来确定加工余量和锻件公差呢?因为:产品精度要求、材料消耗和加工成本。

锻件上与分模面垂直的平面或曲面所附加的或固有的斜度称为模锻斜度。

锻模设计程序和一般要求:锻模设计是为了实现一定的变形工艺而进行的。

因此,在生产中应首先根据零件的尺寸、形状、技术要求、生产批量大小和车间的具体情况确定变形工艺和模锻设备、然后再设计锻模。

锻模设计的程序如下:1.分析成品的形状(研究成品的锻造工艺性);2.根据零件图设计锻件图;3.确定制造方法(一模几件)和设备种类,计算所需吨位;4.确定模锻工步和设计模膛,其顺序是先设计终锻模膛,然后设计预锻模膛和制坯模膛。

5.设计锻模模体(或模具组合体);6.设计切边模和冲孔模;7.设计校正模(根据需要);8.确定模具材料。

锻件图是生产中的基本技术文件,根据它设计模具、确定原毛坯的尺寸和验收锻件等,机械加工车间也是根据锻件图来设计工卡具的。

锻件图制定的工作内容包括:(1).确定分模面的位置和形状;(2).确定余量、公差和余块;(3).确定模锻斜度;(4).确定锻件的圆角半径;(5).确定冲孔连皮的形状和尺寸;(6).确定辐板和筋的形状和尺寸;设计锻模时应满足以下要求:(1).保证获得满足尺寸精度要求的锻件;(2).锻模应有足够的强度和高的寿命;(3).锻模工作时应当稳定可靠;(4).锻模工作时应满足生产率的要求;(5).便于操作;(6).模具制造简单;(7).锻模安装、调整、维修简易;(8).在保证模具强度的前提下尽量节省锻模材料;(9).锻模的外廓尺寸等应符合设备的技术规格。

锻模设计程序和一般要求:锻模设计是为了实现一定的变形工艺而进行的。

因此,在生产中应首先根据零件的尺寸、形状、技术要求、生产批量大小和车间的具体情况确定变形工艺和模锻设备、然后再设计锻模。

锻模设计的程序如下:1.分析成品的形状(研究成品的锻造工艺性);2.根据零件图设计锻件图;3.确定制造方法(一模几件)和设备种类,计算所需吨位;4.确定模锻工步和设计模膛,其顺序是先设计终锻模膛,然后设计预锻模膛和制坯模膛。

5.设计锻模模体(或模具组合体);6.设计切边模和冲孔模;7.设计校正模(根据需要);8.确定模具材料。