SPC八大判异原则及图形

- 格式:doc

- 大小:235.50 KB

- 文档页数:2

SPC_8种判异准则SPC(统计过程控制)是一种结合统计和数据分析的质量管理方法,用于监控过程的稳定性和控制产品的质量。

为了有效地判断一个过程是否发生了变化,并且有助于及时采取纠正措施,SPC中有八种常用的判异准则。

1. 极差判异准则(Range Test):极差是指一组数据中最大值和最小值之间的差异,当一些样本的极差超过了设定的极差上限或下限时,就发生了极差异常。

极差过大可能是因为操作方法改变、设备故障或材料变异导致。

2. 一致性判异准则(Run Test):一致性是指一组数据连续出现的相同结果,当同一个符号连续出现的次数超过设定的限制时,就发生了一致性异常。

一致性的出现可能是由于操作员的错误或机器的固有问题导致。

3. 均值判异准则(Mean Test):均值是指一组数据的平均值,在SPC中常常用于判断处理过程中是否存在平均偏移。

当一个样本的均值超过设定的均值上限或下限时,就发生了均值异常。

均值异常可能是由于原材料的变化、机器调整不当、操作员技术水平等问题引起。

4. 均值差异判异准则(Mean Difference Test):均值差异是指两组数据的均值之间的差异,在SPC中常常用于不同运营条件或不同设备之间的比较。

当两组数据的均值差异超过设定的差异上限或下限时,就发生了均值差异异常。

均值差异异常可能是由于不同设备或运营条件导致的。

5. 中位数判异准则(Median Test):中位数是指一组有序数据中处于中间位置的数值,中位数判异准则用于判断一组数据是否存在异常,当一个样本的中位数超过设定的中位数上限或下限时,就发生了中位数异常。

中位数异常可能是由于样本中存在极端值或其他偏倚导致。

6. 偏度判异准则(Skewness Test):偏度是指一组数据分布的不对称程度,正偏表示分布右侧比左侧更重,负偏表示分布左侧比右侧更重。

偏度判异准则用于判断一组数据的偏度是否超过设定的阈值,一旦发生偏度异常,可能是由于采样偏差或数据收集错误导致。

SPC_8种判异准则SPC(Statistical Process Control,统计过程控制)是一种通过统计分析来监控和控制过程稳定性的方法。

在SPC中,判异准则用来判断过程是否处于控制状态,即过程是否稳定。

下面介绍SPC中常用的8种判异准则:1.点在控制界限之外:该判异准则是最常用的准则之一、该准则要求观察点的数值超出了控制限范围,即超出了正常的变异范围。

2.达到连续规则:该准则要求连续9个点落在同一侧的控制线上,即在过程的一侧出现异常。

这种异常模式可能显示出其中一种迁移或持续的趋势。

3.前后规则:该准则要求连续6个点在同一侧的控制线上,在随后的6个点中至少有4个点处于另一侧的控制线上。

这种模式可能显示出不稳定的变异。

4.背靠背规则:该准则要求连续6个点在同一侧的控制线上,并且其中至少有3个点与前面的连续6个点在同一侧。

这种模式可能表明过程正发生变化。

5.平均值规则:该准则要求连续两个样本的平均值落在中心线的同一侧,并且超出了控制限的2个标准差。

这种模式可能表示过程均值的变化。

6.趋势规则:该准则要求观察点有连续的5个点递增或递减。

这种模式可能表示着其中一种持续的变化趋势。

7.群体间隔规则:该准则要求同一样本的两个连续点间隔超过2个标准差。

这种模式可能表示出样本的变异与正常变异模式不同。

8.确认规则:当其他判异准则发出异常信号时,可以使用该准则进行确认。

该准则要求出现连续超过10个点都没有异常信号时,可以认为其他判异准则出现异常是真实的。

这些判异准则提供了一种可靠的方法来检测和判断过程是否处于控制状态。

通过使用这些准则,可以及时识别并纠正过程中的异常,保证产品质量的稳定性和一致性。

同时,SPC中还可以根据不同的需求和情况,灵活调整和应用这些判异准则,以适应不同的生产环境和过程变异特点。

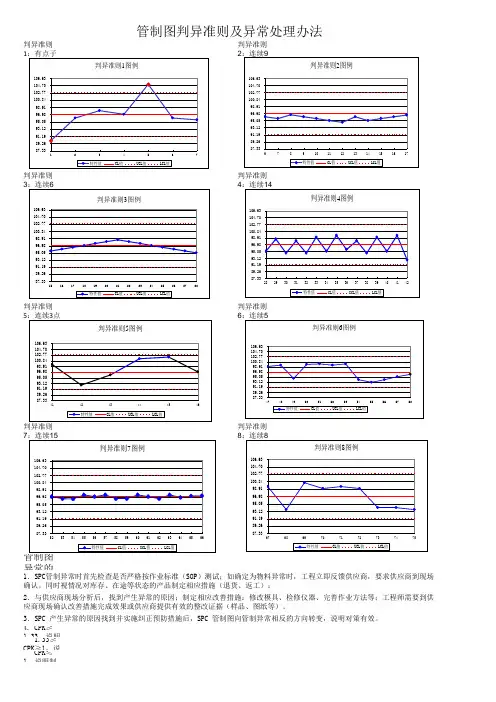

判异准则1:有点子落在界外。

判异准则2:连续9点落在中心线同一侧。

判异准则3:连续6点递增或递减。

判异准则4:连续14点相邻点上下交替。

判异准则5:连续3点中有2点落在中心线同一侧的B 区以外。

判异准则6:连续5点中有4点在中心线同一侧的C 区以外。

判异准则7:连续15点在C 区中心线上下。

判异准则8:连续8点在中心线两侧。

但无一在C 区中。

管制图异常的处理:

4. CPK≥1.33,说明制程能力较好,需继续保持; 1.33≥CPK≥1,说明制程能力一般,须改进加强; CPK≤1,说明制程能力较差,急需改进。

管制图判异准则及异常处理办法

1.SPC管制异常时首先检查是否严格按作业标准(SOP)测试;如确定为物料异常时,工程立即反馈供应商,要求供应商到现场确认。

同时视情况对库存、在途等状态的产品制定相应措施(退货、返工);

2.与供应商现场分析后,找到产生异常的原因;制定相应改善措施:修改模具、检修仪器、完善作业方法等;工程师需要到供应商现场确认改善措施完成效果或供应商提供有效的整改证据(样品、图纸等)。

3.SPC 产生异常的原因找到并实施纠正预防措施后,SPC 管制图向管制异常相反的方向转变,说明对策有效。

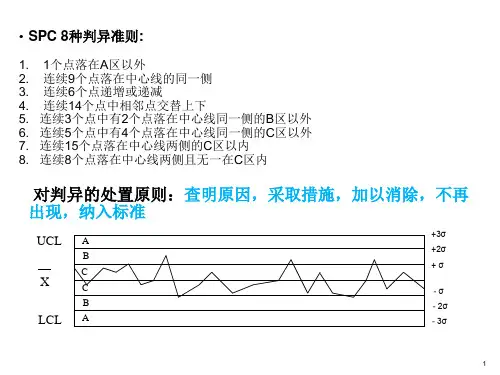

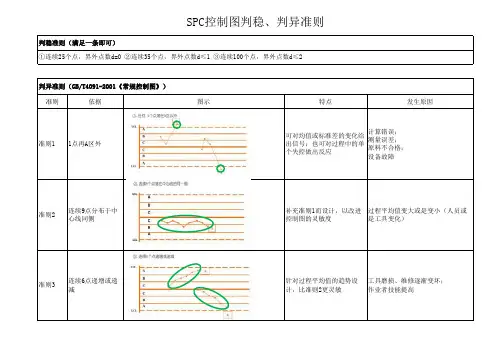

准则依据图示特点发生原因

准则11点再A区外可对均值或标准差的变化给

出信号;也可对过程中的单

个失控做出反应

计算错误;

测量误差;

原料不合格;

设备故障

准则2连续9点分布于中

心线同侧

补充准则1而设计,以改进

控制图的灵敏度

过程平均值变大或是变小(人员或

是工具变化)

准则3连续6点递增或递

减

针对过程平均值的趋势设

计,比准则2更灵敏

工具磨损、维修逐渐变坏;

作业者技能提高

判异准则(GB/T4091-2001《常规控制图》)SPC控制图判稳、判异准则

判稳准则(满足一条即可)

①连续25个点,界外点数d=0 ②连续35个点,界外点数d≤1 ③连续100个点,界外点数d≤2

准则4连续14个相邻点上

下交替

由于两台设备轮流使用或是

两个作业人员轮流操作而引

起的系统效应

两个设备轮流使用或是两个作业人

员轮流作业

准则5连续3点中有2个点

落在中心线同一侧

的B区以外

对于变异的增加也比较灵

敏,第三点甚至可以不存在

平均值发生变化

准则6连续5点中有4点落

在中心线同一侧的

C区以外

与准则5相似平均值发生变化

准则7连续15点在C区中

心线上下

不要被美好的“外貌”所迷

惑

数据虚假;

分层不够;

准则8连续8点在中心线

两侧,当无一在C

区中

分层不够。

SPC - 控制图判异规则及异常处理机制01 / 控制图控制图就是对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。

根据假设检验的原理构造一种图,用于监测生产过程是否处于控制状态。

它是统计质量管理的一种重要手段和工具。

02 / 控制图的分析准则控制图判断异常的准则有两条:点子出界就判断异常;界内点排列不随机判断异常。

稳态是生产过程追求的目标。

那么如何用控制图判断过程是否处于稳态?为此,需要制定判断稳态的准则。

03 / 判稳准则在点子随机排列的情况下,符合下列各点之一就认为过程处于稳态:(1)连续25个点子都在控制界限内;(2)连续35个点子至多1个点子落在控制界限外;(3)连续100个点子至多2个点子落在控制界限外。

在讨论控制图原理时,已经知道点子出界就判断异常,这是判断异常的最基本的一条准则。

为了增加控制图使用者的信心,即使对于在控制界限内的点子也要观察其排列是否随机。

若界内点排列非随机,则判断异常。

控制图中出现以下情况时可以判定异常:判异准则一:数据点超出控制线或在控制线上(控制线即CL±3sigma)判异准则二:连续9点在中心线(中心线即CL)一侧判异准则三:有7点以上连续上升或下降;有明显的非随机图形,主要包括:有周期性、分布宽度异常、明显的上升或下降趋势、子组内数据间有相关性等。

判异准则四:连续14点相邻交替上下。

判异准则五:连续15点在中心线两侧的C区内(C区即CL±1sigma)判异准则六:连续5点有4点在中心线同一侧的C区外(C区即CL±1sigma)判异准则七:连续8点落在中心线两侧且无一在C区内(C区即CL±1sigma)判异准则八:连续3点有2点落在中心线同一侧的B区外(B区即(CL+1sigma, CL+2 sigma) 或(CL-2sigma, CL-1sigma))。

04 / 控制图异常处理机制控制图出现异常时,根据异常严重程度采取不同的处理机制1 . 当出现超规格的数据时,需要对样本进行重新检测,以排除测量人员和测量设备的因素。