SPC控制图判异准则

- 格式:pptx

- 大小:286.41 KB

- 文档页数:10

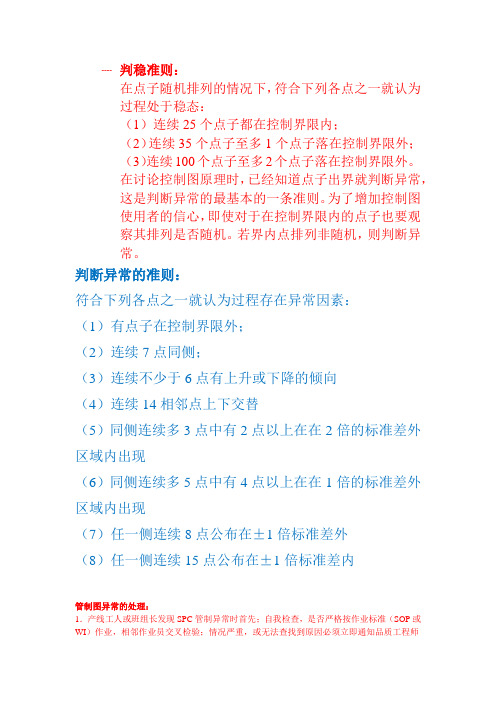

┈判稳准则:在点子随机排列的情况下,符合下列各点之一就认为过程处于稳态:(1)连续25个点子都在控制界限内;(2)连续35个点子至多1个点子落在控制界限外;(3)连续100个点子至多2个点子落在控制界限外。

在讨论控制图原理时,已经知道点子出界就判断异常,这是判断异常的最基本的一条准则。

为了增加控制图使用者的信心,即使对于在控制界限内的点子也要观察其排列是否随机。

若界内点排列非随机,则判断异常。

判断异常的准则:符合下列各点之一就认为过程存在异常因素:(1)有点子在控制界限外;(2)连续7点同侧;(3)连续不少于6点有上升或下降的倾向(4)连续14相邻点上下交替(5)同侧连续多3点中有2点以上在在2倍的标准差外区域内出现(6)同侧连续多5点中有4点以上在在1倍的标准差外区域内出现(7)任一侧连续8点公布在±1倍标准差外(8)任一侧连续15点公布在±1倍标准差内管制图异常的处理:1.产线工人或班组长发现SPC管制异常时首先;自我检查,是否严格按作业标准(SOP或WI)作业,相邻作业员交叉检验;情况严重,或无法查找到原因必须立即通知品质工程师和制程工程师。

2.品质工程师与制程工程师现场分析后,能否在较短的时间内(0.5~1小时)找到产生异常的原因,采用4M1E分析制程;如仍然无法找到根源,而且情况严重(如:P不良率大大超标),报告上级主管决定是否停线;品质工程师召集相关部门开会讨论,寻找根本原因(制程、设计、材料或其它)。

3.SPC产生异常的原因找到并实施纠正预防措施后,SPC管制图向管制异常相反的方向转变,说明对策有效;恢复正常生产。

此过程必须严密监控。

CPK是反映制程能力的一个重要参数:什么是CPK:CPK:Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标。

制程能力强才可能生产出质量、可靠性高的产品。

制程能力指标是一种表示制程水平高低的方法,其实质作用是反映制程合格率的高低。

判异准则1:有点子落在界外。

判异准则2:连续9点落在中心线同一侧。

判异准则3:连续6点递增或递减。

判异准则4:连续14点相邻点上下交替。

判异准则5:连续3点中有2点落在中心线同一侧的B 区以外。

判异准则6:连续5点中有4点在中心线同一侧的C 区以外。

判异准则7:连续15点在C 区中心线上下。

判异准则8:连续8点在中心线两侧。

但无一在C 区中。

管制图异常的处理:

4. CPK≥1.33,说明制程能力较好,需继续保持; 1.33≥CPK≥1,说明制程能力一般,须改进加强; CPK≤1,说明制程能力较差,急需改进。

管制图判异准则及异常处理办法

1.SPC管制异常时首先检查是否严格按作业标准(SOP)测试;如确定为物料异常时,工程立即反馈供应商,要求供应商到现场确认。

同时视情况对库存、在途等状态的产品制定相应措施(退货、返工);

2.与供应商现场分析后,找到产生异常的原因;制定相应改善措施:修改模具、检修仪器、完善作业方法等;工程师需要到供应商现场确认改善措施完成效果或供应商提供有效的整改证据(样品、图纸等)。

3.SPC 产生异常的原因找到并实施纠正预防措施后,SPC 管制图向管制异常相反的方向转变,说明对策有效。

S P C控制图判异准则制定依据判异准则顺口溜精选文档TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-SPC控制图判异准则制定依据过程控制图包含2种,一种是“分析用控制图”,另一种是“控制用控制图”。

分析用控制图,主要作以下2点用途:①所分析的过程是否为稳态;②过程能力指数是否满足要求。

这种把能力指数满足要求称作技术稳态。

分析用控制图的调整过程即质量不断改进的过程。

控制用控制图,当过程达到我们所确定的“统计稳态“和技术稳态”后,才能将分析用控制图的控制线延长作为控制用控制图。

这种延长的控制线相当于生产立法,便进入日常管理。

故从数理统计的角度来看,分析用控制图阶级就是过程参数未知阶段,而控制用控制图阶段则是过程参数已知阶段。

在由分析用控制图向控制用控图转化前,需要对过程判读,这时就需要用到:判稳准则和判异原则。

1)判稳准则的思路对于判异来说,“点出界就判异”。

虽不百发百中,也是千发九九七中,很可靠,但在控制图上有一点未出界,可否判稳?这可能存在2种可能:①过程本来就稳定;②异常漏报。

故出现一点未出界不能立即判稳。

但接连出现m (m>>1)个点子未出界,则情况大不相同。

这时整个点子系列的β总=βm要比个别点子的β小得多,可以忽略不计。

那么仅有一种可能,即过程稳定。

如果接连在控制界内的点子更多,即使有个别个点子偶然出界,过程仍可看作是稳态的。

这就是判稳准则的思路。

判稳准则,在点子随机排列的情况下,符合下列各原则之一就判稳:连续25个点,界外点数d=0;其概率P = α1连续35个点,界外点数d≤1; 其概率P = α2连续100个点,界外点数d≤2; 其概率P = α3尽管在上述判稳原则下,对于出界点也应当加以排查。

用概率统计如下,假设过程正常:P(连续35点,d≤1)=(0.9973)35(0.0027)0+(0.9973)34(0.0027)1= 0.9959 =α2故, P(连续35点,d>1)= 1 - 0.9959 = 0.0041 =α2同理,α1 = 0.0654;α2 = 0.0041;α3 = 0.0026,可见α1 与α2 和α3明显不相称。

如何从SPC控制图判断过程是否稳定

1 判稳准则(只存在普通原因)

1)连续25点,无界外点;

2)连续35点,界外点数d≤1;

3)连续100点,界外点数d≤2。

2 判异准则(存在特殊原因)

常见的异常情况与模式有如下八种:

1)一点落在A区以外;

2)连续9点落在中心线的同侧;

3)连续6点递增或递减;

4)连续14点中相邻点上下交替;

5)连续3点中有2点落在中心线同侧的B区以外;

6)连续5点中有4点落在中心线同一侧的C区以外;

7)连续15点在C区中心线上下;

8)连续8点在中心线两侧而无一点在C区。

其中第1点表示点出界就判异——3σ方式,确定α0=0.27%,在实际使用中第1点一定要考虑到。

其余7点表示界内点排列不随机——第二类判异准则,在实际使用中可以考虑选取其中几个做为判异准则。

SPC判定原则

1、准则1:1个点落在A区以外

原因:过程发生了特殊变异

2、准则2:连续9点落在中心线同一侧

原因:过程平均值发生了偏移

3、准则3:连续6点递增或递减

原因:过程平均值较小趋势的变化,可能刀具磨损,维修水平逐渐降低,操作员技能逐渐提高

4、准则4:连续14点交互着一升一降

原因:过程为非随机模式,可能是来自两个班次或是两个夹具产生的数据

5、准则5:连续3点中有2点落在中心线同一侧的B区以外

原因:过程均值可能发生了偏移

6、准则6:连续5点中有4点落在中心线同一侧的C区以外

原因:可能均值发生了变化

7、准则7:连续15点落在中心线两侧的C区之内

原因:数据分组不当,控制规格太宽和数据不准确所造成。

或应重新计算控制线

8、准则8:连续8点落在中心线两侧,但无一点在C区中

原因:标准差太大,可能是两台设备加工的数据混合在一起。

SPC控制图判异准则制定依据过程控制图包含2种,一种是“分析用控制图”,另一种是“控制用控制图”。

分析用控制图,主要作以下2点用途:①所分析的过程是否为稳态;②过程能力指数是否满足要求。

这种把能力指数满足要求称作技术稳态。

分析用控制图的调整过程即质量不断改进的过程。

控制用控制图,当过程达到我们所确定的“统计稳态“和技术稳态”后,才能将分析用控制图的控制线延长作为控制用控制图。

这种延长的控制线相当于生产立法,便进入日常管理。

故从数理统计的角度来看,分析用控制图阶级就是过程参数未知阶段,而控制用控制图阶段则是过程参数已知阶段。

在由分析用控制图向控制用控图转化前,需要对过程判读,这时就需要用到:判稳准则和判异原则。

1)判稳准则的思路对于判异来说,“点出界就判异”。

虽不百发百中,也是千发九九七中,很可靠,但在控制图上有一点未出界,可否判稳?这可能存在2种可能:①过程本来就稳定;②异常漏报。

故出现一点未出界不能立即判稳。

但接连出现m (m>>1)个点子未出界,则情况大不相同。

这时整个点子系列的β总=βm要比个别点子的β小得多,可以忽略不计。

那么仅有一种可能,即过程稳定。

如果接连在控制界内的点子更多,即使有个别个点子偶然出界,过程仍可看作是稳态的。

这就是判稳准则的思路。

判稳准则,在点子随机排列的情况下,符合下列各原则之一就判稳:连续25个点,界外点数d=0;其概率P = α1连续35个点,界外点数d≤1; 其概率P = α2连续100个点,界外点数d≤2; 其概率P = α3尽管在上述判稳原则下,对于出界点也应当加以排查。

用概率统计如下,假设过程正常:P(连续35点,d≤1)=(0.9973)35(0.0027)0+(0.9973)34(0.0027)1= 0.9959 =α2故, P(连续35点,d>1)= 1 - 0.9959 = 0.0041 =α2同理,α1 = 0.0654;α2 = 0.0041;α3 = 0.0026,可见α1 与α2 和α3明显不相称。

SPC管制图及其判异标准摘要:SPC可显示制程的现况,并可在制程中实时控制品质,究竟要如何实时、有效得知制程现况呢?我们可以从图表中立即得知,管制图就是一个好管道、好工具,由管制图可显示制程中的变异、可反映制程调整的效果、可指出制程最须改善之处。

管制图的定义一种用于调查制造程序是否在稳定状态下,或者维持制造程序在稳定状态上所用之图。

管制图的分类1. 依用途可区分为:【解析用管制图】与【管制用管制图】•解析用管制图用于调查制造程序是否在稳定状态下•管制用管制图用于维持制造程序在稳定状态下2.依数据性质可区分为:【计量值管制图】与【计数值管制图】•计量值管制图所依据之数据,均属于由量具实际量测而得,如长度、重量•计数值管制图所依据之数据,均属于以单位计数者,如不良数、缺点数管制图的图表说明管制图中必须填入制程名称、品质特性(管制特性)、量测单位、规格值、平均值、最大值、最小值、管制界限、图表期间、抽样方法及测定者…等;管制界限的计算会因各图表之不同而有差异。

一般而言,管制中限(CL)以深色的实线表示,管制上限(UCL)及管制下限(LCL)以红色的虚线表示。

管制图的判读1.正常点子的动态管制图上的点子如属正常,其分布情形应该是随机而不呈有系统的顺序与排列方式,因此正常的管制图,其点子的动态是:A.多数的点子集中在中限附近B.少数的点子落在管制界限附近C.点子之分布呈随机状态,无任何规则可循D.没有点子超出管制界限外。

如下图所示:2. 不正常(不稳定)点子的动态•点子超出管制界限•连续7点以上同一方向(向上或向下)•连续7点以上在中心线单侧•注意是否有周期性的现象备注:以上 4 项判读方法为业界较常使用的法则。

附:SPC管制图软件免费下载。