6S目视化管理颜色与线条标准

- 格式:ppt

- 大小:13.04 MB

- 文档页数:1

车间现场6S 划线标准篇一:车间6S 管理标准车间6S 管理标准_6S 车间管理标准一、生产区域现场管理标准1.通道1.1 通道平整、干净,划线清晰且颜色、规格统一;1.2 通道线及标识保持清晰完整;1.3 通道、走道畅通,无任何物品摆放。

2.工作场所2.1 工作场所划分合理,功能分区明确,设有定置图;2.2 地面的突出物、地坑等应有防范或者警示措施与明显标识;2.3 各类物品分类合理,标识清晰,摆放有序,易于查找和取放;2.4 现场没有非必需品;2.5 工作环境保持整洁、干净;光照璀璨,空气流通、清新;2.6 地面、门窗洁净、无灰尘,墙壁无蜘蛛网;2.7 地面油漆及标示线剥落的及时修补;2.8 现场无随意摆放物品,暂放物品放置在暂放区,摆放整齐、有序,标示清晰、明确;2.9 不在暂放区的暂时物品需有暂时存放标识;2.10 当天清除垃圾、纸屑、烟蒂、破布、棉纱头等废弃物及地面、作业区的油污;2.11 短期内生产不用的物品分类定位,摆放整齐,并标识;2.12 操作人员离开工作岗位,物品归位放置;2.13 工作台(桌)面及抽屉及时清理,物归其位,保持干净;2.14 物料架、模具架、工具架摆放合理、整齐、干净,有明显标示;2.15 电器路线布局合理,整齐、规范,无安全隐患(如裸线、上挂物等);2.16 电器开关须有控制对象标识,电器检修时需有警示标识;2.17 电控柜、配电柜前无摆放物品,地面有警示标示。

3.机器设备3.1 机器设备上不摆放不必要的物品,工、量、器具或者物品定位摆放牢靠;3.2 按设备点检要求进行点检并记录完整;保持干净,处于完好状态;3.3 有管理责任人标示,维修中的机器设备要挂有设备状态标示牌;3.4 动力供给系统加设防护罩和警示标示;3.5 不常用的设备、物品应标示并加盖防尘罩。

4.工具、用具、模具、夹具、计量器具4.1 工、用具、模具、夹具、计量器具有维护、保养,保持正常使用状态;4.2 工具、模具、夹具、计量器具分类定位、标示且摆放整齐,使用后及时归位;4.3 待修、返修工、用具、模具、夹具、计量器具划定区域放置,标示清晰、明确;4.4 工用具柜面标识明确,与柜内物品对应,合理摆放,明确品名、规格。

6S管理中的颜色管理颜色管理1、红色因为红色很醒目,易使人们在心理上产生兴奋、刺激感,注目性非常高,较容易辨认,因此用其表示危险、禁止和紧急停止的信号。

2、蓝色蓝色表示指令及必须遵守的规定。

虽然它的醒目程度和可识别性不太好,但与白色相配合,使用效果不错。

3、黄色表示警告、注意。

因为它对人眼能产生比红色更高的明亮度,黄色与黑色组成的条纹是可识别性最高的色彩,特别能引起人们的注意。

4、绿色绿色表示提示、安全状态。

虽然它的可识别性和醒目性不高,但却是新鲜、年轻、青春的象征,具有和平、永远、生长、安全等效应,所以用绿色表示安全信息。

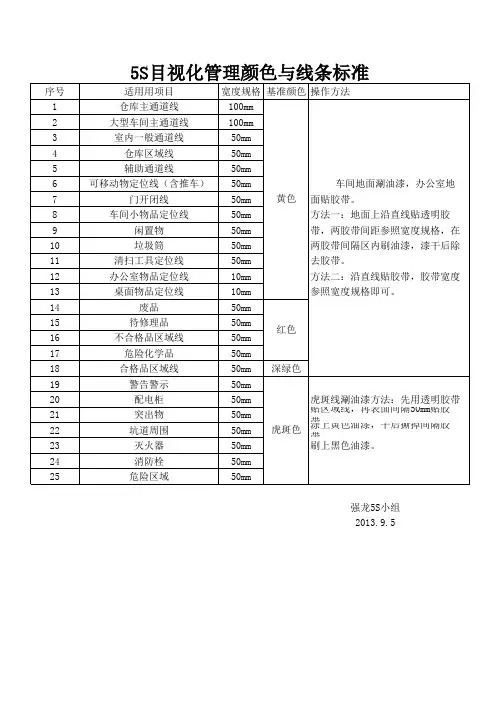

车间颜色管理目的:对现场进行颜色管理,使现场规范化对象:生产车间所有工作场所措施:1、按管理要求在相应的地方刷不同颜色的油漆;2、划线的具体形状参照下表。

管道颜色管理目的:管道内流体可视化,预知管道危险性,预防事故发生,提高管道维护的效率.。

对象:公司所有管道,包括气体和液体管道。

措施:1、管道颜色与标注文字颜色见下表2、未尽之介质及涂刷规则参考GB7231-2003工业管道颜色及标示规范车间主干道标识线目的:为了保护墙面与设备,区分人与车辆的通行,培养员工按道路通行的习惯对象:车间内部有车辆往来的通道措施:1适合于车间主通道,副通道1)线宽:100mm;材料:油漆;颜色:黄色;2)人行通道500mm(内径)3)通道分车辆通道人行通道;2.需横越时要有斑马线1)线宽:100mm,长500mm,油漆;白色2)两条斑马线内部间隔200mm3)人行通道内部每隔5m画出一对脚印示意一般物品定位线目的:让所有人员熟悉物品摆放的区域线体颜色、规格,使现场物品类别清晰对象:一般物品的摆放措施:1、一般物品区域使用黄色区域线,线宽50mm;2、可移动物品采用方框定位,不可移动物品采用四角定位,如车床、工作台;3、各区域线的大小以摆放物品大小而定,物品摆放与区域线距离为:30mm≤距离≤50mm;4、区域线四角可以为直角过渡;配电柜、危险区域警示线目的:画线区域内为易造成电击、碰撞、坠物、挤压等危险,禁止停留区域范围:配电柜、突出物、设备运行区、梯子、拐角等措施:1、小面积危险区域采用全部画45°/100mm黄黑斑马线,大面积区域采用50mm宽斑马线标示出范围;不合格品、消防设施定位线目的:防止不合格品流入下工序,防止消防器材被遮挡堵塞对象:废品、不合格品;消防设施措施:1、仓库的废品、不合格品摆放使用红色区域线,线宽50mm;2、消防设施取用通道及放置位置采用红色漆线标示;生产区定位线目的:区分生产区域与非生产区域对象:所有的生产区域合格区定位线目的:直观目视判断待检品,防止未检验产品流入下工序对象:仓库合格品区域措施:1、仓库待检验物品区域使用蓝色区域线,线宽50mm;2、可移动物品采用方框定位,不可移动物品采用四角定位,如车床、工作台;3、各区域线的大小以摆放物品大小而定,物品摆放与区域线距离为:30mm≤距离≤50mm;4、区域线四角可以为直角过渡;安全区域定位线目的:直观判断物料为合格品,定义安全区域对象:合格品放置区,人行通道,安全区措施:1合格品品区域使用绿色区域线,线宽50mm(仓库);2、人行通道等安全区域采用整体喷涂绿色;来源:/tpm/5Swtzj_523_8887.html。

6s目视化管理标准

6S目视化管理标准包括以下内容:

1. 整理(SEIRI):将工作场所的任何物品区分为有必要和没有必要的,除了有必要的留下来,其他的都消除掉。

目的在于腾出空间,空间活用,防止误用,塑造清爽的工作场所。

2. 整顿(SEITON):把留下来的必要用的物品依规定位置摆放,并放置整齐加以标示。

目的在于工作场所一目了然,消除寻找物品的时间,整整齐齐的工作环境,消除过多的积压物品。

3. 清扫(SEISO):将工作场所内看得见与看不见的地方清扫干净,保持工作场所干净、亮丽的环境。

目的在于稳定品质,减少工业伤害。

4. 清洁(SEIKETSU):维持上面3S成果。

5. 素养(SHITSUKE):每位成员养成良好的习惯,并遵守规则做事,培养积极主动的精神(也称习惯性)。

目的在于培养有好习惯,遵守规则的员工,营造团员精神。

6. 安全(SECURITY):重视全员安全教育,每时每刻都有安全第一观念,防范于未然。

在实施6S目视化管理时,需要统一化、简约化、醒目化、实用化、严格化等五大要求。

统一化是指各种标准、颜色、符号应由企业统一制作,统一管理;简约化是指各种视觉显示信号应易见易懂,一目了然;醒目化是指各种视觉显示信号要清晰醒目,位置放置适宜;实用化是指具有实际使用价值;严格化是指现场所有人员都必须严格遵守和执行目视化管理规定及企业相关要求。

《6S标识管理与颜色管理规定》摘要:规定,厂部各标识主管部门负责制定各类标识的实施案,包括实施时间、实施容(标识的规格、颜色,字体的规格、颜色,放置位置等)、实施办法、标样,2、空气管(负压):淡灰色加 150mm 长色环,两个色环间距 10m,颜色为紫色3 3、水管:6S 标识管理与颜色管理规定a. 标识管理1、目的:为了进一步规、统一我厂的标识管理,加强目视化管理,加强现场管理。

2、适用围:此程序适用于各生产车间、仓储区域、服务公司、工贸公司。

3、职责: 3.1 企业规划处负责对全厂的各类标识进行综合管理,标识实施案的审批,实施结果的检查。

3.2 技术中心负责对全厂生产过程中各类技术标准类标识的规和检查。

3.3 技术装备处负责对全厂设备标识牌及状态和备件标识的规和检查。

3.4 质量检验处负责产品生产过程和检验状态标识的规和检查。

3.5 人力资源处负责对全厂人员标识的规和检查。

3.6 厂办室负责全厂各部门门牌标识、生活用品放置类标识、文件、档案资料类标识的规。

3.7 保卫处负责对全厂安全、交通类标识的规和检查。

3.8 政工处负责对全厂的标语、标牌等宣传类标识进行规、管理和检查。

3.9 生产处负责生产车间现场物品定置类标识、标牌规、管理和检查。

3.10 原料库负责对全厂烟叶仓储类标识进行规、管理和检查。

3.11 材料成品库负责对全厂材、辅料,成品仓储类标识进行规、管理和检查。

3.12 各车间、工贸公司、服务公司负责按照厂部的规定和要求对各自责任区的标识进行实施和维护。

4、工作程序 4.1 标识的定义标识指区分、指明或描述物质性质、状态及其可追溯性的标志。

4.2 标识的分类按照标识的目的分为:安全、交通类;物质状态类;提示、指明类;广告、宣传类的标牌。

4.3、标识的法: 本厂的标识采用图标、标牌、符号、数字等形式。

4.4 厂部各标识主管部门负责制定各类标识的实施案,包括实施时间、实施容(标识的规格、颜色,字体的规格、颜色,放置位置等)、实施办法、标样。

6S与目视化检查标准

一、整理整顿 (Organization)

1.整理:对工作区域内的物品进行分类、分拣和处理,去除不需要的物品,

确保工作区域的整洁和有序。

2.整顿:对整理后的物品进行有序摆放和标识,使工作区域内的物品一目了

然,提高工作效率。

二、清洁清扫 (Cleaning)

1.清洁:保持工作区域的卫生和整洁,定期清理和消毒工作场所,确保工作

环境的安全和卫生。

2.清扫:定期清扫工作区域内的地面、墙壁和设备等,确保工作区域的整洁

和卫生。

三、素养安全 (Personal Conduct)

1.素养:遵守公司的规章制度和操作规程,具备良好的职业素养和道德品质。

2.安全:注重工作安全,严格遵守安全操作规程,确保工作场所的安全和员

工的身体健康。

四、节约高效 (Efficiency)

1.节约:合理使用资源,减少浪费,提高资源利用效率。

2.高效:提高工作效率,合理安排工作时间,优化工作流程,确保工作的高

效和质量。

五、标准化规范 (Standardization)

1.制定6S管理标准和检查表,明确各项标准和要求。

2.定期进行6S检查和评估,确保6S管理的落实和持续改进。

3.对不符合标准和要求的现象及时采取措施加以纠正和改进。

六、目视化管理 (Visual Management)

1.利用看板、标识牌等手段进行目视化管理,使管理更加直观和便捷。

2.对工作区域内的设备、物品等进行分类标识和管理,方便查找和使用。

3.利用颜色管理等方法对不同性质的物品进行区分和标识,提高工作效率和

准确性。