压合课制程简介

- 格式:ppt

- 大小:5.74 MB

- 文档页数:19

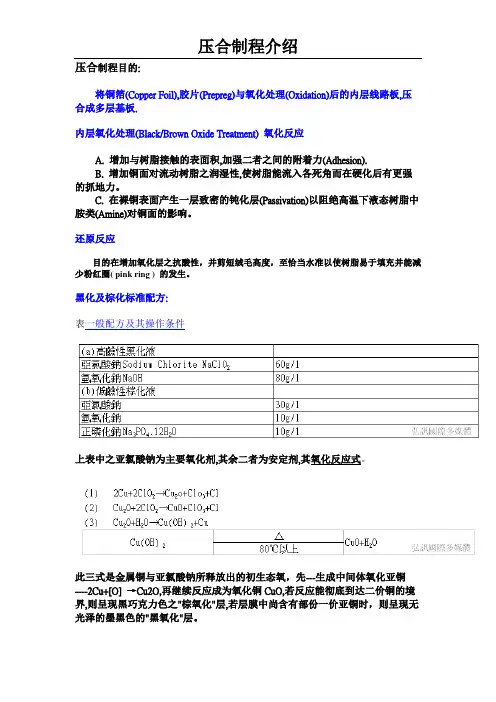

压合制程目的:将铜箔(Copper Foil),胶片(Prepreg)与氧化处理(Oxidation)后的内层线路板,压合成多层基板.内层氧化处理(Black/Brown Oxide Treatment) 氧化反应A. 增加与树脂接触的表面积,加强二者之间的附着力(Adhesion).B. 增加铜面对流动树脂之润湿性,使树脂能流入各死角而在硬化后有更强的抓地力。

C. 在裸铜表面产生一层致密的钝化层(Passivation)以阻绝高温下液态树脂中胺类(Amine)对铜面的影响。

还原反应目的在增加氧化层之抗酸性,并剪短绒毛高度,至恰当水准以使树脂易于填充并能减少粉红圈( pink ring ) 的发生。

黑化及棕化标准配方:表一般配方及其操作条件上表中之亚氯酸钠为主要氧化剂,其余二者为安定剂,其氧化反应式。

此三式是金属铜与亚氯酸钠所释放出的初生态氧,先---生成中间体氧化亚铜----2Cu+[O] →Cu2O,再继续反应成为氧化铜CuO,若反应能彻底到达二价铜的境界,则呈现黑巧克力色之"棕氧化"层,若层膜中尚含有部份一价亚铜时,则呈现无光泽的墨黑色的"黑氧化"层。

制程操作条件( 一般代表),典型氧化流程及条件。

棕化与黑化的比较黑化层因液中存有高碱度而杂有Cu2O,此物容易形成长针状或羽毛状结晶。

此种亚铜之长针在高温下容易折断而大大影响铜与树脂间的附着力,并随流胶而使黑点流散在板中形成电性问题,而且也容易出现水份而形成高热后局部的分层爆板。

棕化层则呈碎石状瘤状结晶贴铜面,其结构紧密无疏孔,与胶片间附着力远超过黑化层,不受高温高压的影响,成为聚亚醯胺多层板必须的制程。

B. 黑化层较厚,经PTH后常会发生粉红圈(Pink ring),这是因PTH中的微蚀或活化或速化液攻入黑化层而将之还原露出原铜色之故。

棕化层则因厚度很薄.较不会生成粉红圈。

内层基板铜箔毛面经锌化处理与底材抓的很牢。

压合制程目的:将铜箔(Copper Foil),胶片(Prepreg)与氧化处理(Oxidation)后的内层线路板,压合成多层基板.内层氧化处理(Black/Brown Oxide Treatment) 氧化反应A. 增加与树脂接触的表面积,加强二者之间的附着力(Adhesion).B. 增加铜面对流动树脂之润湿性,使树脂能流入各死角而在硬化后有更强的抓地力。

C. 在裸铜表面产生一层致密的钝化层(Passivation)以阻绝高温下液态树脂中胺类(Amine)对铜面的影响。

还原反应目的在增加氧化层之抗酸性,并剪短绒毛高度,至恰当水准以使树脂易于填充并能减少粉红圈( pink ring ) 的发生。

黑化及棕化标准配方:表一般配方及其操作条件上表中之亚氯酸钠为主要氧化剂,其余二者为安定剂,其氧化反应式。

此三式是金属铜与亚氯酸钠所释放出的初生态氧,先---生成中间体氧化亚铜----2Cu+[O] →Cu2O,再继续反应成为氧化铜CuO,若反应能彻底到达二价铜的境界,则呈现黑巧克力色之"棕氧化"层,若层膜中尚含有部份一价亚铜时,则呈现无光泽的墨黑色的"黑氧化"层。

制程操作条件( 一般代表),典型氧化流程及条件。

棕化与黑化的比较黑化层因液中存有高碱度而杂有Cu2O,此物容易形成长针状或羽毛状结晶。

此种亚铜之长针在高温下容易折断而大大影响铜与树脂间的附着力,并随流胶而使黑点流散在板中形成电性问题,而且也容易出现水份而形成高热后局部的分层爆板。

棕化层则呈碎石状瘤状结晶贴铜面,其结构紧密无疏孔,与胶片间附着力远超过黑化层,不受高温高压的影响,成为聚亚醯胺多层板必须的制程。

B. 黑化层较厚,经PTH后常会发生粉红圈(Pink ring),这是因PTH中的微蚀或活化或速化液攻入黑化层而将之还原露出原铜色之故。

棕化层则因厚度很薄.较不会生成粉红圈。

内层基板铜箔毛面经锌化处理与底材抓的很牢。

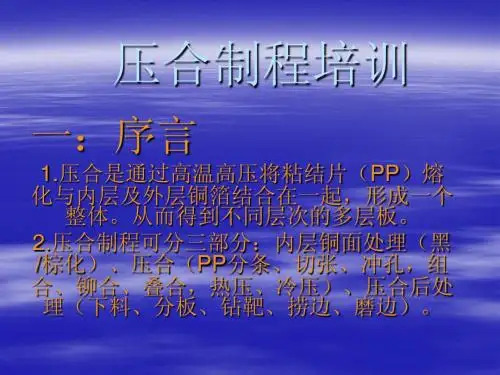

一、工序简介1、层压是将经过内层,蚀刻、黑化(棕化)好的内层板两面加上不 同型号的PP片及铜箔利用高温高压结合在一起进行层压,而形成 的多层板。

2、随着电子技术的高速发展及大容量,低耗方面发展,多层板的应 用会越来越广泛,其层数会要求越来越高,因此层压成为多层板 生产中不可缺少的部分工艺。

二、压合制程工艺流程开PP 合格板开铜箔排板 压板 拆板 铣铜皮钻管位孔 外形加工QC 检板合格进行外层制作三、压合课各工作岗位的工艺及工作流程1、内层芯板来料检查。

1.1 接来料内芯板须认真核对数量。

1.2 核对数量无误后三、四层板交QC 检查,四层以上板先交打靶人员 将铆钉孔冲出在交QC检查。

2.黑化(棕化)2.1 黑化(棕化)目的是增强内层板与PP 片之间的结合力。

压合制程工艺流程QC 检查 黑化 烘板 QC 2.2 流程:进板 清洁 热水洗 酸洗(H 2SO 4) 纯水洗预浸 棕化 纯水洗 烘干 收板3、开PP 料及注意事项3.1 进入开PP 间必须穿防静电服,戴帽子和口罩,开PP 间的温度要 求为21±3℃,温度为50±10%。

3.2 开PP 人员接MI 后,严格按要求进行开料,一般PP 料的尺寸须比芯板大2-3mm ,且PP 料的经纬线须与芯板的经纬向一致。

3.3 PP 料的保存期为三个月,开pp 料必须先进行为原则。

4、预叠4.1目的:根据MI (生产制作指示)在内层板两面帖上不同的型号的PP胶片,经压合后使内外层紧密结合并绝缘。

4.2 预叠时必须戴防静电手套,穿防尘工衣作业。

4.3 预叠时应认真仔细双面检查板面是否有擦花露铜及棕化线不良等,否则挑出重工处理。

4.4 预叠之前应根据MI 检查排板结构PP 的横直料是否与内层板躲横直料相同。

如下图:5、铆钉5.1 目的:(是指六层以上的板)将两个内层板用铆钉铆合在一起。

5.2 手工打铆钉是有线路层放在下面,操作时须戴静电手套或胶手指套。