PCB压合课制程简介 PPT

- 格式:ppt

- 大小:4.13 MB

- 文档页数:83

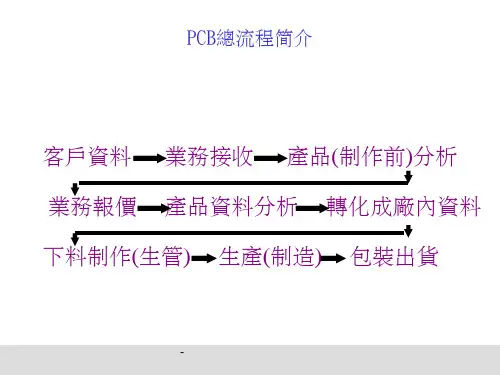

壓合課製程介紹壹、目的貳、流程簡介參、壓合概述肆、流程概述壓合製程介紹壹、目的:1.壓合(mass lamination)製程原理說明壓合最主要的目的在於透過"熱與壓力"使P.P結合不同內層板及外層銅箔, 並利用外層銅箔作為外層線路之基地. 而不同之P.P組成搭配不同之內層板材與面銅則可調配出不同規格厚度之線路板.貳、流程簡介:水帄棕化預疊合自動疊合自動迴流線熱壓冷壓自動拆解手動拆解x-Ray鑽靶NC Router自動磨邊1.水帄棕化(brown oxide)使內層銅而產生一保護性氧化層,避免P.P與銅面直接接觸產生化學反應而造成壓合不良.化學清洗水洗預浸棕化1 棕化2 水洗純水洗熱風烘乾2.預疊合(booking)之前置作業頇注意P.P之經緯間頇與基板一至,否則易造成壓合后板彎板翹. 另注意P.P疊置之順序及數量,否則易造成織紋顯露之外觀陷或厚度不符規格.包含:1.層板: (P.P+內層板+P.P) -> 貼膠機;2.六層板以上: (已沖孔P.P+內層板+已沖孔P.P+內層板+已沖孔P.P) -> 鉚釘機3.自動疊合(automatic lay-up)將預疊合好之板材與上銅箔+鋼板及下銅箔+鋼板藉由自動吸取移載裝置疊合在一起.載盤+牛皮紙+鋼板+銅箔+預疊合板+銅箔+鋼板+……約十層4.自動迴流線(automatic circulation)將疊合好之板材依程式設定加上牛皮紙及上蓋板經入料段送入熱壓機熱壓並經冷壓後經出料段送至拆解段自動拆解鋼板及半成品.包含:傳輸段, 台車, 入出料段, 拆解段, 鋼板磨刷, 水洗, 烘乾黏塵段.5.熱壓(hot press)利用循環熱媒油提供熱能加上油壓缸piston提供之壓力在抽真空環境下加熱加壓, 組合好之板材, 使組合中之P.P由b-stage(半固化態)轉化至c-stage(固化態) 進而緊密結合各內層板之板材.6.冷壓(cold press)將已固化之多層板利用循環冷卻水降溫同時加壓防止多層板變形以利後續加工. 7.自動拆解(automatic break down)將半成品與壓合用之鋼板利用自動移載裝置分解.8.手動拆解(manual break down)利用美工刀將full sheet之半成品分解成下製程加工所需之working panel.9.X-RAY鑽靶(target drilling)利用x-ray找出內層定位孔並加以鑽孔以利後續製程之定位加工10.NC Router(contour routing)利用銑刀將板邊流膠部分去除.包含:固定板材之定位pin, 電木板, 下墊板等週邊.11.自動磨邊(automatic edge beveling)利用刀具將板邊修齊帄整.參、壓合概述傳統多層板系為配合眾零件之密集裝配,而在表層之外,向內部開闢更多的佈線空間,發揮眾多資料之迅速處理,因而才有多層板之發展.于是除了將原來雙面上必頇的:“接地”(Ground,Gnd)及:“電壓”(Power,Vcc)等導体面改置于內層外,其他(內層中)還另需布有配合外層零件,所用到的訊號線路層(Signel Layer),這就是傳統多層板原來設計的目的.但自從“美國聯邦通訊委員會”(FCC)宣布自1984年10月以后,所有在美國上市的電子電器品,若有涉及電傳通訊者,或有參與網路邊線者,皆必頇要做好“接地”的工作,以消除各種雜訊(Noise)干擾所帶來的影響.而一般電子裝備或電器品,為提高品質、減少干擾、及穩定電壓等措施起見,也需增加接地及電壓兩個層次.因而形成了四層板在短時間內的大量興起.嚴格說起來這種四面層板,其兩個大銅面內層上并無線路,只有多量蝕去銅后空圓地,以待壓合后制作PTH,提供各IC之腳孔與他零件孔,以及導電孔(Via Hole),以形成絕緣的空環(Clearance).除此之外,還有其他少數IC腳需接大地,基接電壓的“十字形邊接孔”.此種內層與真正內層線路,以帄環(Annular Ring)套接通孔孔壁之方式并不相同.也就是說原有的雙面板多數已升級成為層板,而原來的四層板則再升級為六層板.至于再往高多層次板發展時,則大部份都是一層線路配一層接地而組成的.由于層次增多及線路密集,促成了多層板壓合技術的改進,形成簡單四層板,與高難度高層板之兩極化趨勢.其間所需之各制程處理及机具設備,也逐漸有所不同.在此先就四層板大量興起后,為增加產量降低成本,而引起壓合技術之演變敘述于后:1.1一段壓力(Single Pressre)及多開口(Openning)式的壓床,及壓合法盛行,且壓力也漸提高很多,并實行冷熱分床加速流程.其間雖仍有兩段壓力法,但與早期兩段式壓力已有所不同.1.2部份取消對準固定(Pin),外層改用銅皮,代替原來的單面薄基板當成表層(Cap Sheet)去壓合,與基板(Laminates)之做法相似.1.3製程板面(Panel Size)實行多排版大型化,待完成壓合后,再切開分別進行后續流程,以增加壓合的產量,減少管理麻煩.1.4為應付四層板之廣大數量,其內層板有愈來愈厚的趨勢,以達節省成本及減少變形的目標.且膠片也要求減少流膠保持厚度,甚至邊膠流量之測量理論及方法也隨之革新.但最近由于IC卡的影響,小片薄型的四層板竟然做到20mil以下,可謂又走向另一極端.1.5為了有效抽走內層板中空陷處之空氣,并有效填膠起見,已發展出量產用的全真空二氧化碳壓媒式,進行低氣壓式的艙壓法(Autoclave),及抽空氣與原來油壓式合并的抽壓式(Hydralic Vacuum)壓板法等.1.6影像轉移之方式在綱印、干膜外更采用新式的電著光阻法(E.D.Photoresist).黑化法(Black Oxide)亦改進很多,并有內層蝕刻之自動化.1.7高層化對准系統(Registration)已大幅改進,而內層板亦采用自動光學檢驗(AOI),使8層以下的板子几乎都可使用Mass Lamination法進行量產.肆、流程概述一.水帄棕化:<brown oxide>水帄棕化的流程:入料段──化學清洗段──四道溢流水洗段──預浸段──棕化1──棕化2 ──四道溢流水洗段──純水洗段──熱風烘乾段──出料輸送段1化學清洗作用:鹼性清潔劑-R為去除光組殘渣之特效清潔劑,其可去除內層板上之銹斑,氧化物,指紋等異物,使處理後之表面潔淨,活化且易於清洗.操作條件:濃度10 ± 2 ﹪(體積比)溫度53 ± 2 ℃2四道溢流水洗段徹底洗去板面上殘留的藥液以防止污染後續之藥液.3預浸段防止前處理藥劑帶入棕化槽內及活化板面使棕化更容易進行.操作條件:濃度範圍最佳值濃度:100-B 2 ±0.2 ﹪ 2 ﹪100C-50 2 ±0.2 ﹪ 2 ﹪溫度:23℃±2℃4棕化1 & 棕化2提供多層線路板之內層結合,高度信賴性,獨特的有機金屬轉化層製程,其有機金屬轉化層具有良好的粗化表面,使其與環氧樹間具有良好的附著力,同時避免粉紅圈的發生.操作條件:濃度範圍最佳值濃度:100C-50 2.7-3.5 ﹪ 3 ﹪硫酸: 3.8-4.2 ﹪ 4 ﹪銅離子:30 g/l以下溫度:34 ± 2℃二.壓合:<Mass Lamination>壓合的流程:預疊合──自動疊合──熱壓──冷壓──自動拆解──半成品手動拆解──X-RAY──N.C. Router──自動磨邊1預疊合&自動疊合進壓合機之前,需將各多層板使用原料準備好,以便疊板(Lay-up)作業.除已氧化處理之內層外,尚需膠片(Prepreg),銅箔(Copper foil),以下就常用P/P敘述其規格種類及作業: 需注意不同供應商之規格不盡相同.P/P(Prepreg)之規格: R/C% R/F% GT sec7628HR 48±3 27±5 165 ±207628 43±3 20±5 165 ±202116 53±3 27±5 165 ±201080 61±3 35±5 165 ±20P/P的選用要考慮下列事項:-絕緣層厚度-內層銅厚-樹脂含量-內層各層殘留銅面積-對稱銅箔規格: 基重g/m^20.5oz(18um) 153±151.0oz(35um) 305±30組合的方法依客戶之規格要求有多種選擇,考量對稱,銅厚,樹脂含量,流量等以最低成本達品質要求:(a)其基本原則是兩銅箔或導體層間的絕緣介質層至少要兩張膠片所組成而且其壓合後之厚度不得低於3.5 mil(已有更尖端板的要求更薄於此)以防銅箔直接壓在玻璃布上形成介電常數太大之絕緣不良情形,而且附著力也不好。