弯曲模设计

- 格式:ppt

- 大小:6.05 MB

- 文档页数:100

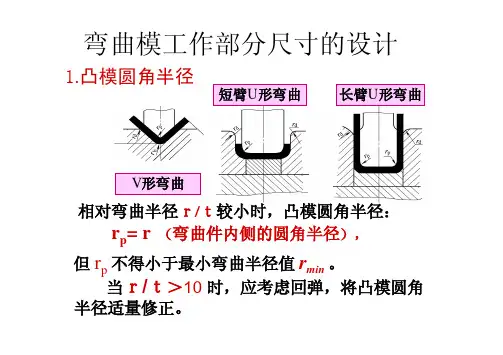

弯曲模设计一.凸模圆角半径当弯曲件的相对弯曲半径r / t 较小时,取凸模圆角半径等于或略小于工件内侧的圆角半径r ,但不能小于材料所允许的最小弯曲半径r min 。

若弯曲件的r / t 小于最小相对弯曲半径,则应取凸模圆角半径r t > r min ,然后增加一道整形工序,使整形模的凸模圆角半径r t = r 。

当弯曲件的相对弯曲半径r / t 较大(r / t > 10 ),精度要求较高时,必须考虑回弹的影响,根据回弹值的大小对凸模圆角半径进行修正。

二.凹模圆角半径凹模入口处圆角半径r a 的大小对弯曲力以及弯曲件的质量均有影响,过小的凹模圆角半径会使弯矩的弯曲力臂减小,毛坯沿凹模圆角滑入时的阻力增大,弯曲力增加,并易使工件表面擦伤甚至出现压痕。

在生产中,通常根据材料的厚度选取凹模圆角半径:当t ≤ 2 mm ,r a = (3 ~ 6) tt =2 ~ 4 mm ,r a = (2 ~ 3) tt >4 mm ,r a = 2 t对于V 形弯曲件凹模,其底部圆角半径可依据弯曲变形区坯料变薄的特点取r ' a = (0.6 ~ 0.8)( r t + t) 或者开退刀槽。

三. 弯曲凹模深度凹模深度要适当,若过小则弯曲件两端自由部分太长,工件回弹大,不平直;若深度过大则凹模增高,多耗模具材料并需要较大的压力机工作行程。

图20 弯曲模工作部分尺寸对于V 形弯曲件,凹模深度及底部最小厚度如图20a 所示,数值查表2 。

表2 弯曲V 形件的凹模深度及底部最小厚度值(mm)对于 U 形弯曲件,若直边高度不大或要求两边平直,则凹模深度应大于工件的深度,如图 20b 所示,图中 h 0 查表 3 。

如果弯曲件直边较长,而且对平直度要求不高,凹模深度可以小于工件的高度,见图 20c ,凹模深度 l 0 值查表 4。

表 3 弯曲 U 形件凹模 的 h 0 值 (mm) 板料厚度 t≤ 1 1~2 2~3 3~4 4~5 5~6 6~7 7~8 8~10 h 03456810 15 20 25表 4 弯曲 U 形件的 凹模深度 l 0 (mm)四. 弯曲 凸 、凹模的间隙V 形件弯曲 时, 凸 、凹模的间隙是*调整压力机的闭合高度来控制的。

模具课程设计说明书——弯曲模课程设计学校:学院:专业:姓名:学号:指导教师:一、零件图二、工艺设计1.弯曲工序安排原则工序安排的原则应有利于坯件在模具中的定位;工人操作安全、方便;生产率高和废品率最低等。

弯曲工艺顺序应遵循的原则为:①先弯曲外角,后弯曲内角。

②前道工序弯曲变形必须有利于后续工序的可靠定位;并为后续工序的定位做好准备。

③后续工序的弯曲变形不能影响前面工序已成形形状和尺寸精度。

④小型复杂件宜采用工序集中的工艺,大型件宜采用工序分散的工艺。

⑤精度要求高的部位的弯曲宜采用单独工序弯曲,以便模具的调整与修正。

制订工艺方案时应进行多方案比较。

2.形状简单的弯曲件如V形、U形、Z形件等,可采用一次弯曲成形。

3.弯曲件展开尺寸计算。

(1)中性层位置的确定弯曲中性层位置并不是在材料厚度的中间位置,其位置与弯曲变形量大小有关,应按下式确定:P=r+kt式中 P----弯曲中性层的曲率半径;r----弯曲件内层的弯曲半径;t----材料厚度;k----中性层位移系数,板料可有表3-9查得,圆棒料由表3-10查得。

(2)弯曲件展开尺寸计算计算步骤:1)将标注尺寸转换成计算尺寸即将工件直线部分与圆弧部分分开标注,2)计算圆弧部分中性层曲率半径及弧长中性层曲率半径为P=r+kt,则圆弧部分弧长为: s=Pa式中 a----圆弧对应的中心角,以弧度表示。

3)计算总展开长度L=L1+L2+SL=∑L直+∑S弧4.回弹弯曲成形是一种塑性变形工艺。

回弹的表现形式:1)弯曲回弹会使工件的圆角半径增大,即r2>rp,则回弹量可表示为△r=r2-rp2) 弯曲回弹会使弯曲件的弯曲中心角增大,即a>ap.则回弹量可表示为△a=a-ap影响弯曲回弹的因素:1.材料的力学性能。

2. 材料的相对弯曲半径r/t。

3. 弯曲制件的形状。

4. 模具间隙。

5. 校正程度。

弯曲板件时,凸模圆角半径和中心角可按下式计算:Rp=r/(1+3Asr/Et)ap=ra/rp式中 r----工件的圆角半径;Rp----凸模的圆角半径;a----工件的圆角半径r对弧长的中心角;ap----凸模的圆角半径rp所对弧长的中心角;t----毛坯的厚度;E----弯曲材料的弹性模量;A----弯曲材料的屈服点减小回弹的措施:1)在弯曲件的产品设计时①弯曲件结构设计时考虑减少回弹,在弯曲部位增加压筋连接带等结构。

弯曲模工作部分尺寸的设计

1.凸模圆角半径相对弯曲半径r/t较小时,凸模圆角半径:

r p = r (弯曲件内侧的圆角半径),

但r p 不得小于最小弯曲半径值r min 。

当r/t>10时,应考虑回弹,将凸模圆角半径适量修正。

→V

形弯曲

2. 凹模圆角半径

)

)((8.0~6.0t r r d +=t ≤ 2 mm时,r d =(3~6)t;t=2~4 mm时,r d =(2~3)t;V 形弯曲凹模的底部可开退刀槽或取圆角半径:

U 形弯曲中,凹模两边的圆角半径应一致。

否则,坯料会在弯曲时发生偏移。

即:

t>4mm时,r d =2t。

3. 凸、凹模间隙

V 形弯曲模的凸、凹模间隙靠调整压机的闭合高度来控制,设计时可以不予考虑。

U 形件弯曲模的凸、凹模单边间隙一般可按下式计算,即:

Z = kt

max

式中k—间隙系数。

钢板,取k =1.05~1.15。

当工件精度要求较高时,其间隙应适当缩小,取

Z =tmax。

4. U 形件弯曲凸、凹模宽度及公差

以凹模为基准件,间

隙取在凸模上。

1)尺寸标注在外侧时

()d b b δ075.0+∆−=d 凹模宽度

)(p

d p Z b b δ−−=凸模宽

度

2)尺寸标注在内侧时

0)75.0(p p b b δ−∆+=凸模宽度

d Z b b d δ0

)(++=凹模宽度

式中δp 、δd ——凸、凹模的制造公差,可采用IT6~IT8 级精度。

一般凸模精度比凹模精度高一级。

以凸模为基准件,间隙取在凹模上。

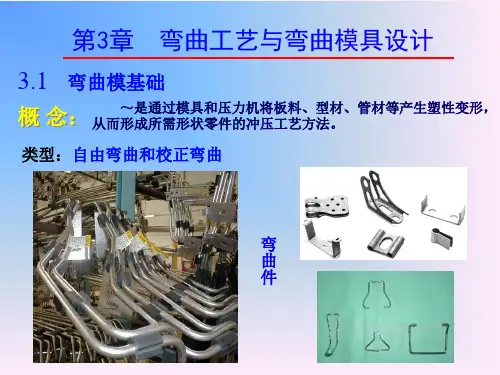

6 弯曲模具设计本章内容: V形弯曲模、U形弯曲模,多角弯曲件、圆形弯曲件等复杂件弯曲成形的多工序复合弯曲模,U形弯曲模设计实例。

本章难点:复杂弯曲模的结构组成与动作过程。

6.1 简单弯曲模简单弯曲模——工作时模具通常只有一个垂直运动的单工序弯曲模。

完成的制件有单角的V形件、双角的U形件和小于90°的U形件等简单件。

6.1.1 V形件弯曲模图6.1 V 形件弯曲模 图6.2 V 形件弯曲模三维模型图6.3 V 形件压板式弯曲模图6.4 V形件折板式弯曲模(a) 开模状态 (b) 合模状态图6.5 V形件折板式弯曲模三维模型V形件折板式弯曲模6.1.2 U形件弯曲模图6.6 U形件的弯曲模图6.7 弯制夹角小于90°的U形件弯曲模弯制夹角小于90°的U形件弯曲模异形U形件弯曲模Z形件弯曲模6.1.3 通用弯曲模图6.8 通用弯曲模6.2 复杂弯曲模复杂弯曲模——在工作时通常具有两个或两个以上的运动,可将多个弯曲变形一次完成。

6.2.1 C形弯曲模图6.9 C形弯曲模图6.10 C形弯曲模立体模型(a) 弯曲初始状态 (b) U形中间弯曲状态 (c) C形最终弯曲状态图6.11 C形件弯曲动作过程四角弯曲模1四角弯曲模2异形件弯曲模6.2.2 O形件弯曲模O形件弯曲模图6.12 滑板式弯曲模图6.13 滑板式弯曲模模型(a) 初始弯曲状态 (b) 中间弯曲状态 (c) 最终弯曲状态图6.14 弯制带有耳翅的环类工件的滑板式弯曲模图6.16 圆形件自动卸料弯曲模图6.17 圆形件自动卸料弯曲模动作过程其他弯曲1其他弯曲26.3 U形弯曲件冲压实例6.3.1工艺分析及工艺方案图6.18 弯曲件材料为35钢板(退火),板厚3mm,大批量生产该零件形状简单,批量生产,精度无特殊要求,结构不对称,应注意弯曲中的偏移问题。

该零件弯曲半径R=5mm,查表5-2可知min ,有R>minr,故此不会弯裂。

弯曲模模具设计弯曲模模具设计是一种常用于金属加工行业的模具设计方式,其主要功能是用于弯曲金属材料工件的加工,从而形成各种形状的工业制品。

与传统的模具设计方式相比,弯曲模具设计具有设计精度高、生产效率高等优势,受到了越来越多厂商和企业的青睐。

1. 弯曲模模具的概述弯曲模模具主要由上、下模两部分组成,上模和下模均分别设置了凹槽和凸轮,并且凸轮与凹槽紧密配合。

在金属材料弯曲加工时,将金属材料放在两个模具之间,通过模具上凸轮与凹槽的剪切作用,将金属材料弯曲成需要的形状。

弯曲模模具具有结构简单、加工方便、成本低等特点,因此被广泛应用于金属加工行业。

2. 弯曲模模具的设计要点弯曲模模具的设计需要考虑以下几个方面:(1)磨具选用。

弯曲模模具的磨具应选择硬度高、耐磨性好的材料制作,以确保使用寿命长。

(2)弯曲半径的控制。

弯曲半径是弯曲模模具最为核心的设计要素之一,在设计时需要针对不同的金属材料弯曲半径进行精确控制,以确保弯曲加工后符合生产要求。

(3)凸轮和凹槽的设计。

凸轮和凹槽是弯曲模模具最为重要的组成部分之一,需要设计成互相匹配的形状。

同时,凸轮和凹槽的大小也需要根据弯曲的材料厚度和弯曲半径进行定制。

(4)模具的材料和硬度。

弯曲模模具需要具有高强度、高硬度和高韧性,以便在弯曲加工中经受住复杂的机械力和磨损。

3. 弯曲模模具的制造工艺弯曲模模具的制造主要分为以下几个步骤:(1)设计制图。

在制造弯曲模模具前需要对其进行精确的设计和绘制,建立出完整的工程文件。

(2)材料采购。

制造弯曲模模具需要使用高强度、高硬度和高韧性的材料,材料的选用需要根据需要弯曲的金属材料,弯曲半径和弯曲角度等进行合理选择。

(3)零件加工。

根据设计图纸进行部件的加工,材料切割、粗加工、精加工、电火花加工、刻度等工序的执行。

(4)零件组装。

完成部件的加工后,进行总体组装,同时进行工装和夹具的制作。

(5)调试命令。

进行弯曲模模具的调试、调整和试运行,以确保最终产品的质量和稳定性。