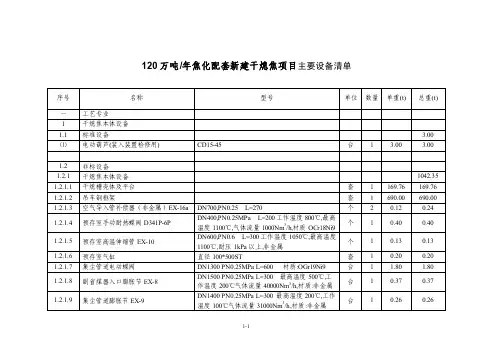

干熄焦主要设备情况一览表

- 格式:docx

- 大小:63.28 KB

- 文档页数:65

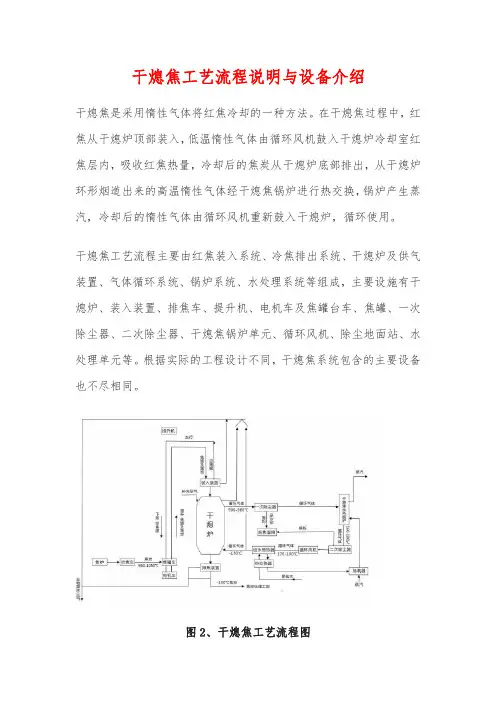

干熄焦工艺流程说明与设备介绍干熄焦是采用惰性气体将红焦冷却的一种方法。

在干熄焦过程中,红焦从干熄炉顶部装入,低温惰性气体由循环风机鼓入干熄炉冷却室红焦层内,吸收红焦热量,冷却后的焦炭从干熄炉底部排出,从干熄炉环形烟道出来的高温惰性气体经干熄焦锅炉进行热交换,锅炉产生蒸汽,冷却后的惰性气体由循环风机重新鼓入干熄炉,循环使用。

干熄焦工艺流程主要由红焦装入系统、冷焦排出系统、干熄炉及供气装置、气体循环系统、锅炉系统、水处理系统等组成,主要设施有干熄炉、装入装置、排焦车、提升机、电机车及焦罐台车、焦罐、一次除尘器、二次除尘器、干熄焦锅炉单元、循环风机、除尘地面站、水处理单元等。

根据实际的工程设计不同,干熄焦系统包含的主要设备也不尽相同。

图2、干熄焦工艺流程图红焦装入系统Vol.01电机车牵引焦罐台车与拦焦车对位后,旋转焦罐开始旋转,旋转平稳后向推焦车发出推焦指令,接焦完毕后,旋转焦罐经减速位置停止在最初的停止位置上,完全停稳后,电机车牵引焦罐台车走行至干熄炉提升井架底部,经APS定位夹紧后,接空罐。

随即满罐对位与提升,将装满红焦的焦罐提升至提升井架上极限,到达上极限后,提升机开始走行,到干熄炉上方时,装入装置也打开到位,提升机开始卷下,焦罐到位后,提升机继续卷下,焦罐底门在重力作用下与吊杆继续下降,自动完成开门放焦动作。

红焦落入装入装置料斗后,经分料板与料钟布料均匀地装入干熄炉。

干熄焦红焦装入系统由电机车、焦罐台车、旋转焦罐、APS定位装置、提升机、装入装置以及各极限感应器等设备组成,起着接焦、送焦及装焦等作用。

1电机车运行在焦侧的熄焦轨道上,用于牵引、制动焦罐台车,控制圆形旋转焦罐的旋转动作和接焦。

2旋转焦罐用来装运从炭化室中推出的红焦,并与其他设备配合,将红焦装入干熄炉内。

焦罐在接焦过程中绕中心线旋转,均匀布料。

3焦罐台车由电机车牵引沿熄焦轨道运行,往返于焦炉与提升井架间运输焦罐。

4APS对位装置确保焦罐车在提升井架下的准确对位及操作安全,主要由液压站及液压缸组成。

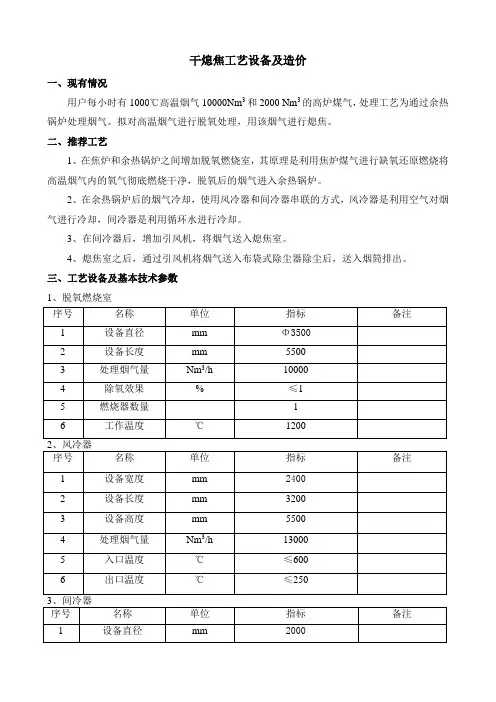

干熄焦工艺设备及造价

一、现有情况

用户每小时有1000℃高温烟气10000Nm3和2000 Nm3的高炉煤气,处理工艺为通过余热锅炉处理烟气。

拟对高温烟气进行脱氧处理,用该烟气进行熄焦。

二、推荐工艺

1、在焦炉和余热锅炉之间增加脱氧燃烧室,其原理是利用焦炉煤气进行缺氧还原燃烧将高温烟气内的氧气彻底燃烧干净,脱氧后的烟气进入余热锅炉。

2、在余热锅炉后的烟气冷却,使用风冷器和间冷器串联的方式,风冷器是利用空气对烟气进行冷却,间冷器是利用循环水进行冷却。

3、在间冷器后,增加引风机,将烟气送入熄焦室。

4、熄焦室之后,通过引风机将烟气送入布袋式除尘器除尘后,送入烟筒排出。

三、工艺设备及基本技术参数

1、脱氧燃烧室

淄博博山益昌化工机械厂。

干熄焦设备简介●CDQ 电机车●旋转焦罐●焦罐运载车●装入装置●供气装置●自动对位装置●CDQ工艺流程图一、概述干熄焦是国际上近年来发展起来的新型节能环保熄焦工艺,目前国外已经广泛采用,以其替代传统的湿熄焦是当前国内的焦化行业的发展方向。

目前国内仅有为数不多的几家焦化厂实现了干熄焦工艺。

干熄焦是一项具有良好经济效益的环保型项目,为了推动这项事业的发展,国家作了大量的工作进行技术的推广,目前已有20余家准备上干熄焦。

我公司开发的干熄焦设备包括:CDQ电机车、旋转焦罐、焦罐运载车、装入装置、供气装置、排出装置、APS自动对位装置等干熄焦专项设备,现已成功研制出武钢140t/h干熄焦专项设备:旋转焦罐、焦罐运载车、装入装置、供气装置,并借助日本技术自主开发出通钢干熄焦专项设备:CDQ电机车。

二、产品特点(一)CDQ电机车1.用途:电机车运行在焦炉焦侧的熄焦车轨道上,用于牵引焦罐运载车、控制旋转焦罐的旋转动作。

或用于牵引湿熄焦车,控制湿熄焦车的开门动作。

2.结构特点:本电机车结构为钢板与型钢的焊接结构件,分上、下两层。

上层为运输室(司机室),内部布置走行配电柜、通讯配电柜、操作台及空调器等;下层为机械室,主要布置有空压机、充电器等。

其中运输室为双层钢板焊接结构,中间加隔热层,整个运输室结构密封性好;机械室为钢板与型钢的焊接结构件。

整个CDQ电机车外型尺寸为长x宽x高:6800x4100x4330mm。

CDQ电机车结构示意图详见附图一。

该电机车的特点是整套传动装置外挂于车体外,便于设备的维护与检修。

电机车运行距离长,运行速度快,要在很短时间内由高速转换到低速,并要准确定位,因此对电机车的控制水平要求很高。

电机车采用低速对位,误差在±100mm以内(采用APS时),使用APS 自动对位装置对位,可使对位精度达到±10mm以内。

(二)旋转焦罐1.用途:旋转焦罐用来装运从焦炉炭化室中推出的红热焦炭。

中国平煤神马集团平顶山京宝焦化有限公司160t/h干熄焦项目工艺技术方案及主要设备1.主要工艺流程1.1 干法熄焦流程红焦从焦炉中推到安放在焦罐台车上的旋转焦罐里。

焦罐容量设计为可以接受一个焦炉炭化室的全部焦炭。

焦罐台车及焦罐由电机车运送到干熄焦装置提升井下。

提升机将装满红焦的焦罐挂钩提起,提升过程中用护板把焦罐顶部盖上。

提升机将焦罐提升并横移至干熄炉炉顶,通过带布料器的装入装置将焦炭装入干熄炉内。

装焦完毕焦罐升起(这时焦罐底板自动关闭)并被运送到提升机提升井前。

这时装焦装置自动走开,干熄炉装焦口盖上盖子。

空焦罐放下,安放到移动的平板车上,之后,由牵引装置移到电机车上。

在干熄炉中焦炭与循环气体进行热交换,焦炭被冷却至180℃(设计值)以下,经排焦装置卸到带式输送机上,然后送往筛贮焦系统。

干熄焦装置的装料、排料、预存室放散及风机后放散等处的烟尘均进入干熄焦除尘地面站,进行除尘后排放。

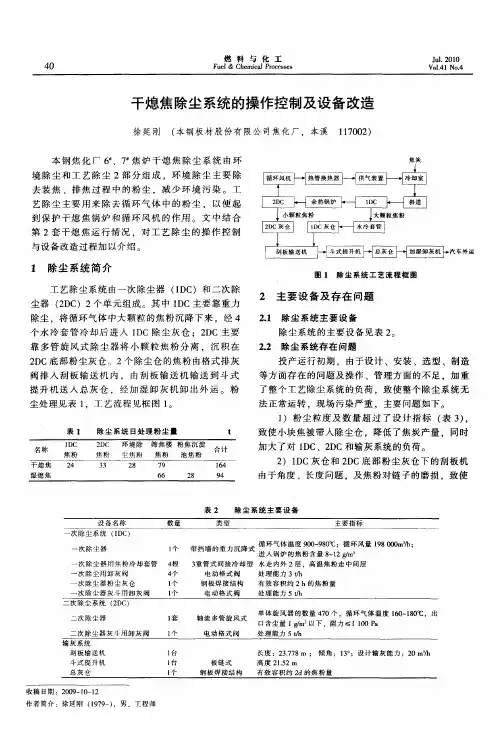

其工艺流程见下图:炭化室拦焦机导焦栅推焦机约1000℃红焦焦罐吊车下电机车牵引吊车顶提升加盖干熄槽顶平移干熄槽预存室装入装置红焦干熄槽红焦冷却室排出装置与惰性气体热交换胶带运输机冷焦<200℃1.2 气体循环冷却流程循环风机将冷却焦炭的惰性气体从干熄炉底部的供气装置鼓入干熄炉内,与红热焦炭逆流换热。

自干熄炉排出的热循环气体的温度约为900~980℃,经一次除尘器除尘后进入干熄焦锅炉换热,温度降至160~180℃。

由锅炉出来的冷循环气体经多管旋风二次除尘器除尘后,由循环风机加压,再经副省煤器换热冷却至130℃后进入干熄炉循环使用。

一﹑二次除尘器分离出的焦粉,由专门的输送设备将其收集在贮槽内,以备外运。

其工艺流程见下图:循环风机干熄槽的供气装置冷惰性气体~130℃冷却室环形气道与红焦热交换干熄槽预存室惰性气体920~980℃一次除尘器余热锅炉焦粉沉下二次除尘器惰性气体降至≤180℃焦粉沉下1.3 蒸汽发电流程干熄焦蒸汽发电流程为:除盐水→除盐水箱→除氧器给水泵→给水预热系统→除氧器→锅炉给水泵→余热锅炉→主汽门→汽轮机(拖动发电机发电)→凝汽器(凝结成水)→凝结水泵→除盐水箱。

干熄焦设备简介●CDQ 电机车●旋转焦罐●焦罐运载车●装入装置●供气装置●自动对位装置●CDQ工艺流程图一、概述干熄焦是国际上近年来发展起来的新型节能环保熄焦工艺,目前国外已经广泛采用,以其替代传统的湿熄焦是当前国内的焦化行业的发展方向。

目前国内仅有为数不多的几家焦化厂实现了干熄焦工艺。

干熄焦是一项具有良好经济效益的环保型项目,为了推动这项事业的发展,国家作了大量的工作进行技术的推广,目前已有20余家准备上干熄焦。

我公司开发的干熄焦设备包括:CDQ电机车、旋转焦罐、焦罐运载车、装入装置、供气装置、排出装置、APS自动对位装置等干熄焦专项设备,现已成功研制出武钢140t/h干熄焦专项设备:旋转焦罐、焦罐运载车、装入装置、供气装置,并借助日本技术自主开发出通钢干熄焦专项设备:CDQ电机车。

二、产品特点(一)CDQ电机车1.用途:电机车运行在焦炉焦侧的熄焦车轨道上,用于牵引焦罐运载车、控制旋转焦罐的旋转动作。

或用于牵引湿熄焦车,控制湿熄焦车的开门动作。

2.结构特点:本电机车结构为钢板与型钢的焊接结构件,分上、下两层。

上层为运输室(司机室),内部布置走行配电柜、通讯配电柜、操作台及空调器等;下层为机械室,主要布置有空压机、充电器等。

其中运输室为双层钢板焊接结构,中间加隔热层,整个运输室结构密封性好;机械室为钢板与型钢的焊接结构件。

整个CDQ电机车外型尺寸为长x宽x高:6800x4100x4330mm。

CDQ电机车结构示意图详见附图一。

该电机车的特点是整套传动装置外挂于车体外,便于设备的维护与检修。

电机车运行距离长,运行速度快,要在很短时间内由高速转换到低速,并要准确定位,因此对电机车的控制水平要求很高。

电机车采用低速对位,误差在±100mm以内(采用APS时),使用APS 自动对位装置对位,可使对位精度达到±10mm以内。

(二)旋转焦罐1.用途:旋转焦罐用来装运从焦炉炭化室中推出的红热焦炭。

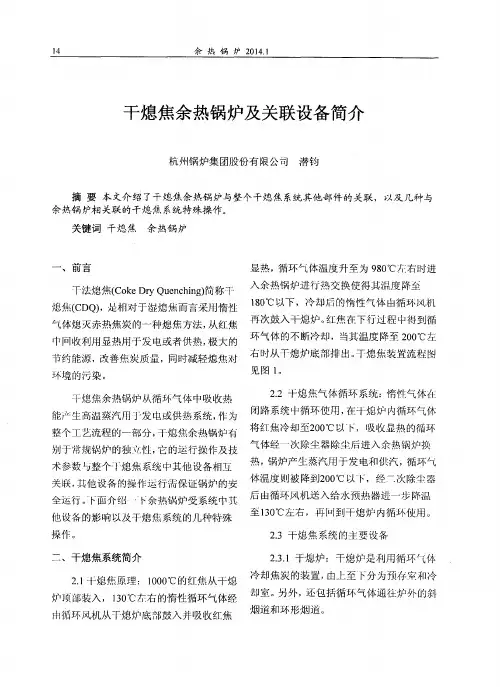

中国部分钢铁生产企业干熄焦装置概况发布于2008-09-09 10:57:07所谓干法熄焦,就是以循环惰性气体为载体,由循环风机将冷循环气体通入到红焦冷却室,将高温焦炭冷却至250℃以下。

吸收焦炭热量后的循环气体被导入干熄焦锅炉以回收热量,产生蒸汽。

循环气体经冷却、除尘后,再经风机返回干熄焦炉,如此循环冷却红焦。

炼焦结束时,红焦的温度为950~1100℃,红焦所含的热量约相当于炼焦时所供热量的40%左右。

采用传统的湿法熄焦时热量全部损失,同时会产生大量含尘和有害物质的蒸汽,污染环境,腐蚀周围的金属构筑物。

而干法熄焦是在密闭系统内完成熄焦过程,与湿法熄焦相比,可基本消除酚、H2S、NH3、SO2的排放,减少焦尘排放,且节省熄焦用水。

干熄焦工艺具有如下技术特点:(1)回收红焦显热。

出炉的红焦显热约占焦炉能耗40%左右,这部分能量相当于炼焦煤能量的5%,如将其回收和利用,可大大降低冶金产品成本,起到节能降耗的作用。

采用干熄焦可回收80%的红焦显热,平均每干熄1吨焦炭可回收3.9MPa、450℃的蒸汽0.45-0.6吨。

(2)减少环境污染。

干熄焦产生的蒸汽可用于发电,可以避免生产相同数量蒸汽的锅炉燃煤时对大气的污染,尤其可减少SO2、H2S等向大气的排放。

以一座150吨/小时干熄焦装置为例,每年可回收70多万吨发电蒸汽,节约20多万吨标准煤,在提高焦炭质量的同时,还可减少1000多吨大气粉尘排放。

(3)改善焦炭质量。

与湿法熄焦相比,采用干法熄焦可以提高焦炭M40 3%-4%,M10降低0.3%-0.8%,反应后强度提高3%-5%,焦炭反应性降低1%-5%。

另外,在保持焦炭质量不变的条件下,采用干熄焦工艺可以减少强粘结性焦、肥煤的配入量10%-20%,有利于保护资源和降低焦炭生产成本。

据不完全统计,目前我国已有焦炉配套干熄焦装置50多套,是全球焦炉配套干熄焦装置最多的国家。

国内部分钢铁企业的干熄焦装置情况:(1)宝钢是国内最早引进干熄焦装置的钢铁企业,分别于上世纪80年代和90年代投产了12套干熄焦装置,处理能力均为75吨/小时,蒸汽产生量为38吨/小时左右。

干熄焦项目简介一、概述唐山达丰焦化有限公司140t/h和90t/h两套干熄焦共投资预计为3.5~3.6亿元人民币,其中进口设备约为2700万元人民币,占投资总比例的8%左右。

工程为总包方式,总包方首钢设计院、新日铁公司、北京中日联公司。

总包范围:干熄焦本体设备、辅机室设备、主控楼设备等设施。

本公司现有2*55孔5.5m及2*55孔4.3m捣固焦炉4座,其中4.3m为1#、2#,年产70万吨,小时产焦77.8吨。

5.5m为3#、4#,年产113万吨,小时产焦129.1吨。

1#、2#焦炉配套90t/h干熄焦装置一套,3#、4#焦炉配套140t/h 干熄焦装置一套。

本干熄焦工程配套建设有余热锅炉、辅机室、电站、循环水泵房、主控楼、环境除尘等设施。

锅炉为高温高压自然循环锅炉。

140t/h汽机为纯凝式机组,配可调式抽汽口,抽汽量为0~25吨。

90t/h汽机布置在140t/h汽机房内,为纯凝式机组。

二、干熄焦原理简介所谓干熄焦是相对于湿熄焦而言的,是指采用惰性气体将红焦冷却的一种熄焦方法。

干熄焦过程中,红焦从干熄炉顶部装入,低温惰性气体由循环风机鼓入干熄炉冷却段红焦层内,吸收红焦显热,冷却后的焦碳从干熄炉底部排出,从干熄炉环形烟道出来的高温惰性气体流经干熄焦锅炉进行热交换,锅炉产生蒸汽,冷却后的惰性气体由循环风机重新鼓入干熄炉,惰性气体在封闭的系统内循环使用。

干熄焦在节能、环保和改善焦炭质量方面优于湿熄焦。

干熄焦主要由干熄炉、装入装置、排焦装置、提升机、电机车及焦罐台车、焦罐、一次除尘器、二次除尘器、干熄焦锅炉、循环风机、给水预热器、电磁振动给料器、旋转密封阀、除尘地面站、水处理单元、自动控制部分、汽轮发电部分组成,其中循环风机、电磁振动给料器为日本进口设备。

从炭化室推出的红焦由焦罐接受,焦罐台车由电机车牵引至提升井架底部,由提升机提升至提升井架顶部;提升机挂着焦罐向干熄炉中心平移的过程中,与装入装置连为一体的炉盖由电动缸牵引自动打开,装入料斗自动放到干熄炉上部;提升机放下的焦罐由装入装置的焦罐台接受,在提升机下降过程中,焦罐底闸门自动打开,开始装入红焦;红焦装完后,提升机自动提起,将焦罐送往提升井架底部的空焦罐台车上,在此期间,装入装置自动运行将炉盖关闭。

第二章干熄焦设备干熄焦设备系统主要由红焦装入设备、冷焦排出设备、气体循环设备、干熄炉以及干熄焦锅炉设备等组成。

本章以武钢140t/h干熄焦装置为例,主要介绍前四部分,干熄焦锅炉设备将在第三章单独介绍。

第一节红焦装入设备干熄焦红焦装入设备由电机车、焦罐台车、旋转焦罐、APS定位装置、提升机、装入装置以及各极限感应器等设备组成,起着接焦、送焦及装焦等作用。

电机车牵引焦罐台车与拦焦车对位后,旋转焦罐开始旋转,旋转平稳后向推焦车发出推焦指令。

接焦完毕后,旋转焦罐经减速位置停止在最初的停止位置上。

完全停稳后电机车向提升机井架走行,对位后接空罐。

随即满罐对位与提升,到提升极限后,提升机开始走行。

达干熄炉上方时,装入装置亦打开到位,提升机即开始卷下。

焦罐落座后,提升机继续卷下, 焦罐底闸门在重力作用下与吊杆继续下降,自动完成开门放焦动作。

红焦落入装入装置料斗后,经分料板与料钟布料均匀地装入干熄炉。

一、电机车电机车运行在焦侧的熄焦轨道上,用于牵弓I、制动焦罐台车,控制圆形旋转焦罐的旋转动作和完成接送红焦的任务。

电机车采用微速手动结合地面检测装置对位,对位误差在±100mm以内。

经APS定位系统夹住对位后,对位精度控制在±10mm内。

(一)设备介绍1 •设备组成电机车主要由车体、走行装置、制动装置、气路系统、空调系统及电气系统组成。

(1)车体车体由机器室、操作室、平台、走梯及栏杆等结构件组成。

机器室分为机械室和电气室,上部开有检修孔。

对整车而言,机器室顶部为一平台。

机械室内设空压机,电气室为整体隔热式,内设电气柜和气阀站、冷风机等。

操作室由平台支撑,置于车外侧,为整体隔热式,室内设操作台、控制箱、信号联络装置及冷风机等。

冷风机用压缩机置于司机室外。

靠炉侧设有风包及电源滑触线支架。

电机车两端设有刚性板钩插销连接,用于连接焦罐运载车。

车体结构如图 2 —1所示。

(2)走行装置走行装置由传动机构、车架、车钩和碟簧等组成。

I-1 幹熄槽 & 氣體循環設備干熄槽本体和气体循环系统的设备配置 ................................................................................... 错误!未定义书签。

1. 干熄槽本体 (1)2. 气体循环设备 (10)幹熄槽本體和氣體迴圈系統的設備配置1. 幹熄槽本體(1) 概述該設備可以將溫度高達1050℃的熱焦炭(通過設置有固定料鐘的裝入裝置及裝入提升機裝入)熄滅至200℃或更低。

幹熄槽本體由預存室區和冷卻室區組成。

預存室的目的是用來緩衝焦爐推焦操作間隔的生產波動,並維持恒定的蒸汽流量、溫度和壓力。

冷卻室區用於冷卻焦炭。

為冷卻焦炭,冷卻室區利用循環氣體與熱焦炭之間的對流來實現它們之間的熱交換。

安裝在裝入裝置中的料鐘改善了裝入焦炭在冷卻室徑向方向上的細微性分佈,從而增強焦炭與循環氣體之間的熱交換。

循環氣體在與焦炭進行熱交換之後,通過傾斜煙道出口處的風量調節板片(不銹鋼)進入環形煙道。

然後循環氣體在通過一次除塵器之後被供應到鍋爐。

安裝風量調節板用以調整各個斜煙道通過的循環氣體量。

循環氣體通過安裝在冷卻室底部的鼓風裝置被鼓入冷卻室。

(2) 主要規格1) 預存室和冷卻室(1) 數量:每套幹熄焦裝置1台,共2台(2) 類型:圓柱形(自立式)(3) 預存室的容量:約300噸(有效容積)(4) 冷卻室的容量:約500噸(5) 主要尺寸a. 裝料孔直徑:3,000 mm 直徑b. 預存室直徑:10,000 mm 直徑(內徑)c. 冷卻室直徑:11,800 mm 直徑(內徑)d. 總高度:約28,745 mm(6) 主要部位材質a. 幹熄槽外殼: Q235Bb. 磚支撐金屬:上部分06Cr25Ni20中間部分06Cr19Ni10下部Q235Bc. 幹熄槽內襯(耐火材料)(7) 附件a. 人孔b. 測量儀器和儀錶感測器的安裝接管- 用於放散管- 用於預存室空氣導入管- 用於熱電偶- 用於壓力檢測器- 用於紅焦料位檢測器- 用於檢查c. 內置金屬2) 鼓風裝置(氣體鼓入裝置)(1) 單位數量:每套幹熄焦裝置1台,共2台(2) 主要部位材質a. 上錐體襯板:HT250鑄鐵b. 下錐體襯板:玄武岩鑄石和高鉻鑄鐵c. 鼓風風帽襯板:HT250(僅限於焦炭接觸部分)d. 十字風道鞍形襯板:HT250(3) 附件a. 針形閥(4) 特殊注釋安裝多板翻板閥以便調整進入中央氣室和周邊氣室的風量。

干熄焦供气装置由上锥斗、下锥斗、干熄炉壳体、环形风道、十字风道、中央风帽等部分组成。

上锥斗和下锥斗套插在一起,形成的环状缝隙形成了环形风道。

十字风道位于下锥斗上部,水平设置,其中心与干熄炉中心重合并向上延伸,与设置于锥斗上部的中央风帽连通。

这种供气装置采用由周边风环由外向内供风及中央风帽从炉体上部由内向外供风相结合的供风形式。

以上内容仅供参考,建议查阅关于干熄焦供气装置的资料或者咨询该领域专家以获取更全面和准确的信息。

干熄焦主要由干熄炉、装入装置、排焦装置、提升机、电机车及焦罐台车、焦罐、一次除尘器、二次除尘器、干熄焦锅炉单元、循环风机、除尘地面站、水处理单位、自动控制部分、发电部分等组成。

根据设计的不同,干熄焦系统包含的主要设备也不尽相同,比如德国1mA设计的干熄焦就没有一次除尘器,其进锅炉的循环气体中粗颗粒焦粉的去除由于熄炉本体完成;有的干熄焦直接采用外供除盐水,因此省略了干熄焦除盐水生产这一环节,只是对外供除盐水进行除氧处理即可;有的干熄焦没有设计发电装置,锅炉产生的蒸汽经减温减压后直接并网使用.从炭化室推出的红焦由焦罐台车上的圆形旋转焦罐(有的干熄焦设计为方形焦罐)接受,焦罐台车由电机车牵引至干熄焦提升井架底部,由提升机将焦罐提升至提升井架顶部;提升机挂着焦罐向干熄炉中心平移的过程中,与装入装置连为一体的炉盖由电动缸自动打开,装焦漏斗自动放到干熄炉上部;提升机放下的焦罐由装入装置的焦罐台接受,在提升机下降的过程中,焦罐底闸门自动打开,开始装入红焦;红焦装完后,提升机自动提起,将焦罐送往提升井架底部的空焦罐台车上,在此期间装入装置自动运行将炉盖关闭。

装入干熄炉的红焦,在预存段预存一段时间后,随着排焦的进行逐渐下降到冷却段,在冷却段通过与循环气体进行热交换而冷却,再经振动给料器、旋转密封阀、溜槽排出,然后由专用皮带运输机运出。

为便于运焦皮带系统的检修,以及减小因皮带检修给干熄焦生产带来的影响,皮带运输机一般设计有两套,一开一备。

冷却焦炭的循环气体,在干熄炉冷却段与红焦进行热交换后温度升高,并经环形烟道排出干熄炉;高温循环气体经过一次除尘器分离粗颗粒焦粉后进入干熄焦锅炉进行热交换,锅炉产生蒸汽,温度降至约160℃的低温循环气体由锅炉出来,经过二次除尘器进一步分离细颗粒焦粉后,由循环风机送入给水预热器冷却至约130℃,再进入干熄炉循环使用。

经除盐、除氧后约104℃的锅炉用水由锅炉给水泵送往干熄焦锅炉,经过锅炉省煤器进入锅炉锅筒,并在锅炉省煤器部位与循环气体进行热交换,吸收循环气体中的热量;锅炉锅筒出来的饱和水经锅炉强制循环泵重新送往锅炉,经过锅炉鳍片管蒸发器和光管蒸发器后再次进入锅炉锅筒,并在锅炉蒸发器部位与循环气体进行热交换,吸收循环气体中的热量;锅炉锅筒出来的蒸汽经过一次过热器、二次过热器,进一步与循环气体进行热交换,吸收循环气体中的热量后产生过热蒸汽外送。