公差分析简介及实例分析

- 格式:ppt

- 大小:188.00 KB

- 文档页数:9

公差分析一、误差与公差二、尺寸链三、形位公差及公差原则一、误差与公差(一)误差与公差的基本概念1. 误差误差——指零件加工后的实际几何参数相对于理想几何参数之差。

(1)零件的几何参数误差分为尺寸误差、形状误差、位置误差及表面粗糙度。

尺寸误差——指零件加工后的实际尺寸相对于理想尺寸之差,如直径误差、孔径误差、长度误差。

形状误差(宏观几何形状误差)——指零件加工后的实际表面形状相对于理想形状的差值,如孔、轴横截面的理想形状是正圆形,加工后实际形状为椭圆形等。

相对位置误差——指零件加工后的表面、轴线或对称面之间的实际相互位置相对于理想位置的差值,如两个面之间的垂直度,阶梯轴的同轴度等。

表面粗糙度(微观几何形状误差)——指零件加工后的表面上留下的较小间距和微笑谷峰所形成的不平度。

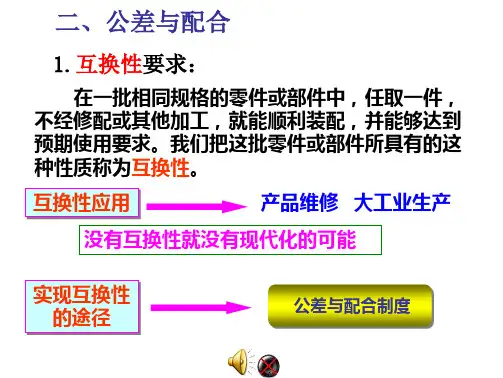

2. 公差公差——指零件在设计时规定尺寸变动范围,在加工时只要控制零件的误差在公差范围内,就能保证零件的互换性。

因此,建立各种几何公差标准是实现对零件误差的控制和保证互换性的基础。

(二)误差与公差的关系图1由图1可知,零件误差是公差的子集,误差是相对于单个零件而言的;公差是设计人员规定的零件误差的变动范围。

(三)公差术语及示例图2以图2为例:基本尺寸——零件设计中,根据性能和工艺要求,通过必要的计算和实验确定的尺寸,又称名义尺寸,图中销轴的直径基本尺寸为Φ20,长度基本尺寸为40。

实际尺寸——实际测量的尺寸。

极限尺寸——允许零件实际尺寸变化的两个极限值。

两个极限值中大的是最大极限尺寸,小的是最小极限尺寸。

尺寸偏差——某一尺寸(实际尺寸,极限尺寸)减去基本尺寸所得到的代数差。

上偏差=最大极限尺寸-基本尺寸,用代号(ES)(孔)和es(轴)下偏差=最小极限尺寸-基本尺寸,用代号(ES)(孔)和es(轴)尺寸公差——允许尺寸的变动量尺寸公差=最大极限尺寸-最小极限尺寸公差带零线——在极限与配合图解中,标准基本尺寸是一条直线,以其为基准确定偏差和公差。

公差分析一、误差与公差二、尺寸链三、形位公差与公差原那么一、误差与公差〔一〕误差与公差的根本概念1. 误差误差——指零件加工后的实际几何参数相对于理想几何参数之差。

〔1〕零件的几何参数误差分为尺寸误差、形状误差、位置误差与外表粗糙度。

尺寸误差——指零件加工后的实际尺寸相对于理想尺寸之差,如直径误差、孔径误差、长度误差。

形状误差〔宏观几何形状误差〕——指零件加工后的实际外表形状相对于理想形状的差值,如孔、轴横截面的理想形状是正圆形,加工后实际形状为椭圆形等。

相对位置误差——指零件加工后的外表、轴线或对称面之间的实际相互位置相对于理想位置的差值,如两个面之间的垂直度,阶梯轴的同轴度等。

外表粗糙度〔微观几何形状误差〕——指零件加工后的外表上留下的较小间距和微笑谷峰所形成的不平度。

2. 公差公差——指零件在设计时规定尺寸变动围,在加工时只要控制零件的误差在公差围,就能保证零件的互换性。

因此,建立各种几何公差标准是实现对零件误差的控制和保证互换性的根底。

〔二〕误差与公差的关系零件误差公差零件误差图1由图1可知,零件误差是公差的子集,误差是相对于单个零件而言的;公差是设计人员规定的零件误差的变动围。

〔三〕公差术语与示例图2以图2为例:根本尺寸——零件设计中,根据性能和工艺要求,通过必要的计算和实验确定的尺寸,又称名义尺寸,图中销轴的直径根本尺寸为Φ20,长度根本尺寸为40。

实际尺寸——实际测量的尺寸。

极限尺寸——允许零件实际尺寸变化的两个极限值。

两个极限值的是最大极限尺寸,小的是最小极限尺寸。

尺寸偏差——某一尺寸〔实际尺寸,极限尺寸〕减去根本尺寸所得到的代数差。

上偏差=最大极限尺寸-根本尺寸,用代号〔ES〕〔孔〕和es〔轴〕下偏差=最小极限尺寸-根本尺寸,用代号〔ES〕〔孔〕和es〔轴〕尺寸公差——允许尺寸的变动量尺寸公差=最大极限尺寸-最小极限尺寸公差带零线——在极限与配合图解中,标准根本尺寸是一条直线,以其为基准确定偏差和公差。

公差分析常用方法

公差分析是一种用于研究产品或系统各种要素之间相互连锁关系的方法。

它可用于确定导致产品或系统性能差异的主要因素,并寻找改进的机会。

下面是一些常用的公差分析方法:

1. 传递函数法:传递函数法是一种将产品或系统的总体公差在各个部件或要素上分配的方法。

通过将总体公差按照一定的比例分配给各个部件,以满足产品或系统性能的需求。

2. 采用最小二乘法(Least Square Method):最小二乘法是一种通过最小化观测值和理论值之间的差异平方和,来确定最接近真实值的方法。

在公差分析中,可以使用最小二乘法来评估产品或系统的总体公差和各个部件之间的关系。

3. 驱动因子公差分析(Driver Factor Analysis):驱动因子公差分析是一种通过识别产品或系统的主要性能驱动因子,来优化公差分配的方法。

通过将更多的公差分配给主要驱动因子,可以显著改善产品或系统的性能。

4. 公差优化:公差优化是一种通过最小化总体公差,以满足产品或系统性能要求的方法。

通过分析各个部件之间的相互关系,可以确定最佳的公差分配方案。

5. 敏感度分析:敏感度分析是一种评估产品或系统对公差变化的敏感程度的方法。

通过分析不同参数的变化对产品或系统性能的影响,可以确定哪些部件或要

素对总体公差的变化最为敏感。

以上是常用的公差分析方法,具体选择哪种方法取决于产品或系统的特点和分析目的。

公差分析一、误差与公差二、尺寸链三、形位公差及公差原则一、误差与公差(一)误差与公差的基本概念1. 误差误差——指零件加工后的实际几何参数相对于理想几何参数之差。

(1)零件的几何参数误差分为尺寸误差、形状误差、位置误差及表面粗糙度。

尺寸误差——指零件加工后的实际尺寸相对于理想尺寸之差,如直径误差、孔径误差、长度误差。

形状误差(宏观几何形状误差)——指零件加工后的实际表面形状相对于理想形状的差值,如孔、轴横截面的理想形状是正圆形,加工后实际形状为椭圆形等。

相对位置误差——指零件加工后的表面、轴线或对称面之间的实际相互位置相对于理想位置的差值,如两个面之间的垂直度,阶梯轴的同轴度等。

表面粗糙度(微观几何形状误差)——指零件加工后的表面上留下的较小间距和微笑谷峰所形成的不平度。

2. 公差公差——指零件在设计时规定尺寸变动范围,在加工时只要控制零件的误差在公差范围内,就能保证零件的互换性。

因此,建立各种几何公差标准是实现对零件误差的控制和保证互换性的基础。

(二)误差与公差的关系由图1(三)公差术语及示例图2以图2为例:基本尺寸——零件设计中,根据性能和工艺要求,通过必要的计算和实验确定的尺寸,又称名义尺寸,图中销轴的直径基本尺寸为Φ20,长度基本尺寸为40。

实际尺寸——实际测量的尺寸。

极限尺寸——允许零件实际尺寸变化的两个极限值。

两个极限值中大的是最大极限尺寸,小的是最小极限尺寸。

尺寸偏差——某一尺寸(实际尺寸,极限尺寸)减去基本尺寸所得到的代数差。

上偏差=最大极限尺寸-基本尺寸,用代号(ES)(孔)和es(轴)下偏差=最小极限尺寸-基本尺寸,用代号(ES)(孔)和es(轴)尺寸公差——允许尺寸的变动量尺寸公差=最大极限尺寸-最小极限尺寸公差带零线——在极限与配合图解中,标准基本尺寸是一条直线,以其为基准确定偏差和公差。

通常,零件沿水平方向绘制,正偏差位于其上,负偏差位于其下,如下图。

图3公差带图解公差带——在公差带图解中,由代表上极限偏差和下极限偏差的两条直线所限定的一个区域。

公差分析基本知识公差分析一、误差与公差二、尺寸链三、形位公差及公差原则一、误差与公差(一)误差与公差的基本概念1. 误差误差——指零件加工后的实际几何参数相对于理想几何参数之差。

(1)零件的几何参数误差分为尺寸误差、形状误差、位置误差及表面粗糙度。

尺寸误差——指零件加工后的实际尺寸相对于理想尺寸之差,如直径误差、孔径误差、长度误差。

形状误差(宏观几何形状误差)——指零件加工后的实际表面形状相对于理想形状的差值,如孔、轴横截面的理想形状是正圆形,加工后实际形状为椭圆形等。

相对位置误差——指零件加工后的表面、轴线或对称面之间的实际相互位置相对于理想位置的差值,如两个面之间的垂直度,阶梯轴的同轴度等。

表面粗糙度(微观几何形状误差)——指零件加工后的表面上留下的较小间距和微笑谷峰所形成的不平度。

2. 公差公差——指零件在设计时规定尺寸变动围,在加工时只要控制零件的误差在公差围,就能保证零件的互换性。

因此,建立各种几何公差标准是实现对零件误差的控制和保证互换性的基础。

(二)误差与公差的关系由图1可知,零件误差是公差的子集,误差是相对于单个零件而言的;公差是设计人员规定的零件误差的变动围。

(三)公差术语及示例图2以图2为例:基本尺寸——零件设计中,根据性能和工艺要求,通过必要的计算和实验确定的尺寸,又称名义尺寸,图中销轴的直径基本尺寸为Φ20,长度基本尺寸为40。

实际尺寸——实际测量的尺寸。

极限尺寸——允许零件实际尺寸变化的两个极限值。

两个极限值的是最大极限尺寸,小的是最小极限尺寸。

公差零件误差零件误差图1尺寸偏差——某一尺寸(实际尺寸,极限尺寸)减去基本尺寸所得到的代数差。

上偏差=最大极限尺寸-基本尺寸,用代号(ES)(孔)和es(轴)下偏差=最小极限尺寸-基本尺寸,用代号(ES)(孔)和es(轴)尺寸公差——允许尺寸的变动量尺寸公差=最大极限尺寸-最小极限尺寸公差带零线——在极限与配合图解中,标准基本尺寸是一条直线,以其为基准确定偏差和公差。

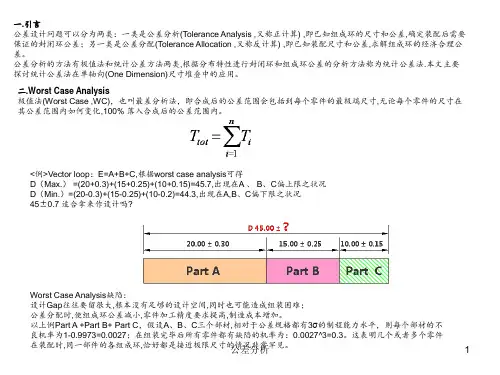

例子1公差(Tolerancing)1-1概论公差分析将有系统地分析些微扰动或色差对光学设计性能的影响。

公差分析的目的在于定义误差的类型及大小,并将之引入光学系统中,分析系统性能是否符合需求。

Zemax内建功能强大的公差分析工具,可帮助在光学设计中建立公差值。

公差分析可透过简易的设罝分析公差范围内,参数影响系统性能的严重性。

进而在合理的费用下进行最容易的组装,并获得最佳的性能。

1-2公差公差值是一个将系统性能量化的估算。

公差分析可让使用者预测其设计在组装后的性能极限。

设罝公差分析的设罝值时,设计者必须熟悉下述要点:●选取合适的性能规格●定义最低的性能容忍极限●计算所有可能的误差来源(如:单独的组件、组件群、机械组装等等…)●指定每一个制造和组装可允许的公差极限1-3误差来源误差有好几个类型须要被估算制造公差●不正确的曲率半径●组件过厚或过薄●镜片外型不正确●曲率中心偏离机构中心●不正确的Conic值或其它非球面参数材料误差●折射率准确性●折射率同质性●折射率分布●阿贝数(色散)组装公差●组件偏离机构中心(X,Y)●组件在Z.轴上的位置错误●组件与光轴有倾斜●组件定位错误●上述系指整群的组件周围所引起的公差●材料的冷缩热胀(光学或机构)●温度对折射率的影响。

压力和湿度同样也会影响。

●系统遭冲击或振动锁引起的对位问题●机械应力剩下的设计误差1-4设罝公差公差分析有几个步骤须设罝:●定义使用在公差标准的」绩效函数」:如RMS光斑大小,RMS波前误差,MTF需求,使用者自定的绩效函数,瞄准…等●定义允许的系统性能偏离值●规定公差起始值让制造可轻易达到要求。

ZEMAX默认的公差通常是不错的起始点。

●补偿群常被使用在减低公差上。

通常最少会有一组补偿群,而这一般都是在背焦。

●公差设罝可用来预测性能的影响●公差分析有三种分析方法:⏹灵敏度法⏹反灵敏度法⏹蒙地卡罗法●公差分析需要对误差值的来源范围作设罝。

1-5公差操作数公差分析会运用下面的操作数:●TRAD, TCUR, TFRN:所有描述表面焦度的误差●TTHI:描述组件或空间厚度的误差●TCON;描述Conic常数的误差●TSDX, TSDY:表面离轴的误差(镜片长度单位)●TSTX, TSTY:表面倾斜的误差(角度)●TIRX, TIRY:表面倾斜的误差(镜片长度单位)●TIRR:表面不平整度的误差(用球差和像散)●TEXI, TEZI:表面不平整度的误差(用Zernike条纹或标准多项式)●TIND, TABB:折射率,阿贝数的误差●TPAR, TEDV:参数或外加资料值的误差●TEDX, TEDY:组件的机构离轴●TETX, TETY, TETZ:组件的机构倾斜●TUDX, TUDY, TUTX, TUTY, TUTZ:组件的离轴或倾斜由使用者自订的座标定义增加可用于非序列性组件的新参数1-6双透镜的公差分析载入Samples\Tutorial folder中的「Tutorial tolerance.zmx」文件。