【工程方案】吹塑模具设计与加工

- 格式:pdf

- 大小:601.52 KB

- 文档页数:3

多口瓶吹塑模具设计方案一、引言多口瓶是一种常见的塑料容器,广泛应用于食品、饮料、化妆品等行业。

而多口瓶的生产离不开高质量的吹塑模具。

本文将探讨多口瓶吹塑模具的设计方案,以提高生产效率和产品质量。

二、模具结构设计1. 模具结构多口瓶吹塑模具通常由模具座、模具芯和模具腔组成。

模具座用于固定模具,模具芯和模具腔则是形成瓶子的空腔。

为了提高生产效率,可以考虑采用模具快换系统,方便更换不同口径和形状的瓶子。

2. 瓶口设计多口瓶的瓶口设计需要考虑到产品的密封性和易开封性。

瓶口应具有良好的密封性,以防止产品泄漏和变质。

同时,瓶口应设计成易于开启和关闭,方便消费者使用。

3. 厚度均匀性为了保证多口瓶的强度和稳定性,模具设计时应考虑瓶子的厚度均匀性。

过厚或过薄的瓶壁都会影响产品的质量和外观。

通过合理的模具设计和控制,可以实现瓶壁厚度的均匀分布。

4. 排气系统多口瓶在吹塑过程中,需要通过排气系统排出模具腔内的空气,以避免瓶子出现气泡和瑕疵。

因此,模具设计时应合理设置排气系统,确保充分排出空气,从而得到高质量的产品。

三、材料选择1. 塑料材料多口瓶通常采用聚乙烯(PE)、聚丙烯(PP)等塑料材料制成。

不同的塑料材料具有不同的特性和适用范围,因此在模具设计时需要根据产品的具体要求选择合适的材料。

2. 模具材料多口瓶吹塑模具通常采用优质的耐磨合金钢制成,以保证模具的耐用性和精度。

模具材料的选择应考虑到模具的使用寿命、生产效率和成本等因素,以达到性价比最优化。

四、模具生产工艺1. 模具加工多口瓶吹塑模具的加工需要采用精密的数控机床和先进的加工工艺,以确保模具的精度和质量。

模具加工过程中需要严格控制尺寸和表面光洁度,以满足产品的要求。

2. 热流道系统为了提高多口瓶的生产效率和减少废品率,可以考虑采用热流道系统。

热流道系统可以使塑料材料在模具腔内均匀流动,减少冷料的产生,从而提高产品的质量和产量。

3. 模具调试模具生产完成后,需要进行模具调试。

吹塑模的制作流程Blow molding is a manufacturing process used to create hollow plastic parts. 吹塑是用来制造中空塑料零件的制造工艺。

It is a cost-effective method for producing large quantities of items such as bottles, containers, and automotive components. 这是一种成本效益高的方法,可以生产大量瓶子、容器和汽车零件等物品。

The blow molding process involves melting plastic and shaping it using air pressure. 吹塑工艺涉及将塑料熔化,并利用气压进行成型。

There are several different types of blow molding, including extrusion blow molding, injection blow molding, and stretch blow molding. 吹塑有几种不同的类型,包括挤出吹塑、注射吹塑和拉伸吹塑。

Each type has its own unique advantages and is suitable for different types of products. 每种类型都有其独特的优势,适用于不同类型的产品。

The first step in the blow molding process is melting the plastic resin. 吹塑工艺的第一步是熔化塑料树脂。

This is typically done in a machine called an extruder, which heats the resin and forces it through a die to form a continuous hollow tube. 这通常是在一种叫做挤出机的机器中完成的,它加热树脂并通过模具将其挤压成一个连续的中空管。

第8章中空吹塑和热成型工艺与模具设计重点:中空吹塑成型难点:中空吹塑成型工艺内容:中空吹塑成型原理、成型工艺、中空吹塑制品结构工艺性以及模具设计,热成型工艺及制品结构工艺性和压缩空气成型工艺。

目的:使学生掌握中空吹塑模具设计。

作业:P8-1、8-2、8-48-1 中空吹塑成型工艺与模具设计一、中空吹塑成型原理与工艺中空吹塑成型---将处于可塑状态的塑料型坯置于模具型腔内,使压缩空气注入其中将其吹胀,使之紧贴于模腔壁上,冷却定型得到一定形状的中空塑件的加工方法。

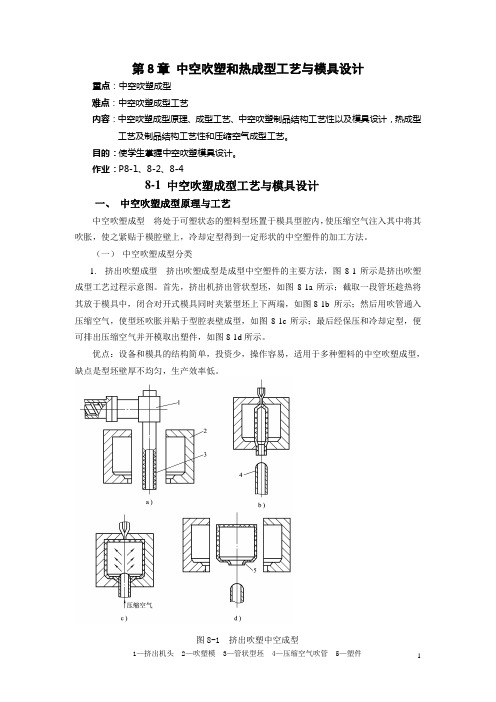

(一)中空吹塑成型分类1.挤出吹塑成型挤出吹塑成型是成型中空塑件的主要方法,图8-1所示是挤出吹塑成型工艺过程示意图。

首先,挤出机挤出管状型坯,如图8-1a所示;截取一段管坯趁热将其放于模具中,闭合对开式模具同时夹紧型坯上下两端,如图8-1b 所示;然后用吹管通入压缩空气,使型坯吹胀并贴于型腔表壁成型,如图8-1c所示;最后经保压和冷却定型,便可排出压缩空气并开模取出塑件,如图8-1d所示。

优点:设备和模具的结构简单,投资少,操作容易,适用于多种塑料的中空吹塑成型,缺点是型坯壁厚不均匀,生产效率低。

图8-1 挤出吹塑中空成型2. 注射吹塑成型注射吹塑成型的工艺过程是注射机在注射模中制成管坯,然后把热管坯迅速移入吹塑模中进行吹塑成型,其工艺过程如图8-2所示。

这种成型方法的优点是壁厚均匀无飞边,不需后加工,由于注射型坯有底,故塑件底部没有拼合缝,强度高,生产效率高,但设备和模具的投资较大,多用于小型塑件的大批量生产。

图8-2 注射吹塑中空成型1—注射机喷嘴 2—注射型坯 3—空心凸模 4—加热器 5—吹塑模 6—塑件3. 注射拉伸吹塑成型注射拉伸吹塑是将注射成型的有底坯加热到熔点以下适当温度后置于模具内,先进行轴向拉伸后再通入压缩空气吹胀成型的加工方法。

经过拉伸吹塑的塑件其透明度、抗冲击强度、表面硬度、刚度和气体阻透性能都有很大提高。

注射拉伸吹塑最典型的产品是线性聚脂饮料瓶。

第9章吹塑模具设计本章通过颜料盒吹塑模具设计和药瓶吹塑模具设计实例,讲述挤出吹塑模具设计和注射吹塑的基本流程,对吹塑模具结构和设计中所用到软件各菜单的功能做一些简单的叙述。

本实例包括以下方面的知识:1、挤出吹塑、注射吹塑模具设计的一般过程。

2、挤出吹塑、注射吹塑模具结构。

3、“裙边”方式创建分型面。

4、水线、导向零件等模具特征的创建。

颜料盒吹塑模具设计零件图如下:产品要求:材料:低密度乙烯(LDPE)材料厚度1.2。

模具能满足大批量生产要求,产品壁厚均匀,不能有飞边。

设计分析:本模具属于异形分型面的挤出吹塑模具,顶端的小孔作为进气孔。

为了满足大批量的要求,模具材料和热处理要好。

产品外观要求高,模具的排气和夹坯口设计要合理才能保证稳定的外观质量。

设计步骤:1:在Pro/ENGINEER Wildfire 系统中单击主菜单栏中的“文件”→“设定工作目录”→选取ylh.prt文件所在的目录→确定。

2:单击“文件”→“新建”→“制造”,如图7-1所示。

在“子类型”中选择“模具型腔”,接受默认的文件名称“Mfg0001”,取消“使用缺省模块”,并单击此对话框中的“确定”按钮。

出现的图7-2所示对话框,在该对话框中选择“mmns_mfg_mold”→“确定”。

图7-1 模具型腔组件名称图7-2 组件模板选择2:单击右边级连菜单“模具型腔”→“装配”→“参照模型”,出现如图7-3所示的窗口,选择文件名为“ylh.prt”的零件,单击“打开”按钮。

出现如图7-4所示的“元件放置”对话框,在约束类型中选择“坐标系”,系统提示选择坐标系,分别按照图7-5选择参考模型坐标系“prt_csys_def”、组件模型坐标系“mold_def_csys”, 单击此对话框中的“确定”按钮。

图7-3 参照模型选择图7-4 参照模型放置图7-5 约束坐标系选择3:出现如图7-6所示的“创建参照模型”对话框,接受默认的参照模型名称,单击“确定”按钮。

吹塑模具的设计(1)[摘要]随着吹塑产品在日常生活当中的不断应用和丰富,吹塑模具的设计也将会逐渐被大家所认识和了解。

本文重点通过对选择吹塑机的选型及气针导向、切坯口的设计和材质选择及热处理等几个方面来阐述它们在模具设计中的重要性。

[关键词]选型气针导向切坯口材质热处理。

提到塑料制品,人们往往会首先想到该产品是采用注塑方式加工生产的。

但我们生活当中经常使用的物品中,却有很多是用吹塑的加工方法生产出来的。

吹塑是一种采用中空热塑性制件的方法。

吹塑的加工工艺由5步组成:1.塑料型坯(中空塑料管的挤出);2.在型坯上将瓣合模具闭合,夹紧模具并切断型坯;3.向模腔的冷壁吹胀型培,调整开口并在冷却期间保持一定的压力,打开模具,脱下被吹的零件;5.修整飞边得到成品。

一、吹瓶机型号选择1、按照产量去挑选吹瓶机的型号。

目前市场上常见的吹塑机主要有以下几个机型。

多工位转盘式吹塑机、往复式吹塑机、全自动式吹塑机等几种。

下面我们来比较一下它们的性能:多工位转盘式吹塑机它是一种适合连续性,大批量生产的机型,它的单位时间内的生产效率最高。

全自动式吹塑机也是一种适合连续性,大批量生所产的机型,但它的单位生产效率必须高于多工位转盘式吹塑机。

往复式吹塑机就是一种适宜小批量,多品种生产的机型,它的单位生产效率必须高于多工位转盘式吹塑机和多工位转盘式吹塑机。

2、按照产品的容量来选择吹瓶机的型号。

如果产品的容量比较大比如说眼药瓶、胶水瓶、棒棒冰瓶等都比较适宜在多工位转盘式吹塑机上生产。

如果就是容量比较小的一些产品,例如酸奶瓶、酱油壶等它们的容量都在450毫升以上。

吹制时须要的料坯直径比较小,如果还采用多工位转盘式吹塑机生产的话,就可以因吹塑机上开模量比较而发生模具和料坯展开擦上铺,导致无法正常生产。

或者就是由于料坯在模具内被压缩空气吹胀,导致开模时在模具内无法正常脱模,并使生产无法正常展开。

这时最出色挑选采用往复式吹塑机,之所以这种机型适宜容量很大的产品生产,是因为往复式吹塑机的上开模量比较小。

塑料成型工艺及模具设计塑料成型是一种通过模具设计和加工塑料制品的工艺。

塑料成型工艺主要包括注塑成型、吹塑成型和挤塑成型。

注塑成型是最常见的塑料成型工艺之一。

该工艺首先将选定的塑料颗粒加热熔化,然后将熔融的塑料注入一个模具中。

模具通常由两个部分组成,分别是一个固定模具和一个活动模具。

熔融的塑料在模具中冷却和固化后,活动模具打开,成品塑料制品从中取出。

注塑成型工艺具有制品尺寸稳定、生产效率高和适合大批量生产等优势。

吹塑成型是另一种常用的塑料成型工艺。

它主要用于制作一些中空或异型制品,如瓶子或塑料容器等。

吹塑成型的过程通常分为两个步骤:首先是挤出成型,将熔融的塑料通过挤出机挤出成一个长管状;然后是吹塑成型,将挤出成的塑料管放入一个气压模具中,通过内部气压逐渐将塑料推向模具壁上,使其与模具壁接触并冷却固化。

吹塑成型工艺具有成本低、生产效率高和对模具要求较低的优点。

挤塑成型是将熔融的塑料通过挤出机挤出成所需形状的工艺。

挤塑成型通常适用于制造长条状、薄壁制品,如塑料管、塑料板材等。

挤塑成型的过程分为三个步骤:首先是塑料熔化和挤出,将塑料颗粒加热熔化后,通过挤出机将其挤出成所需形状;然后是冷却固化,将挤出的塑料通过水冷却,使其迅速固化;最后是切割和整形,将挤出的塑料制品切割成所需长度,并进行整形和修整。

挤塑成型工艺具有生产效率高、成本低和适合大批量生产的特点。

在塑料成型过程中,模具设计起着非常重要的作用。

模具的设计需要考虑到塑料制品的形状和尺寸要求,以及生产效率和成本等因素。

模具通常由若干个零部件组成,包括固定模具、活动模具和模具芯等。

模具的设计需要考虑到注塑或吹塑成型过程中的塑料流动、冷却和固化等因素,以保证制品的质量和尺寸稳定。

总而言之,塑料成型是一种常见的制造工艺,通过模具设计和制造塑料制品。

不同的塑料成型工艺具有不同的特点和优势,可以根据制品需求选择合适的成型工艺。

模具设计是塑料成型过程中的关键要素,需要综合考虑多种因素,以满足制品质量、生产效率和成本的要求。

目录一、吹塑工艺介绍二、吹塑制程简介三、吹塑机的分类、用途、组成四、吹塑模具基本介绍五、吹塑设计注意事项六、吹塑工艺控制要点及缺陷排除1l中空吹塑工艺是将挤出成型所得的半熔融态管坯(型坯)置于各种形状的模具中,在管坯中通入压缩空气将其吹胀,使之紧贴于模腔壁上,再经冷却脱模得到中空制品的成型方法。

这种成型方法可生产口径不同、容量不同的壶,瓶等各种包装容器,日常用品和儿童玩具等。

一、吹塑工艺介绍二、吹塑制程简介(a) 将塑料熔融,经螺杆挤压成中空之型胚(parison)。

(b) 型胚垂落于分成两半之模具中,再将模具闭合。

(c) 将压缩空气注入于型胚中,充胀型胚而与模具贴合。

(d) 吹胀之产品冷却后脱模。

(e) 修整毛边,即得成品。

三、吹塑机的分类、用途、组成ß3.1吹塑机的分类、用途ß3.2吹塑机的基本介绍国产风管机,适用于普通进气管目前国内常用吹塑成型设备Ø3.1吹塑机的分类、用途意大利ST,适用于增压管德国考特斯,适用于弯度较大,结构复杂的进气管-3DØ3.1吹塑机的分类、用途国产常规吹塑机,适用于风道、洗涤罐类大容器产品国产连续式挤出机,适用于加液管、进气连接管等小产品。

Ø3.2吹塑机的基本介绍塑化段储料段料斗塑化电机合模机构电控箱壁厚挤出油缸口模吸气装置吹气装置由温度一区到温度四五区,一般温度由低到高由温度四五区到温度八九十区HDPE 加工温度一般180-210℃塑化电机:带动螺杆转动。

吹塑机以螺杆直径确认机型,例如80机指螺杆直径为80mm。

变频电机直流电机Ø吹塑机的基本介绍塑化段:塑料粒子从料斗进入,由固态转化为熔融状态的过程。

双螺杆单螺杆Ø吹塑机的基本介绍储料段:塑化后熔融状态下的原材料储存压缩的过程。

常规吹塑机ST Ø吹塑机的基本介绍Ø吹塑机的基本介绍口模段:型坯通过口模挤出。

•吹塑机辅机粉料机除湿干燥机模温机冰水机Ø吹塑机的基本介绍•操作界面介绍Ø吹塑机的基本介绍壁厚比例设定越大,相对应的料坯段壁厚越厚。

一般的,硅含量高的铝合金最适于铸造,而高强度的铝合金不能铸造,要用机械加工方法。

铜铍合金模具有较好的性能。

钢模具多数用机械加工制造,锌合金则易于铸造。

若型腔数量较多、型腔复杂或不规则、型腔尺寸公差要求较低、型腔容积较大或生产批量较少,可采用铸造法来制造模具。

铸造模具的成本较低,但耐用性、导热性能要比机械加工模具的低。

采用某些特种铸造法可制造高性能的模具,例如压力铸造法可以减小铝与铜铍合金的多孔性,保证型腔有较高的精度。

吹塑模具型腔的机械加工方法主要有铣削、磨削等。

模腔的制造方法还有冷挤压、热挤压、电火花加工与焊接。

其中冷挤压法适于小型模具,尤其是多型腔模具,以确保各型腔的一致性。

对大容积(例如3m。

)模腔,可采用机械加工结合焊接方法来制造。

要求吹塑制品有高的尺寸精度时,要采用仿形铣削的方法来制造模腔。

设计模腔尺寸时要考虑收缩率。

对机械加工型腔,收缩率包括吹塑制品的收缩率与模具后加工出现的收缩率;对铸造型腔,还要考虑模具材料铸造过程中的收缩率。

模腔制造的最后阶段为抛光、喷砂或蚀刻。

蚀刻前,尤其在需要蚀刻精细花纹图案时,要去除切削、电火花加工、研磨或挤压加工产生的鳞屑和痕迹,保证有一定的光洁度。

除非生产批量很大时,模腔一般不需经硬化处理,也很少镀覆金属(如镀铬)。

若型腔要经硬化处理或镀铬,应在蚀刻后进行。

夹坯嵌块、拉杆、导柱与导套等多数用钢或铜铍合金通过机械加工制造,还要经硬化处理。

集美大学毕业设计(论文)题目:吹塑模具的设计与制造院系:工程技术学院专业:数控技术年级:姓名:学号:指导教师:2011年5月吹塑模具的设计与制造摘要,一种进展迅速的加工方式。

树脂经挤出或取得的管状塑料型坯,趁热(或加热到软化状态),置于对开模中,闭模后当即在型坯内通入紧缩空气,使塑料型坯吹胀而紧贴在模具内壁上,经冷却脱模,即取得各类中空制品。

关键词:管状塑料型坯冷却脱模内表面处置目录前言吹塑的概述---------------------------------------------------------------------------5 第一章塑件的工艺分析-----------------------------------------------------------7 第二章塑件的吹塑方式-----------------------------------------------------------8第三章塑件的设计-----------------------------------------------------------------9-----------------------------------------------------------10第四章塑料模具设计-------------------------------------------------------------11 模具的冷却系统-------------------------------------------------------11-------------------------------------------------------13模具的颈部结构-------------------------------------------------------13-----------------------------------------------14------------------------------------------------------------------14------------------------------------------------------------------15------------------------------------------------------------15------------------------------------------------------------------16前言模具课程设计是在完成冷冲模具设计、塑料模具设计、CAD软件等相关专业课程学习以后,一个重要的综合性的环节。