模具设计计算公式

- 格式:docx

- 大小:3.17 KB

- 文档页数:2

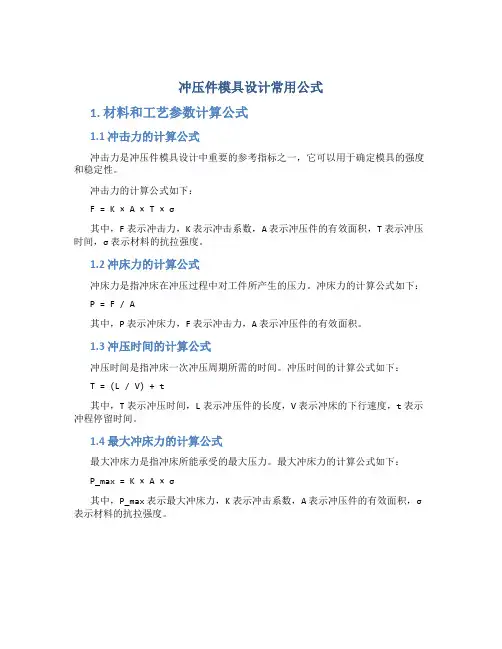

冲压件模具设计常用公式1. 材料和工艺参数计算公式1.1 冲击力的计算公式冲击力是冲压件模具设计中重要的参考指标之一,它可以用于确定模具的强度和稳定性。

冲击力的计算公式如下:F = K × A × T × σ其中,F表示冲击力,K表示冲击系数,A表示冲压件的有效面积,T表示冲压时间,σ表示材料的抗拉强度。

1.2 冲床力的计算公式冲床力是指冲床在冲压过程中对工件所产生的压力。

冲床力的计算公式如下:P = F / A其中,P表示冲床力,F表示冲击力,A表示冲压件的有效面积。

1.3 冲压时间的计算公式冲压时间是指冲床一次冲压周期所需的时间。

冲压时间的计算公式如下:T = (L / V) + t其中,T表示冲压时间,L表示冲压件的长度,V表示冲床的下行速度,t表示冲程停留时间。

1.4 最大冲床力的计算公式最大冲床力是指冲床所能承受的最大压力。

最大冲床力的计算公式如下:P_max = K × A × σ其中,P_max表示最大冲床力,K表示冲击系数,A表示冲压件的有效面积,σ表示材料的抗拉强度。

2. 模具结构设计公式2.1 模具剪切强度的计算公式模具剪切强度是指模具在剪切过程中所能承受的最大剪切力。

模具剪切强度的计算公式如下:P_shear = F / A_shear其中,P_shear表示模具剪切强度,F表示冲击力,A_shear表示模具剪切面积。

2.2 模具挤压强度的计算公式模具挤压强度是指模具在挤压过程中所能承受的最大挤压力。

模具挤压强度的计算公式如下:P_extrusion = F / A_extrusion其中,P_extrusion表示模具挤压强度,F表示冲击力,A_extrusion表示模具挤压面积。

2.3 模具弯曲强度的计算公式模具弯曲强度是指模具在弯曲过程中所能承受的最大弯曲力。

模具弯曲强度的计算公式如下:P_bending = F / A_bending其中,P_bending表示模具弯曲强度,F表示冲击力,A_bending表示模具弯曲面积。

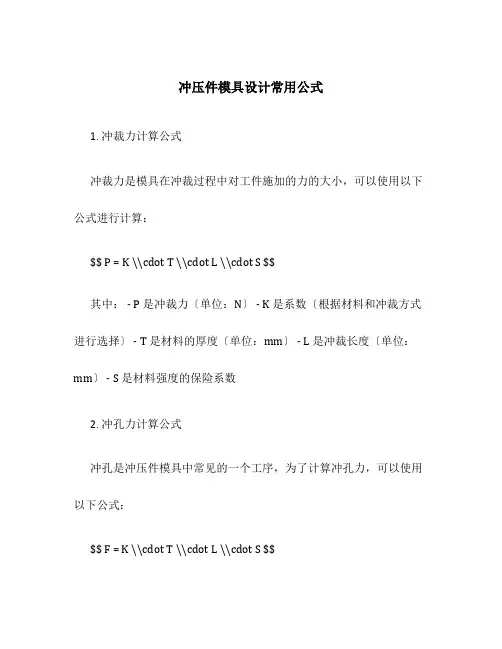

冲压件模具设计常用公式1. 冲裁力计算公式冲裁力是模具在冲裁过程中对工件施加的力的大小,可以使用以下公式进行计算:$$ P = K \\cdot T \\cdot L \\cdot S $$其中: - P 是冲裁力〔单位:N〕 - K 是系数〔根据材料和冲裁方式进行选择〕 - T 是材料的厚度〔单位:mm〕 - L 是冲裁长度〔单位:mm〕 - S 是材料强度的保险系数2. 冲孔力计算公式冲孔是冲压件模具中常见的一个工序,为了计算冲孔力,可以使用以下公式:$$ F = K \\cdot T \\cdot L \\cdot S $$其中: - F 是冲孔力〔单位:N〕 - K 是系数〔根据材料和冲孔方式进行选择〕 - T 是材料的厚度〔单位:mm〕 - L 是冲孔孔径〔单位:mm〕 - S 是材料强度的保险系数3. 模具开孔面积计算公式在冲压件模具设计中,开孔面积对模具的设计和选择起着重要的作用。

开孔面积可以通过以下公式计算:$$ A = L \\cdot W $$其中: - A 是开孔面积〔单位:mm²〕 - L 是模具的长度〔单位:mm〕 - W 是模具的宽度〔单位:mm〕4. 模具强度计算公式模具强度的计算是冲压件模具设计中的关键步骤之一。

可以使用以下公式计算模具的强度:$$ P_t = P \\cdot S_f $$其中: - P_t 是模具的强度〔单位:N〕 - P 是冲裁力或冲孔力〔单位:N〕 - S_f 是平安系数5. 模具寿命计算公式模具寿命的计算是冲压件模具设计过程中需要关注的一个重要指标。

可以使用以下公式计算模具寿命:$$ N_m = \\frac{S_m}{f \\cdot V_c} $$其中: - N_m 是模具的使用寿命〔单位:次〕 - S_m 是模具材料的疲劳强度〔单位:MPa〕 - f 是载荷系数 - V_c 是模具的速度〔单位:m/s〕6. 模具热应力计算公式模具在使用过程中会受到热应力的影响,为了进行热应力的计算,可以使用以下公式:$$ \\sigma = \\frac{Q}{A} $$其中: - σ 是热应力〔单位:MPa〕 - Q 是热量〔单位:J〕 - A 是模具横截面积〔单位:mm²〕7. 模具变形计算公式模具在使用过程中会发生一定的变形,为了进行变形的计算,可以使用以下公式:$$ \\delta = \\frac{{F \\cdot L}}{{E \\cdot A}} $$其中: - δ 是变形量〔单位:mm〕- F 是施加在模具上的力〔单位:N〕 - L 是模具的长度〔单位:mm〕 - E 是弹性模量〔单位:MPa〕 - A 是模具的截面积〔单位:mm²〕总结在冲压件模具设计过程中,常用的公式可以帮助工程师快速准确地进行相关计算,从而确保模具的性能和可靠性。

冲压件模具设计的常用公式

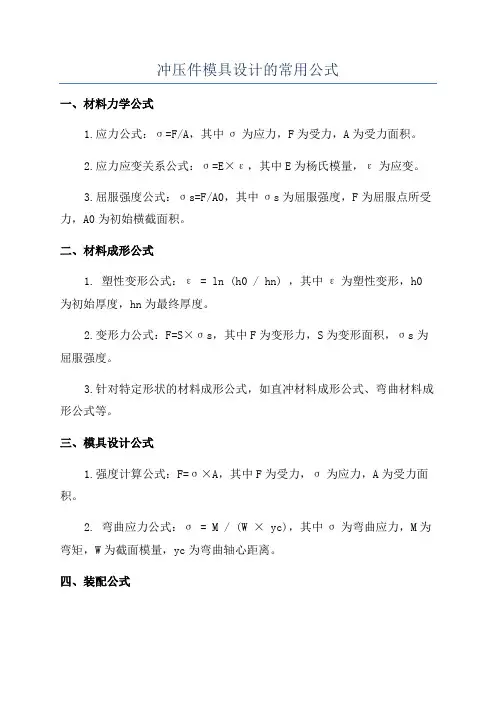

一、材料力学公式

1.应力公式:σ=F/A,其中σ为应力,F为受力,A为受力面积。

2.应力应变关系公式:σ=E×ε,其中E为杨氏模量,ε为应变。

3.屈服强度公式:σs=F/A0,其中σs为屈服强度,F为屈服点所受力,A0为初始横截面积。

二、材料成形公式

1. 塑性变形公式:ε = ln (h0 / hn) ,其中ε为塑性变形,h0为初始厚度,hn为最终厚度。

2.变形力公式:F=S×σs,其中F为变形力,S为变形面积,σs为屈服强度。

3.针对特定形状的材料成形公式,如直冲材料成形公式、弯曲材料成形公式等。

三、模具设计公式

1.强度计算公式:F=σ×A,其中F为受力,σ为应力,A为受力面积。

2. 弯曲应力公式:σ = M / (W × yc),其中σ为弯曲应力,M为弯矩,W为截面模量,yc为弯曲轴心距离。

四、装配公式

1.装配公差公式:A=A1+A2+A3,其中A为总公差,A1为尺寸公差,

A2为形位公差,A3为相对公差。

五、切削力公式

1. 切削功率公式:P = F × V × kc,其中P为切削功率,F为切

削力,V为切削速度,kc为切削功率系数。

以上是冲压件模具设计中的常用公式,通过这些公式的运用,可以对

冲压件进行力学、成形、模具设计、装配以及切削力等方面的优化和设计。

当然,具体的设计中还需要根据实际情况和不同材料的特性来选择合适的

公式。

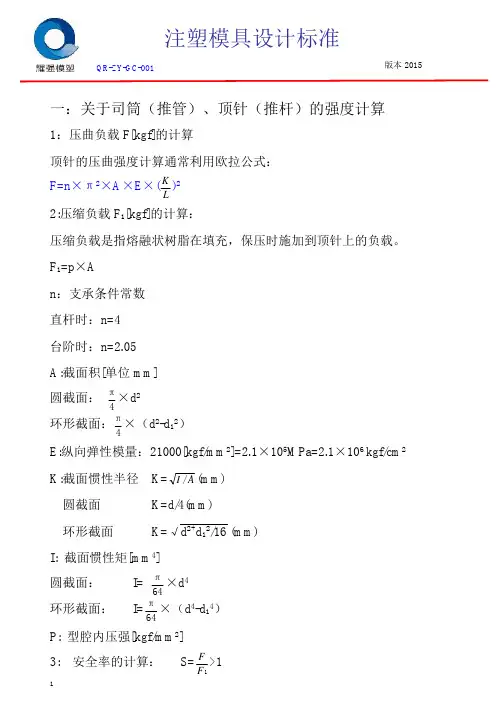

注塑模具设计标准QR-ZY-GC-001 版本 2015一:关于司筒(推管)、顶针(推杆)的强度计算1:压曲负载 F[kgf]的计算 顶针的压曲强度计算通常利用欧拉公式: F=n×π2×A×E×( K )2L2:压缩负载 F1[kgf]的计算: 压缩负载是指熔融状树脂在填充,保压时施加到顶针上的负载。

F1=p×A n:支承条件常数 直杆时:n=4 台阶时:n=2.05 A:截面积[单位 mm] 圆截面:π ×d2 4 π 环形截面: ×(d2-d12) 4E:纵向弹性模量:21000[kgf/mm2]=2.1×105MPa=2.1×106 kgf/cm2 K:截面惯性半径 圆截面 环形截面 K=I / A (mm)K=d/4(mm) K=√d2+d12/16 (mm)I: 截面惯性矩[mm4] 圆截面: 环形截面:π ×d4 64 I= π ×(d4-d14) 64I=P: 型腔内压强[kgf/mm2] 3: 安全率的计算:1S=F >1 F1注塑模具设计标准QR-ZY-GC-001 版本 2015二:关于悬臂梁结构的最大挠度(δmax)计算公式 1:型芯前端有集中负载 δmax=Fl3/3EI δmax:最大挠度(cm) F: E: I: 集中负载(kgf/cm2) 纵向弹性模量 截面抗弯惯量(cm4)[惯性矩]Fl此公式同样可以计算斜顶杆的直径注:δ:斜顶杆变形量(cm);F:斜顶头的重力(kgf);E:纵向弹性模量 2.1x106(kgf/cm2);I:截面抗弯 惯性矩(cm4)。

2:型芯侧面有均布负载 δmax=ql4/8EI q: E: I: = Fl3/8EI q×l=F δmax:最大挠度(cm) 均布负载(kgf/cm); l 指型芯悬于模板的长度 纵向弹性模量 截面抗弯惯量(cm )[惯性矩]4ql实际上,熔化树脂会瞬间流向型芯的周围,因此只受单方向压力作用的可 能性极小。

模具滑块压力角计算公式在模具设计和制造过程中,模具滑块是一个非常重要的部件。

模具滑块的设计需要考虑许多因素,其中之一就是压力角。

压力角是指模具滑块在工作时受到的压力的方向和大小,是影响模具滑块工作性能的重要参数。

因此,正确计算模具滑块的压力角是非常重要的。

在模具设计中,通常使用以下公式来计算模具滑块的压力角:tanα = (FsinθμFcosθ) / (Fcosθ + μFsinθ)。

其中,α为压力角,F为模具滑块受到的压力,θ为模具滑块的摩擦角,μ为模具滑块的摩擦系数。

在实际应用中,根据具体的模具设计和制造要求,可以根据这个公式来计算模具滑块的压力角。

下面将详细介绍这个公式的应用和计算过程。

首先,需要确定模具滑块受到的压力F。

这个压力通常是由模具工作时受到的外部载荷和材料的力学性能来确定的。

在确定F的数值之后,就可以根据公式来计算压力角α了。

其次,需要确定模具滑块的摩擦角θ。

摩擦角是指模具滑块在工作时与其他部件接触时的摩擦情况。

通常情况下,可以通过实验或者经验来确定模具滑块的摩擦角。

在确定了摩擦角θ之后,就可以继续计算压力角α了。

最后,需要确定模具滑块的摩擦系数μ。

摩擦系数是指模具滑块与其他部件之间的摩擦系数。

根据具体的材料和工作条件,可以确定模具滑块的摩擦系数。

在确定了摩擦系数μ之后,就可以使用公式来计算压力角α了。

需要注意的是,模具滑块的压力角计算是一个复杂的过程,需要考虑多种因素。

在实际应用中,需要根据具体的情况来确定模具滑块的压力角。

同时,在模具设计和制造过程中,还需要考虑到模具滑块的结构和材料等因素,以确保模具滑块的性能和可靠性。

总之,模具滑块的压力角计算是模具设计和制造过程中的重要环节。

通过正确计算模具滑块的压力角,可以确保模具滑块在工作时受到合适的压力,从而保证模具的工作性能和使用寿命。

因此,在模具设计和制造过程中,需要认真对待模具滑块的压力角计算,以确保模具的质量和性能。

冲压件模具设计常用公式一、前言冲压件模具设计是冲压加工实现自动化、高效生产的关键环节,冲压件模具设计的好坏直接影响冲压品质和生产效益。

因此,在冲压件模具设计过程中,必须掌握一些常用公式,以便在实践中更加精准地解决模具设计中的各种问题。

本文将围绕冲压件模具设计常用公式进行阐述,以期为读者提供一些实用、有效的模具设计知识和技巧。

二、冲压件模具设计常用公式分类1. 材料折弯空间S材料折弯空间S是指冲压时材料在弯曲过程中被拉长的长度,用于计算按照弯缘角度和弯曲半径计算成品长度。

公式如下:S=K*L*(180°-2α)/π 式中,L是材料长度,α是折弯角度,K 是常数,其值根据材料厚度和折弯角度而定。

2. 冲压件毛坯重量M冲压件毛坯重量M是指冲压件在未经加工之前的重量,用于计算材料消耗。

公式如下:M=ρ*L*w*t 式中,ρ是材料密度,L是边长,w是厚度,t 是数量。

3. 模具壁厚t模具壁厚t是指冲压件模具中金属材料的厚度,包括上、下、左、右四个方向的壁厚,一般与压力有关。

可按照最小切削层厚度取值,公式如下:t=K*H/24 式中,K是常数,一般为6~10,H是加工硬度。

4. 补料长度L补料长度L是指冲压件模具中需要加上的余量,保证成品尺寸精度和质量,公式如下:L=αt/K 式中,α是成品弯缘角度,t是壁厚,K是常数,一般为4~6。

5. 小孔冲孔孔距P小孔冲孔孔距P是指在被加工材料上,两相邻的小孔冲或冲孔之间的距离,用于计算模具孔距间距。

公式如下:P=p*t 式中,p是小孔冲孔孔距系数,t是壁厚。

6. 冲模的直径D冲模的直径D是指用以冲剪及压穿时所用的模具直径大小,用于计算冲模的耐用程度。

公式如下:D=0.7√t 式中,t是最薄材料厚度。

7. 冲孔直径d冲孔直径d是指冲剪和冲孔过程中冲头的直径大小,直接影响冲穿质量和模具的使用寿命。

公式如下:d=0.9√H 式中,H是加工硬度。

三、总结本文从材料折弯空间S、冲压件毛坯重量M、模具壁厚t、补料长度L、小孔冲孔孔距P、冲模的直径D和冲孔直径d等七个方面介绍了冲压件模具设计常用公式,并为读者提供了详细的公式计算方法和实用技巧。

注塑机计算方法及一些应用方法注塑机是一种用于将熔融塑料注入模具中制作成所需产品的设备。

在注塑过程中,计算是十分重要的,包括注塑机的射出量、射出速度、射出压力、注塑时间等参数的计算,以及模具设计和产品质量控制等方面的计算。

一、注塑机参数的计算1.射出量的计算射出量是指单位时间内从注塑机射出的熔融塑料的重量,一般以克/秒或克/分钟为单位。

计算射出量的公式为:Q=V×ρ其中,Q为射出量,V为每次射出熔融塑料的体积,ρ为熔融塑料的密度。

2.射出速度的计算射出速度是指塑料熔体由射嘴射出的速度,一般以mm/秒为单位。

计算射出速度的公式为:V=Q/S其中,V为射出速度,Q为射出量,S为射出时间。

3.射出压力的计算射出压力是指塑料熔体由射嘴射出时所需的压力,一般以MPa为单位。

计算射出压力的公式为:P=F/A其中,P为射出压力,F为射出力,A为射嘴的有效面积。

4.注塑时间的计算注塑时间是指从射出开始到模具封闭结束的时间,一般以秒为单位。

计算注塑时间的公式为:T=Tc+Tp其中,T为注塑时间,Tc为冷却时间,Tp为注塑周期。

二、模具设计的计算模具设计是注塑过程中的重要环节,包括模具的尺寸设计、模腔的布置、流道的设计等。

在模具设计中,需要进行一些计算。

1.模腔的数目和尺寸的计算根据产品的形状和尺寸,可以确定模腔的数目和尺寸。

一般情况下,模腔的数目越多,注塑机的生产效率越高。

模腔的尺寸应该符合产品的要求,同时考虑到注塑机设备和模具的限制。

2.流道的设计流道是连接注塑机和模腔的通道,用于将熔融塑料输送到模腔中。

流道的设计需要考虑到熔融塑料的流动性、注塑机的射出压力和射嘴的尺寸等因素。

三、产品质量控制的计算在注塑过程中,通过一些计算可以控制产品的质量,包括产品的尺寸、壁厚、重量等。

1.尺寸的控制通过模具的尺寸和注塑机的参数的计算,可以控制产品的尺寸。

一般情况下,模具的尺寸应该与产品的尺寸保持一致,同时考虑到熔融塑料的收缩率和模具的加工精度等因素。

模具设计计算公式介绍如下:

1.模具尺寸计算公式

•模具长度L = 零件长度+ 拉料量+ 压头高度+ 开料量+ 模板厚度

•模具宽度W = 零件宽度 + 拉料量 + 压头宽度 + 开料量 + 2 x 壁厚

•模具高度H = 零件高度 + 拉料量 + 压头高度 + 开料量 + 2 x 壁厚

2.模具压力计算公式

•模具最大压力Fmax = (K x A x S x T) + (K x B x S x T) 其中,K为系数,A为零件的侧面积,B为零件的底面积,S为

材料抗拉强度,T为材料的厚度。

3.模具材料选择公式

•模具材料的选择应考虑到模具的使用寿命、成本、加工性能等因素。

一般来说,模具材料应具有高强度、高硬度、高韧性、

良好的热导性和耐磨性等特点。

常用的模具材料有工具钢、合

金钢、硬质合金等。

4.模具加工工艺公式

•模具加工过程中需要进行多项计算,如切削速度、进给速度、切削深度、切削力等。

这些参数的计算公式与加工工艺有关,

可根据具体情况进行选择和调整。

以上是一些常用的模具设计公式,但具体情况仍需根据实际情况进行

选择和调整。

在实际模具设计过程中,还需要考虑到多个因素的综合作用,如模具的结构、零件的形状和尺寸、生产批量等。

d = K √Fd :導銷直徑(mm)F :模具分模面上的表面積(mm 2)K :比例係數,一般為0.07~0.09F>200000時,K 取0.07。

F =40000~200000時,K 取0.08 。

F<40000時,K 取0.09。

K=0.07F=150000mm 2√F =387.2983346d=27.11088342mmP =P1cosα+P2sinα=ALp(μcosα-sin α) P :拔模力(kg)P1:抽芯阻力(kg)P2:鑄件冷凝收縮後對型芯的包緊力(kg)A :被鑄件包緊的型芯成形部分斷面周長(mm)L :被鑄件包緊的型芯成形部分之長度(mm) p :單位面積的包緊力。

對鋅合金一般取0.6~0.8kg/mm 2;對鋁合金一般取1~1.2kg/mm 2;對銅合金一般取1.2~1.6kg/mm 2。

μ:壓鑄合金對型芯的摩擦係數,一般取0.2~0.25A=87mm L=61mmp=0.7kg/mm2μ=0.25α=1°cosα0.999847695sinα0.017453293P=863.7463143kgA = P/(n*s)A =頂出銷前端截面積(mm)P =頂出銷承受的總推力(kg )n =頂出銷數量s =鑄件的容許應力(kg/mm 2)。

銅、鋁合金取5kg/mm 2,鋅合金取4kg/mm 2,鎂合金取3kg/mm 2。

P=863.7463143kg n=6pcss=4kg/mm2A=35.98942976mm A=36mm 頂出銷直徑選擇Ø= 6.770275003mmP =P1cosα+P2sinα=ALp(μcosα-sin α) 拔模力公式試算請輸入n 、sA = P/(n*s) 頂出銷直徑公式試算頂出銷是否會發生挫曲頂出銷直徑d = K √F 導銷直徑公式試算請輸入K 、F導銷直徑請輸入A 、L 、α拔模力K =n*E*I/(P*L 2)K :穩定安全係數,鋼取1.5~3n :穩定係數,其值取20.19E :楊氏模數,鋼取2x106(kg/cm 2)I :頂出銷最小截面積處之慣性矩(cm 4),對於圓形截面I =лd 4/64(d =頂出銷直徑)P :頂出銷承受之實際推力(kg)n=20.19E=2000000kg/cm 2d=1cm I=0.049087385cm 4P=863.7463143kg L=15cm L 2=225cmK=10.19923241K=1.5~3直徑核可角銷直徑d =(P*h/(3Cosα21/3d :角銷直徑(mm)h :滑塊端面至受力點的垂直距離(mm)P :拔模力(kg)Q :角銷承受的最大彎曲力(kg)P=863.7463143kg h=40mm α15°cosα0.965925826cosα20.933012702d=23.11066608mm 角銷直徑選擇Ø24mm結論請輸入h ,αd =(P*h/(3Cosα21/3角銷直徑公式試算請輸入d 、lK =n*E*I/(P*L 2) 頂針挫曲公式試算。

五金模具步距计算公式在五金模具设计中,步距是一个非常重要的参数。

步距的大小直接影响着模具的精度和效率。

因此,正确地计算五金模具的步距是非常重要的。

本文将介绍五金模具步距的计算公式,并对其应用进行详细的讨论。

五金模具步距的定义。

首先,让我们来了解一下五金模具步距的定义。

步距是指模具上两个相邻的零件之间的距离。

在模具设计中,步距的大小决定了模具上可以同时加工的零件数量。

步距越大,一次可以加工的零件数量就越多,从而提高了模具的加工效率。

但是,步距过大也会导致模具的精度下降,因此需要在设计过程中进行合理的计算。

五金模具步距的计算公式。

五金模具步距的计算公式可以根据实际情况进行调整,但是一般来说,可以使用以下的基本公式来进行计算:步距 = (模具长度零件长度) / (零件数量 1)。

其中,模具长度是指模具上可以加工的总长度,零件长度是指需要加工的零件的长度,零件数量是指需要同时加工的零件的数量。

举个例子来说,如果一个模具的长度为100厘米,需要加工的零件长度为10厘米,需要同时加工的零件数量为5个,那么根据上面的公式,可以计算出步距为:步距 = (100 10) / (5 1) = 90 / 4 = 22.5厘米。

这样,就可以得到模具的步距为22.5厘米。

通过这个步距,可以在模具上同时加工5个长度为10厘米的零件。

五金模具步距的应用。

在实际的五金模具设计中,步距的计算需要根据具体的情况进行调整。

一般来说,步距的大小需要考虑以下几个因素:1. 零件的尺寸和形状,不同尺寸和形状的零件需要不同大小的步距。

一般来说,较大的零件需要较大的步距,而较小的零件则可以使用较小的步距。

2. 模具的加工精度要求,如果模具需要较高的加工精度,那么步距就需要相应地调整为较小的值,以确保每个零件都可以得到精确的加工。

3. 加工效率要求,如果模具需要较高的加工效率,那么可以适当地增大步距,以提高一次可以加工的零件数量。

4. 材料和设备的限制,在实际的生产中,可能会受到材料和设备的限制,需要根据实际情况进行调整步距的大小。

模具简单计算公式是什么模具是制造工业中常用的工具,用于生产大量相同形状的产品。

在模具设计和制造过程中,计算是一个非常重要的环节。

通过简单的计算公式,工程师可以确定模具的尺寸、材料和生产成本,从而确保产品的质量和生产效率。

本文将介绍一些常用的模具计算公式,帮助读者了解模具设计和制造的基本原理。

1. 模具尺寸计算公式。

在模具设计过程中,确定产品的尺寸是非常重要的。

通常情况下,产品的尺寸会受到材料的收缩率和模具的收缩率的影响。

因此,模具设计师需要根据产品的实际尺寸和材料的收缩率来计算模具的尺寸。

一般来说,模具的尺寸可以通过以下公式来计算:模具尺寸 = 产品尺寸 + 产品尺寸材料收缩率 + 产品尺寸模具收缩率。

其中,产品尺寸是指设计图纸上的实际尺寸,材料收缩率和模具收缩率是根据材料和模具的特性来确定的。

2. 模具材料计算公式。

选择合适的模具材料是确保产品质量和生产效率的关键。

通常情况下,模具材料的选择会受到产品的材料和生产要求的影响。

在确定模具材料时,可以通过以下公式来计算:模具材料成本 = 模具材料密度模具材料体积模具材料价格。

其中,模具材料密度是指模具材料的密度,模具材料体积是指模具的实际体积,模具材料价格是指模具材料的市场价格。

3. 模具生产成本计算公式。

确定模具的生产成本是制造企业的重要任务之一。

通常情况下,模具的生产成本会受到材料成本、加工成本和人工成本的影响。

在计算模具的生产成本时,可以通过以下公式来计算:模具生产成本 = 模具材料成本 + 模具加工成本 + 模具人工成本。

其中,模具材料成本是指模具材料的成本,模具加工成本是指模具的加工费用,模具人工成本是指模具的制造人工费用。

通过以上的简单计算公式,工程师可以快速准确地计算模具的尺寸、材料和生产成本,从而为模具设计和制造提供了重要的参考依据。

同时,这些公式也可以帮助企业降低生产成本,提高生产效率,提升产品质量。

因此,掌握模具计算公式是非常重要的,可以为制造企业带来巨大的经济效益。

模具费和加工费计算方法一、模具费计算方法:模具费是指制造模具所需的费用,通常包括模具设计费、制造费和试模费等三个方面。

1.模具设计费:指设计师完成模具产品的设计所需的费用。

模具设计费的计算一般根据设计工时和设计师的工资水平来确定。

具体计算方式可以采用以下公式:模具设计费用=设计师工资*设计工时2.制造费:指制造模具所需的原材料成本和制造工人的工资等费用。

制造费的计算比较复杂,涉及到模具的复杂程度、规模和材料等因素。

一般来说,制造费可以按照以下方式计算:制造费用=模具材料费+模具加工费+模具组装费+模具试模费3.试模费:指模具制造完成后进行试模的费用,包括试模设备的费用和试模工人的工资等。

试模费的计算方法也比较灵活,可以根据试模时间、试模设备和试模工人的工资来确定。

一般来说,试模费用可以采用以下公式计算:试模费用=试模设备费用+试模工人工资二、加工费计算方法:加工费是指产品在加工过程中所产生的费用,主要包括人工费、材料费和设备费等。

加工费的计算可以根据产品的设计、加工工序和材料耗费等因素来确定。

1.人工费:指产品在加工过程中所需的人工工资。

人工费的计算一般可以按照工序的复杂程度、工人数量和工资水平等因素来确定。

一般来说,人工费可以采用以下公式计算:人工费用=总工资*加工工时2.材料费:指产品在加工过程中所使用的原材料的费用。

材料费的计算可以根据产品的设计要求和加工工序来确定。

一般来说,材料费可以按照以下公式计算:材料费用=单位材料成本*加工数量3.设备费:指产品加工过程中所使用的设备的折旧费用。

设备费的计算可以根据设备的购买成本、使用年限和折旧率等因素来确定。

一般来说,设备费可以按照以下公式计算:设备费用=设备购买成本*(1-折旧率)^使用年限综上所述,模具费和加工费是制造业中常用的两个费用指标,其计算方法主要涉及到模具设计费、制造费、试模费、人工费、材料费和设备费等方面。

这些费用的计算需要结合产品的设计要求、加工工序、材料成本和设备折旧等因素进行综合考虑,以便更准确地计算出模具费和加工费。

冲压件模具设计的常用公式1. 孔孔距离计算公式孔孔距离是指两个相邻孔中心之间的水平距离。

在冲压件模具设计中,计算孔孔距离是非常重要的一项工作,它直接影响到模具的布局和孔的位置。

一般来说,孔孔距离可以通过以下公式进行计算:孔孔距离 = 孔中心线间距 + (孔直径 × K)其中,孔中心线间距是指相邻孔中心线之间的距离,由模具设计师根据实际情况确定。

孔直径是指孔的直径,K是根据孔的类型和布局确定的系数。

2. 弯曲凸模内缺口尺寸计算公式在冲压件模具设计中,弯曲凸模内缺口尺寸的准确计算是模具设计的关键之一。

弯曲凸模内缺口尺寸一般包括四个方面的因素:弯曲凸模高度、弯曲凸模厚度、弯曲凸模角度和弯曲凸模圆角半径。

弯曲凸模内缺口尺寸可以通过以下公式进行计算:弯曲凸模内缺口尺寸 = 弯曲凸模高度 + 弯曲凸模厚度 + 2 × 弯曲凸模角度 + 2 ×弯曲凸模圆角半径其中,弯曲凸模高度是指弯曲凸模的高度,弯曲凸模厚度是指弯曲凸模的厚度,弯曲凸模角度是指弯曲凸模的角度,弯曲凸模圆角半径是指弯曲凸模圆角的半径。

3. 切断凸模尺寸计算公式在冲压件模具设计中,切断凸模的尺寸计算也是一个非常重要的环节。

切断凸模尺寸一般包括两个方面的因素:切断凸模高度和切断凸模厚度。

切断凸模尺寸可以通过以下公式进行计算:切断凸模尺寸 = 切断凸模高度 + 切断凸模厚度其中,切断凸模高度是指切断凸模的高度,切断凸模厚度是指切断凸模的厚度。

4. 弹簧片厚度计算公式在冲压件模具设计中,弹簧片厚度的计算是决定弹簧片在模具中的适应性的一项关键任务。

弹簧片厚度一般由以下因素决定:弹簧片宽度、材料的应力、弹簧片长度、材料的性质等。

弹簧片厚度可以通过以下公式进行计算:弹簧片厚度 = (弹簧片宽度 × 弹簧片宽度 × 弹簧片长度 × 弹簧片长度)/ (16 × 弹簧片宽度 × 材料的应力)其中,弹簧片宽度是指弹簧片的宽度,弹簧片长度是指弹簧片的长度,材料的应力是指材料的屈服应力。

冲裁力是冲裁过程中凸模对板料施加的压力,它是随凸模进人材料的深度(凸模行程)而变化的,如图所示。

通常说的冲裁力是指冲裁力的最大值,它是选用压力机和设计模具的重要依据之一。

用普通平刃口模具冲裁时,其冲裁力F一般按下式计算:式中 F——冲裁力;L——冲裁周边长度;t——材料厚度;——材料抗剪强度;K——系数。

系数K是考虑到实际生产中,模具间隙值的波动和不均匀、刃口的磨损、板料力学性能和厚度波动等因素的影响而给出的修正系数。

一般取K=。

为计算简便,也可按下式估算冲裁力:式中——材料的抗拉强度。

在冲裁结束时,由于材料的弹性回复(包括径向弹性回复和弹性翘曲的回复)及摩擦的存在,将使冲落部分的材料梗塞在凹模内,而冲裁剩下的材料则紧箍在凸模上。

为使冲裁工作继续进行,必须将箍在凸模上的料卸下,将卡在凹模内的料推出。

从凸模上卸下箍着的料所需要的力称卸料力;将梗塞在凹模内的料顺冲裁方向推出所需要的力称推件力;逆冲裁方向将料从凹模内顶出所需要的力称顶件力,如图所示。

卸料力、推件力和顶件力是由压力机和模具卸料装置或顶件装置传递的。

所以在选择设备的公称压力或设计冲模时,应分别予以考虑。

影响这些力的因素较多,主要有材料的力学性能、材料的厚度、模具间隙、凹模洞口的结构、搭边大小、润滑情况、制件的形状和尺寸等。

所以要准确地计算这些力是困难的,生产中常用下列经验公式计算:卸料力图推件力顶件力式中F——冲裁力;图卸料力推件力和顶件力——卸料力、推件力、顶件力系数,见表;n——同时卡在凹模内的冲裁件(或废料)数。

式中h——凹模洞口的直刃壁高度;t——板料厚度。

注:卸料力系数Kx,在冲多孔、大搭边和轮廓复杂制件时取上限值。

压力机的公称压力必须大于或等于各种冲压工艺力的总和Fz。

Fz的计算应根据不同的模具结构分别对待,即采用弹性卸料装置和下出料方式的冲裁模时采用弹性卸料装置和上出料方式的冲裁模时采用刚性卸料装置和下出料方式的冲裁模时为实现小设备冲裁大工件,或使冲裁过程平稳以减少压力机振动,常用下列方法来降低冲裁力。

模具设计计算公式

在模具设计中,合理的计算公式是非常重要的。

以下是几个常用的模具设计计算公式。

1. 模具尺寸计算公式

在模具设计中,模具尺寸是非常重要的参数。

以下是计算模具尺寸的公式:

模具尺寸 = 零件尺寸 + 缩放系数 + 允许的公差

其中,零件尺寸是指实际零件的尺寸,缩放系数是指将零件尺寸按比例缩小后的尺寸,允许的公差是指在生产过程中允许的误差范围。

2. 模具压力计算公式

在模具设计中,模具的压力是非常重要的参数。

以下是计算模具压力的公式:

模具压力 = 零件面积× 材料的流动应力

其中,零件面积是指模具上受力的面积,材料的流动应力是指材料在模具中流动时所受的应力。

3. 模具强度计算公式

在模具设计中,模具的强度是非常重要的参数。

以下是计算模具强度的公式:

模具强度 = 材料的屈服强度× 模具截面面积

其中,材料的屈服强度是指材料在承受一定应力后开始产生塑性变形的应力值,模具截面面积是指模具在受力方向上的横截面积。

4. 模具温度计算公式

在模具设计中,模具的温度是非常重要的参数。

以下是计算模具温度的公式:

模具温度 = 热流量× 模具材料的热传导系数× 模具厚度

其中,热流量是指单位时间内通过模具表面的热量,模具材料的热传导系数是指材料传递热量的能力,模具厚度是指模具在受热方向上的厚度。

总结

以上是几个常用的模具设计计算公式。

在模具设计中,计算公式的正确性和合理性对于模具的质量和生产效率都非常重要。

因此,设计人员应该熟练掌握这些计算公式,以便更好地完成模具的设计工作。