模具设计所需要的表格

- 格式:ppt

- 大小:401.00 KB

- 文档页数:18

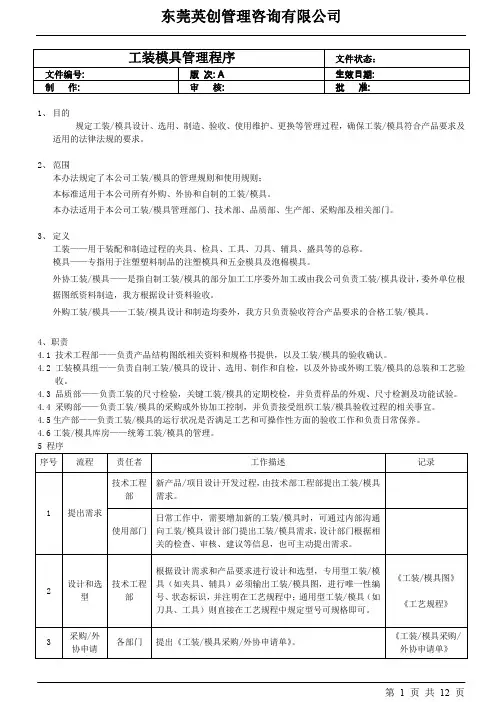

1、目的

规定工装/模具设计、选用、制造、验收、使用维护、更换等管理过程,确保工装/模具符合产品要求及适用的法律法规的要求。

2、范围

本办法规定了本公司工装/模具的管理规则和使用规则;

本标准适用于本公司所有外购、外协和自制的工装/模具。

本办法适用于本公司工装/模具管理部门、技术部、品质部、生产部、采购部及相关部门。

3、定义

工装——用于装配和制造过程的夹具、检具、工具、刀具、辅具、盛具等的总称。

模具——专指用于注塑塑料制品的注塑模具和五金模具及泡棉模具。

外协工装/模具——是指自制工装/模具的部分加工工序委外加工或由我公司负责工装/模具设计,委外单位根据图纸资料制造,我方根据设计资料验收。

外购工装/模具——工装/模具设计和制造均委外,我方只负责验收符合产品要求的合格工装/模具。

4、职责

4.1 技术工程部——负责产品结构图纸相关资料和规格书提供,以及工装/模具的验收确认。

4.2 工装模具组——负责自制工装/模具的设计、选用、制作和自检,以及外协或外购工装/模具的总装和工艺验

收。

4.3 品质部——负责工装的尺寸检验,关键工装/模具的定期校检,并负责样品的外观、尺寸检测及功能试验。

4.4 采购部——负责工装/模具的采购或外协加工控制,并负责接受组织工装/模具验收过程的相关事宜。

4.5生产部——负责工装/模具的运行状况是否满足工艺和可操作性方面的验收工作和负责日常保养。

4.6工装/模具库房——统筹工装/模具的管理。

5 程序。

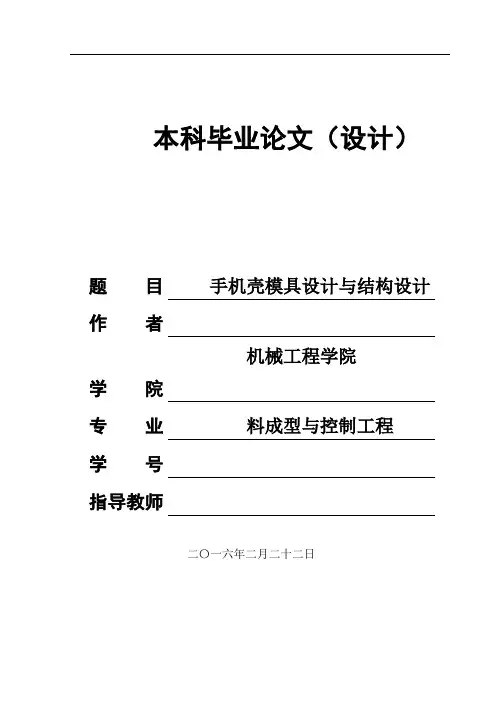

本科毕业论文(设计)题目手机壳模具设计与结构设计作者机械工程学院学院专业料成型与控制工程学号指导教师二〇一六年二月二十二日摘要本次设计就是将手机壳作为设计模型,将注塑模具的相关知识作为依据,阐述塑料注塑模具的整体设计过程。

该毕业设计的内容是手机壳的注塑模具,材料为PC,根据其结构形状特点以及通过对手机壳成型工艺的正确分析,确定型腔的总体布局,选择分型面,确定脱模方式,设计浇注系统等;同时本文对注塑模具进行简要介绍,对注塑模具中的主要零件进行设计计算,在设计过程中着重考虑其生产实际中的经济性和合理性。

关键词:注塑模具;注射成型;分型面AbstractThis design is the air refreshing agent box as a design model, the injection mold related knowledge as the basis, elaborated the whole design process of plastic injectio n mould.The content of graduation design is the injection mold of air refreshing agent box, the material is PC, according to the structure characteristics and the correct analysis of the air refreshing agent box molding process, to determine the overall layout of the cavity, the choice of parting surface, gating system design to determine the stripping method, etc.; at the same time this paper gives a brief introduction about the injection mould, the main parts of injection mold design and calculation, in the design process focuses on the actual production in the economy and rationality.Keywords:The plastic mold;the parametrization;;divides the profile目录摘要 (I)Abstract..................................................... I I第一章绪论 (1)1.1 模具介绍 (3)1.2 模具在加工工业中的地位 (3)1.3 模具的发展趋势 (3)第二章该塑件材料分析和工艺性分析 (4)2.1 材料分析 (6)2.2 工艺分析 (7)2.2.1尺寸及精度 (8)2.2.2表面粗糙度 (9)2.2.3形状 (9)2.2.4斜度 (9)第三章拟定成型工艺 (10)3.1制件成型方法 (10)3.2制件的成型参数 (10)3.3确定型腔数目.............................. 错误!未定义书签。

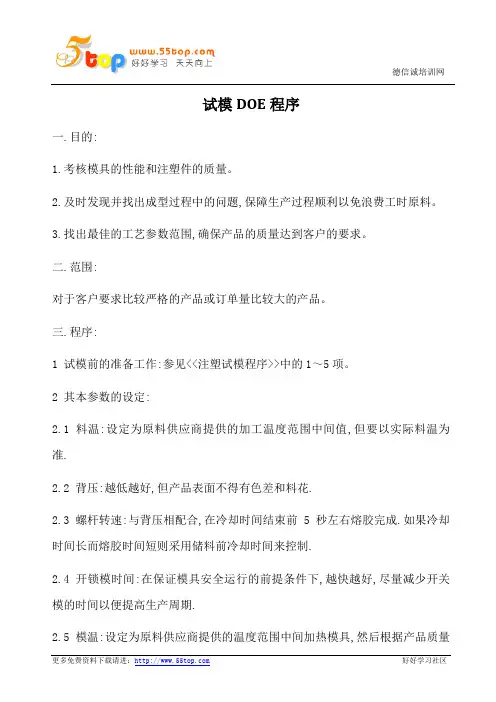

试模DOE程序一.目的:1.考核模具的性能和注塑件的质量。

2.及时发现并找出成型过程中的问题,保障生产过程顺利以免浪费工时原料。

3.找出最佳的工艺参数范围,确保产品的质量达到客户的要求。

二.范围:对于客户要求比较严格的产品或订单量比较大的产品。

三.程序:1 试模前的准备工作:参见<<注塑试模程序>>中的1~5项。

2 其本参数的设定:2.1 料温:设定为原料供应商提供的加工温度范围中间值,但要以实际料温为准.2.2 背压:越低越好,但产品表面不得有色差和料花.2.3 螺杆转速:与背压相配合,在冷却时间结束前5秒左右熔胶完成.如果冷却时间长而熔胶时间短则采用储料前冷却时间来控制.2.4 开锁模时间:在保证模具安全运行的前提条件下,越快越好,尽量减少开关模的时间以便提高生产周期.2.5 模温:设定为原料供应商提供的温度范围中间加热模具,然后根据产品质量要求调整.2.6 射胶残量:大机台(如200T以上),9~12mm;小机台,3~5mm为最佳.此项工作要在工艺参数比较稳定的情况下最后作调整.2.7 保压压力及保压时间:设定为0.2.8 模具:对模具的前期准备工作要求比较高,所有与模具有关的外观缺陷如顶高顶白拉模粘模走胶不平衡等问题解决以后再进行下一步程序.注:以上基本参数的设定要以调校经验比较丰富的技师为基础.调校的目的是保证工艺参数的稳定性.3 最佳注射时间:3.1注塑压力——注射时,在螺杆头部(计量室)建立的熔体压强。

为了确保注塑机的注塑速度达到及保持所要求的数值,注塑压力数值的设定必须足够。

注射压力是重要生产参数之一,它决定着螺杆的前进和后来模具填充的情况,假如注射压力太低,熔料进入模具时所产生的阻力便相对的很大,使注射速度不能保持在设定的水平,结果是射胶时间长了,所以设定注塑压力时某数值应较熔料所产生的阻力高15bar左右。

例:注塑一件产品,设定50%注塑速度,在注塑压力为140bar.,注射时间为0.87秒内完成成型过程,请问最佳注射压力数值是多少?注塑速度注射压力注射时间50% 140bar 0.87sec50% 120 bar 0.87 sec50% 100 bar 0.89 sec 最佳50% 90 bar 0.90 sec 下限50% 85 bar 0.99 sec注:1)在最佳的注射压力设定情况下,注射周期时间的变化应不超过0.06秒,如超过这个范围,表示压力不稳或塑化不良。

第 2 阶段要求提交的表格清单低中高项目ANPQP 供应商通讯簿 2.1ANPQP 设计更改申请书 2.7ANPQP 量具规范/批准表 2.8, 2.19ANPQP 物流数据表 2.11, 2.19ANPQP 包装规范2.11, 2.19ANPQP 生产能力计划书2.19ANPQP 供应商开发主计划 & 详细信息2.8, 2.14,2.16, 2.19ANPQP 供应商计划2.8, 2.19ANPQP 供应商试验报告(设计验证)2.3, 2.16, 2.19设计失效模式和后果分析 2.1设计保证计划2.13, 2.19工程图样2.2, 2.6,2.9, 2.16,2.19工程产品规范2.2, 2.6, 2.19使用材料清单(Renault 要求) 2.6,项目危险问题清单2.4,过程能力研究计划 2.18, 2.19过程流程图2.12, 2.19供应商制造可行性承诺 2.16保留/请求文件低中高项目ANPQP 控制计划 & 关键特性图2.2, 2.5,2.9, 2.19ANPQP 检查报告2.19ANPQP 零件编号等详细信息 2.19ANPQP 项目开发记录2.15, 2.16,2.19内部重大问题管理程序 2.15设计评审记录2.4, 2.16,2.19设备安装计划2.8, 2.19零件/过程特性和制造工序的关系分析Hierarchisation Caracteristiques Produit Processus 用于Renault.提交/批准/评审文件设计确定和工装模具开发安排供应商/产品风险级别2.17, 2.19QFD 表格用于 Nissan Japan高级管理层支持会议纪要 2.1。

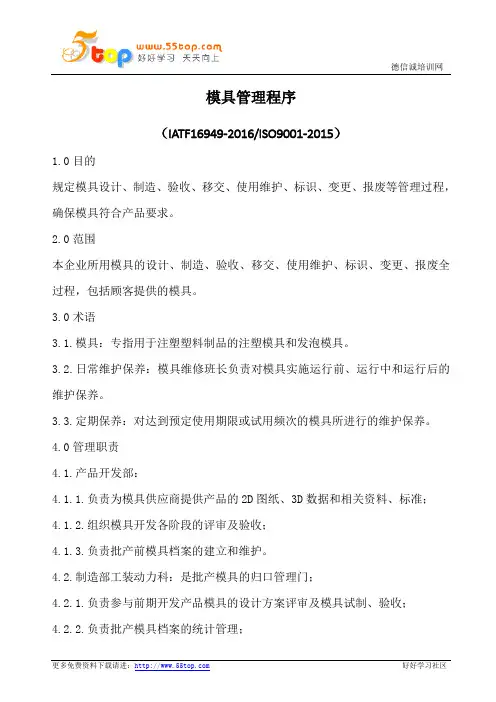

模具管理程序(IATF16949-2016/ISO9001-2015)1.0目的规定模具设计、制造、验收、移交、使用维护、标识、变更、报废等管理过程,确保模具符合产品要求。

2.0范围本企业所用模具的设计、制造、验收、移交、使用维护、标识、变更、报废全过程,包括顾客提供的模具。

3.0术语3.1.模具:专指用于注塑塑料制品的注塑模具和发泡模具。

3.2.日常维护保养:模具维修班长负责对模具实施运行前、运行中和运行后的维护保养。

3.3.定期保养:对达到预定使用期限或试用频次的模具所进行的维护保养。

4.0管理职责4.1.产品开发部:4.1.1.负责为模具供应商提供产品的2D图纸、3D数据和相关资料、标准;4.1.2.组织模具开发各阶段的评审及验收;4.1.3.负责批产前模具档案的建立和维护。

4.2.制造部工装动力科:是批产模具的归口管理门;4.2.1.负责参与前期开发产品模具的设计方案评审及模具试制、验收;4.2.2.负责批产模具档案的统计管理;4.2.3.对模具定期盘点;4.2.4.组织制定模具备件清单;4.2.5.组织统计模具的使用及异常情况;4.2.6.对制造系统模具的使用、维护保养情况进行监查;4.2.7.组织模具的闲置、调剂、报废处理。

4.3.质保部:4.3.1.负责配合模具方案的评审及模具验收;4.3.2.负责样品的外观、尺寸检测及功能试验、样件的试装。

4.4.制造部工装动力科:4.4.1.批产模具建立模具台账;4.4.2.制定模具备件清单及计划;4.4.3.建立模具管理履历表;4.4.4.制定维护保养计划并实施维护与维修。

4.5.采购部:配合模具的试制和验收中提供产品原材料。

4.6.财务部:根据模具开发进度提供资金支持;对报废模具进行帐务处理。

4.7.市场营销部:对属于顾客财产的模具处理前,负责与顾客沟通工作。

5.0工作程序更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区德信诚培训网6.0相关文件无7.0相关记录(最少保存期: 模具报废后+1年)设备模具工装夹具维修记录工装模具保养维修记录表.xl s模具台账模具履历表模具台账履历表.xls模具生产模数统计表工装模具寿命统计表.d oc年度模具保养计划工装模具保养计划表.d oc模具保养记录表模具维护保养记录表.xl s试模申请单试模申请单 (2).xl s德信诚培训网更多免费资料下载请进: 好好学习社区 试模/料报告单试模报告表.xl s。

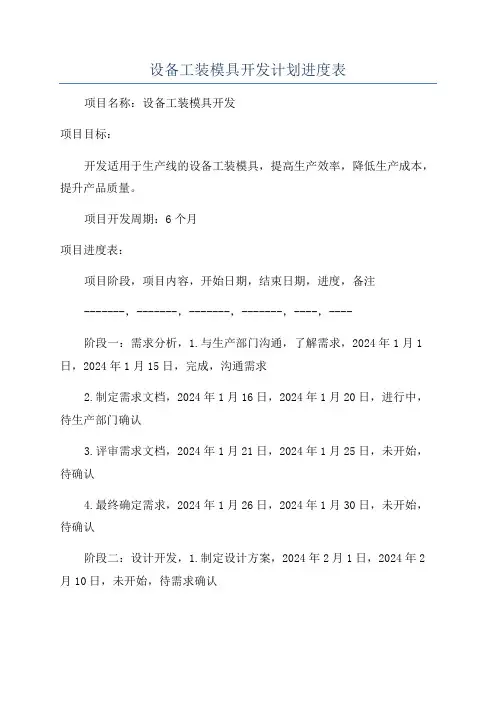

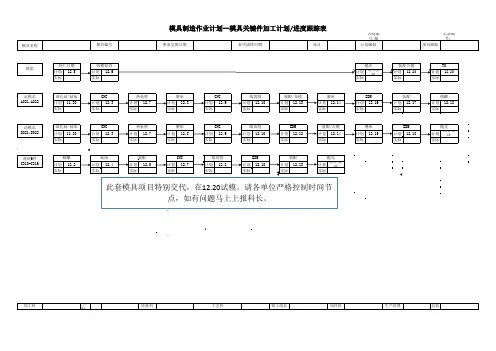

设备工装模具开发计划进度表项目名称:设备工装模具开发项目目标:开发适用于生产线的设备工装模具,提高生产效率,降低生产成本,提升产品质量。

项目开发周期:6个月项目进度表:项目阶段,项目内容,开始日期,结束日期,进度,备注-------,-------,-------,-------,----,----阶段一:需求分析,1.与生产部门沟通,了解需求,2024年1月1日,2024年1月15日,完成,沟通需求2.制定需求文档,2024年1月16日,2024年1月20日,进行中,待生产部门确认3.评审需求文档,2024年1月21日,2024年1月25日,未开始,待确认4.最终确定需求,2024年1月26日,2024年1月30日,未开始,待确认阶段二:设计开发,1.制定设计方案,2024年2月1日,2024年2月10日,未开始,待需求确认2.初步设计,2024年2月11日,2024年2月20日,未开始,待设计方案确定3.详细设计,2024年2月21日,2024年2月28日,未开始,待初步设计完成阶段三:制造调试,1.制造样品,2024年3月1日,2024年3月31日,未开始,待设计完成2.样品调试,2024年4月1日,2024年4月10日,未开始,待样品制造完成阶段四:测试验收,1.内部测试,2024年4月11日,2024年4月20日,未开始,待样品调试完成2.用户测试,2024年4月21日,2024年4月30日,未开始,待内部测试完成3.项目验收,2024年5月1日,2024年5月15日,未开始,待用户测试完成阶段五:发布与维护,1.产品发布,2024年5月16日,2024年5月20日,未开始,待项目验收通过2.售后维护,2024年5月21日,2024年6月30日,未开始,待产品发布完成项目风险评估:风险等级,风险描述,影响,应对措施-------,-------,----,-------高,生产部门需求不明确,延迟项目进度,加强与生产部门的沟通,提前明确需求中,设计方案复杂度高,造成设计进度延误,建立设计评审机制,及时调整设计方案低,样品制造或调试出现问题,影响项目进度与质量,确保制造过程的质量控制,加强样品调试过程的沟通与配合项目资源需求:1.项目经理:负责整体项目管理与协调,制定项目计划。

模具制作通用标准一、设计1、提供给客户确认的图纸上,需包含有组立图、材料表、油压回路图等。

2、所有的图纸都需采用第三角法。

3、图纸上的所有尺寸及标准零件都以公制标示。

4、模具开始备料及加工前,需由客户工程部确认图面。

但是图面的确认并不能免除模具制造厂的责任。

5、在模具组立图上,必须清楚表示以下的各个细节:(1)品名(2)成品的材料(3)材料的缩水率(4)模具最大的尺寸,包括突出的零件(5)最大的顶出行程(6)模具的重量(7)使用机台的吨数(8)钢材的材质及硬度(9)进胶点(10)顶针的位置、数量及尺寸(11)成品的分模线(12)水路的位置及进出口编号(13)吊模孔(14)夹模的位置及尺寸(15)模具的强回机构(16)定位环的尺寸(17)顶出孔的数量、位置及尺寸(18)灌嘴的尺寸(19)成品倒勾脱离机构的形式、行程及安全保护装置(20)采用成品档案的版本号(21)模具的定位和导向装置6、成品的材料及缩水率由客户工程部提供及确认。

7、模具的分模线不可以在成品的外观面上,如果是因为成品本身的因素,需经客户工程部的书面确认。

8、顶出机构的设计是不能采用喷脱模剂的方法。

9、进胶点的位置不可以在成品的外观面上,并要保证有良好的充填。

在适当的位置需有排气槽,避免包风。

10、有行位的模具在行位底部和压座上必须加做耐磨块。

11、所有的模具必须做模具铭牌。

在模架每块板的天则的右角必须打上我司的模具编号。

12、模具出货时,模具厂必须提供最新并且包括有组立图、所有零件的2D及3D的电子图档及打印好的模具组立图一份。

其版权为客户所有,不得私自提供给其他的使用者。

二、钢材的材料及热处理1、依下列表格的要求选用模仁的材料2、滑动件,包括滑块、侧护板、耐磨板、斜顶、斜顶导向块等,其表面都必须氮化处理或采用淬火处理;需相互摩擦的同材料零件必须有HRC3-5度硬度差。

3、在模仁和其它零部件的侧面必须有钢材的名称及硬度的记号,如下图:4、如果需要补焊,需得到客户工程部的书面同意。

APQP新产品设计开发全套表格模板(含部分范本)XXXXXXX 有限公司 APQP 全套表单APQP 设计开发过程全套记录表格清单序号编号名称1 TTQR8.1-01 运行策划和控制方案2 TTQR8.1-02 质量计划书3 TTQR8.1-03 保密检查情况记录4 TTQR8.3-01 设计和开发总策划5 TTQR8.3-02 产品开发项目立项书6 TTQR8.3-03 新品开发计划7 TTQR8.3-04 设计任务书8 TTQR8.3-05APQP 小组成员及职责技能表9 TTQR8.3-06 初始材料清单10 TTQR8.3-07APQP 计划阶段评审报告11 TTQR8.3-08 产品设计开发输入评审12 TTQR8.3-09 DFMEA13 TTQR8.3-10 产品特殊特性清单14 TTQR8.3-11 产品标准规范15 TTQR8.3-12 总成图、零件图、装配图16 TTQR8.3-13 设计和开发评审17 TTQR8.3-14 产品保证计划18 TTQR8.3-15 设计验证计划19 TTQR8.3-16 初始过程流程图20 TTQR8.3-17 样件控制计划21 TTQR8.3-18 样品验证报告22 TTQR8.3-19 新设备工装检测设备检查表及开发计划进度表23 TTQR8.3-20 产品安全防护表24 TTQR8.3-21 产品材料用量规格表(BOM)25 TTQR8.3-22 工程规范审查确认26 TTQR8.3-23 产品防错一览表27 TTQR8.3-24 可制造性和装配性设计28 TTQR8.3-25 模具配置申请表29 TTQR8.3-26 模具设计任务书30 TTQR8.3-27 模具制造报价单31 TTQR8.3-28 模具供方评定表32 TTQR8.3-29 模具加工合同33 TTQR8.3-30 模具跟踪评审验收记录34 TTQR8.3-31 设计和开发验证记录35 TTQR8.3-32 小组可行性承诺36 TTQR8.3-33 产品设计和开发输出评审XXXXXXX 有限公司 APQP 全套表单序号编号名称37 TTQR8.3-34 APQP 产品设计阶段评审报告38 TTQR8.3-35 产品/过程质量体系评审39 TTQR8.3-36 过程设计和开发输入评审40 TTQR8.3-37 产品特性重要度分级表41 TTQR8.3-38 产品和过程特殊特性清单42 TTQR8.3-39 特性矩阵图43 TTQR8.3-40 过程流程图44 TTQR8.3-41 车间平面定置管理图及检查表45 TTQR8.3-42 PFMEA 表46 TTQR8.3-43 试生产控制计划47 TTQR8.3-44 生产设备清单48 TTQR8.3-45 检测设备清单49 TTQR8.3-46 工艺规范及评审报告50 TTQR8.3-47 过程作业指导书51 TTQR8.3-48 测量系统分析计划52 TTQR8.3-49 初始过程能力研究计划53 TTQR8.3-50 包装作业指导书(包装规范)54 TTQR8.3-51 OTS 样件全尺寸报告55 TTQR8.3-52 OTS 样件材质试验结果56 TTQR8.3-53 OTS 样件性能试验结果57 TTQR8.3-54 过程设计开发输出评审58 TTQR8.3-55 APQP 设计阶段评审报告59 TTQR8.3-56 试生产计划60 TTQR8.3-57 试生产准备检查表(确认设备、工装、人员)61 TTQR8.3-58 试过程工艺参数检测记录62 TTQR8.3-59 试生产验证测试报告63 TTQR8.3-60 试生产总结报告64 TTQR8.3-61 节拍产能分析报告65 TTQR8.3-62 初始过程能力研究报告66 TTQR8.3-63 生产控制计划67 TTQR8.3-64 设计开发确认表68 TTQR8.3-65 零件提交保证书69 TTQR8.3-66 产品质量策划总结和认定70 TTQR8.3-67 APQP 试生产阶段评审报告71 TTQR8.3-68 工程变更申请单72 TTQR8.3-69 工程变更通知单73 TTQR8.3-70 嵌入式软件开发评估表XXXXXXX 有限公司 APQP 全套表单嵌入式软件开发评估表项目名称:一、推进流程应用工作量TQR8.3-70NO.序号阶段1 项目准备2 系统配置3 流程调研4 设定流程5 模拟调试6 管理员培训7 用户培训8 系统启用工作内容现有系统配置情况检查系统相关模块的基本数据情况检查制定实施阶段计划,约定每个阶段的时长,准确划分各阶段时间节点预定培训实施期间培训日期安排建立相关组织结构, 建立相关角色调整全局配置项建立权限分配方案落实需要上线的流程列表,这些流程主要包括:党委发文流程、纪委发文流程、公司发文流程、部门发文流程(报告、函、请示、通知)、公司收文流程,以及:用印申请流程、出差申请流程、会议管理流程等培训流程图的标准画法收集流程图,交流流程信息、修改流程图、流程图定稿建立流程,谁提交,谁批准,谁执行建立流程表单,及相应说明, 建立流程处理签建立存档管理,配置相关归档目录建立权限管理对所有流程进行模拟测试,特别是各个重要公文流程,必须进行遍历测试根据模拟测试发现的情况,对流程设置进行检讨和调整对流程管理员进行培训,使其掌握流程异常情况处理、流程微调技巧根据项目实际整理培训资料落实培训人员、场地、时间安排三场用户培训,需用户积极配合协调建立起与系统运行相适应的管理规章制度发布正式启用系统的通知系统检查与实施补充问题收集、反馈、调整阶段评估验证9 项目收尾项目回顾、权限收回总评XXXXXXX 有限公司 APQP 全套表单二、新功能开发流程序号 1 2 3 4 5 67阶段工作内容需求调研、分析需求确认了解用户业务,获取用户对功能、性能等方面的需求用户方、开发方对需求进行审核确认这些功能包括:安全认证、电子印章、规章制度管理、业务整合总体设计系统初步设计总体设计评审详细设计详细设计评审用户方、开发方对总体设计审核确认对系统功能、操作界面、处理逻辑、数据库、代码体系等进行详细设计开发组对详细设计方案审核确认编写程序、单元测试系统管理(设置,备份还原)操作人员管理及权限管理编程、单元测试安全认证电子印章规章制度管理业务整合(初步)业务整合(深入)8集成测试系统集成测试、系统测试,编程与测试可以交叉进行到用户现场安装调试开发好的系 9 安装调试统,并与用户一起试走业务流程,对系统进行功能确认测试10系统初始化将系统初始化;准备业务基础数据并录入系统;11 用户培训对用户操作人员、系统管理人员进行详细培训12项目跟踪与总结系统 bug 控制,操作指导合计阶段评估验证XXXXXXX 有限公司 APQP 全套表单设计评审报告产品名称:研制单位:产品负责人:拟制日期:XXXXXXX 有限公司 APQP 全套表单设计评审申请表部门评审项目名称评审日期设计所 XXXxx 年 xx 月 xx 日产品研发工程师产品内部代号评审地点技术中心三楼会议室一、建议参加评审单位及人员设计所:模具中心:工艺技术部:技术管理部:品质中心:检测中心:企划部:车载事业部:营销中心:物流部:财务部:设备部:其它:二、申请评审内容三、室主任审批意见四、总工程师审批意见XXXXXXX 有限公司 APQP 全套表单提供评审的文件、资料清单序号1 2 3 4 5 6 7 8 9 10文件资料名称产品立项书新品开发计划产品设计任务书初始材料清单初始过程流程图初始特殊特性清单产品三维草图DFMEA 试验计划其它(如:顾客要求)编审人或资料来源营销中心企划部研发工程师研发工程师研发工程师研发工程师研发工程师研发工程师研发工程师备注评审意见汇总及问题解决措施一、评审意见汇总(请研发工程师根据评审意见表上所列各项建议和意见进行汇总,未列入的评审意见视为不采纳)==由于设计评审意见太过随意,此处对其进行汇总,未列入里头的意见视为不采纳XXXXXXX 有限公司 APQP 全套表单二、存在问题及解决措施一览表序号问题内容1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16措施建议要求完成追踪负责人日期结论XXXXXXX 有限公司 APQP 全套表单评审结果1、评审结论:2、研制单位意见:评审组组长:3、主管领导复审决定:主管:签字:年月日年月日年月日XXXXXXX 有限公司 APQP 全套表单评审组名单姓名职务/职称XXX 设计室主任高工XXX 工艺技术部经理高工XXX 模具副主任工程师单位设计所工艺技术部模具中心签名是否有评审意见是否√√√备注:未提交《设计评审意见表》视为“同意该产品的所有设计”XXXXXXX 有限公司 APQP 全套表单附件 1设计评审意见表评审项目名称产品内部代号序号存在问题描述评审日期措施建议评审者/单位:XXXXXXX 有限公司 APQP 全套表单产品开发项目立项书项目名称: (例如:XXXXX) 项目类别: (例如:汽车继电器)XXXXXXX 有限公司 APQP 全套表单项目来源及概况项目名称项目来源申请部门申请人承办部门承办人一、市场调研与分析、顾客输入(公司决策的会议纪要等文件或销售人员市场调查、出差报告可作为附件): 1. 开发背景(基于何种目的):2. 市场需求情况(产品的年预计需求量、主要针对怎样的客户或市场等):3. 特定的客户需求(希望的目标价格、开发进度等):4.市场竞争情况:5.竞争对手样品、样本、安全认证或专利等资料的提供(可作为附件)。

导条开槽尺寸表-概述说明以及解释1.引言1.1 概述概述:导条开槽尺寸表是一份记录导条开槽尺寸的重要文档,它对于生产制造领域具有关键意义。

通过导条开槽尺寸表,我们可以准确记录导条的尺寸信息,包括长度、宽度、深度等参数,为生产过程提供参考依据和控制标准。

导条开槽尺寸表的编制和使用有助于提高生产效率,确保产品质量,降低生产成本。

本文将从导条开槽尺寸表的重要性、内容和使用方法等方面进行详细介绍,希望能为读者提供有益的参考信息。

1.2文章结构文章结构部分应包括对整篇文章的组织和内容进行介绍,让读者了解文章的结构和主要内容。

以下是可能的内容:1.2 文章结构本文将围绕导条开槽尺寸表展开讨论,分为引言、正文和结论三个部分。

在引言部分,首先会对导条开槽尺寸表进行概述,介绍其重要性和作用,然后详细列出文章结构,说明每个部分的内容和目的。

接下来是正文部分,将详细探讨导条开槽尺寸表的重要性、内容和使用方法。

通过对导条开槽尺寸表的解读,读者可以更加深入地了解其在实际应用中的价值和作用。

最后是结论部分,对全文进行总结,强调导条开槽尺寸表的重要性,展望其未来发展,并对读者提出建议或鼓励。

通过本文的阐述和总结,读者能够全面了解导条开槽尺寸表的意义和用途,为实际工作提供参考和指导。

1.3 目的导条开槽尺寸表的目的是为了规范化和标准化导条的开槽尺寸,以确保导条的准确性和可靠性。

通过使用导条开槽尺寸表,可以帮助生产厂家和用户准确了解导条的尺寸要求,从而确保导条的安装和使用符合标准。

此外,导条开槽尺寸表的目的还在于促进导条行业的发展和提升整体生产水平。

通过制定统一的开槽尺寸标准,可以减少因尺寸不一致而导致的生产失败率,提高生产效率和产品质量。

总的来说,导条开槽尺寸表的目的是为了确保导条的准确性、可靠性和一致性,促进导条行业的发展和提升整体生产水平。

通过标准化的尺寸要求,可以降低生产成本,提高产品竞争力,推动行业的持续健康发展。

2.正文2.1 导条开槽尺寸表的重要性在生产和加工领域,导条开槽尺寸表是非常重要的工具。