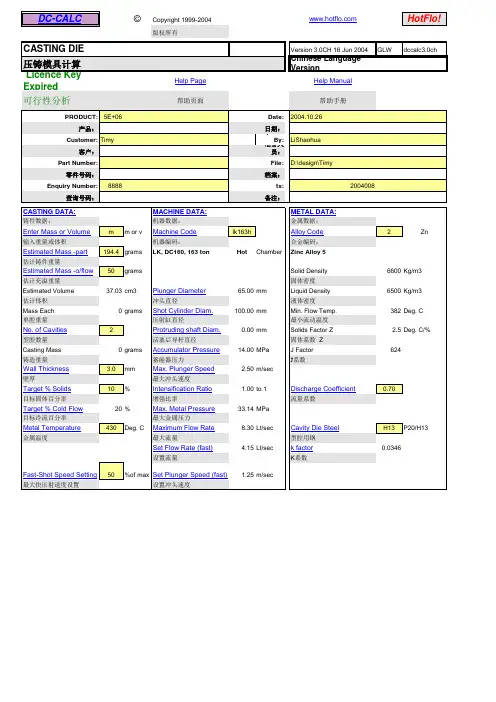

压铸模具设计计算表

- 格式:xls

- 大小:19.00 KB

- 文档页数:1

d = K √Fd :導銷直徑(mm)F :模具分模面上的表面積(mm 2)K :比例係數,一般為0.07~0.09F>200000時,K 取0.07。

F =40000~200000時,K 取0.08 。

F<40000時,K 取0.09。

K=0.07F=150000mm 2√F =387.2983346d=27.11088342mmP =P1cosα+P2sinα=ALp(μcosα-sin α) P :拔模力(kg)P1:抽芯阻力(kg)P2:鑄件冷凝收縮後對型芯的包緊力(kg)A :被鑄件包緊的型芯成形部分斷面周長(mm)L :被鑄件包緊的型芯成形部分之長度(mm) p :單位面積的包緊力。

對鋅合金一般取0.6~0.8kg/mm 2;對鋁合金一般取1~1.2kg/mm 2;對銅合金一般取1.2~1.6kg/mm 2。

μ:壓鑄合金對型芯的摩擦係數,一般取0.2~0.25A=87mm L=61mmp=0.7kg/mm2μ=0.25α=1°cosα0.999847695sinα0.017453293P=863.7463143kgA = P/(n*s)A =頂出銷前端截面積(mm)P =頂出銷承受的總推力(kg )n =頂出銷數量s =鑄件的容許應力(kg/mm 2)。

銅、鋁合金取5kg/mm 2,鋅合金取4kg/mm 2,鎂合金取3kg/mm 2。

P=863.7463143kg n=6pcss=4kg/mm2A=35.98942976mm A=36mm 頂出銷直徑選擇Ø= 6.770275003mmP =P1cosα+P2sinα=ALp(μcosα-sin α) 拔模力公式試算請輸入n 、sA = P/(n*s) 頂出銷直徑公式試算頂出銷是否會發生挫曲頂出銷直徑d = K √F 導銷直徑公式試算請輸入K 、F導銷直徑請輸入A 、L 、α拔模力K =n*E*I/(P*L 2)K :穩定安全係數,鋼取1.5~3n :穩定係數,其值取20.19E :楊氏模數,鋼取2x106(kg/cm 2)I :頂出銷最小截面積處之慣性矩(cm 4),對於圓形截面I =лd 4/64(d =頂出銷直徑)P :頂出銷承受之實際推力(kg)n=20.19E=2000000kg/cm 2d=1cm I=0.049087385cm 4P=863.7463143kg L=15cm L 2=225cmK=10.19923241K=1.5~3直徑核可角銷直徑d =(P*h/(3Cosα21/3d :角銷直徑(mm)h :滑塊端面至受力點的垂直距離(mm)P :拔模力(kg)Q :角銷承受的最大彎曲力(kg)P=863.7463143kg h=40mm α15°cosα0.965925826cosα20.933012702d=23.11066608mm 角銷直徑選擇Ø24mm結論請輸入h ,αd =(P*h/(3Cosα21/3角銷直徑公式試算請輸入d 、lK =n*E*I/(P*L 2) 頂針挫曲公式試算。

压铸工艺参数的计算从持压终了至开模这段时间,根据铸件厚薄、复杂结构选择。

综合压铸过程的压铸工艺参数压力、速度、温度、时间选项择为:铸件壁厚、结构复杂,压力要大,留模时间要长;铸件壁薄、结构复杂,压射速度要快,模具温度要高;留模时间=产品壁厚X产品壁厚A、填充时间填充时间=0.01x产品壁厚x产品壁厚b、依据模具条件的高速速度高速速度=(产品+溢流重量/压室截面积X填充时间X铝液密度C.依据机器能力的高速速度模具临界速度=550X√(浇口截面积²X压射缸截面积XACC压力X10/(压室截面积³(注:只考虑模具的浇口抵抗,充填抵抗时的实打速度d.确认浇口速度浇口速度=压室截面积/浇口截面积X高速速度(一般为40-60m/s例题:产品壁厚:3mm,产品+溢流重量:510g,压室截面积:19.63cm²,浇口截面积:1.04cm²,铝液密度: 2.6g/cm³,ACC压力:14MPa,压射缸截面积:(π/4×112=95cm²。

a.填充时间=0.01×3×3=0.063sb.高速速度=(510/19.63×0.063×2.6=1.59m/sc.模具临界速度=550X√(1.04²×95×14×19/(19.63³=7.58m/sd.浇口速度=(19.63/1.04X1.59=30.01m/s(3快慢速度转换行程对于铝、镁合金来说,各个压射阶段的切换点尤为重要,比如低速在什么时候转入高速,高速什么时候转为增压等,直接影响到产品的表面和内部质量。

转换行程=空打行程-(产品+溢流重量/压室截面积X熔液密度-余料厚度-1cm(一般考虑到行程开关的反应时间,转换行程可以延长1cm例题:产品+溢流重量:510g,压室截面积:19.63 cm²,空打行程:368mm,余料厚度:23mm,铝液密度: 2.6g/cm³转换行程=36.8-(510/19.63X2.6-2.3-1=235mm二、压力参数(1铸造压力铸造压力是获得铸件组织致密和轮廓的主要因素,又是压铸区别于其他铸造方法的主要特征.其大小取决于压铸机的结构及功率。

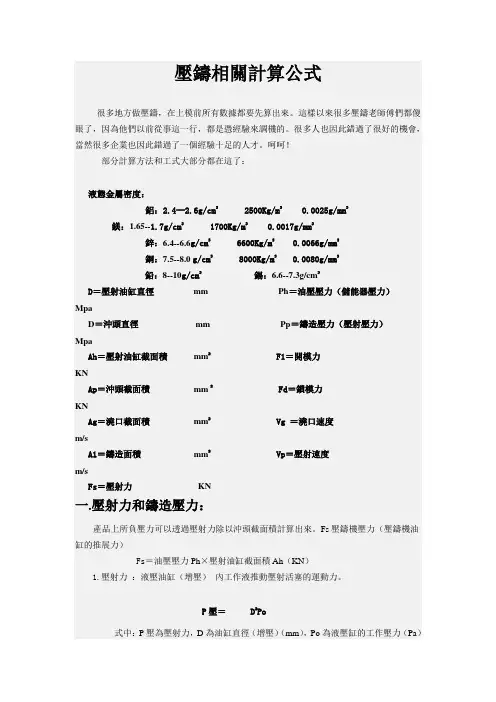

壓鑄相關計算公式很多地方做壓鑄,在上模前所有數據都要先算出來。

這樣以來很多壓鑄老師傅們都傻眼了,因為他們以前從事這一行,都是憑經驗來調機的。

很多人也因此錯過了很好的機會,當然很多企業也因此錯過了一個經驗十足的人才。

呵呵!部分計算方法和工式大部分都在這了:液態金屬密度:鋁:2.4--2.6g/cm3 2500Kg/m3 0.0025g/mm3鎂:1.65--1.7g/cm3 1700Kg/m3 0.0017g/mm3鋅:6.4--6.6g/cm3 6600Kg/m3 0.0066g/mm3銅:7.5--8.0 g/cm3 8000Kg/m3 0.0080g/mm3鉛:8--10g/cm3錫:6.6--7.3g/cm3D=壓射油缸直徑mm Ph=油壓壓力(儲能器壓力)MpaD=沖頭直徑mm Pp=鑄造壓力(壓射壓力)MpaAh=壓射油缸截面積mm2 F1=開模力KNAp=沖頭截面積mm 2 Fd=鎖模力KNAg=澆口截面積mm2 Vg =澆口速度m/sA1=鑄造面積mm2 Vp=壓射速度m/sFs=壓射力KN一.壓射力和鑄造壓力:產品上所負壓力可以透過壓射力除以沖頭截面積計算出來。

Fs壓鑄機壓力(壓鑄機油缸的推展力)Fs=油壓壓力Ph×壓射油缸截面積Ah(KN)1.壓射力:液壓油缸(增壓)內工作液推動壓射活塞的運動力。

P壓= D2Po式中:P壓為壓射力,D為油缸直徑(增壓)(mm),Po為液壓缸的工作壓力(Pa)2. 鑄造力Pp(到產品上的壓力)Pp=油壓壓力Ph×= (KN)3.比壓:填充時的比壓稱壓射比壓,增壓時的比壓稱為增壓比壓P=4P壓/πd2式中:P為壓射比壓(MPa), P壓為壓射力(N),d為沖頭直徑(mm)二.高速壓射速度與澆口速度:流量Q=流速V×截面積A Q=V1A1=V2A2A1沖頭截面積A2澆口截面積、V1壓射速度、V2澆口速度壓射速度Vp×沖頭截面積AP=澆口速度Vg×澆口截面積Ag澆口速度Vg(V2)=壓射速度Vp(V1)×(m/s)壁厚(mm)澆口速度(m/s)-0.846-551.3-1.543-521.7-2.340-492.4-2.837-462.9-3.834-434.6-5.132-406.1-28-35⊙:現在有超高速鑄造,這樣的話,高速壓射速度為4---5m/s澆口速度設計為0---60m/s 三.充填時間:由於速度×面積是流量,所以容積除以流量可以得出實際充填時間,容積就是充填的產品(加上溢流、澆道最好)的體積,可以通過重量除以比重得出。

制件基本参

⑥圆形四侧抽芯

模芯尺寸*基数调整表

抽出机构设置

模框侧面需

局部增加尺

寸

局部增加长度计算方法:

①动模框局部需增加长度=抽出距离+浇排系统增加+滑块座长度-该侧周边宽+安全余量(0~70)。

②计算结果为负值时,不需增加。

③定模锁紧部分两侧宽度与动模一致,

选择参数压铸机吨位、

表(铝、锌、

压铸机参数

模框推荐尺寸

初定滑块座初定滑块尺寸

注:滑块座

长度计算方

法

锁紧面前面

的抽出机

构:滑块座

长度=斜导

柱前面距离

+锁紧面距

离+斜导柱

直径+斜导

柱后距离+

锁紧垫片厚

度+安全余

量。

②斜导柱在

锁紧面后面

的抽出机

构:滑块座

长度=锁紧

前面距离+

锁紧面距离

+锁紧垫片

厚度+斜导

柱前距离+

斜导柱直径

+斜导柱后

距离+安全

余量。

③液压抽芯

器抽出机

构:滑块座

长度=锁紧

前面距离+

锁紧面距离

+锁紧垫片

厚度+连接

头长度+安

全余量。

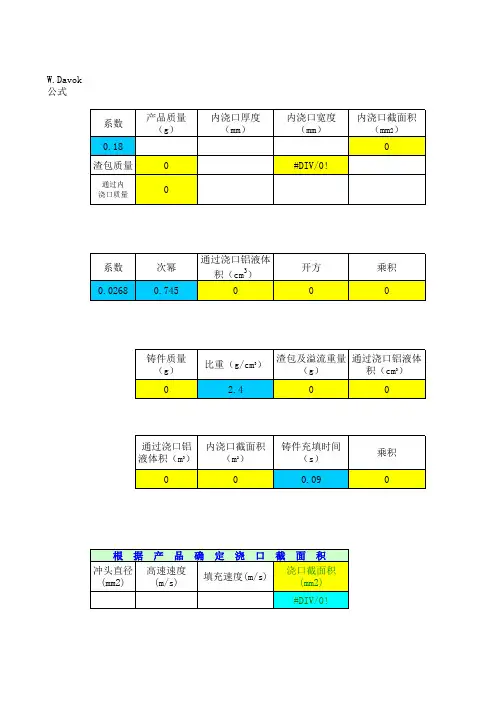

充满度计算表

比例系数

浇注金属比

压铸机压射速度选取表(制件重量≤1㎏)充填速度选取表(镁合金)。