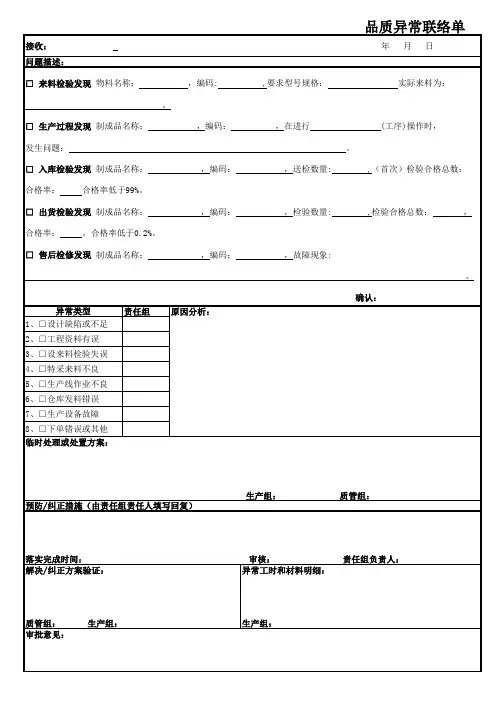

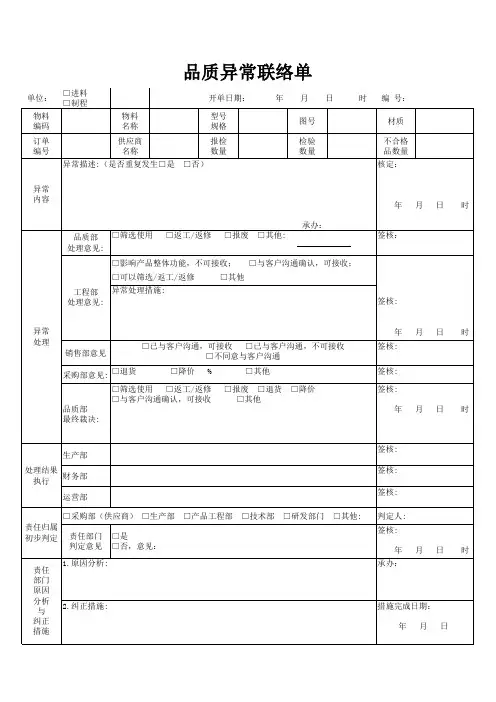

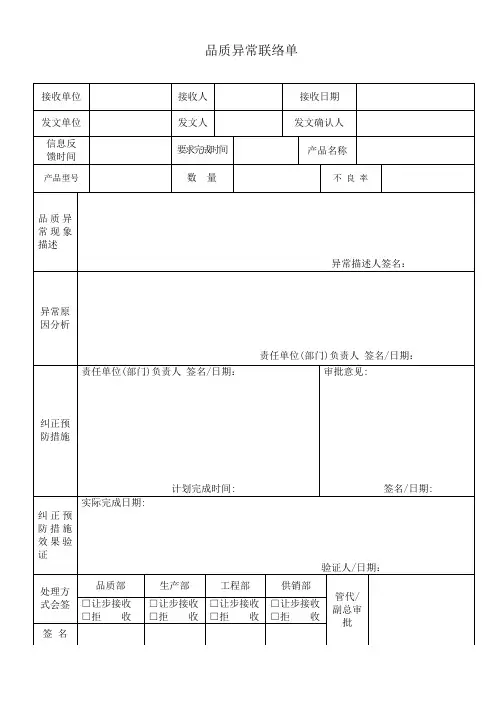

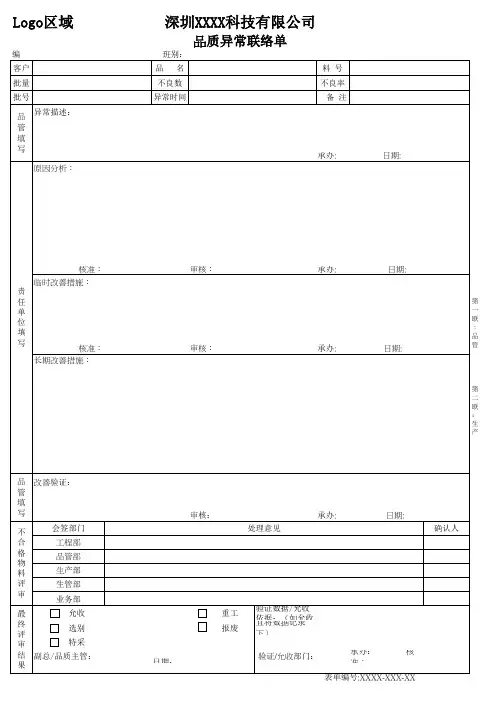

品质异常联络单

- 格式:docx

- 大小:13.57 KB

- 文档页数:3

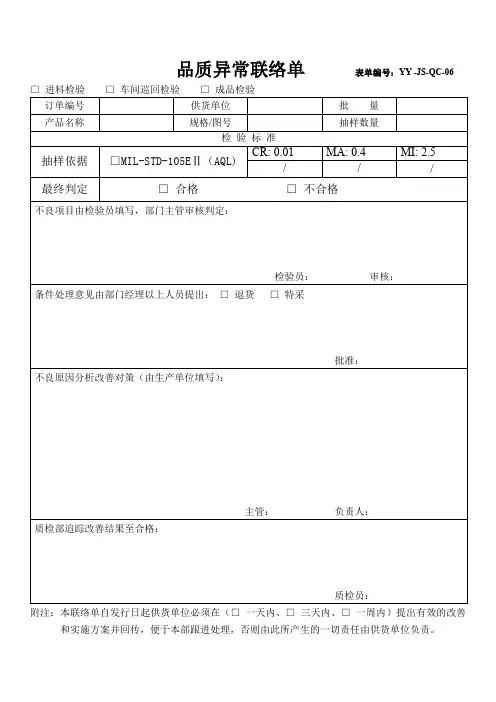

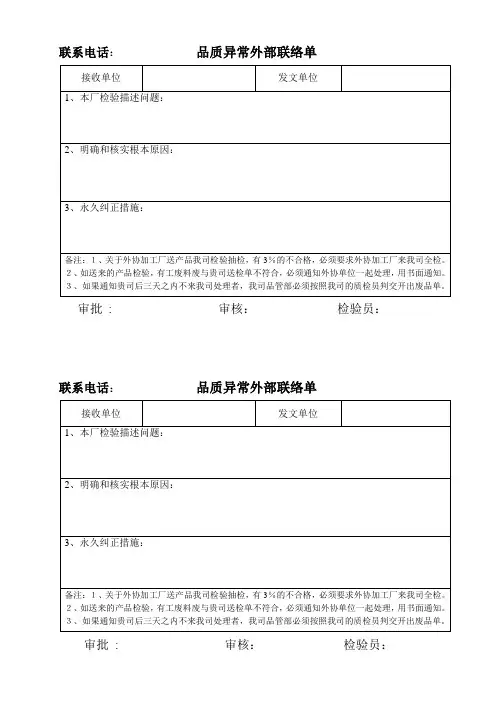

品质异常联络单表单编号:YY -JS-QC-06附注:本联络单自发行日起供货单位必须在(□一天内、□三天内、□一周内)提出有效的改善和实施方案并回传,便于本部跟进处理,否则由此所产生的一切责任由供货单位负责。

抽样说明及注意事项1、定义(GB/T2828.1—2003/ISO 2859—1:1999)计量值抽样计划表之内容。

系统出货时已内含标准值。

即检验水平为一般水平I、II、III三级与宽严程度(减量、正常、加严)对应之批量、抽样数、允收水平、合格数、不合格数之对应关系。

如有特殊要求时,可由负责单位自行设定之。

2、AC是指抽样样本中可允许之最大不良数或缺点数,称为允收数;RE是指拒收数。

AQL:允收水平(Acceptable quality level之简称),指令消费者满意的送验批所含的最大不良率。

换言之,若生产者之产品,其平均不良率小于或等于AQL时,理应判定为合格而允收之。

3、决定检验程度:检验开始时,一律采用正常检验,除非负责单位另有指示。

例如AQL=1%,某批进货数量1000及采用检验水平(II)时,试求其正常检验之抽样计划?由本表查得单次抽样计划为:抽样数量80个,AC=2,RE=3,1000个中抽取80个样本检验,其中含有不良数m,则表示:m <= AC(2个) 允收该批m >= RE(3个)拒收该批4、GB/T2828.1—2003/ISO 2859—1:1999之使用程序可分为下列步骤:①根据买卖双方之约定,选择AQL②决定检验水平③决定批量大小,并根据表A求样本大小之代字④决定适当之抽样计划(单次、双次或多次抽样)⑤决定适当之抽样计划表⑥一般先采用正常检验,再根据转换程序转为减量或加严检验宇煜五金品质部整理2014/6/28产品质量检验日报表表单编号YY-JS-QC-6注:此表由检验员填写并经相关部门审核后,于每天早上八点三十分前提交副总办!。

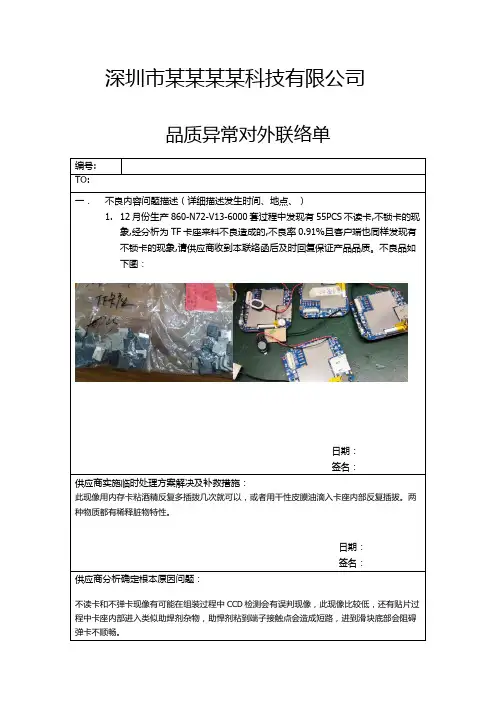

深圳市某某某某科技有限公司品质异常对外联络单编号:TO:一.不良内容问题描述(详细描述发生时间、地点、)1.12月份生产860-N72-V13-6000套过程中发现有55PCS不读卡,不锁卡的现象,经分析为TF卡座来料不良造成的,不良率0.91%且客户端也同样发现有不锁卡的现象,请供应商收到本联络函后及时回复保证产品品质。

不良品如下图:日期:签名:供应商实施临时处理方案解决及补救措施:此现像用内存卡粘酒精反复多插拨几次就可以,或者用干性皮膜油滴入卡座内部反复插拔。

两种物质都有稀释脏物特性。

日期:签名:供应商分析确定根本原因问题:不读卡和不弹卡现像有可能在组装过程中CCD检测会有误判现像,此现像比较低,还有贴片过程中卡座内部进入类似助焊剂杂物,助悍剂粘到端子接触点会造成短路,进到滑块底部会阻碍弹卡不顺畅。

1、复位弹片存在变形现象2、PCB滑块位置发现积累松香结论:以上原因导致弹卡不顺畅或不锁卡现象出现产品说明:1、TF卡座滑块正常2、弹簧正常3、钩针正常4、金手指无沉陷现象、平整度正常日期:签名:请供应商尽快给出具体的解决截止日期及验证可行性方法:在生产过程中检查CCD检测尺寸是否有误差,贴好不良品卡座加入干性皮膜油。

1.做为报告的发起人,有责任和义务及时跟踪自已所发起报告处理进展情况,并对供应商所回复的报告进行客观公正准确性进行评估。

2.做为报告发起人,需对供应商回复内容进行核对,并对问题观点性进行审查。

若发现供应商对问题没有进行正面客观性进行回复,存在避重就轻,忽略正面问题回复,需及时提出并可进行相应的惩罚。

3.供应商收到异常报告要第一时间进行安排处理。

(收到异常报告需要三日内进行回复,问题分析关联到多部门的经协商后可延期)在截止日期没有进行回复的,每延期一日加处罚100元整人民币。

4.供应商要对自已分析结果要做到如实客观性负责,不许把产生问题正面回复模糊化,模梭化。

批准人:审核:报告人:。

品质异常联络单

品质人员的工作职责

1、熟悉所控制范围的工艺流程

2、来料确认

3、按照作业指导书规定进行检验(首检、巡检)

4、作相关的质量记录

5、及时发现反馈生产中的品质异常状况,并督促现场执行改善措施、追踪其改善效果

6、特殊产品的跟踪及质量记录

7、及时提醒现场对各物料及成品明显标识,以免混淆

8、及时纠正作业员的违规操作,督促其按作业指导书作业

9、对转下工序的产品进行质量及标识进行确认

品质异常可能发生的原因

生产现场的品质异常主要指的是在生产过程中发现来料、自制件批量不合格或有批量不合格的趋势。

品质异常的原因通常有:

A. 来料不合格包括上工序、车间的来料不合格

B. 员工操作不规范,不按作业指导书进行、新员工未经培训或未达

到要求就上岗

C. 工装夹具定位不准

D. 设备故障

E. 由于标识不清造成混料

F. 图纸、工艺技术文件错误。

品质异常一般处理流程

1、判断异常的严重程度(要用数据说话)

2、及时反馈品质组长及生产拉长并一起分析异常原因(不良率高时应立即开出停线通知单)

3、查出异常原因后将异常反馈给相关的部门

(1)来料原因反馈上工序改善

(2)人为操作因素反馈生产部改善

(3)机器原因反馈设备部

(4)工艺原因反馈工程部

(5)测量误差反馈计量工程师

(6)原因不明的反馈工程部

4、各相关部门提出改善措施,IPQC督促执行

5、跟踪其改善效果,改善OK,此异常则结案,改善没有效果则继续反馈。