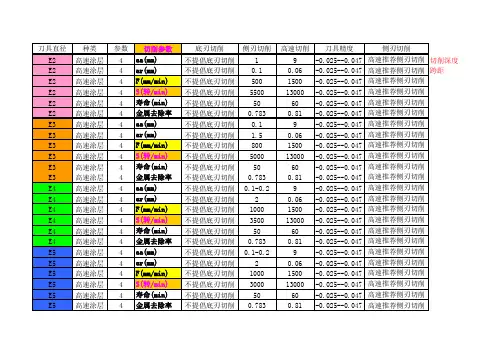

刀具切削参数控制表

- 格式:xls

- 大小:25.00 KB

- 文档页数:3

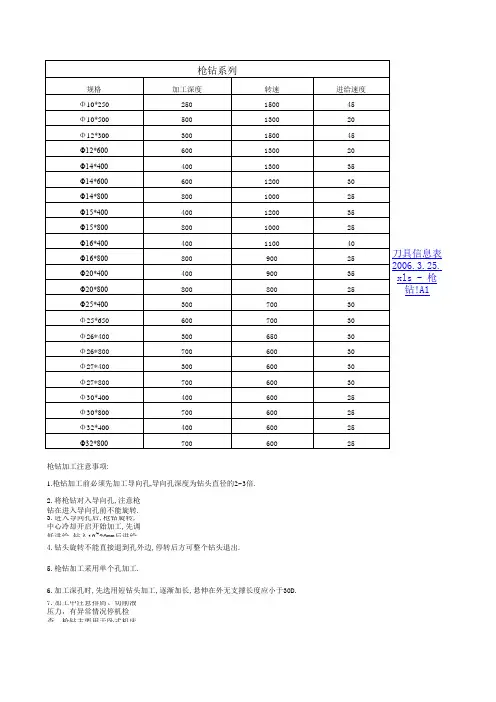

枪钻加工注意事项:

1.枪钻加工前必须先加工导向孔,导向孔深度为钻头直径的2~3倍.

2.将枪钻对入导向孔,注意枪钻在进入导向孔前不能旋转.

3.进入导向孔后,枪钻旋转,中心冷却开启开始加工,先调低进给,钻入10~20mm后进给正常,注意加工声音.

4.钻头旋转不能直接退到孔外边,停转后方可整个钻头退出.

5.枪钻加工采用单个孔加工.

6.加工深孔时,先选用短钻头加工,逐渐加长,悬伸在外无支撑长度应小于30D.

7.加工中注意排屑、切削液压力,有异常情况停机检查,枪钻主要用于卧式机床。

实用标准文档

文案大全

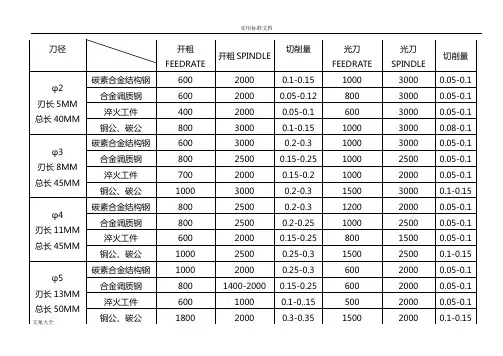

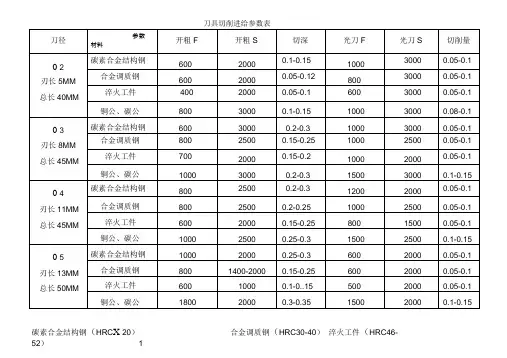

碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 1

参数 材料

文案大全

碳素合金结构钢(HRC <20= 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 2 碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 3

材料

刀具切削进给参数表: 刀具切削进给参数表:

文案大全

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 4 刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 5

文案大全

文案大全

实用标准文档

文案大全

碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 7

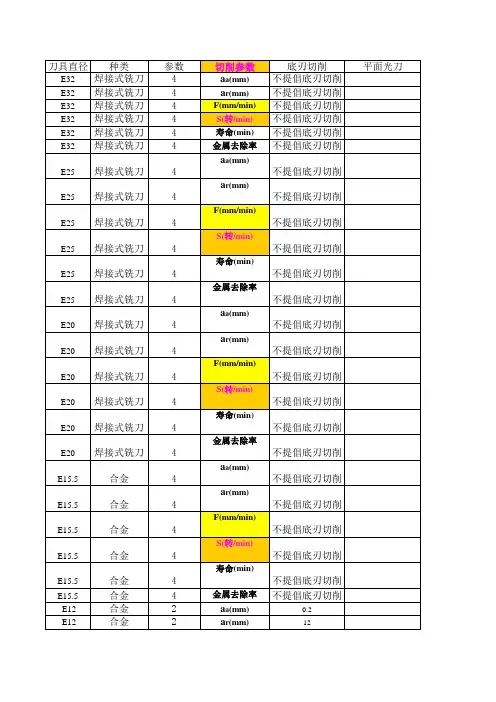

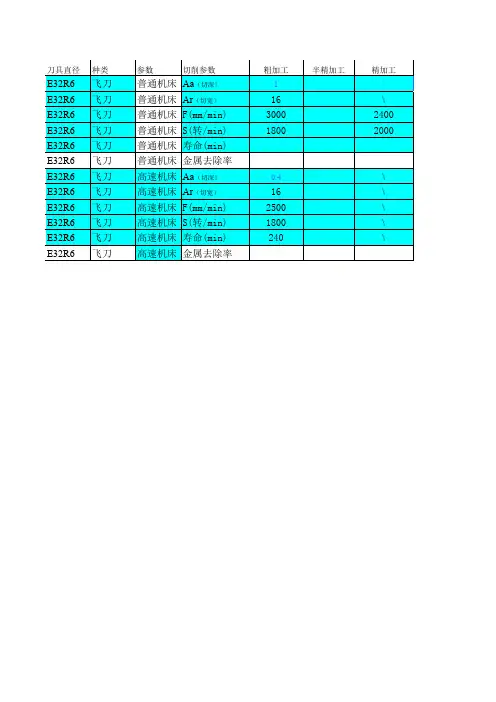

刀具切削进给参数表:

实用标准文档

文案大全

碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 8

刀具切削进给参数表: 刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 9 文案大全

文案大全

文案大全

文案大全

文案大全。

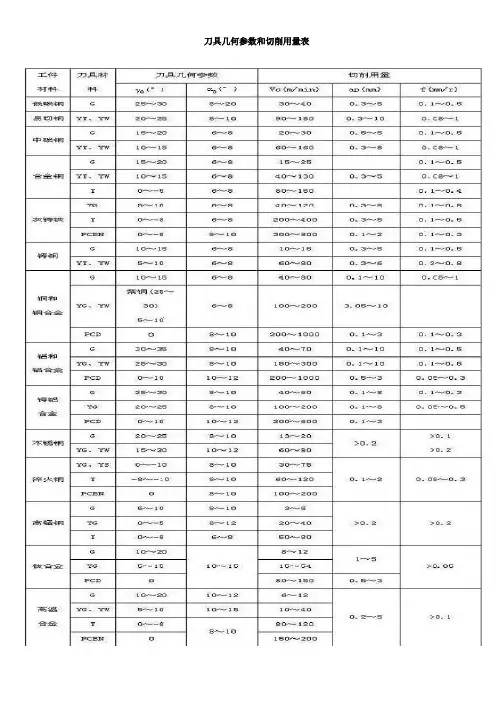

车削时,工件加工表面最大直径处的线速度称为切削速度,以v(m/min)表示。

其计算公式:v=πdn/1000(m/min) 式中:d——工件待加工表面的直径(mm)

n——车床主轴每分钟的转速(r/min)

工件每转一周,车刀所移动的距离,称为进给量,以f(mm/r)表示;车刀每一次切去的金属层的厚度,称为切削深度,以ap(mm)表示。

说明:①刀具材料代号说明

G —高速钢

YT —钨钛钴硬质合金

YG —钨钴类硬质合金

YS —超细硬质合金

YW —通用硬质合金

T —陶瓷

PCD —人造聚晶金刚石复合片

PCBN —立方氮化硼复合片

②参数选择说明

A、粗车时,选用低的切削速度,大的切削深度和进给量。

B、精车时,选用高的切削速度,小的切削深度和进给量。

C、高速钢刀具精车时采用Vc小于10m/min的切削速度以控制积屑瘤产生,降低钢件粗糙度。

D、对铸钢件,粗车应选比较低的切削速度。

E、断续切削时,刀具前角适当减小。

F、刀具材料抗弯强度低,γ0应减小到0~5°。

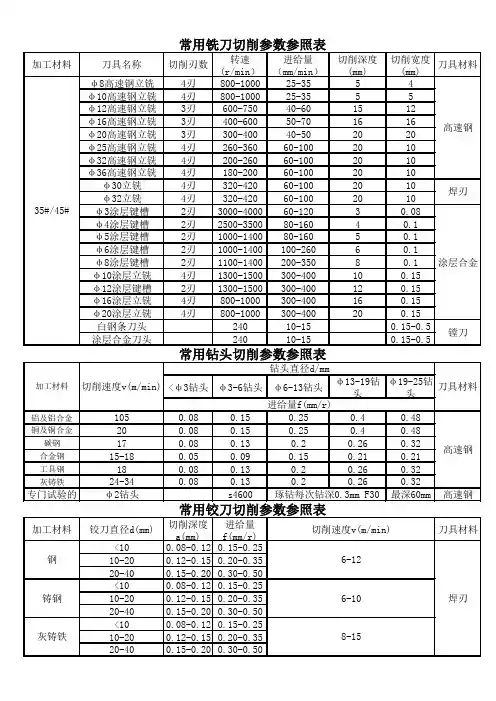

刀具切削参数表刀具切削参数表是机械加工过程中常用的参考资料,用于指导工人进行切削操作。

本文将介绍刀具切削参数表的主要内容及其作用。

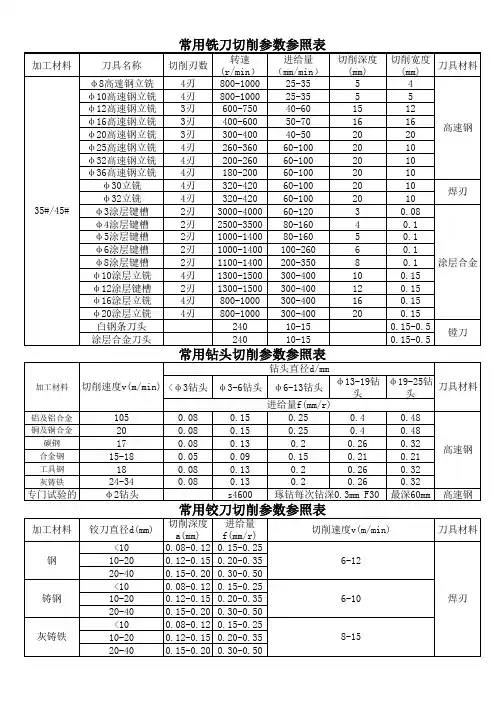

一、刀具切削参数表概述刀具切削参数表是一份包含各种刀具类型、材料、切削速度、进给量、背吃刀量等参数的表格。

这份表格对于机械加工过程中的切削操作具有重要的指导作用。

通过查询刀具切削参数表,操作人员可以了解到不同刀具在不同材料上的最佳切削参数,从而提高生产效率、保证加工质量。

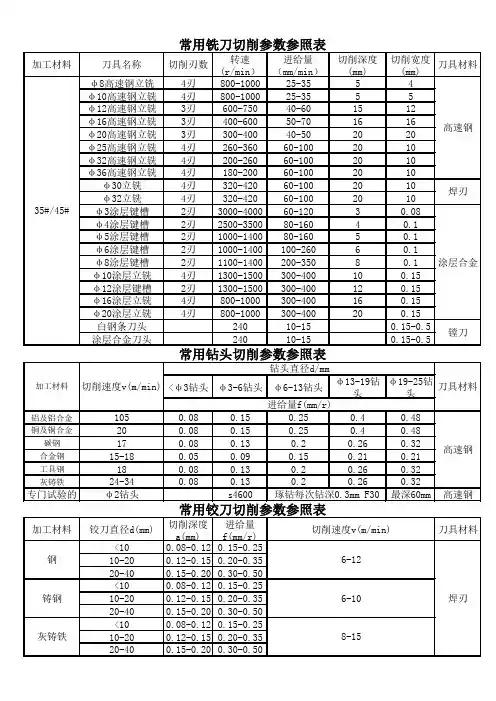

二、刀具切削参数表的主要内容1. 刀具类型与材料刀具切削参数表的第一列通常为刀具的类型与材料。

不同的刀具有不同的用途和适用范围,而不同的材料也需要使用不同类型的刀具进行加工。

因此,选择合适的刀具类型和材料对于提高切削效率和质量至关重要。

2. 切削速度与进给量切削速度是指刀具在单位时间内对工件进行的切削次数,通常以每分钟切削的毫米数(mm/min)来表示。

进给量是指刀具在进给运动方向上相对于工件的移动量,通常以每转进给的毫米数(mm/rev)来表示。

这两项参数直接影响到切削力、切削温度和加工质量。

3. 背吃刀量与侧吃刀量背吃刀量是指刀具在垂直于进给方向上切削工件的深度,通常以毫米(mm)为单位表示。

侧吃刀量是指刀具在平行于进给方向上切削工件的深度,通常以毫米(mm)为单位表示。

这两个参数也是影响切削力、切削温度和加工质量的关键因素。

4. 其他参数除了上述三个主要参数外,刀具切削参数表还可能包含其他相关信息,如刀具的几何参数、冷却方式、切削液类型等。

这些参数也会对切削操作产生一定的影响,需要根据具体情况进行调整。

三、刀具切削参数表的作用1. 提高生产效率通过查询刀具切削参数表,操作人员可以选择最佳的切削参数组合,从而提高切削效率,缩短加工时间,减少工时成本。

此外,合理的切削参数还可以降低刀具的磨损速度,延长刀具的使用寿命,降低维护成本。

2. 保证加工质量合理的切削参数可以保证工件的加工精度和表面质量。

通过查询刀具切削参数表,操作人员可以了解到不同刀具在不同材料上的最佳切削参数,从而根据工件的材质和加工要求选择合适的刀具和参数组合,确保加工质量符合要求。

切削参数表(螺纹刀)

刀具类型:螺纹刀

注意事项:

- 切削速度:根据加工材料选择合适的切削速度,通常在合金

钢为30-60 m/min,不锈钢为20-40 m/min,铸铁为50-100 m/min。

- 主轴转速:根据刀具直径选择合适的主轴转速,主轴转速=切削速度×1000÷(π×刀具直径)。

- 切削深度:根据加工要求和刀具的强度选择合适的切削深度。

- 进给速率:根据加工要求和切削深度选择合适的进给速率。

- 刀具半径:根据要加工的螺纹尺寸选择刀具半径。

- 加工材料:根据加工要求选择合适的材料。

- 切削方向:根据螺纹走向选择合适的切削方向。

- 切槽方向:根据切槽要求选择合适的切槽方向。

- 表面质量要求:根据加工要求选择合适的表面质量要求。

请根据实际情况填写以上参数,并确保操作安全。