工厂速评表格

- 格式:docx

- 大小:22.48 KB

- 文档页数:9

工厂速读法——只要短短30分钟,你就能对一家工厂了如指掌(转载)《ISORC中国国家国际审核员资格认证学习中心资料库推荐资料》作者:尤金•古德森(R.Eugene Goodson)翻译:周亦寒作者简介:尤金•古德森,密歇根大学商学院(University of Michigan Businuss School)运营管理学副教授。

此前,他担任过奥什科什卡车公司的董事长兼首席执行官,并领导过江森自控公司的汽车系统集团。

20世纪70年代,他是美国交通部的首席科学家。

1963年至1981年期间,他在普渡大学(Purdu University)担任机械工程学教授。

前言20世纪80年代,我负责胡佛环球公司(Hoover Universal)的汽车座椅业务,后来江森自控(Johnson Controls)收购了该公司。

当时,有家为丰田汽车(Toyota)供应零部件的日本同行,要求派员参观我们工厂。

我们认为从简短的参观中他们不可能了解到什么,就答应了他们;不过附了个条件,就是要回访他们的工厂。

来访者在我们最好的工厂呆了不到一个小时,也没有做任何记录。

但当我们最后看到他们的参观报告时,却不由大吃一惊。

他们对我们工厂和技术的描述细致入微,甚至对我们销售成本的估算也不失毫厘。

而与此同时,我们的高级管理人员也参观了他们在日本的工厂,却近乎空手而归。

痛定思痛,我决心让我们的管理人员(包括我自己)练就火眼金睛,在参观工厂时,能像日本同行那样明辨其优势和劣势。

“十年练一剑”,终于,我打造出了速读工厂的利器——“工厂速评法”(RPA,Rapid Plant Assessment)。

自1998年以来,此法在对150多家工厂的400多次参观中得到了应用。

它提供的信息影响了从基准比较、竞争对手分析一直到战略收购等一系列的活动和策略。

更重要的是,应用此法后,参观结果不出一天即可得出,而绝大多数评估系统却往往要费尽周折、耗时数周。

举个例子来看看此法威力究竟有多大。

第1篇一、报告概述本报告旨在对XX生产工厂的财务状况进行深入分析,包括收入、成本、利润、现金流等方面,以评估工厂的财务健康度和运营效率。

报告数据基于XX年度的财务报表,结合行业标准和市场情况,对工厂的财务表现进行综合评价。

二、公司背景XX生产工厂成立于XX年,位于XX地区,主要从事XX产品的研发、生产和销售。

公司拥有先进的生产设备和技术,拥有一支专业的研发和生产团队,产品远销国内外市场。

近年来,随着市场需求的不断增长,公司规模逐步扩大,业务范围不断拓展。

三、财务报表分析(一)收入分析1. 收入构成分析XX年度,公司总收入为XX万元,其中,主营业务收入为XX万元,其他业务收入为XX万元。

主营业务收入占比XX%,其他业务收入占比XX%。

主营业务收入中,XX产品收入为XX万元,XX产品收入为XX万元,占比分别为XX%和XX%。

2. 收入增长率分析与上一年度相比,公司总收入增长了XX%,其中,主营业务收入增长了XX%,其他业务收入增长了XX%。

主营业务收入增长主要得益于XX产品的市场拓展和销量提升。

(二)成本分析1. 成本构成分析XX年度,公司总成本为XX万元,其中,生产成本为XX万元,销售费用为XX 万元,管理费用为XX万元,财务费用为XX万元。

生产成本占比XX%,销售费用占比XX%,管理费用占比XX%,财务费用占比XX%。

2. 成本控制分析与上一年度相比,公司总成本下降了XX%,其中,生产成本下降了XX%,销售费用下降了XX%,管理费用下降了XX%,财务费用下降了XX%。

成本下降的主要原因是生产效率提升和费用控制措施的实施。

(三)利润分析1. 利润构成分析XX年度,公司净利润为XX万元,其中,主营业务利润为XX万元,其他业务利润为XX万元。

主营业务利润占比XX%,其他业务利润占比XX%。

2. 利润增长率分析与上一年度相比,公司净利润增长了XX%,其中,主营业务利润增长了XX%,其他业务利润增长了XX%。

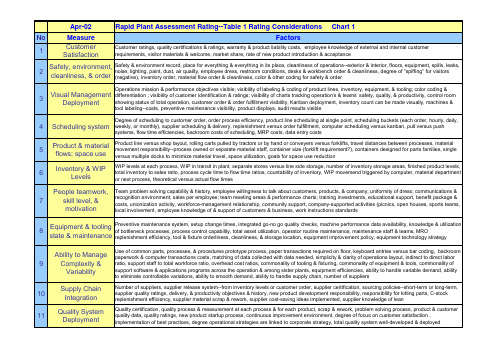

采用11个分类评估工厂的精益程度,“工厂速评问卷”。

包括20个相关是非题,来确定工厂在这11个分类中是否采用了最佳方法。

1、客户满意7、团队合作与激励2、安全、环境、整洁与秩序8、工具设备状况及其维护保养3、直观管理系统9、复杂性与不确定性管理。

4、生产计划系统10、供应链整合5、库存与在制品水平11、质量至上6、空间使用物料移动与生产线流动1、客户满意工人知道谁是他们的客户(包括内部客户和外部客户),工人把客户满意作为自己的首要目标,质量和客户满意度的评分结果醒目地公布出来。

2、安全、环境、整洁与秩序(5S)整洁有序,零部件易于找到,库存易于清点估算,产品移动安全和高效。

工厂空气质量好,噪音低。

库存、工具和流程都有直观的标志系统清楚标明。

3、直观管理系统(目视管理)明确指示方向的视觉工具随处可见。

标志为员工清楚指明了位置和任务,分色标志的生产线或工段、悬挂横幅展示工厂的远景规划、使命宣言、经营目标以及迄今为止的达标情况。

工厂和小组的长、短期目标,内、外部客户的要求。

有各种工作安排工具,如生产计划“看板”醒目张贴的工作要求、工作指令、进料出货质量及废料与返工图表以及维修记录。

生产效率、生产改进措施、出勤、员工休假计划、安全和员工培训等在每个工段张贴展示。

通览当前总体运作情况的整体进度板等。

4、生产计划系统(看板管理)依靠统一的“定速程序”来管理各种生产线及其供应商。

该程序位于生产线尾端,控制着所有上游活动的速度和产量。

每道工序的生产要求都由下道工序的生产要求决定。

使用中央生产计划系统的工厂中,会在流程的某个点上出现过多或过少生产某些部件的情况。

同一生产线操作人员之间的距离应该近到可以随时视觉交流与语言交流,并能看到对方的库存。

5、空间使用、物料移动与生产线流动(一个流)·空间使用率很高。

把腾出新空间定为提高生产效率的目标物料仅移动一次,移动距离尽可能短,移动时物料置于高效率的运输箱中。

标准工时评定方法标准工时是指在标准工作环境下,进行一道加工所需的人工时间。

标准工时=观测时间×评定系数×(1+宽放率)观测时间将每道工序的工作分成若干个工作单元,分别进行计时。

注:重点强调:测时前操作方法应已标准化。

操作方法不同,所消耗的时间也不同。

若操作方法尚未标准化,操作单元的划分及其时间研究将毫无意义。

划分单元时应注意:1、每一个单元应有明确且易辨识的起点和终点。

在工作循环中,一个操作单元中止另一个操作单元开始的瞬间,称为分解点或定时点。

2、人工操作单元与机器单元应分开,时间研究主要是测定人工单元.3、不变单元和可变单元应分开,不变单元是指在各种情况下,其操作时间基本相等的单元,如焊接操作中的手拿焊枪为不变单元。

可变单元是指因加工对象尺寸、大小、重量的不同而变化的单元.在焊接操作中的焊缝所需时间是随焊缝的长短而变化的,故为可变单元。

4、物料搬运时间应与其他单元时间分开。

因为搬运时间受工作场所布置的影响很大,分离出来便于单独研究.测时方法:(1)归零测时法,即在每一个操作单元终了时,使指针回零的方法。

现场记录时,因为要归零,所以费时,且易漏记。

(2)累计测时法,即每次按停显示当时时间,再按则显示累计走时。

(3)连续测时法,在整个过程中,秒表不停的连续走动,直到整个研究结束为止,观测者将每个操作单元的终点时间读出,记录在表格内.研究结束后,将相邻两个操作单元的终点时间相减,即得出操作单元实际的持续时间。

优点是现场记录时,因秒表开动后不再归零,任其连续走动至各单元末记录时间,比较方便,且一直连续计时,能保证所有时间均可记录无遗漏。

缺点是各单元的持续时间必须通过减法求得,处理数据的工作量较大。

评定系数评比时需要将操作者的速度和理想速度作精确的比较,所以必须有具体的数字来表示其快慢,为了达到这个目的,就必须有一个评比的尺度。

评比方法:1、速度评定法,是比较简单的评定方法,它完全根据观测者关于理想速度概念评定工人的工作速度,即将工人工作速度与观测者脑海中已有的标准水平概念进行比较。

竭诚为您提供优质文档/双击可除oee设备综合效率表格篇一:oee设备综合效率三种叫法和计算公式并举例子oee(设备综合效率)是衡量设备综合性时间损失大小的指标,反应设备在负荷时间内有多少时间是有价值的开动时间。

叫法之一:oee=时间开动率×性能开动率×良品率即:(1)〔时间开动率〕:是衡量测定因故障、准备、调整等导致停止损失大小的指标。

时间开动率=(负荷时间—停止时间)/负荷时间*100% (2)〔性能开动率〕:是衡量因空转、小停工及速度降低等导致时间损失大小的指标。

性能开动率=(基准节拍*产量)/开动时间*100%(3)〔良品率〕:是衡量保证充分满足消费者质量要求的指标。

良品率=合格品件数/生产总件数*100%叫法之二:oee=时间利用率*设备性能率*产品合格率=(合格的产品*设计速度)/负荷时间1.时间利用率=(负荷时间-停机损失)/负荷时间*100%=(有效)利用时间/负荷时间2.设备性能率=(生产产品数*设计速度)/利用时间*100%3.质量合格率=(生产产品数-不合格品)/生产产品数*100%其实:设计速度即基本节拍工厂/车间的设备综合效率=(1#设备综合效率*产量+2#设备综合效率*产量+…+n#设备综合效率*产量)÷总产量叫法之三:oee=可使用率x工作表现率x品质率1.可使用率:指实际运转时间与可用时间(负荷时间)之比。

(1)可用时间:指从一天(或一个月)的工作时间中,减去生产计划、计划保养,以及日常管理上必要的的停顿时间后所剩下的时间。

(2)停机时间(停止时间):指因故障、setup、调整、更换模具等所停止的时间。

(3)公式:可使用率=(可用时间-停机时间)/可用时间x100%2.工作表現率包括速度运转率与纯运转率。

(1)速度运转率系指设备原有这能力(包括周期时间、循环数)对实际速度之比;纯运转率指在单位时间内设备有无以一定速度在运转,由此可以求得日报上无法出现的小故障损失。

、工厂速评表格使用原则工厂速评的核心是给工厂参观小组提供两个评估工具――“工厂快速评分表”和“工厂速评问卷”。

前者采用了11 个分类来评估工厂的精益程度,后者则包括了20个相关的是非题,来确定工厂在这11 个分类中是否采用了最佳方法。

参观结束后,小组成员需要将自己观察的结果填入两张表格事实上。

参观时,小组成员应该仔细观察工厂环境的方方面面,要与操作人员和管理人员交谈,并要寻找该工厂坚持采用最佳方法的证据。

另外,在参观时千万不要记笔记,否则注意力会分散,原本可以发现的线索会错漏,与现场员工的交流也会受到影响。

正确的做法是:每个小组成员应负责几个分类,参观结束后所有成员应迅速集合,交流各自的观感,并完成表格的填写。

二、十一大分类第 1 类客户满意最佳工厂的工人知道谁是他们的客户(包括内部客户和外部客户),并把客户满意作为自己的首要目标,除此之外,他们还明白,让来访者体验与众不同的经历、让他们离去时仍啧啧称道,正是自己的责任。

工厂对客户究竟是倾心关怀,还是麻木不仁,通过短短一次参观就能泾渭立见。

在客户至上的工厂里,你会受到热烈欢迎,会有人热情为你介绍工厂布局、员工、客户和产品情况;如果你问某个员工“你手头的产品接下来流向哪儿?” ,而回答是“福特”或“ 6 号线的约翰”,那么,在此评分指标上,给这家工厂的打分就可以高;如果回答是“我把他放进这个桶里,接下来怎么样我不清楚” ,那么,打分就应该低。

(“工厂速评问卷”中问题1、2 和20 与这一评估指标相关)第 2 类安全、环境、整洁与秩序整洁有序的工厂里,零部件易于找到,库存易于清点估算,并且产品移动也是安全和高效的。

这样的工厂管线充足,空气质量好,噪音低。

库存、工具和流程都有直观的标志系统清楚标明。

一家工厂在这些方面究竟做得有多好,只需略作浏览便可一目了然。

所有零部件都应受到同等重视。

许多公司殚精竭虑将贵重部件安排得井井有条,对标签、紧固件等低值部件却常常掉以轻心。

这种习惯有时代价非常高昂。

事实上,江森自控公司生产汽车座椅时,我们从未遗失过一张靠背或一块坐垫,可是,将倾斜装置与靠背坐垫联系起来的罗栓却经常遗漏缺失。

我们不可能交付给客户缺少罗栓的座椅,因此,小小一颗罗栓,其价值其实与贵重部件难分伯仲。

(参见“工厂快速评估问卷”中的问题3〜5和20)第3类直观管理系统提供直观线索,明确指示方向的视觉工具在运行良好的工厂随处可见。

这些标志为员工清楚指明了位置和任务,极大提高了生产效率。

参观时,应注意寻找各种工作安排工具,如生产计划“看板” (kanban)、分色标志的生产线或工段、醒目张贴的工作要求、质量产出图表以及维修记录。

反映工厂良好的直观管理的其他标志还包括:公布小组成员名单、生产改进措施以及休假计划等信息的布告栏,可以通览当前总体运作情况的中央控制室或整体进度板等。

通常,化工及其他加工行业的工厂直观管理程度相当高,但并非各种标志层出不穷、杂乱无章;即便是一些规模最大的工厂也倾向于将产品流动、工厂布局和其他重要信息一并集中显示。

(参见问卷中问题2、4、6〜10和20)以下三个分类相互关联,根据显而易见的直观线索就能对一家工厂的这三个方面的表现迅速打分。

第 4 类生产计划系统最佳工厂依靠一个统一的“定速程序” (pacing process)来管理各种生产线及其供应商。

该程序常常位于生产线尾端,它控制着所有上游活动的速度和产量,很像领跑车在赛道上设定并控制着所有赛车的速度。

每道工序的生产要求都由下道工序的生产要求决定。

这就有效地控制了库存,提高了质量,缩短了停工时间,因为生产线再也不停工待料了。

相比之下,在使用中央生产计划系统的工厂中,则会在流程的某个点上出现过多或过少生产某些部件的情况。

这是因为给每条生产线发布指令的是中央电脑,而不是实际使用该部件的生产线。

在参观前苏联的一家拖拉机厂时,我目睹了极端中央生产计划固有的许多弊端。

该工厂按照中央生产计划兢兢业业生产着拖拉机,但是引擎厂交付的引擎数量一直不足,最后,他们只好将那些没有“心脏”的拖拉机拖出,停到了露天。

我数了一下,那些了无生气的拖拉机足足相当于6 个月的产量,它们都在露天悄无声息,翘首以待最后的、也是最最重要的部件。

通过询问工人或者观察库存水平,可以知道一家工厂是如何实施生产计划的。

如果库存在某个工段出现了积压,那么,各生产计划系统极有可能是“各扫自家门前雪” ;或者,如果生产计划是由中央制造物料规划系统( central MRP system)做出的,生产线上则随处可见电脑屏幕或者堆积如山的工作任务单。

此外,还应保留同一生产线操作人员之间的视觉交流与语言交流。

他们之间的距离应该近到可以随时交谈,并能看到对方的库存。

操作人员根据看到的实际情况可以暂不理会中央生产计划,而便宜行事。

例如,当看到下道工序库存出现积压,他们可以放缓生产速度。

(参见问卷中11 和20) 第5 类空间使用、物料移动与生产线流动最佳工厂的空间使用率很高。

理想状态是:物料仅移动一次,移动距离尽可能短,移动时物料置于高效率的运输箱中。

生产物料应沿生产线存放,而不是在几个库存区分隔储藏。

工具和工艺装置拜访应尽量靠近机器。

工厂布局应保证产品流动持续顺畅,而不是围绕特定种类的机器分成不同的“车间” ,一个个块状分隔。

20世纪90年代中期,我第一次参观了总部位于奥地利的卢森宝亚国际有限公司(Rosenbauer),该公司是欧洲最大的消防车辆和设备生产商之一。

我给该公司打的分数很高,只是水泵和车辆组装除外,因为该公司仍在传统的“单元” 中组装水泵和车辆。

两年后我再次参观该公司时,它的水泵和车辆组装已经实现了精益生产。

另据公司管理人员报告,生产效率和产品质量都有所提高。

了解工厂空间使用情况的一个简介方法是数一下铲车数量。

铲车通道占地大,操作成本高,会加重污染,还会鼓励不必要的物料移动。

最佳工厂里,物料如需短距离移动,员工会使用手推车;如果太重推不动,他们则会将手推车连接起来,用小电动牵引车拖动。

在任何工厂里,空间都是宝贵的必需品。

有些工厂把腾出新的空间定为提高生产效率的目标。

我们有位厂长甚至将这一概念提升到了艺术的高度,他经常腾出生产空间,然后将地板擦得锃亮,并用栏杆围起这块空间,然后向销售部门提出挑战,要求他们开发新的业务,使腾出的空间再次得到利用。

(参见问卷中问题7、12、13 和20)第 6 类库存与在制品水平内部运作常常所需库存很少,因此,可见零部件数量是衡量工厂精益生产水平的很好标准。

看一看生产线,数一数每个工段的库存,你就能快速了解工厂的库存水平。

例如,如果生产线每分钟生产 1 件产品,你就知道每小时的产量是60 个。

如果你发现某工段旁堆着约500 件这种产品,你就知道静静躺在那儿的是8 小时的产量。

大多数情况下,一个工段每次需要的库存不应超过几分钟的产量。

每个零部件应该直接送到下道工序,迅速投入使用。

(参见问卷中7、11 和20)第7 类团队合作和激励最佳工厂里,员工时刻牢记生产效率和质量目标,他们谙熟本职工作,乐意与客户、来访者分享自己的知识。

只消在工厂里扫视一下,士气高昂的员工与乖戾邋遢、漠不关心的员工便一目了然;甚至与操作员稍作交谈,所得到的信息也颇为可观。

参观时要看看工厂是否将安全与环保措施以及质量与生产效率改进捷报贴在醒目的地方;有时公司垒球队的照片、慈善捐款情况公告也能说明问题。

另外,不妨找找与项目攻关和员工授权相关的布告或图表。

这些都是团队合作的明显标志。

如果找不到这些标志,那么很可能该工厂对团队合作紧紧是“叶公好龙” 。

不过,也可以在参观时向管理人员和工厂员工提些相关的问题,作为观察的补充。

(参见问卷中问题6、9、14、15 和20)第8 类工具设备状况极其维护保养在最佳工厂里,设备整洁而且保养良好。

采购日期与成本醒目地印在机器一侧,保养记录张贴公布。

这些细节保证了工人能充分了解机器,并能制定预防性保养计划。

但也许更为重要的是,通过公开成本、公开保养记录,公司向员工表明:1、管理层关注产品;2、为确保工厂运行顺畅,公司已作出了很多投入;3 管理层关心员工工作。

所有这些都是保持员工高昂士气的重要因素。

此外,通过向车间员工询问运转情况,也能了解到许多信息。

一次,我的学生去参观一家汽车公司新引进的一条生产线。

其中有位学生问一名工人他的工段运转情况如何。

“很好啊”,那位工人指着一台关键的检测器回答道。

但实际上,这台检测器却因时好时坏,不能保证精确度而无法自动监测元件,需要进行人工检测。

这样,公司的一项重要技术投资却因人工检测造成了人工和时间成本上升,从而达不到预期的收益。

这位学生问的只是一个简单的问题,发现的却是浪费的根源。

可以向员工提出的另一个问题是:操作人员和产品开发人员是否参与了工具设备的采购。

因为,车间一线工人和其他直接参与产品开发和生产的人员最清楚新设备的优缺点,也最了解生产线的实际需求。

最后,应该亲自查看一下设备。

机器不一定要新,但如果一台新置的机器污秽不堪、疏于修理,就表明该工厂预防性保养工作做得很差。

相反,如果一台机器尽管购买已有时日,但看上去仍光亮如新,怎说明该工厂对自己的投资呵护倍至。

实事上,只要观察方法正确,许多问题轻而易举即可发现。

(参见问卷中问题16 和20 )第9 类复杂性与不确定性管理这一分类评估的是工厂在管理、控制和降低本行业面临的复杂性和不确定性方面的水平。

在参观结束前评判工厂在此分类的表现确属不易,但是,何不重点关注某些指标?例如,许多公司都要收集处理成千上万的数据,其量之大,远超所需。

如果观察到有许多人在手工录入数据,且用于输入数据的键盘数量众多,那么,该公司在复杂性和不确定性处理方面的工作做得实在不敢恭维,而如果数据收集也由人工完成,则糟糕尤甚。

此外,精益工厂产品流动迅速,库存维持在最低水平,因此,工人需熟悉的零部件数量有限。

最佳工厂能用同类零部件生产不同的产品。

有些公司(如丰田汽车和戴尔电脑)甚至设计出帮助操作人员从众多零部件中挑出正确部件的系统,从而将复杂性处理融进了生产流程。

比方说,如果工人拿错了气门,可能就会隔断感应器发出的电子光束,因而使红灯亮起来,并发出声音警报。

可以问一下工人他们厂里是否安装了这类系统。

(见问卷问题8、17 和20)第10 类供应链整合最佳工厂仅与数量有限的几家供应商紧密合作,这些供应商竭诚配合支持最佳工厂,因此最佳工厂成本低而质量高。

只要看看工厂进料箱上的标签,就能大致估算出它有多少家供应商。

注意:进料箱上印有哪些供应商的名字?进料箱是否为运进工厂的定制部件专门设计?箱外有没有贴上专门的标签?如果一家工厂同时向多家供应商采购同样的或同类的部件,那么供应商直接参与工厂产品开对于工厂来说,一个最佳方法就是根据可装运的制成品向供应商付款;一旦产品下线,付款便自动完成。