第四章-第一讲-玻璃包装容器性能测试

- 格式:pptx

- 大小:4.96 MB

- 文档页数:40

包装测试技术教材

包装测试技术是一门研究包装材料、包装容器和包装件性能测试与分析的科学技术。

包装测试技术在优化包装设计、提高包装质量以及提高企业经济效益方面都具有十分重要的意义。

以下是一份可能的包装测试技术教材目录:

第一章:绪论

第二章:包装材料性能测试

第三章:包装容器性能测试

第四章:缓冲包装材料性能测试

第五章:运输包装件性能测试

第六章:包装试验研制法

在每个章节中,可以包含以下内容:

1. 包装材料的定量、厚度、白度等一般性能测试。

2. 薄膜的外观质量、宽度、厚度、拉伸性能、表面张力、摩擦系数、热封性、镀铝层厚度及附着力、热收缩率等质量检测。

3. 纸张的厚度、定量、含水量、尘埃度、平滑度、耐撕裂度、白度、抗张强度、耐破度等性能检测。

4. 铝箔的常规检测。

此外,每个章节还可以介绍相关的理论、方法和测试仪器,以及在实际应用中的注意事项和案例分析。

这样的教材既可供大专院校包装工程专业包装测试技术课程作教材使用,也可供从事包装、食品、轻工、外贸的科研人员、设计人员、质量检测人员及高等院校其他相关专业的师生参考。

玻璃容器品质检验流程及耐压性评价玻璃容器是广泛应用于食品、饮料、药品、化妆品等行业的常见包装材料之一。

为了确保玻璃容器的质量和安全性,进行品质检验是不可或缺的环节。

本文将介绍玻璃容器品质检验的流程,并详细说明耐压性评价的方法。

玻璃容器品质检验的流程可以分为以下几个步骤:1.外观检验:首先对玻璃容器的外观进行检验,包括检查容器表面是否有明显的划痕、气泡、凸凹等缺陷。

同时,也要检查容器的形状和尺寸是否符合规定的标准。

2.容器密封性检验:将玻璃容器盖好,并倒置一段时间,观察是否有漏液现象。

密封性检验可以通过浸水试验或真空试验来进行。

3.耐热性检验:将玻璃容器放入高温环境中,观察其是否能够承受住高温。

这一步的主要目的是确定容器是否能够在热灌装和高温存储条件下不破裂。

4.耐寒性检验:将玻璃容器放入低温环境中,观察其是否出现破裂或变形等现象。

这一步的目的是确定容器是否能够在冷冻或低温贮存条件下不破裂。

5.耐压性评价:耐压性是一个重要的性能指标,特别是对于玻璃容器来说。

耐压性评价可以通过以下步骤进行:a.将内部装满适量的液体,然后将容器倒置,放入压力机中。

b.逐渐增加压力,直到容器破裂为止。

记录容器破裂时的压力值。

c.重复上述步骤,对多个样品进行测试,计算平均耐压值。

d.根据产品的使用要求,与标准值进行对比,判断容器的耐压性是否合格。

耐压性评价是玻璃容器品质检验中的一个重要环节。

通过测试容器的耐压性,可以判断容器在运输、储存和使用过程中是否能够承受外部压力的影响,以保证产品的安全性和质量。

需要注意的是,在进行品质检验时,应根据产品的使用要求和相关的标准要求,确定相应的检验方法和检验参数。

同时,也要确保检验设备的准确性和可靠性,以保证检验结果的有效性。

综上所述,玻璃容器品质检验流程包括外观检验、容器密封性检验、耐热性检验、耐寒性检验和耐压性评价。

通过严格的品质检验,可以确保玻璃容器的质量和安全性,提高产品的竞争力。

包装容器材料质量检验流程与标准包装容器材料质量检验流程与标准随着包装行业的发展,包装容器的材料质量成为了保障包装产品质量和安全性的关键因素。

对于包装容器材料的质量检验,不仅需要制定相应的流程,还需要明确相应的标准,以确保所生产的包装容器符合相关质量要求。

一、包装容器材料质量检验流程1. 材料采购:根据需要生产的包装容器的要求,选择合适的原材料供应商,并与供应商签订相应的合作协议。

合作协议中应明确原材料的质量要求和进货标准。

2. 材料接收检验:原材料送达后,由专门的质检部门进行接收检验。

检验内容包括外观检查、尺寸测量、物理性能测试等。

同时,还应抽取一定数量的样品进行化学成分分析。

3. 材料分类存储:检验合格的原材料根据其特性进行分类存储,避免不同性质的材料混淆。

4. 料仓清洁:在使用原材料之前,需要对料仓进行清洁,确保不会出现杂质污染。

5. 生产过程控制:在包装容器的生产过程中,需要进行全程监控和控制。

包括在生产过程中进行抽样检验、严格控制生产温度、压力等参数。

6. 成品检验:制成的包装容器需进行全面的成品检验。

检验内容包括外观检查、尺寸测量、物理性能测试等。

7. 包装环境控制:包装容器在包装过程中,需要确保生产环境的无菌和干净。

同时,还要对包装容器的封口进行质量检查。

8. 包装容器存储与运输:包装容器在存储和运输过程中,需要防止受到外部物理或化学因素的损伤。

必要时,可以进行随机抽样检验。

9. 定期检验和监控:对于包装容器的材料质量,需要进行定期检验和监控,以确保质量的稳定性。

检验内容可以根据实际情况进行调整。

二、包装容器材料质量检验标准1. 外观检查:包装容器的外观不能出现明显的破损、污染、变形等情况。

2. 尺寸测量:包装容器的尺寸应符合设计要求,不得出现明显偏差。

3. 物理性能测试:包装容器的物理性能测试包括但不限于抗压强度、抗冲击性能、耐高温、耐低温等指标。

具体指标可根据实际情况进行调整。

4. 化学成分分析:包装容器的化学成分应符合相关标准,不得含有对人体有害的有毒物质。

第4章包装容器性能测试包装容器是在流通过程中贮存与保护商品的重要形式,如玻璃包装容器、塑料包装容器、金属包装容器和软包装容器等,它们对商品的安全运输发挥着积极作用。

本章主要介绍玻璃包装容器、塑料包装容器、金属包装容器、钙塑瓦楞箱和软包装袋的性能测试。

4.1 一般包装用玻璃容器性能测试采用玻璃容器包装食品、药品、饮料及酒类以及其它易腐蚀物品,与塑料、马口铁以及复合材料制成的包装容器相比,具有化学性能稳定好、阻隔性高、透明美观、硬度高、不易污染、长期使用材质变化小等优点。

但是,玻璃容器质量较大,耐冲击性差,容易破损。

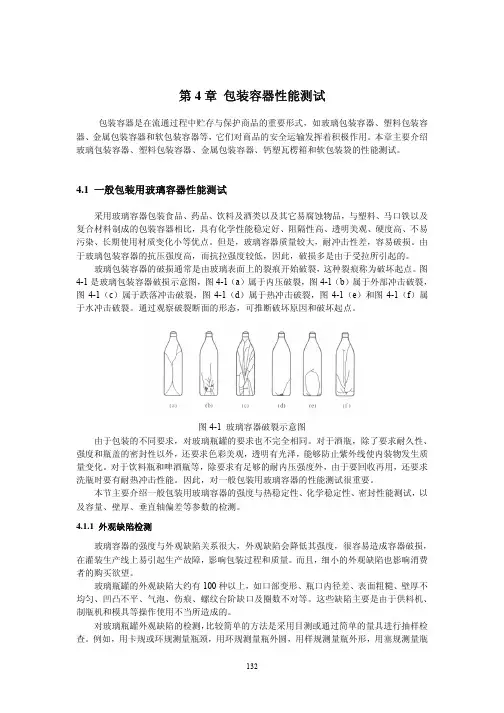

由于玻璃包装容器的抗压强度高,而抗拉强度较低,因此,破损多是由于受拉所引起的。

玻璃包装容器的破损通常是由玻璃表面上的裂痕开始破裂,这种裂痕称为破坏起点。

图4-1是玻璃包装容器破损示意图,图4-1(a)属于内压破裂,图4-1(b)属于外部冲击破裂,图4-1(c)属于跌落冲击破裂,图4-1(d)属于热冲击破裂,图4-1(e)和图4-1(f)属于水冲击破裂。

通过观察破裂断面的形态,可推断破坏原因和破坏起点。

图4-1 玻璃容器破裂示意图由于包装的不同要求,对玻璃瓶罐的要求也不完全相同。

对于酒瓶,除了要求耐久性、强度和瓶盖的密封性以外,还要求色彩美观,透明有光泽,能够防止紫外线使内装物发生质量变化。

对于饮料瓶和啤酒瓶等,除要求有足够的耐内压强度外,由于要回收再用,还要求洗瓶时要有耐热冲击性能。

因此,对一般包装用玻璃容器的性能测试很重要。

本节主要介绍一般包装用玻璃容器的强度与热稳定性、化学稳定性、密封性能测试,以及容量、壁厚、垂直轴偏差等参数的检测。

4.1.1 外观缺陷检测玻璃容器的强度与外观缺陷关系很大,外观缺陷会降低其强度,很容易造成容器破损,在灌装生产线上易引起生产故障,影响包装过程和质量。

而且,细小的外观缺陷也影响消费者的购买欲望。

玻璃瓶罐的外观缺陷大约有100种以上,如口部变形、瓶口内径差、表面粗糙、壁厚不均匀、凹凸不平、气泡、伤痕、螺纹台阶缺口及圈数不对等。

包装瓶的测试标准主要包括以下几个方面:

1. 密封性测试:包装瓶的密封性是保证产品安全和延长保质期的重要因素。

需要进行压力测试、负压测试和泡水测试等,以确保瓶口、瓶身和瓶盖等部位不漏气、不渗水。

2. 强度测试:包装瓶需要具有一定的机械强度,能够承受运输过程中的颠簸、碰撞和振动等外力作用。

需要进行落球冲击测试、抗压测试和抗扭测试等,以确保瓶子不易破碎或变形。

3. 热稳定性测试:某些产品需要在特定温度下保存或运输,因此包装瓶需要具有一定的热稳定性,能够承受高温或低温环境。

需要进行高温测试、低温测试和温度循环测试等。

4. 耐候性测试:包装瓶需要能够承受自然环境中的阳光、紫外线、风雨等气候因素,保持其物理性能和外观质量。

需要进行阳光曝晒测试、气候模拟测试等。

5. 环保性测试:包装瓶需要符合相关环保法规和标准,如无毒无害、可回收利用等。

需要进行成分检测、可回收性检测等。

6. 外观质量测试:包装瓶的外观质量是影响消费者购买意愿的重要因素。

需要进行尺寸检测、表面光滑度检测、颜色一致性检测等,以确保瓶子外观美观、符合设计要求。

综上所述,包装瓶的测试标准需要根据具体的产品特性和市场需求进行制定,以确保产品的安全、质量和环保性能。