新型水导轴承在水电站中的应用

- 格式:docx

- 大小:9.32 KB

- 文档页数:7

水电站供、排水和油系统第一节供水系统的分类和作用一、概述:水电站的供水系统包括技术供水、消防供水及生活供水。

消防供水作用是主厂房、发电机、变压器、油库等处的灭火.生活供水主要为正常生活用水提供水源,如饮用、厕所用水。

二、技术供水的主要作用1.冷却:主要有发电机的推力轴承、导轴承、空气冷却器、水轮机导轴承、主变压器的冷却.(1)推力轴承及导轴承油冷却:机组运行时轴承处产生的机械摩擦损失,以热能形式聚集在轴承中。

由于轴承是浸在透平油中的,油温升高将影响轴承寿命及机组安全,并加速油的劣化.因此,将冷却器浸在油槽内,通过冷却器内的冷水将热量带走,达到将油加以冷却并带走热量的目的.(2)变压器油的冷却:一些水电厂主变压器采用外部水冷式(即强迫油循环水冷式),是利用油泵将变压器油箱内的油送至通入冷却水的油冷却器进行冷却,为防止冷却水进入变压器油中,应使冷却器中的油压大于水压。

(3)发电机冷却:发电机运行时产生电磁损失及机械损失,这些损失转化为热量,影响发电机出力,甚至发生事故,需要及时进行冷却将热量散发出去.大型水轮发电机采用全封闭双闭路自循环空气冷却,利用发电机转子上装设的风扇,强迫空气通过转子线圈,并经定子的通风沟排出.吸收了热量的热空气再经设置在发电机定子外围的空气冷却器,将热量传给冷却器中的冷却水并带走,然后冷空气又重新进入发电机内循环工作,保持定子线圈、转子线圈温度在正常范围,一些小容量的发电机(汉坪咀水电站)转子上没有装设的风扇,但装设上、下挡风板,使冷、热风在密闭的空间内进行交换,热量由空气冷却器带走。

2.润滑:如深井泵橡胶瓦导轴承。

深井泵采用橡胶导轴承,用清洁水来润滑,以防止橡胶导轴承与泵轴形成干摩擦引起磨损甚至烧坏橡胶导轴承。

3.操作:如射流泵工作.4.密封:水轮机的主轴密封包括工作密封和检修密封。

工作密封采用引进一定压力的清洁水源到密封面,保持密封面的稳定接触以封水,同时形成液膜润滑,避免密封胶皮干摩擦引起的磨损.检修密封采用空气围带内通入低压风而使围带膨胀,从四周贴紧旋转部件圆柱面,达到封水的目的.第二节技术供水组成及其供水方式一、技术供水系统的组成技术供水系统由水源(包括取水和水处理设备)、管网、用水设备以及测量控制元件组成。

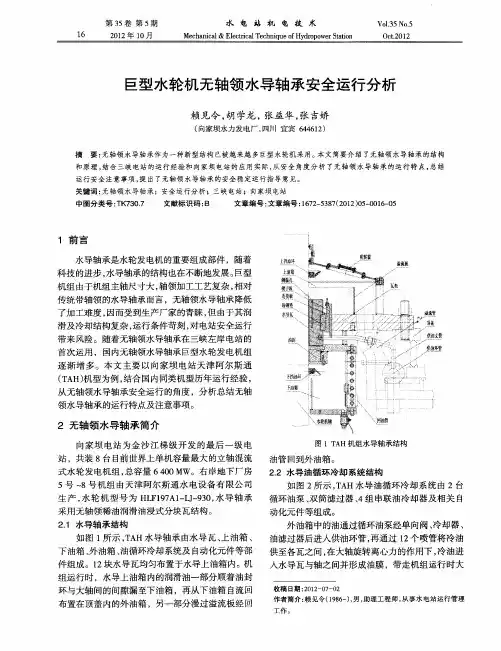

第35卷第5期云南水力发电YUNNAN WATER POWER141某水电站机组导轴承支撑间隙调整方式李进强(大唐观音岩水电开发有限公司,云南昆明650032)摘要:某水电站厂房布置于坝后主河道上,总装机容量为3 O O O M W,安装5台600M W的混流式机组,由3个设备厂家设计制造,发电机均采用2个导轴承的立轴半伞式结构,推力轴承布置在下机架上。

水轮发电机组导轴承包括上导轴承、下导轴承和水导轴承。

由于设计制造厂家的不同,机组导轴承的支撑调整形式就有所不同,有偏心销结构支撑调整板调间隙、支柱支撑调节螺栓调间隙、球 面支撑楔子板调间隙3种结构形式,从结构、间隙调整及是否方便检修维护对3种导轴職行对比分析。

关键词:水轮发电机;导轴承;支撑方式;间隙调整中图分类号:TV734.2+1 文献标识码:B文章编号:1006_3951(2019)05_0141_03DOI:10.3969/j.issn.1006-3951.2019.05.0351概述某水电站采用堤坝式开发,电站厂房布置于坝后主河道,总装机容量为3 000MW,安装5 台600MW的混流式机组。

单独运行时保证出力 478MW、年发电量120.68X108kW •h、年利用小 时数为4 023h。

其中1~ 3号水轮机和发电机组 均由通用电气水电设备(中国)有限公司设计制造。

4 ~ 5号水轮机由哈尔滨电机厂有限责任公司设计 制造,发电机由东芝水电设备(杭州)有限公司 设计制造。

发电机均采用2个导轴承的立轴半伞 式结构,推力轴承布置在下机架上,水轮发电机 组导轴承包括上导轴承、下导轴承和水导轴承。

由于设计制造厂家不同,机组导轴承轴瓦有偏心 销支撑方式、支柱支撑方式和球面支撑3种结构 形式,3种导轴承轴瓦支撑方式不同,瓦间隙的调 整方法也不一样,从结构、间隙调整及是否方便 检修维护对3种支撑方式进行对比分析。

2导轴承结构特点水轮发电机导轴承是水轮发电机轴承的重要 原件,其主要承受转动部分的径向机械不平衡力 和由于转子偏心所引起的电磁不平衡力,其主要 作用是防止轴的摆动,维持机组主轴在轴承间隙 范围内稳定运行[1]。

第43卷第5期2020年5月1水电誌机电技术Mechanical & Electrical Technique of Hydropower Station VoL43 No.5May.2020大型水轮发电机组水导轴承综述孙茂军,陈琛,李浪(中国长江电力股份有限公司白鹤滩电厂筹建处,四川凉山615400)摘 要:随着科学技术水平的进步,水轮发电机组单机容量也得到不断的突破,机组对电网的影响也在不断的放大,机组的安全、稳定、高效运行问题也越来越受到水电人的关注。

作为限制水轮发电机组摆动幅度、承受水轮机 主轴径向力并维持主轴轴线位置的水导轴承,其结构形式和工作情况与机组的运行状态息息相关。

本文介绍了长 江干流已投运700 MW 以上大型水轮发电机组的水导轴承结构,并对世界在建规模最大水电站一白鹤滩水电站两种机型水导轴承进行详细的阐述。

关键词:大型水轮发电机组;水轮机;水导轴承;白鹤滩水电站中图分类号:TK730.3+22 文献标识码:B 文章编号:1672-5387(2020)05-0001-03DOI : 10.13599/ki.ll-5130.2020.05.0011引言水轮发电机组的原理就是把水流从高处流下的 自這机转化为旋转机械能,®机带动发电机旋转将机械能转化为电能。

我国水轮发电柳组 技术起步较晚,但随着三峡、向家坝、溪洛渡、乌东德、白鹤滩等巨型水电站的建设,特^是白鹤滩16台国产 1 000 MW 巨型机组的设计制造,中国首次踏进了世界 百万水电机组无人区,成为了世界水电的引领者。

作为旋转机械,随着水头、负荷的波动冰轮发电趣不可鞍的存在振动、摆动,如果振动、摆动过大, 将会给机组设备、厂房,甚至电站下游人民带来巨大的威胁,所以必须将其振动、摆动限制在一定的范围内, 而水导轴承就是限制其摆动范围的f 重要组成。

本文结合长江干流已投运700 MW 以上大型水 轮发电机组,系统阐述水导轴承结构形式,并对白鹤滩水电站水导轴承进行详细叙述。

水轮发电机组水导轴承安装施工工法一、前言水轮发电机组水导轴承安装施工工法是指在水轮发电机组中,用于支撑和导向轴向力和径向力的承重装置安装施工的方法论。

水导轴承在水轮发电机组中起着重要的作用,保证水轮转子在高速旋转过程中的稳定性和安全性。

因此,正确的水导轴承安装施工工法对于水轮发电机组的正常运行至关重要。

二、工法特点水轮发电机组水导轴承安装施工工法的特点主要包括以下几个方面:1. 高精度:水导轴承安装需要保证高精度的旋转部件定位和受力均衡,以确保轴承的正常运行。

2. 高强度:水导轴承安装需要耐受水轮发电机组工作时的高速和大扭矩,因此需要具备高强度和耐腐蚀的特性。

3. 稳定性:水导轴承安装需要保证稳定可靠,能够承受长时间的运行和高强度的冲击负荷。

4. 灵活性:水导轴承安装需要适应不同型号和规格的水轮发电机组,能够满足不同工程需求的安装要求。

三、适应范围水轮发电机组水导轴承安装施工工法适用于各种规模的水轮发电机组,可以应用于山区水电站、江河水电站以及湖泊水电站等不同水力资源条件下的发电工程。

四、工艺原理水轮发电机组水导轴承安装施工工法的实际工程应用主要基于以下技术措施:1. 准备工作:包括检查轴承的规格和质量、清洁轴承安装位置以及准备安装所需的吊装设备和辅助工具等。

2. 定位调整:通过调整轴承的位置、方向和水平度等参数,使轴承能够准确地与机组的轴线对齐,并确保轴承在运行时不会出现不稳定和异动。

3. 安装固定:通过专业的吊装设备和工人的操作,将水导轴承准确地安装在机组的指定位置,并通过螺栓、键槽等固定装置进行牢固固定。

4. 检查调试:安装完成后,进行轴承的轴向和径向力的校验,以及水轮发动机组的轴承的相对位移和震动情况的检查,确保轴承安装质量符合要求和设计规范。

5. 防腐保护:对安装完成的水导轴承进行适当的防腐保护,以延长轴承的使用寿命。

五、施工工艺1. 准备工作:清理轴承安装位置,检查轴承规格和质量,准备吊装设备和辅助工具。

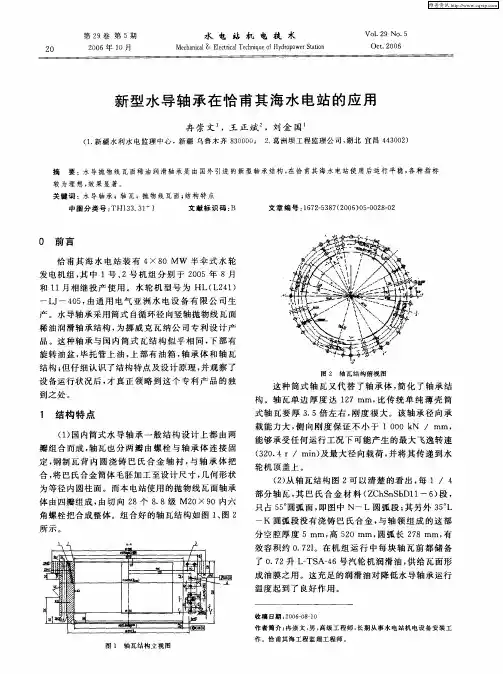

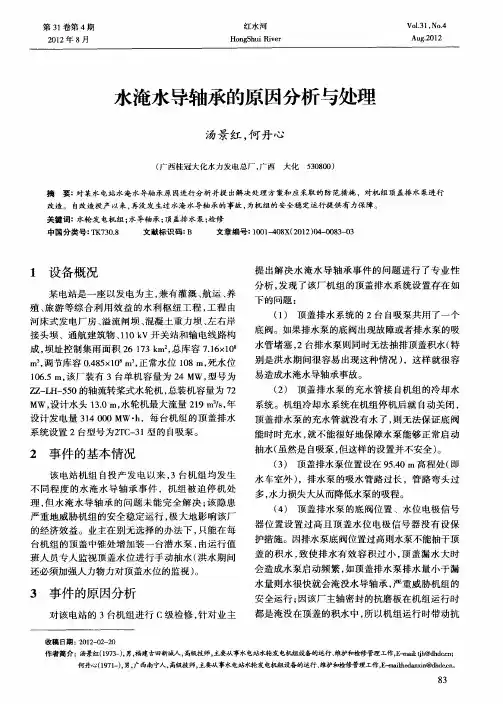

白沙河电站水导轴承甩油的原因分析及处理措施摘要:白沙河水电站位于湖北省十堰市竹溪县兵营镇境内,电站安装两台混流式水轮发电机组,从投入运行以来,两台水轮机相继出现了水导轴承转动油盆甩油现象,甩油后油量不够,使得水导瓦温升高,为了保证机组安全运行,需要定期向水导轴承加油。

通过本次对1号机组A级检修,经分析、计算、试验等方法,找到了油盆甩油的真正原因并进行了处理,取得很好的效果。

关键词:水导轴承;转动油盆;甩油;处理1 概述白沙河水电站位于湖北省十堰市竹溪县兵营镇境内,距离十堰市竹溪县65公里,距离竹溪县兵营镇6.5公里,电站建设有2台25MW水轮发电机组,总装机容量50MW。

电站两台机组2013年正式投产发电,至今已运营9年。

水轮机主要技术参数如下:水轮机型号: HLD294-LJ-186额定水头:82m最高水头:91.6m最低水头:66m额定转速:375 r/min飞逸转速:725r/min吸出高程:H S≤-3.0m额定流量:32.25m³/s额定功率:25000KW标准编号:GB/T15468—2006水轮机水导轴承为稀油自润滑导轴承,水导瓦由四瓣组成,瓦面呈抛物线形状。

由转动油盆、油盆盖、轴瓦、轴承体、外置冷却器、上油箱、毕托管等组成(见图1)。

水导轴承油路循环情况如下:当机组在运行状态时,转动油盆和主轴一起转动,转动油盆内的润滑油在离心力的作用下,通过毕托管进入外置冷却器,冷却后的润滑油进入上油箱,上油箱的油经过水导瓦热交换后流回转动油盆,转动油盆的油在离心力作用下,再次通过毕托管进入外置冷却器,如此循环。

图1 水轮机水导轴承主要结构2转动油盆甩油现象2013年,1号、2号机组相继投入运行,运行后不久,在两台机组顶盖上发现有大量的油迹,在水导轴承支架内表面和主轴密封排水管表面附着有油迹。

从水导上油箱油位观察孔观察,发现上油箱油位不高,油位有下降趋势。

运行一段时间后停机检查,发现转动油盆油位从135mm(水导转动油盆设计正常油位是135mm)下降到110mm,机组每运行一周左右时间,就需加1次润滑油,停机检查转动油盆油位均有下降现象。

水电站维修轴承的文章报道

篇1:

近日,水电厂完成X号机组轴承更换抢修工作。

在10月7日的日常巡回检查中,该厂运行值班人员发现X号机组运行声音异常,立即将机组停机,并向有关领导汇报。

经检查,发现X号机组轴承损坏。

针对发现的问题,该厂高度重视,立即组织专业技术人员对机组进行抢修。

抢修过程中,该厂参与抢修的工作人员克服时间紧、任务重等困难,经过20天的连续奋战,顺利完成了X号机前后轴承、永磁机轴承更换,定、转子清扫、喷漆及外壳防腐喷漆等工作,最终实现了机组成功并网发电。

篇2:

随着时间步入2月,XXX水电站X号机组A级检修工作已经实施了近3个月,宁电分公司和检修公司宁夏项目部按照工期计划,陆续完成了水导轴承、控制环及拐臂、接力器、下机架、镜板、推力头及下导瓦的安装调整工作,为转子回装做好了充分准备。

为确保回装顺利完成,宁电分公司与检修公司宁夏项目部提前准备,制定了详细的吊装安全技术方案,在回装工作开始前,组织有关人员分别对X号机组发电机转子、定子进行了全面检查、验收,并组织相关作业人员认真学习转子吊装方案和三措,做好风险防控及作业前交底工作,同时安排专人做好门机滑线供电设备的监护、门机行走路线全程监护的工作,并对现场起重机械设备、设施状况及各项安全措施进行了认真的核查,确保万无一失。

在各部人员紧密配合下,转子缓缓起升,平稳移至X号机八角帽上方,并被缓慢吊入X号机风洞内,经过转子与定子间隙的调整,17时,转子与推力头

平稳对接,回装工作圆满结束。

X号机组发电机转子的顺利回装,为接下来的调试和按时完工奠定了坚实基础。

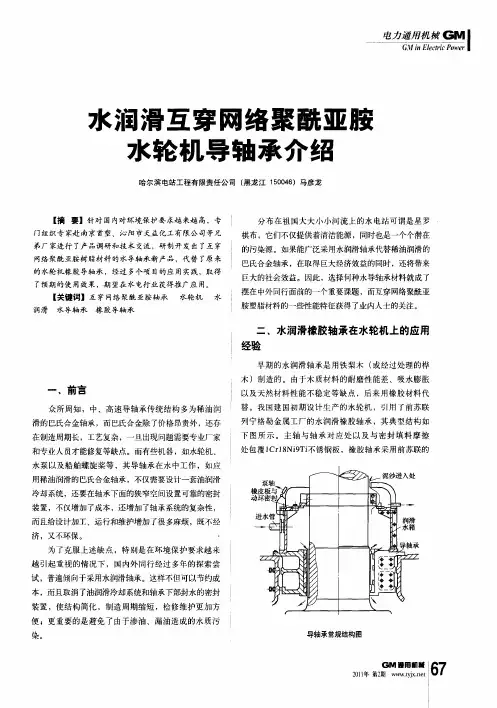

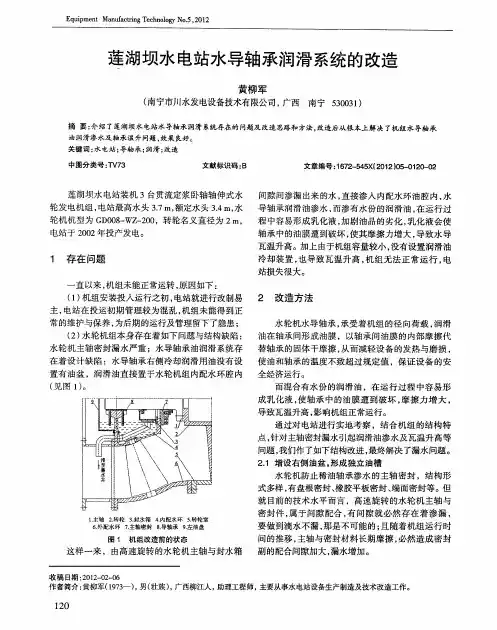

龙开口电站的水导轴承设计【摘要】本文对大尺寸、低线速、外冷却的分块瓦轴承从结构上与工作原理上进行了介绍。

【关键词】分块瓦导轴承;设计;外冷却0.前言龙开口水电站位于金沙江中游、云南大理州与丽江地区交界的鹤庆县中江乡龙开口村河段上,是金沙江中游河段规划的8个梯级电站中的第6级,上距已开工建设的金安桥水电站41km,下邻鲁地拉水电站。

龙开口机组水库正常蓄水位1298.0m,额定出力367.5MW,最大水头80.7m,最小水头52.2m,额定水头67m,水导轴承额定转速83.3 r/min,水轮机主轴轴领处直径φ2650mm,主要参数线速度指标在大尺寸立式机组中较低,轴承设计难度要比常规水轮机要高。

从参数指标和结构特点来看,由于该机组设计参数较低,轴承采用自泵循环结构所产生的压力较小,不易形成油路循环,而外置冷却器结构较为复杂,所占空间较大,轴承体的制造难度会相应地增大。

但是外置冷却器装拆便捷,可在不影响机组正常运行的情况下单独检修,对于机组的运行维护方面会有较大的改善作用。

因此,综合上述多方面考虑,该水导轴承采用自泵外循环方式冷却,并增加循环油泵,以保证机组运行时轴瓦温度低于65℃。

1.龙开口水轮机主要参数及对水导轴承的要求1.1龙开口水轮机主要参数1.1.1水轮机型号HLA906a—LJ—8001.1.2额定净水头67 m1.1.3轴领外径2.65 m1.1.4额定功率367.5 MW1.1.5额定转速83.3 r/min1.1.6最大飞逸转速170 r/min1.1.7额定流量607.05 m3/s1.1.8最小油膜厚度0.06 mm1.2水导轴承的设计要点1.2.1具有足够的油膜刚度,油温不超过允许值(70℃),油路循环畅通,满足润滑冷却的要求。

1.2.2结构简单,便于安装和检修。

1.2.3静止油面一般设计在导轴承瓦轴向长度的1/2处,但当导轴承轴瓦轴向较长时,油面应超过瓦长的1/2,龙开口水导轴承的最高液面达到导瓦高度(360mm)的80%。

新型水导轴承在水电站中的应用随着我国科学技术的发展,人们的生活水平得到很大提高,随之而来的就是对水和电的需求量增加,用水和用电的增加尽管不利于和谐社会的发展,但是却在一定程度上促进了水电站的发展。

对于水轮机运行的功能来说,水导轴承的形式会对其产生直接影响,社会经济的发展使得水导轴承也得到了新的变化,传统的水导轴承在运行的过程缺乏一定的平稳性和安全性,因此,为了水电站得到更好的发展,就需要对水导轴承进行改革和创新。

作为一种新型轴承结构,水导抛物线瓦面稀油润滑导轴承在水电站中得到了十分广泛的应用,并且它运行平稳,所取得的效果非常显着,是一种比较理想的轴承结构。

本文就通过对水导抛物线瓦面稀油润滑导轴承进行分析,从而探讨了新型水导轴承在水电站中的应用。

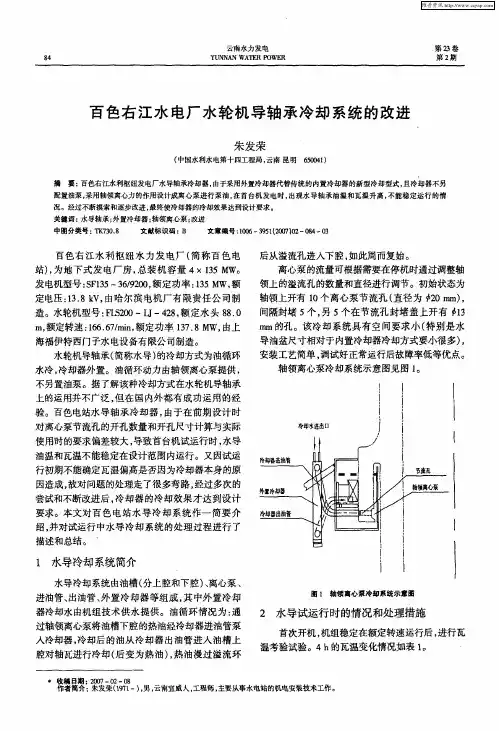

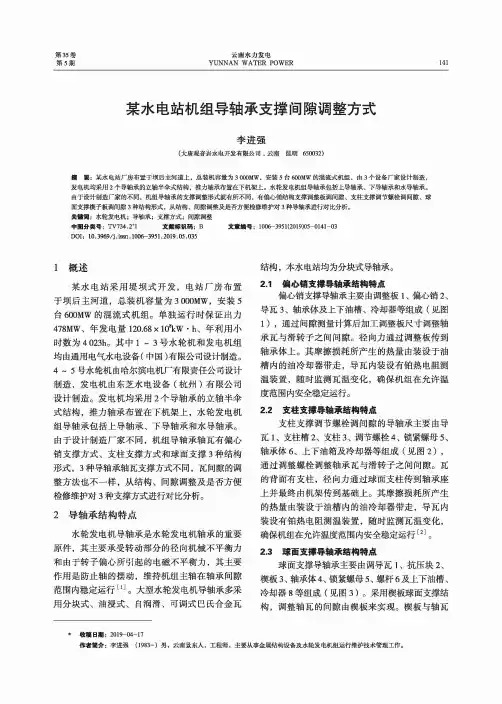

现如今,水电站所使用的电站水轮机是由通用电气亚洲水电设备有限公司生产的,而其水导轴承采用的就是一种新型结构,是一种筒式自循环径向竖轴抛物线瓦面稀油润滑的轴承结构,和国内的筒式瓦结构相比,这种结构和它有着很多相似的地方,例如,这两种轴承结构的上部都有油箱,下部都有旋转油盘,并且都具有轴承体和轴瓦结构等。

但是,只要仔细观察那种新型设备,就会发现尽管它和国内的筒式瓦结构有着相同之处,但新型轴承结构却还是更胜一筹,不仅是对于这种设备的结构特点和设计原理而言,更甚至于这种设备的运行状况都是与众不同的。

本文就通过分析这种新型水导轴承结构,从而对这种结构在水电站中的应用进行了解。

新型水导轴承结构的特点

(1)对于国内的筒式水导轴承而言,一般在设计其结构时,都是由两瓣组合而成,轴瓦为了能够和轴承体进行连接和固定,那么轴瓦也会分两瓣天螺

栓。

对于钢制瓦背内的圆浇筑巴氏合金轴衬来说,需要将巴氏合金筒体毛胚进行加工,以使其能符合设计尺寸,再确定几何形状时,需要将其和等径内圆柱面相等,这是因为钢制瓦背内圆浇筑巴氏合金轴衬是和轴承体把合的。

但是对于本次研究的抛物线瓦面轴承体来说,它是由四瓣组合而成的,在把合成整体上,也是由切向和28个8.8 级六角螺栓把合而成的,并且六角螺栓还是

M2(X 90 内的。

对于这种新型的水导轴承结构来说,它不仅能够代替轴承体,它还可以让轴承结构得到简化,从而方便它的运行。

和传统的薄壳筒式轴瓦相比,这种轴承结构的轴瓦单边厚度要厚3倍多,为127毫米,并且它的刚度也是更大的。

该新型轴承结构的承载能力也更好,其轴承径能够承载的重量比传统的要大,并且不管是在何种运行状况

之下,这种轴承都能够承受其最大飞逸转速和最大的径合载荷,与此同时,它还可以将其传递到水轮机的顶盖上。

(2)这种新型轴承结构和以往的水导轴承结构存在很多不同之处,它更是一种进步,是一种创新。

这种结构的轴瓦所圆弧面和传统的结构也是不同的,每四分之一部分轴瓦的巴氏合金材料段只占有55 的圆弧面。

对于另外一段圆弧段来说,它并没有浇铸巴氏合金,有一部分是和轴领组成的,这一部分的空腔厚度为5 毫米,高度达到了520 毫米,并且其圆弧长度也达到了

278毫米,它的有效容积大约为0.72 升。

与此同时,当机组运行时,这种轴承结构储备了充足的汽轮机润滑油,这是为了供给瓦面,从而形成油膜以备不时之需。

正是因为具有充足的润滑油,才会对水导轴承的运行温度起到降低作用[2] 。

(3)如表1所示,是某一段轴瓦a和圆半径R的关系情况表。

水轮机轴颈的圆柱面和抛物线瓦面所形成一种结构具有很大的功效,它不仅可以完美的实现液体摩擦,而且还可以减少水导轴承运行时的摩擦损耗功率,从而使得轴瓦的温度降低,楔形油隙结构具备了水导轴承运行的一些条件,因为它可以迅速的建立起油膜,从而让水导轴承结构变得更加完善,这是传统的轴承结构不具备的优势。

表1 某一段轴瓦a 和圆半径R 的关系表

a

5°

10

450.19 450.19 450.21 450.22 450.25

a

25°30°35°

450.28

450.32

450.37

450.42

450.48

新型水导轴承结构在水电站中的应用

对于国内的筒式稀油润滑水导轴承来说,这种结构的油冷却器一般

都是装在上油箱里面,从而使得热油达到冷却的目的。

但是对于本次研究的新型水导轴承来说,它为了能够将热油直接引出轴承体外,以便达到冷却的目的,所通过的是毕托管,并且是将其水平安装在轴承座上,这还可以在一定程度上实现体外油循环。

这种轴承结构可以说是非常简单和小巧的,但是尽管如此,它的功能还是不能小觑,它加快了水电站的运行速度,也正是因为它的灵活性,才可以根据轴承运行的温度来对冷却器的个数进行增加,但是这需要通过

并联的方式来进行,这可以很大的达到扩大冷却效果的目的。

和传统的轴承结构相比,这种新型的轴承结构在设计上更加精确和完美,不仅如此,它的结构稳定性也更高,是水导轴承的一个伟大创新。

它进一步的扩大了轴承结构在水电站运用中的一些功能,能够加快其运行速度,更加不容易出现障碍,这为我国的水电站事业作出了巨大的贡献。

综上所述,和传统的水导轴承结构相比,水导抛物线瓦面稀油润滑导轴承在水电站中能够得到更好的应用。

经过实验观察,这种轴承结构在水电站中能够得到更加平稳、安全、可靠的运行,并且其各项指标都比其它轴承结构更好。

这种新型水导轴承结构的最高瓦温应该为42 摄氏度,但是在对其进行设计的过程当中,应该不能超过65摄氏度,而油槽的油温则应该低于36 摄氏度,在设计的过程当中,应该低于55 摄氏度。

经过观察发现,当水电站投入使用这种新型轴承结构之后,水导轴承的运行变得更加的平稳和可靠,并且和以前使用的轴承结构相比,这种轴承的质量也变得更加优秀,由此可见,这种新型水导轴承结构是一种值得推广和水电站应用的轴承结构。