水淹水导轴承的原因分析与处理

- 格式:pdf

- 大小:199.47 KB

- 文档页数:3

37第44卷 第4期2021年4月Vol.44 No.4Apr.2021水 电 站 机 电 技 术Mechanical & Electrical Technique of Hydropower Station1 前言彭水水电站位于乌江下游,安装5台单机容量为350 MW 的大型混流式水轮发电机组,装机总容量为1750 MW,水轮机型号为HLF169A0-LJ-768,由天津阿尔斯通水电设备有限公司生产制造,水轮机导叶中轴套安装在顶盖下端,与上轴套、下轴套共同固定活动导叶的径向摆动,使导叶能平稳地进行调节水轮机流量,以适应系统对机组出力的要求。

自2008年投产发电以来,5台机组均出现不同程度的中轴套漏水问题,中轴套漏水增加,一方面顶盖排水泵启停频繁,增加顶盖排水泵负担,缩短顶盖排水泵寿命,另一方面中轴套漏水溅到顶盖下的顶盖排水泵电机、拉断销微动开关、水导外循环油泵电机、回油箱等处,容易造成泵的烧毁、开关的误动、油箱油混水信号的报警等故障,当漏水量进一步增大,顶盖自流排水管和顶盖排水泵的排水能力无法满足中轴套的漏水量时,就会发生水淹水导轴承并导致机组停机事故,甚至导叶中轴套密封完全失效将造成水淹厂房事故。

2 导叶中轴套密封结构彭水水电站5台水轮机分别有24个中轴套,中轴套通过8颗螺栓(M 20×60镀锌螺栓,强度4.8级)与顶盖螺栓连接,中轴套本体材质为ZG275-485H,中轴套衬套尺寸为340×380×300(d×D×H,mm ),中轴套衬套材料为FZ-5B,用于防止导叶轴颈磨损,中轴套内圈贴轴动密封GY1-3400型轴用Yx 圈,GY1材料为丁腈橡胶或氟橡胶密封圈,用于防止导叶轴颈与中轴套间间隙向顶盖漏水,外圈静密封为O 形密封圈375×7,材料为丁腈橡胶或氟橡胶密封圈,用于防止中轴套和顶盖间间隙向顶盖漏水,导叶中轴套密封结构如图1所示。

浅析水电站水轮机主轴密封漏水原因及解决措施摘要:通过对某水电站水轮机工作密封故障分析处理过程的阐述,分析了主轴密封漏水故障的主要原因,根据原因提出了主轴密封漏水处理的方法,为水轮机旋转式动密封装置漏水故障处理积累了宝贵的经验。

关键词:水电站;水轮机;漏水;改造;措施引言随着我国社会经济的快速发展,人们对电力事业发展提出了更多要求。

水电站机电设备中动力设备是核心设备,目前相关部门需要依据水电安全生产运行基本发展特点,对设备运行规律进行分析,做好各项日常维护工作。

水电站机电设备稳定运行、维护、安装、检修和管理对水电站安全运行以及各项生产目标的完成具有重要作用,所以需要对相关维护检修人员展开专业的技术培训,不断增强员工专业技能,更好地提升小水电水轮发电机运行维护效率,在安全生产基础上全面提升水电站发展效益。

下文通过案例分析水电站水轮机主轴密封漏水原因及解决措施1概论本电站安装3台单机容量为55MW的混流式水轮发电机组。

水轮机型号为HLA855-LJ-203,额定功率为55.67MW,额定转速为428.6r/min,额定水头为165m,设计流量为36.67m3/s,于2008全部投产使用。

自投运以来,3台机组水轮机主轴密封漏水量很大,伴随着顶盖排水管经常爆裂、水车室四周水珠飞溅,水导轴承进水,渗漏排水泵运行频繁,存在水淹厂房安全隐患等问题;同时,在处理顶盖排水管爆裂时,不但增加了电站维护人员的工作量,还损失了大量的发电量,严重影响机组的发电能力。

笔者对水轮机主轴密封漏水及顶盖排水管破裂原因进行了分析并提出了解决方案。

2主轴密封、顶盖排水管结构介绍该水轮机的主轴密封是由固定安装在主轴上的密封套和安装在顶盖上的密封体组合使用,密封体随运行的发电机组主轴旋转,其与固定的密封体采用间隙式梳齿密封形式,分别在密封座对称方向装有2根直径51mm的排水管,密封体一侧装有2根竖排、直径为32mm的排水管且均至集水井。

它是水轮机转动轴与固定部件之间的封水装置,在较高水头混流式水轮机中,其还与水轮机转轮其它止漏部件配合,以达到减少水流损失和保护水轮机安全运行的目的。

水导轴承工作原理一、润滑原理水导轴承的润滑原理主要通过水膜润滑来实现。

当轴与轴承之间存在相对滑动时,水被压入轴承表面微小的间隙中,形成水膜。

水膜的形成使得轴与轴承之间的接触面积减小,从而减少了摩擦力和磨损。

同时,水膜还能吸收由于振动和冲击产生的能量,起到减震和缓冲作用。

二、结构特点水导轴承的结构相较于其他类型的轴承而言较为简单,主要由轴承壳体、轴承套管和密封装置组成。

轴承壳体是水导轴承的外壳,用于固定和支撑轴承套管。

轴承套管是水导轴承的内部零件,与轴直接接触,并承受轴的重量和力。

密封装置用于防止水的泄漏和污染。

三、工作过程水导轴承在工作过程中,首先需要将轴承套管与轴进行配合,并确保轴与套管之间的间隙适当。

当轴旋转时,轴与轴承套管之间的间隙会产生涡流,涡流将水带入轴承间隙中形成水膜。

水膜的厚度和质量直接影响轴承的润滑效果和工作性能。

水导轴承的工作原理在于水膜的形成和维持,水的润滑性能对轴承的工作效果具有重要影响。

为了确保水导轴承的正常工作,需要注意以下几点:1. 润滑水的质量要求高,应选择纯净的水或专用的润滑液;2. 控制轴与轴承之间的间隙,以保证水膜的形成和维持;3. 轴承表面的光滑度和粗糙度对水膜的形成和润滑效果有影响,应注意表面处理;4. 温度控制也是关键,过高的温度会导致水膜破裂,进而影响润滑效果。

总结起来,水导轴承利用水膜润滑实现轴与轴承之间的减摩和支撑作用。

它具有结构简单、润滑效果好、减震和缓冲能力强等优点。

在一些特殊工况下,如高速、高温和腐蚀环境等,水导轴承表现出了其他类型轴承无法比拟的优势。

因此,水导轴承在许多工业领域得到了广泛应用。

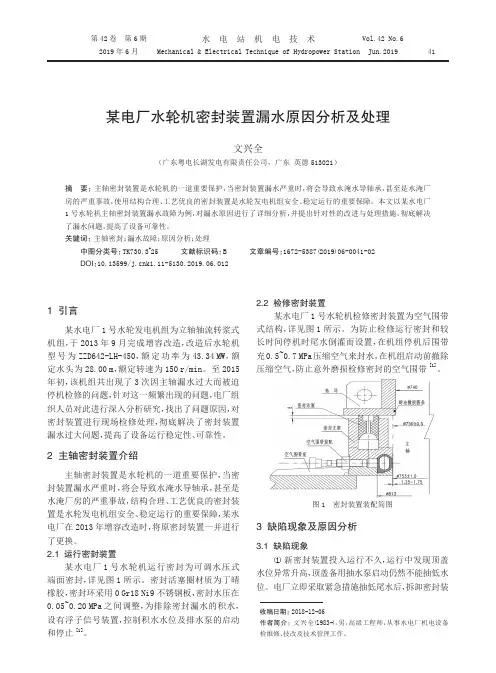

41第42卷 第6期2019年6月Vol.42 No.6Jun.2019水 电 站 机 电 技 术Mechanical & Electrical Technique of Hydropower Station1 引言某水电厂1号水轮发电机组为立轴轴流转浆式机组,于2013年9月完成增容改造,改造后水轮机型号为ZZD642-LH-450,额定功率为43.34MW,额定水头为28.00m,额定转速为150r/min。

至2015年初,该机组共出现了3次因主轴漏水过大而被迫停机检修的问题,针对这一频繁出现的问题,电厂组织人员对此进行深入分析研究,找出了问题原因,对密封装置进行现场检修处理,彻底解决了密封装置漏水过大问题,提高了设备运行稳定性、可靠性。

2 主轴密封装置介绍主轴密封装置是水轮机的一道重要保护,当密封装置漏水严重时,将会导致水淹水导轴承,甚至是水淹厂房的严重事故,结构合理、工艺优良的密封装置是水轮发电机组安全、稳定运行的重要保障,某水电厂在2013年增容改造时,将原密封装置一并进行了更换。

2.1 运行密封装置某水电厂1号水轮机运行密封为可调水压式端面密封,详见图1所示。

密封活塞圈材质为丁晴橡胶,密封环采用0Gr18Ni9不锈钢板,密封水压在0.05~0.20MPa 之间调整,为排除密封漏水的积水,设有浮子信号装置,控制积水水位及排水泵的启动和停止[1]。

2.2 检修密封装置某水电厂1号水轮机检修密封装置为空气围带式结构,详见图1所示。

为防止检修运行密封和较长时间停机时尾水倒灌而设置,在机组停机后围带充0.5~0.7MPa 压缩空气来封水,在机组启动前撤除压缩空气,防止意外磨损检修密封的空气围带[1]。

图1 密封装置装配简图3 缺陷现象及原因分析3.1 缺陷现象(1)新密封装置投入运行不久,运行中发现顶盖水位异常升高,顶盖备用抽水泵启动仍然不能抽低水位。

电厂立即采取紧急措施抽低尾水后,拆卸密封装收稿日期: 2018-12-06作者简介: 文兴全(1983-),男,高级工程师,从事水电厂机电设备检维修、技改及技术管理工作。

水轮机主轴密封漏水的故障分析及处理翟建平;廖焕华【摘要】简述水轮机主轴密封的结构与工作原理,分析主轴密封漏水的原因.通过改造原主轴密封供水管路,提高主轴密封水压力等,解决了主轴密封漏水偏大的问题.改造后的主轴密封运行平稳,漏水量在设计范围之内.%The working principle and structure of hydro-turbine main shaft seal were presented. The seal leakage reason was analyzed. By converting original seal water piping and improving seal water pressure,the relatively severe water leakage problem was solved. The converted main shaft seal runs smoothly,and the leakage amount is under the design range.【期刊名称】《润滑与密封》【年(卷),期】2011(036)012【总页数】4页(P104-106,116)【关键词】水轮机;主轴密封;漏水【作者】翟建平;廖焕华【作者单位】湖北省电力公司电力试验研究院湖北武汉430077;国电集团老渡口水电厂湖北恩施445000【正文语种】中文【中图分类】TH136;TK730国电老渡口水电厂装有2台45 MW机组,2008年7月和9月相继投产发电。

水轮机型号为HLA801-LJ-296,额定功率为46.5 MW,额定转速为214.3 r/min,设计流量为60 m3/s。

但自机组投运以来主轴密封无法正常顶起,水轮机顶盖处漏水较大,自排已无法让水轮机顶盖的水位降低。

为了避免水淹厂房的事故发生,在每台机组上加装了2台潜水泵排水,但汛期的运行记录显示,该缺陷仍严重限制了水电厂超发能力,损失了大量的发电量并对机组的安全运行带来隐患。

水电厂水导轴承甩油原因分析及处理段飞飞摘要:本文先在轴承设备与零件安装不达标、机组工作有复压环境等方面,对水电厂水导轴承甩油原因进行总结,进而在保障设备安装质量、定期排查与维修,以及安装甩油报警器等相关基础上,详细分析与阐述水导轴承甩油的处理措施。

关键词:水电厂;水导轴承;甩油水电厂是把水的位能与动能转化成为电能,其转换过程是在河流高度或是其他水库中引水,使用水的压力或是流动速度冲动水轮机旋转,把重力势能与动能转变成为机械能,之后水轮机引导发电机旋转,把机械能转变成为电能。

在水电厂运行中,水轮机组是十分重要的构成部分,而水导轴承则是承受水轮机组在运行时经过主轴传递来带径向力,让主轴摆度在合格范围中,并且起到维持轴线的作用。

但是因为水轮机轴承通常是使用稀油润滑,在工作时因为挡油偏心,还有密封结构有破损,挡油圈和主轴的间隙比较大,油箱加油太多等因素,会导致水导轴承出现甩油故障,对水轮机与整个机组的工作形成了影响,进而阻碍了整个水电厂工作。

因此,对水导轴承甩油原因与处理做分析有一定现实意义。

一、水电厂水导轴承甩油原因水导轴承承受水轮机组在各种工况下运行时通过主轴传递来的径向力,使主轴摆度在合格范围内,同时起到维持轴线的作用,但水导轴承甩油问题却给机组安全运行造成隐患,并为机组的维修和保养带来诸多的麻烦和困难。

下文针对水导轴承的甩油原因进行分析,(一)轴承和相关设备零件安装不达标轴承安装要保障转动油盆、挡油圈等零件无缝装置,或者是允许范围中装置,并且加强对螺栓等连接零件的转动运行中离心差等参数规范参考。

设备装置之中,若是有多个零件装置都不合格不达标,就会在运行过程中存在甩油与漏油等相关现象。

(二)机组工作有复压环境,有油珠甩出现象机组在旋转的时候会出现很多热气流,排气孔能够把很多热流排出,但是还有一些热流会持续旋转上升。

经过挡油圈和主轴缝隙中排出,但是若是排气孔存在油污问题,会让轴承里部,尤其是轴颈下端与油面间存在部分真空,这种负压值会导致油槽中油驻负压涌出,从而出现甩油现象。

link appraisement索宏伟 谢 陈 杰雅砻江流域水电开发有限公司索宏伟(1992-)男,河北邯郸人,雅砻江流域水电开发有限公司,助理工程师,硕士,从事水电站设备维护工作。

图2 填充材料局部掉落CHINA SCIENCE AND TECHNOLOGY INFORMATION Apr.2021·中国科技信息2021年第7期10万~30万◎组合缝包含有5颗M20×55内六角螺栓把合紧固(螺栓紧固力矩为150N.m)、2颗φ16h8×60的圆柱销组装定位,由于把合螺栓和定位销钉均为楔形沉孔结构,为保证抗磨环表面整体光滑,在楔形沉孔处采用了现场手工涂抹环氧材料进行填充过渡。

由于填充的环氧材料为楔形结构,其尾部与基体黏接填充的环氧材料厚度低,加上机组在旋转过程中会产生振摆,导致较薄的环氧填充材料极易开裂、脱落。

脱落的块状环氧颗粒就一直夹杂在密封块内,在水轮发电机组旋转过程中,夹杂的颗粒持续刮擦密封块和抗磨环,进一步加剧了抗磨环上的环氧填充材料开裂、脱落,形成了恶性循环,导致抗磨环表面逐渐形成了肉眼可见凹凸不平的凹槽。

同时,由于掉落的环氧颗粒形状不规则、且相对于密封块的硬度要高,旋转过程中极易刮削密封块工作面,导致密封块的刮削物堵塞周向储水槽和径向通水孔。

密封块结构设计不合理主轴密封块为高分子聚合物耐腐蚀材料,其自身具有良好的耐磨性和耐腐蚀性,原设计的密封块厚度为30mm、储水槽深度为10mm、2个径向通水孔尺寸为φ5mm,而主轴密封支架间的安装净高距离为30.2mm,密封块安装在密封支架内的浮动量仅0.2mm,泥沙或杂物进入密封块端部后,势必会造成密封块卡阻,造成密封块与旋转的抗磨环硬性接触,一旦密封块卡阻,将会形成密封块与旋转的抗磨环硬性接触,加上抗磨环把合螺栓楔形槽内填充的环氧材料易开裂、脱落,硬性挤压又会加剧环氧填充材料的损坏。

设备安装考虑不周对照主轴抗磨环和主轴密封结构尺寸,由于水轮机大轴及其转动部件的高度尺寸均固定,若合理调配水轮发电机组座环及下机架的安装高程,能够合理避开主轴密封块与抗磨环把合螺栓楔形槽直接接触,也能避免动静结合部位磨损造成抗磨环楔形槽内填充环氧材料的脱落。

浅析某电厂水轮机密封装置漏水原因分析及处理发表时间:2019-12-30T13:27:17.833Z 来源:《科学与技术》2019年 15期作者:钟作良[导读] 在电厂中,水轮机机组的运行中十分容易出现密封漏水的现象,【摘要】在电厂中,水轮机机组的运行中十分容易出现密封漏水的现象,或者是产生密封块烧损等等问题。

对于水轮机来说,主轴密封装置是十分重要的保护装置,如果密封装置产生漏水问题,可能造成水淹水导轴承的现象,甚至可能水淹厂房,造成不可挽回的损失。

在实际中,应用密封装置的质量和工艺是确保发电机组安全的重要保证。

在本文中,主要是选择某水电厂1号水轮机作为研究对象,分析主轴密封装置产生的漏水问题,并分析漏水的原因,提出了有效的解决对策和建议,直接解决了漏水问题,增强了设备运行的安全性。

【关键词】某电厂;水轮机;密封装置;漏水原因;处理在本文中,以某水电厂1号水轮发电机组作为研究对象,其为立轴轴流转浆式机组,并在2016年1月进行了增容改造,在改造之后,其水轮机型号是ZZD642-LH-450,额定转速为150r/min,额定水头为28.00m,额定功率为43.34MW。

到2018年1月,主轴一共产生过3次漏水问题,导致停机检修,在频繁产生该问题之后,电厂让技术工人进行了全面的检查和分析,找出了原因并在现场检修密封装置,改善了漏水过大的现象,使得设备能够平稳运行。

一、主轴密封装置介绍在水轮机中,主轴密封装置是重要的保护装置,在密封装置产生漏水现象时,可能会造成水导轴承被水淹,严重造成水淹厂房,因此,只有密封装置保持合理的结构和工艺,才能够确保水轮发电机组的安全使用和平稳运行。

某水电厂在2016年增容改造时,更换了原密封装置。

(一)运行密封装置在某水电厂中,其1号水轮机运行密封是可调水压式端面密封,参考图1。

其密封活塞圈是选用的丁晴橡胶材质,在密封环材料中,使用0Gr18Ni9不锈钢板,并且调整密封水压处于0.05到0.20MPa之间,为了防止密封漏水积水的产生,有浮子信号装置的安装,对积水水位进行控制,控制排水泵启动和停止。

水轮机水导轴承温度过高原因分析及处理发表时间:2019-08-05T16:11:45.780Z 来源:《基层建设》2019年第15期作者:程光锐[导读] 摘要:水轮机导轴承是立式水轮发电机重要部件之一,在水轮机运行中具有重要的作用,起到承受机组运转中转动部分的径向机械不平衡力和电磁不平衡力,从而确保机组轴线控制在标准参数范围内进行摆动。

广西桂冠电力股份有限公司金秀分公司广西来宾 545700摘要:水轮机导轴承是立式水轮发电机重要部件之一,在水轮机运行中具有重要的作用,起到承受机组运转中转动部分的径向机械不平衡力和电磁不平衡力,从而确保机组轴线控制在标准参数范围内进行摆动。

某水电厂水轮机水导轴承温度出现异常,本文针对温度过高原因进行分析,并对处理的相应措施进行阐述,希望能够为以后处理此类问题提供参考。

关键词:水轮机;水导轴承;温度过高;原因;处理水导轴承是水轮机重要组成部分,水导轴承工作状态将直接影响到水轮机工作的安全性和可靠性。

因此,在水轮机进行检测中,水导轴承的工作状态是工作人员重点检测项目之一。

循环油路畅通,冷却效果好,水导轴承温度应控制在50摄氏度左右的标准范围内是水导轴承性能良好的主要标志之一。

本文结合某发电厂水轮机组出现的水导轴承温度过高实例,对产生原因进行分析,并对处理措施加以介绍。

一、水轮机水导轴承温度出现异常某水电厂总装机容量4×15MW,4台机组中2号机组水轮机型号为HLJF2511-LJ-162,投入运行的时间相对较晚,同时设备经过自动化改造,实现了较高程度的自动化运行。

此机组水导轴承采用巴氏合金材料制造而成,额定转述428.6r/min,额定流量22.14m3/s。

轴承体内设置有水冷式油冷却器,水稻轴承达到63摄氏度会发出预警信号,停机温度为65摄氏度。

在值班人员进行设备巡检时,发现了此机组水导轴承温度发生异常变化情况。

水导轴承正常运行时的温度大约50摄氏度左右,但在巡查当日发现温度达到了58摄氏度。

水轮机机组的轴承温度升高的原因及处理方法一般情况下,水轮机机组所使用轴承巴氏合金轴承,如推力、上导、下导等轴承和水轮机导轴承。

当机组中的任一轴承温度升高至事故温度时,为了避免烧坏轴瓦,就要对轴承温度过高事故进行紧急的处理。

机组轴承的温度超出了定值时,会出现相应的警告和提示。

起初可能会出现过轴承温度升高的故障信号;或者可能出现过冷却水中断及冷却水压力降低、轴承油位降低等信号。

严重时机旁盘“水力机械事故”光字牌会亮;轴承温度过高信号继电器掉牌;事故轴承的膨胀型温度计的黑针与红针重合或超过红针。

若有轴承故障警告和提示出现时,要及时进行检测与分析,可做温度测量。

如进行轴承温度与轴承油温比较,并察看轴承油面和冷却水。

若证明轴承温度并未升高,确属保护误动作,则可复归事故停机回路,启动机组空转,待进一步检查落实无问题后,便可并网发电。

当确认轴承温度过高时,就必须查明实际原因及处理。

导致轴承温度升高的原因有很多,一般常见的有润滑油减少;油变质;冷却水中断或冷却水压降低和主轴承摆度增大等原因。

其原因的相应处理方法如下:轴承的润滑油减少导致升温。

可能是轴承油槽密封不良,或排油阀门关闭不严密,造成大量漏油或甩油,润滑油因减少而无法形成良好的油膜,致使轴承温度升高,此时要对密封不良处进行处理,并对轴承补注润滑油。

轴承的油变质致使升温。

可能是使用时间较长,或油中有水份或其它酸性杂性,使油质劣化,影响润滑性能,这时应更换新油。

若轴承内大量进水使润滑及冷却的介质改变,直接影响轴承的润滑条件,会很快导致轴承烧毁,这时应立即停机处理渗水或漏水部位,并更换轴承油槽内的油。

冷却水中断或冷却水压降低造成轴承升温,这时应立即投入机组备用冷却水,或将管道排气。

若是冷却水压过低,应设法加大冷却水量,使轴承温度下降到正常值。

还有就是若为主轴承摆度增大造成升温的,这时应设法减小机组摆度。

水轮发电机水导轴承防水技术改造与分析发表时间:2018-09-13T08:54:36.587Z 来源:《河南电力》2018年7期作者:赵秋晨[导读] 某水电站利用淠河总干渠和淠东干渠的输水落差发电,装有3台JP502-LH-180水轮机。

赵秋晨(哈尔滨哈电高科电站设备制造有限责任公司黑龙江省哈尔滨市 150046)摘要:某水电站利用淠河总干渠和淠东干渠的输水落差发电,装有3台JP502-LH-180水轮机。

本文介绍了运用水润滑弹性金属塑料瓦对稀油润滑巴氏合金瓦进行改造的过程及用于立式水轮机导轴承的实际经验、用普通橡胶板制作安装橡胶平板密封对盘根密封进行改造的实践,并对改造关键环节提出了注意要点,可供其他电站参考。

关键词:某水电站;导轴承;主轴密封;改造1前言该站于2015年完成了水利部农村水电增效扩容改造项目,装有3台JP502-LH-180水轮机。

水轮机导轴承采用稀油润滑巴氏合金筒瓦和转动油盆结构,主轴采用盘根密封。

2存在问题的原因分析首台机组安装时,发现转动油盆装配极为困难。

试运行时,主轴密封漏水严重,转动油盆进水,被迫停机处理。

某水电站与主机生产厂详细分析了原因,决定在后两台机组供货前对水导轴承和主轴密封进行变更设计。

转动油盆和筒瓦结构在水轮机导轴承上运用较为广泛,属比较成熟的设计。

但某水电站3台机组均为小型水轮机,首台机组设计时没有充分考虑结构尺寸的限制,转动油盆盖的装拆异常困难。

转动油盆安装好以后,油盆盖不能先安装,否则,水导轴承座就放不下去了,必须先把水导轴承座组装好放入转动油盆,然后向上抬起约11cm,手从水导轴承座与支持盖的把合面伸进去,盲操安装转动油盆盖,实际操作空间不到10cm,且扳手转动角度受限,每次只能转30°左右,然后拔出扳手凭手感重新找准螺栓继续紧固。

一颗螺栓需半小时才能紧固,24颗螺栓,仅安装转动油盆盖就需要两天,工作效率极低,如果运行一段时间后螺栓生锈,可以预见这种操作环境根本无法拆卸。

电机转轴防水处理方法概述说明以及解释1. 引言1.1 概述电机转轴在工业生产和日常生活中起着非常重要的作用。

然而,由于其使用环境的特殊性,比如湿润、潮湿等条件,电机转轴容易受到水的侵蚀和损坏。

为了保证电机转轴的正常运行和延长其使用寿命,防水处理成为必不可少的工作。

本文将介绍电机转轴防水处理方法以及其原理,并详细说明了其中的要点,旨在帮助读者更好地理解和应用这些方法。

1.2 文章结构文章主要分为五个部分:引言、电机转轴防水处理方法、防水方法解释和比较、实际应用案例分析以及结论与展望。

引言部分对本文进行了整体概述,并介绍了文章的结构。

2. 电机转轴防水处理方法2.1 防水原理概述在介绍具体的防水处理方法之前,我们首先需要了解防水的原理。

电机转轴的防水处理主要是通过形成一个物理屏障或采取化学措施来避免水分直接与电机转轴接触。

这可以有效地减少水分的侵蚀和损坏。

2.2 防水处理要点1防水处理要点1是指在进行电机转轴防水处理时需要注意的关键问题。

例如,选择合适的材料作为防水层、确保防水层与电机转轴之间的紧密贴合以及预防漏洞等。

这些要点对于有效地实施电机转轴防水处理至关重要。

2.3 防水处理要点2除了防水处理要点1之外,还有一些其他需要注意的方面。

比如,在进行电机转轴防水处理时,需要考虑环境因素,如温度、湿度等。

此外,正确的施工方法和操作步骤也是确保防水效果的关键。

3. 防水方法解释和比较本章将详细解释几种常用的电机转轴防水方法,并对它们进行比较。

具体包括方法A、方法B和方法C。

通过对这些不同方法的解释和比较,读者可以更好地理解每种方法的特点和适用范围,并根据具体情况选择最合适的方法。

3.1 方法A详细解释在本节中,我们将详细介绍并解释方法A,包括其原理、工艺流程、施工要点等。

读者可以通过对方法A的了解,更好地掌握这一防水处理方法的实施步骤和注意事项。

3.2 方法B详细解释方法B是另一种常用的电机转轴防水方法,本节将对其进行详细解释。

水轮发电机组摆度超标分析及处理典型立式水轮机组有上导、下导、水导轴承和推力轴承,推力轴承安装在上机架上,与上导轴承共用一个油槽。

以下是笔者在工作中一个实例。

1.水导机械结构不合理导致摆度增大原因分水导主轴密封的封水效果差,顶盖漏水量大;顶盖排水泵效率太低无法排除顶盖积水;加之顶盖自流排水孔易堵塞,顶盖排水不畅,造成水导油槽长期被水淹没,水中含有泥沙导致水轮机主轴、水导瓦磨损严重使得水导间隙过大,致使水导摆度增大,而且随着机组运行时间越长,摆度逐步增大。

由于水导摆度大引起发机组上导、下导摆度超标,振动严重超标,机组在运行中,推力轴承受到巨大冲击力造成各部件受力疲劳甚至损坏。

由于推力轴承振动大,推力头与镜板连接螺栓孔的沉头孔平面有一定锥度,使得螺栓与孔平面摩擦力不够,螺栓与螺孔的螺纹配合不紧密,当遇到水导摆度增大而引起机组振动增大时,引起推力头与镜板连接螺栓松动,造成推力头与镜板间所加的紫铜垫被磨成粉末,推力头与镜板间环氧绝缘垫磨损严重。

由于机组运行中各部摆度、振动严重超标,泄水锥与转轮连接螺栓长时间受到巨大的冲击力,造成螺栓断裂后转轮脱落。

2.处理方法拆除原顶盖排水泵,安装射流泵。

射流泵排水效率非常高。

在支持盖上钻排水孔与固定导叶排水孔连通,增强自流排水效果。

改造主轴密封,减少顶盖漏水量。

将水轮机轴和水导瓦返厂加工、满足水导轴承设计间隙要求。

将推力头、镜板送至原厂家进行处理。

加工粗糙度要求达到0.02mm以内;镜板背面表面粗糙度不得大于0.04mm;两面的不平行度不大于0.05mm。

对推力头沉头孔平面的锥度进行加工处理,并根据推力头上的螺孔配高强度螺栓。

检查螺栓与推力头沉头孔平面结合紧密,螺孔与螺栓的螺纹配合良好。

检查推力头与镜板间环氧绝缘垫,材质硬度,表面光洁度,两个面的平行度均符合要求。

3.结语水轮发电机的摆度、振动是一个从量变到质变的的变化过程,在运行中一定要加强监视,定期做好检修与维护,不留死角,把缺陷与事故消灭于萌芽状态,有效防范机组摆度、振动增大带来的危害,确保机组安全、稳定、高效运行。

3692018.12MEC 对策建议MODERNENTERPRISECULTURE一、凝结水泵结构与参数凝结水抽取系统是介于汽轮机与低压给水加热器之间的系统。

系统的主要功能为汽轮发电机提供一个经济的背压;凝结汽轮机、旁路排放等系统向凝汽器的排汽;接受低压加热器、高压加热器、以及各种管道疏水,除氧器溢放水和蒸汽发生器排污水等;贮存适当的凝结水量;对凝结水进行真空除氧;将凝汽器中的凝结水送入各级低压加热器和除氧器。

系统包括冷凝器、凝结水泵以及相关的阀门、管道等。

凝结水泵其功能是将凝汽器热井内的凝结水送至除氧器,同时向汽机旁路系统及疏水扩容器设备提供减温水。

每台机组配三台50%容量的凝结水泵,2台并列运行1台备用。

凝结水泵布置在-14m的泵坑中。

水泵结构为筒袋型立式长轴离心泵,由外筒体、泵体、电机等组成。

由驱动轴、中间轴、泵轴(下轴)三段组成。

轴与轴间采用卡套联轴器连接,驱动轴由推力球轴承和水润滑导轴承支承,中间轴由水润滑导轴承支承,下轴由5套水润滑导轴承支承。

凝结水泵基本参数流量1400m3/h 扬程153m 电机功率800 kw)效率82.9%转速1480 r/min。

二、案例简介及初步分析凝结水泵供货合同供货周期约30个月,1号机组设备在现场仓库存放7个月,自开箱安装9个月后现场设备状态检测进行盘车操作时发现泵体被污水浸泡,且泵转子已抱死。

在现场对1号机组3号泵进行了解体,解体发现泵体部件严重锈蚀;经对泵轴与轴承的配合间隙进行测量发现抱死部位为中间轴导轴承、下轴上端导轴承,抱死部位的过盈量为0.26mm。

三台凝结水泵返回厂家进行维修,经解体检查1、2号抱死部位与3号相同,其中最大过盈量达到0.35mm。

2号机组设备发货至现场后,因现场存储空间有限,完成开箱检验后设备被存放在室外棚库。

因1#号机组被水淹并发生轴承抱死事件,对2#号机组进行盘车检查,结果是可以盘动,但比较重。

基于盘车情况,对2#机组未浸水设备进行解体检查,以便对抱轴原因进一步分析。

水泵轴承温度高的原因及处理对策摘要:要想解决水泵轴承温度高的问题,就要从其根本原因入手,从而使水泵机组能够运行安全。

本文通过对水泵轴承温度高的原因分析,对其相应的解决方法进行了总结,以期能为类似的故障提供参考办法。

关键字:海水泵、轴承、温度高本文以某核电站的海水冷却系统为例进行分析。

该系统是电站1、2回路设备的重要冷源。

此核电站为了满足机组的运行要求,共投放了8台海水泵以供两个机组使用,在系统投放运行。

由于万向节联轴器的特殊性,在连续运行15天左右需要停下来进行润滑脂的添加。

由于在夏季一个机组至少需要3台海水泵的支持,所以一个机组的四台海水泵必须保证可用。

在投放以来,8台海水泵的轴承温度相继反映温度波动较大,并且超过了警报值:76℃。

在实际操作中增加了冷却水量,但是基本上不起作用,海水泵在快速的温度上升后,造成了停泵。

海水泵的良好运行对于核电站的安全是至关重要的,一旦海水泵停泵必须立即进行处理。

一、海水泵简介在此核电站中4台海水泵的运行容量为33.3%,其具体参数见表一。

泵体的水平线在海水最低水位以下,电动机布置要高于正常潮位。

在本例中的海水泵轴处安装了推力轴承,参数如表2所示。

一对圆锥滚子推力轴承安装在上部,而下部安装的单个轴承承受转子的重量。

在上部安装的推力轴承以及下部安装的径向轴承处分别装有RTD来用于监测泵运行时各个轴承的温度。

二、泵轴承高的原因首先要假定仪控设备未发生故障以及系统运行良好,在此假设下,从机械角度出发,引起轴承温度高的原因主要包括。

1、轴承润滑油质不合格、供油量不合适首先要对润滑油进行取样油质分析,若检验结果为合格,则问题排除;当结果显示不合格时首先要更换润滑油。

当油脂的量不足时,润滑效果大打折扣,轴承滚珠与外圈摩擦加剧,产生了大量的热,使得轴承温度上升。

当油脂量过多时,轴承游隙变小,使得热量不容易散发,并且油脂的分子间作用使得轴承运转的阻力加大,从而造成轴承升温。

尤其是本文的泵使用的是Mobilux EP2润滑脂,它有良好的抗水性以及抗氧化性,但是设备的运转速度较低时,它的黏度大以及自流性差造成了温度的升高。