重大风险统计表

- 格式:docx

- 大小:14.72 KB

- 文档页数:1

重大风险的判定原则根据化工企业生产特点,除风险判定准则确定的风险等级外,属于以下情况之一的,直接判定为重大风险:——违反法律、法规及国家标准中强制性条款的;——发生过死亡、重伤、重大财产损失的事故,且现在发生事故的条件依然存在的;——根据GB 18218评估为重大危险源的储存场所;——运行装置界区内涉及抢修作业等作业现场10人及以上的;——涉及重点监管危险化工工艺的;——构成重大危险源危险化学品罐区;——建设项目试生产和化工装置开停车;——一级以上动火作业、四级高处作业、受限空间作业、一级吊装作业等;——易产生硫化氢的作业场所。

企业应结合自身生产特点和以上判定要求,将直接判定为重大风险的风险点进行记录和评审,并建立《重大风险点统计表》,为下一步风险管控做好准备。

重大风险点统计表较大风险的判定原则企业根据风险评价结果确定为较大风险的情况外,属于以下情况之一的,直接判定为较大风险:——属于关键装置和重点部位的场所、设备和作业活动。

——涉及高毒、易燃、腐蚀性物料装卸车的;——二级动火作业;——涉及Ⅲ级高处作业的;——涉及可燃有毒介质盲板抽堵作业的。

风险分级管控一般原则1.风险分级管控的要求风险分级管控应遵循风险越大管控层越高的原则。

上级负责管控的风险,下级必须同时负责管控,并逐级落实具体措施。

2.企业应结合自身的机构设置,合理确定风险的管控层级。

通常可分为四个级别进行管控:——重大风险由公司级管控,即实施公司、车间、班组、岗位四级管控;——较大风险由车间级管控,即实施车间、班组、岗位三级管控;——一般风险由班组级管控,即实施班组、岗位二级管控;——低风险由岗位级管控,即实施岗位一级管控。

如下图:风险分级管控实施化工企业选择适当的评价方法进行风险评价分级后,按照表A.7风险等级对照表规定的对应原则,划分为重大风险、较大风险、一般风险和低风险,分别用“红橙黄蓝”四种颜色标识,实施分级管控;对直接判定的重大风险和较大风险,无论其评价级别是否低于三级,其管控级别都应按直接判定的重大或较大风险来管控,管控层级也必须是对应的管控层级。

作业安全风险比较图、重大风险统计表与岗位安全风险明白卡防护用品1.图L为分部分项工程作业安全风险柱状比较图,可用于对不同工程作业的安全风险进行比较和评估。

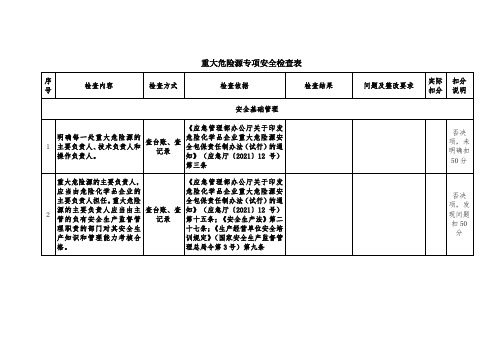

2.表M为重大风险统计表,列出了不同风险点的名称、类型、区域位置、可能发生的事故类型和现有风险主要控制措施。

其中,基坑开挖、塔机安装、外电防护设施和模板支架架体等风险点需要特别关注和管控。

3.附录N为岗位安全风险明白卡,以脚手架搭拆作业为例,列出了可能发生的危害因素和易发生的事故类型,以及架子工需要注意的岗位操作和须穿戴的劳动防护用品。

为了避免高处坠落、物体打击、触电和坍塌等事故,架子工需要经过专业安全技术培训,正确使用个人安全防护用品,并严格执行安全技术措施和规范。

在恶劣天气下,应停止高处露天作业。

防护用品是保护工人安全的必要装备,包括安全帽、安全带、防滑鞋等。

在事故发生时,危险区域的人员应立即向安全主任或现场负责人报告事故情况,并进行紧急疏散和救助。

对于轻微的体外创伤,可以使用生理盐水进行清洗,用酒精进行消炎,敷上消炎药并进行包扎。

对于伤情严重的情况,应及时拨打120急救电话或直接用车送至就近的医院抢救治疗。

在高处作业时,必须正确使用个人劳动防护用品,佩戴安全带和防滑鞋等。

钢筋制作和绑扎作业是钢筋工的主要工作。

在这个过程中,容易发生机械伤害、触电、高处坠落等危险。

为了避免这些危险,必须严格遵守规定,违规操作机械是不允许的。

在绑扎钢筋和安装骨架时,必须搭设脚手架和马道,并在钢筋张拉时设置防护挡板。

绑扎立柱和墙体钢筋时,不准站在钢筋骨架上和攀登骨架上下。

在起吊钢筋骨架时,下方禁止站人。

1、施工升降机操作工必须持证上岗。

2、定期维护保养升降机设施,发现故障立即停机检修。

3、设置严禁载人、限载等警示标志,操作规程上墙,定期巡查。

4、设置安全连锁门,保证门关闭才可通电运行。

5、进行检修时需穿戴相应的劳保用品,不得湿手作业。

6、电气线路套管固定敷设,各类电器规范安装;不超负荷使用;严禁违章接线,电气装置定期检查;有破损及时更换。

粮食加工企业安全生产风险分级管控与生产安全事故隐患排查治理(双重预防机制)

一、风险矩阵分析法(LS)介绍

风险矩阵分析法(简称LS),R=L×S,其中R是风险值,事故发生的可能性与事件后果的结合,L是事故发生的可能性;S是事故后果严重性;R值越大,说明该系统危险性大、风险大。

1.确定事故发生的可能性(L)

可能性(L)与事件发生的频率、现有的预防、检测、控制措施有关。

现有控制措施到位,并处于良好状态,则事件发生的可能性降低。

表1所列等级数字越大,事件发生的可能性越大。

表1 事故发生的可能性(L)判定准则

2.确定危害事件发生的严重程度(S)

对照表2,从法律法规符合性、人员伤亡、经济损失、停工情况和对企业形象损坏五个方面对后果的严重程度进行评价取值,取五项得分最高的分值作为其最终的S值。

3.确定风险(R)

确定了L和S值后,根据R=L×S计算出风险度R的值,依据表4的风险矩阵进行风险评价分级。

(注:风险度 R值的界限值,以及L和S定义不是一成不变的,可依据具体情况加以修订,至少不能低于国家或地方法规要求。

)

表3 安全风险等级判定准则(R)及控制措施

表4 风险矩阵表

作业活动清单和设备设施清单

表1 设备设施清单

单位:生产部门

单位:储运部门

单位:品控部门

表2 作业活动清单单位:生产部门

单位:储运部门

单位:品控部门

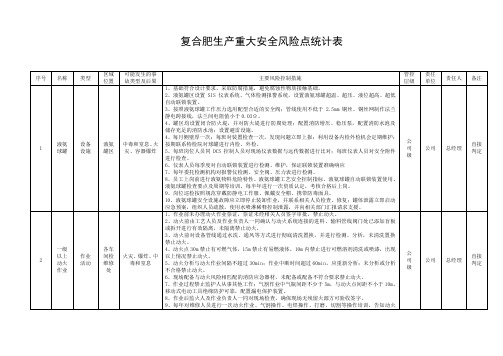

表3 重大风险点统计表

风险分级管控清单

表5 作业活动风险分级管控清单。

重大风险判定原则

根据化工企业生产特点,除风险判定准则确定的风险等级外,属于以下情况之一的,直接判定为重大风险:

——违反法律、法规及国家标准中强制性条款的;

——发生过死亡、重伤、重大财产损失的事故,且现在发生事故的条件依然存在的;

——根据GB 18218评估为重大危险源的储存场所;

——运行装置界区内涉及抢修作业等作业现场10人及以上的;

——涉及重点监管危险化工工艺的;

——构成重大危险源危险化学品罐区;

——建设项目试生产和化工装置开停车;

——一级以上动火作业、四级高处作业、受限空间作业、一级吊装作业等;

——易产生硫化氢的作业场所。

企业应结合自身生产特点和以上判定要求,将直接判定为重大风险的风险点进行记录和评审,并建立《重大风险判定清单》和《重大风险点统计表》,为下一步风险管控做好准备。

精选范本,供参考!

【本文档内容可以自由复制内容或自由编辑修改内容期待你的好评和关注,我们将会做得更好】

精选范本,供参考!。