汽车厂家供方质量手册(SSQM)2011-5-1

- 格式:pdf

- 大小:1.68 MB

- 文档页数:91

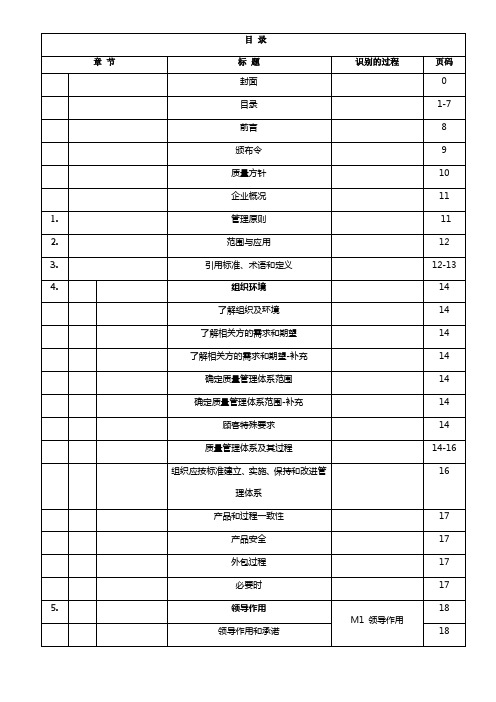

汽车零部件质量控制手册第1章质量控制体系概述 (4)1.1 质量管理体系 (4)1.1.1 质量管理体系的概念 (4)1.1.2 质量管理体系的标准 (4)1.1.3 质量管理体系文件的构成 (4)1.2 质量控制流程 (4)1.2.1 设计与开发控制 (4)1.2.2 供应商管理 (4)1.2.3 生产过程控制 (4)1.2.4 检验与测试 (4)1.2.5 不良品控制 (5)1.2.6 顾客满意度管理 (5)1.3 质量控制组织结构 (5)1.3.1 质量管理部门 (5)1.3.2 质量管理团队 (5)1.3.3 质量改进小组 (5)1.3.4 员工培训与激励 (5)第2章零部件供应商管理 (5)2.1 供应商评审 (5)2.1.1 评审标准 (5)2.1.2 评审流程 (6)2.2 供应商质量控制 (6)2.2.1 质量控制体系 (6)2.2.2 质量控制措施 (6)2.3 供应商评价与激励 (6)2.3.1 评价体系 (6)2.3.2 激励机制 (7)第3章设计质量控制 (7)3.1 设计输入质量控制 (7)3.1.1 设计输入要求 (7)3.1.2 设计输入评审 (7)3.1.3 设计输入验证 (7)3.2 设计过程质量控制 (7)3.2.1 设计策划 (7)3.2.2 设计评审 (8)3.2.3 设计变更控制 (8)3.3 设计输出质量控制 (8)3.3.1 设计输出要求 (8)3.3.2 设计输出验证 (8)3.3.3 设计输出评审 (8)第4章材料质量控制 (9)4.1.1 原材料采购控制 (9)4.1.2 原材料验收标准 (9)4.1.3 原材料存储管理 (9)4.1.4 原材料变质处理 (9)4.2 辅助材料质量控制 (9)4.2.1 辅助材料采购与验收 (9)4.2.2 辅助材料存储管理 (9)4.2.3 辅助材料变质处理 (9)4.3 材料检验与试验 (10)4.3.1 检验与试验计划 (10)4.3.2 检验与试验方法 (10)4.3.3 检验与试验设备 (10)4.3.4 检验与试验结果处理 (10)4.3.5 检验与试验人员培训 (10)第5章制造过程质量控制 (10)5.1 工艺规划与管理 (10)5.1.1 工艺流程设计 (10)5.1.2 工艺参数确定 (10)5.1.3 工艺文件编制 (10)5.1.4 工艺改进与优化 (11)5.2 制造过程监控 (11)5.2.1 在线检测 (11)5.2.2 抽样检验 (11)5.2.3 制程能力分析 (11)5.2.4 质量追溯 (11)5.3 关键工序质量控制 (11)5.3.1 关键工序识别 (11)5.3.2 作业人员培训 (11)5.3.3 设备维护与管理 (11)5.3.4 质量控制点设置 (11)5.3.5 质量数据分析 (12)第6章质量检验与测试 (12)6.1 检验计划与实施 (12)6.1.1 检验计划制定 (12)6.1.2 检验计划实施 (12)6.2 检验方法与手段 (12)6.2.1 外观检验 (12)6.2.2 尺寸检验 (12)6.2.3 功能性检验 (12)6.2.4 无损检测 (12)6.3 测试设备与试验 (12)6.3.1 设备要求 (12)6.3.2 常用测试设备 (13)6.3.4 试验结果判定 (13)第7章质量改进 (13)7.1 质量问题识别与分析 (13)7.1.1 质量问题识别 (13)7.1.2 质量问题分析 (13)7.2 质量改进措施 (14)7.2.1 制定改进计划 (14)7.2.2 实施改进措施 (14)7.3 质量改进效果评估 (14)7.3.1 评估方法 (14)7.3.2 评估结果应用 (14)第8章错误预防与风险管理 (14)8.1 错误预防机制 (14)8.1.1 设计阶段错误预防 (14)8.1.2 制造过程错误预防 (15)8.1.3 供应链管理错误预防 (15)8.2 风险识别与评估 (15)8.2.1 风险识别 (15)8.2.2 风险评估 (15)8.3 风险控制与应对 (15)8.3.1 风险控制 (15)8.3.2 风险应对 (15)8.3.3 风险沟通 (15)第9章售后服务与客户满意度 (15)9.1 售后服务政策 (15)9.1.1 目的 (15)9.1.2 范围 (16)9.1.3 服务内容 (16)9.1.4 服务承诺 (16)9.2 客户投诉处理 (16)9.2.1 投诉渠道 (16)9.2.2 投诉处理流程 (16)9.2.3 投诉处理时限 (16)9.3 客户满意度调查与改进 (16)9.3.1 调查方法 (16)9.3.2 调查内容 (16)9.3.3 改进措施 (17)第10章质量培训与持续发展 (17)10.1 质量意识培训 (17)10.1.1 培训目的 (17)10.1.2 培训内容 (17)10.1.3 培训方式 (17)10.2 质量管理技能培训 (17)10.2.2 培训内容 (17)10.2.3 培训方式 (18)10.3 持续改进与发展计划 (18)10.3.1 改进目标 (18)10.3.2 改进措施 (18)10.3.3 发展计划 (18)第1章质量控制体系概述1.1 质量管理体系1.1.1 质量管理体系的概念质量管理体系是指在汽车零部件企业内部,为实现产品质量目标,按照一定的质量管理原则和方法,建立起来的一套系统的质量管理和质量保证活动体系。

Q/GA供方质量保证能力评审标准2011-08-01发布2011-08-10实施XXXX汽车有限公司发布Q/GA GL0608—2011前言本标准的附录A、B、C、D、E、F、I、J、K为规范性附录,附录G、H为资料性附录。

本标准由XXXX汽车有限公司企业标准化委员会提出。

本标准由XXXX汽车有限公司办公室归口。

本标准由XXXX质量管理部负责起草、修订并解释。

本标准主要起草人:本标准审核人:本标准主要评审人:本标准标准化审查:本标准批准人:本标准于2011年08月01日第四次发布。

本标准历次发布情况为:2008年8月20日第一次发布;2009年10月24日第二次发布;2010 年10月30日第三次发布。

本标准为XXXX质量管理标准。

第 2 页共31 页质量管理标准Q/GA GL0608—2011供方质量保证能力评审标准1 目的对供方质量保证能力进行评审,以确保供应商能持续、稳定地向XXXX提供符合要求的协作配套件和服务。

2 范围本标准规定了供方质量保证能力评审的定义、管理职责、评审内容、标准与要求等。

本办法适用于为XXXX提供生产用产品(原材料、外协/外购件)的供应商。

3 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本标准。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

采购控制程序Q/GA GL0604—2011 供应商开发与准入管理办法4 术语与定义4.1 普通件普通件指零件、部件或总成的质量特性偏离技术规定后,将造成整车使用时一般性功能缺陷或故障。

4.2 重要件重要件指零件、部件或总成的一项或多项质量特性,在偏离技术规定后,将造成整车使用功能的下降或重大经济损失。

4.3 安全、法规件安全、法规件指零件、部件或总成的一项或多项质量特性,在发生功能性缺陷或故障的情况下,将直接影响整车安全性能,或产品在未得到有效保证前提下,将导致人身安全事故。

前言本质量手册依据IATF16949:2016编制,本手册发布日期即为生效日期,按生效日期开始执行。

本质量手册引用ISO9001:2015所规定的概念和术语的定义。

本手册由文控中心负责组织制定、修订、换版及解释协调。

本手册由公司总经理批准发布。

本手册的管理按《文件管理程序》实施本手册的附件是手册的附录本手册由品质体系归口管理。

颁布令东莞睿派塑胶科技有限公司(以下简称本公司)的《质量手册》根据《IATF16949:2016质量管理体系汽车生产件及相关服务件组织应用ISO9001:2015的特别要求》以及本公司的实际情况编制,并符合满足国家的有关法律、法规和各项政策的规定。

本公司全体员工必须严格执行本《质量手册》和其它质量管理体系文件的规定,确保质量管理体系、质量、技术和成本的持续改进。

并负有以下责任:①积极参与质量管理体系的各项活动,在自己的工作中贯彻质量方针,为实现公司的质量目标,持续改进质量管理体系的有效性以及产品质量、过程能力和过程绩效而努力;②以顾客为关注点,满足顾客要求,提高顾客满意,超越顾客期望;③严格执行体系文件,防止一切与质量管理体系要求不一致的情况发生;④本公司鼓励并支持员工的创新精神。

员工发现的有关质量管理体系的任何改进机会和其它问题,应及时通过规定的渠道向公司提出;为了确保按照IATF16949:2016的要求建立、实施、维护并持续改进质量管理体系,各部门负责人必须按照IATF16949:2016和本手册的要求进行工作,担负起本部门内的推行、指导及监管的职责将本公司质量管理水平提高到一个新的高度。

本《质量手册》从2015年11月1日起正式实施。

总经理:2015 年11 月1 日质量方针和质量目标质量方针质量第一,科学发展,技术创新,诚信守约.诠释:质量是企业生存的永恒主题,通过科学发展并不断的技术创新和持续改进产品质量,使我们的管理水平和产品质量不断提高,并严格遵守诚信经营、守约守法的经营理念,以高水平的产品质量和服务来维持和促进企业的生存和发展,并满足更多客户的要求。

页码1 /41 文件作者:供应商质量工程小组生效日期: 2003年10月08日修订号 4本文件除原始电子文档以外的任何形式,将不受控制,除非本文件被压印、启动并注明日期。

本文件包含属纳科物料装卸设备集团有限公司所有的绝密资料。

因此,借阅者必须同意本文件将不会用于其他目的。

供应商质量手册(SQM)用于购买零部件及组件该文件为受控文件, 可从NMHG 网页的主索引上获得其电子只读文本.任何人持有该文件或其中所引用部分的打印件, 均视为非受控文件,且应参考NMHG 的主索引或被批准的网址以获得最新的版本号.纳科物料装卸设备集团有限公司(NMHG)2002年7月页码2 /41 文件作者:供应商质量工程小组生效日期: 2003年10月08日修订号 4本文件除原始电子文档以外的任何形式,将不受控制,除非本文件被压印、启动并注明日期。

本文件包含属纳科物料装卸设备集团有限公司所有的绝密资料。

因此,借阅者必须同意本文件将不会用于其他目的。

亲爱的供应商,纳科物料装卸设备集团有限公司 (NMHG) 非常高兴能够提供我们的第一本“供应商质量手册”(SQM)。

所有生产用零部件及组件的供应商必须立即满足该手册中的新要求。

我们希望该手册能用作畅通交流和持续改进的一个工具。

本公司(NMHG)希望我们的供应商能领会该手册的所有内容,并将其融入到每天的运行及产品开发活动中去以确保最可能优良的高品质。

一本关于SQM的循序渐进的使用指南已准备就绪,望能帮助理解该手册所讲的范围和每个系统的详细内容。

该指南和手册装在同一张CD盘里,希望每一个供应商都能仔细阅读并领会。

阅读完里面的内容后,如果你还有疑问,请与以下任何地点的你地区的供应商质量工程师(SQE)联系:肯塔基州比雷亚(Berea)克里斯•考克斯(Chris Cox)总监 –供应商质量工程查里•弗兰德(Charlie Friend)供应商质量工程师查德•汀德尔(Chad Tindall)供应商质量工程师巴里•斯图尔特(Barry Stewart) 供应商质量工程师北卡罗莱纳州格林威尔(Greenville)史蒂夫•埃伦(Steve Allen)供应商质量工程师凯利•诺维尔(Kelly Nowell)供应商质量工程师德望•派特儿(Devang Patel)供应商质量工程师苏格兰欧文(Irvine)阿兰•劳森(Alan Lawson)供应商质量工程师北爱尔兰克雷戈万(Craigavon)伊恩•巴恩斯(Ian Barnes)供应商质量工程师斯蒂芬•麦拉夫林(Stephen Mclaughlin)供应商质量工程师意大利马萨特(Masate)安德利亚•莫拉(Andrea Molla)供应商质量工程师中国上海 (Shanghai) 郑虹雯 (Shirley Zheng) 供应商质量工程师查看该手册章节1第3和第4页的地点、电话号码和电子邮件地址,或参见包括在CD内的该手册指南以与SQE联系人进行联系。

供应商质量要求目的本要求为确定供应商与之间关系的原则性文件,是作为每一个供应商所必须遵守的。

为保证产品具有稳定的质量,本要求阐明了在产品开辟初期至批量生产的整个过程中供应商必须开展弁完成的各项工作。

此外,本要求明确了供应商需通过过程控制的方法来实现产品质量的一致性和可靠性。

供应商必须彻底理解本要求的全部内容,弁严格遵照执行。

各有关部门将按照本要求的内容对供应商产品开辟各时期的工作进行检查和认可。

本供应商质量要求包含:■目录条款坝目2 供应商要求和职责2.1 但同荀技木文件2.2 来自的技术资料2.3 可行性2.4 质量保证2.4.1 F.MEA2.4.2 生产体制规划2.4.3 了供原司2.4.4 产品控制规划2.4.5 检验要求2.4.6 检验设备状况2.4.7 产品包装和运输2.4.8 广品标志2.4.9 工程更改2.4.10 与技术标准的偏离2.4.11 试验和检验记录及其保存2.4.12 产品可追述性3 供应荀要求和规程3.1 供设计合用性检验用的样品(原型)3.2 供产品/工艺符合性检验用的样品(试生产) 3.3 供货起动3.4 产品封样样件4 由公司进行的规程4.1 供应商评价4.2 供应商质量巡检员4.3 供货一致性检查4.4 供货质量问题5 产品及其特性的分类5.1 产品特性分类5.2 工艺特性分类6 质量要求7 对供应商评审要求7.1 过程AUDIT 评审要求供应商一日生产评审要求7.2其它8Nb 附表一附表二附表三附表四附表五附表六附表七附表八附表九附表名称供应商为南亚提供的产品清单过程潜在的失效模式及后果分析不例(PFMEA (最低要求)控制打算示例(最低要求)质量与合格证书(CQG 艮告)图纸/标准清单分供方及零部件/材料清单设备、工装、模具清单专用检具、检测设备清单南亚产品用户反馈废品率( PPM 目标值供应商要求和职责供应商技术文件供应商必须制定、执行和保证为提供产品的质量和可靠性的书面规程(产品图纸、工艺文件和检验文件、质量保证手册、材料规格、试验报告等)。

供应商管理手册XXXXXX汽车有限公司2004年9月目录前言 (1)1 目的22 适用范围 (2)3 引用文件 (2)4 术语25 职责36 配套原则 (3)7 资格与培训 (4)8 开发程序 (4)9 日常管理910 供应商暂停供货工作流程10附录一供应商索赔协议附表二供应商评级手册附表三供应商评审手册附录四供应商厂名变更管理办法前言为了全面贯彻公司的质量方针,根据业务发展需要,参考国内外汽车公司的管理经验,对原《物质供应商管理手册》进行了修订。

本手册将作为XXXXXXX汽车有限公司供应商管理的依据。

本标准从发布之日起实施,同时代替原《物质供应商管理手册》和其他公司内部的供应商管理文件本标准由配套采购部提出并起草。

本标准起草人:本标准审核:本标准会签:本标准批准:本标准由配套采购部负责解释1目的本手册规定了XXXXXXXXXXXXX汽车有限公司所有供应商配套产品的前期开发、样件认可、批量审核等各个环节过程中的质量控制和批准程序。

目的是保证所有供应商提供的配套产品符合公司和顾客的要求。

2 适用范围本手册适用于XXXXXXXXXXXXXXXX汽车有限公司所有供应商。

3 引用文件《质量管理体系要求》(IS09001:2000)《质量管理体系要求》(QS9000: 1998)《质量体系评定》(1998第三版)《产品质量先期策划和控制计划》(1998第三版)《生产件批准程序》(1998第三版)《测量系统分析》(1998第三版)《统计过程控制》(1998第三版)《潜在失效模式及后果分析》(1998第三版)《供应商质量改进流程》《工程更改流程》4 术语BOM –物料清单;CAD -- 计算机辅助设计;CAM -- 计算机辅助制造;FMEA -- 潜在失效模式及后果分析;PPAP -- 生产件批准程序;SOP -- 正式生产启动首件样件 -- 供应商在零部件开发过程中首次提供的样件(可以是手工件、快速成型件或简易工装件),用于验证零部件图纸等技术文件的设计状态。

Q/GA供方质量保证能力评审标准2011-08-01发布2011-08-10实施XXXX汽车有限公司发布Q/GA GL0608—2011前言本标准的附录A、B、C、D、E、F、I、J、K为规范性附录,附录G、H为资料性附录。

本标准由XXXX汽车有限公司企业标准化委员会提出。

本标准由XXXX汽车有限公司办公室归口。

本标准由XXXX质量管理部负责起草、修订并解释。

本标准主要起草人:本标准审核人:本标准主要评审人:本标准标准化审查:本标准批准人:本标准于2011年08月01日第四次发布。

本标准历次发布情况为:2008年8月20日第一次发布;2009年10月24日第二次发布;2010 年10月30日第三次发布。

本标准为XXXX质量管理标准。

第 2 页共31 页质量管理标准Q/GA GL0608—2011供方质量保证能力评审标准1 目的对供方质量保证能力进行评审,以确保供应商能持续、稳定地向XXXX提供符合要求的协作配套件和服务。

2 范围本标准规定了供方质量保证能力评审的定义、管理职责、评审内容、标准与要求等。

本办法适用于为XXXX提供生产用产品(原材料、外协/外购件)的供应商。

3 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本标准。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

采购控制程序Q/GA GL0604—2011 供应商开发与准入管理办法4 术语与定义4.1 普通件普通件指零件、部件或总成的质量特性偏离技术规定后,将造成整车使用时一般性功能缺陷或故障。

4.2 重要件重要件指零件、部件或总成的一项或多项质量特性,在偏离技术规定后,将造成整车使用功能的下降或重大经济损失。

4.3 安全、法规件安全、法规件指零件、部件或总成的一项或多项质量特性,在发生功能性缺陷或故障的情况下,将直接影响整车安全性能,或产品在未得到有效保证前提下,将导致人身安全事故。