莱钢120t转炉综合自动化系统的开发

- 格式:pdf

- 大小:970.84 KB

- 文档页数:5

科学技术S cience and technology浅谈炼钢120t转炉补炉护炉工艺改进实践王哲慧(酒钢集团榆中钢铁有限责任公司,甘肃 兰州 730104)摘 要:炉衬寿命影响转炉的工作时间及生产成本,炉龄是炼钢系统生产过程一项重要的生产技术指标,如何使转炉在炉役期内炉况持续稳定顺行、经济高效,已成为榆钢炼钢技术工作者的重中之重。

关键词:补炉;护炉;工艺改进;实践中图分类号:TF713 文献标识码:A 文章编号:11-5004(2020)05-0094-2榆钢炼钢转炉炉龄历史最高为12000炉,日常因铁水、废钢及炉渣等的机械碰撞和冲刷,炉渣及钢水的化学侵蚀,炉衬自身矿物组成分解引起的层裂,急冷急热等因素影响,炉况运行不稳定,常需停炉维护方可继续生产。

1 改进措施(1)优化转炉装入制度及造渣制度,根据铁水硅、磷含量及阶段性铁耗要求,控制好合理装入量;根据铁水情况,合理搭配轻烧白云石与生白云石。

(2)合金班测液面控制好过程枪位,保证终点C、P含量及温度,最大限度减少补吹次数;冶炼前做好铁水成分、温度、铁块成分、装入量、装入结构等信息的及时传递,为转炉冶炼创造条件,保证冶炼终点的温度与成分。

(3)中包注余、砣钢等最长边必须小于400mm,最大单重必须小于1t。

废钢工负责对入炉废钢质量进行把关,避免大块废钢造成炉衬损坏。

(4)转炉停炉间隙大于5min时必须摇炉挂渣,大于20min必须实施喷补或渣补,统筹利用好生产间隙时间。

(5)符合留渣要求时,必须留渣操作,留渣量不小于渣量的1/3。

(6)入炉废钢量、结构调整根据铁水信息,按照“直上炉次按照一倒温度按照1640℃~1660℃控制,精炼炉次一倒温度按照1620℃~1640℃控制”的标准执行。

(7)提高终点拉碳≥0.08%,减少钢水及炉渣的氧化性,终渣做粘,提高溅渣护炉效果,严禁用低碳钢的终渣补炉。

(8)根据铁水信息及时调整冷料结构和辅料加入量,保证终点温度和终点成分,避免拉后吹造成的炉况严重恶化,持续做好转炉的溅渣护炉,要求倒炉次数小于2次,通过造好渣来提高溅渣护炉效果。

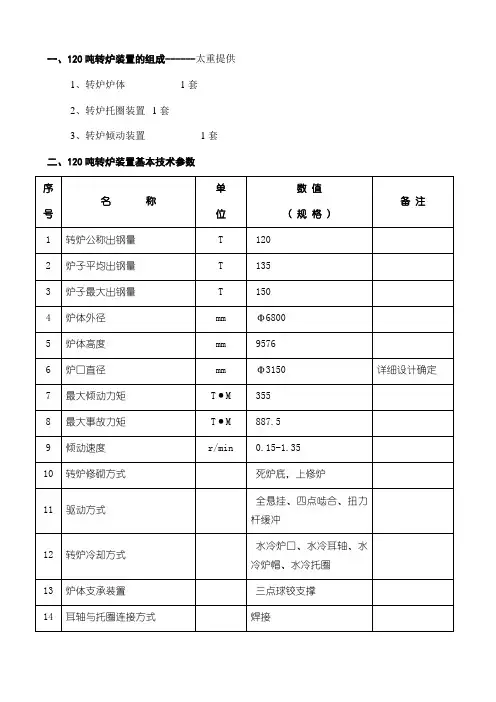

一、120吨转炉装置的组成------太重提供1、转炉炉体1套2、转炉托圈装置1套3、转炉倾动装置1套二、120吨转炉装置基本技术参数托圈耳轴轴向总长:13905 mm托圈断面宽度:850 mm托圈断面高度:2100 mm托圈内径:φ7250±8 mm转炉倾动角度:±360°水冷却系统:通过水气套八路进水,通过驱动侧旋转接头回水底吹配管:通过水气套八路进气三、120吨转炉成套设备技术说明1、转炉炉壳转炉炉壳为全焊接式固定炉底结构,采用16MnR、厚度75mm钢板焊接而成,炉体直径为Ø6800mm,炉壳高度为9196mm。

主要由炉口法兰、上下部圆锥段、圆柱炉身段以及锥柱间、锥球间均匀过渡用的圆环段和球形炉底等部分组成,炉口段和炉底段材料下料不准超过三块。

炉壳上部、中部、下部焊接后应进行消除应力退火;退火后,应保证尺寸和公差,圆柱度≤10mm,然后对这几个部件进行组装检查,最大错边量≤3mm。

炉口法兰用钢板拼焊而成。

上部圆锥段顶部焊接有加筋法兰,供固定炉口用。

上部圆锥段外表面有半割钢管及角钢焊接而成的冷却水循环通道。

在出钢口上部、下部焊有两圈法兰,上部法兰厚度为90mm,下部法兰厚度为140mm,材质为:16MnR,中间联以立筋,形成开放式箱形结构,用于安装炉体支承结构。

筋板及人孔材质为Q235。

炉壳分为四段八块运输,到安装现场后进行现场组焊,并进行超声波探伤检查,合格后采用加热方式进行退火处理以消除内应力。

水冷炉口分六块,材质为耐热球墨铸铁,采购厂家为宝钢铸造有限公司。

2、托圈、耳轴装配2.1托圈托圈的作用是托住炉体并在倾动装置的驱动下带动炉体旋转,是转炉设备的关键件。

托圈的主要尺寸为Ø8950 / Ø 7250×2100,托圈采用16MnR钢板焊接而成。

内弧板、外弧板厚度为60mm,上盖板、下盖板厚度为120mm。

转炉托圈为焊接箱形结构,其内通循环水冷却,两侧耳轴为空心结构,以容纳托圈冷却水、水冷炉口冷却水和炉壳上部圆锥段冷却水及转炉底吹供气管的通道。

钢铁冶炼自动化控制系统研究与应用钢铁是现代社会的基础材料之一,也是国家经济发展的重要支柱。

钢铁冶炼过程中的自动化控制系统技术对于提高生产效率、降低生产成本、保证产品质量以及环保等方面具有非常重要的意义和作用。

本文将重点探讨钢铁冶炼自动化控制系统的研究与应用,分析其技术原理和运用效果。

一、钢铁冶炼自动化控制系统的发展历程随着科技的不断进步和工业化程度的提高,钢铁冶炼过程中的自动化控制系统也得到了不断的完善和发展。

从最初的传统的手工操作到现在的全自动化控制系统,钢铁冶炼自动化控制系统经历了一个漫长而又充实的发展历程。

在20世纪60年代,钢铁冶炼自动化控制系统开始应用于炉前自动化、全面自动化操纵等方面。

随着计算机技术的发展和普及,钢铁冶炼自动化控制系统开始向数据化、网络化、智能化的方向发展。

90年代,钢铁冶炼自动化控制系统开始引入模糊控制、神经网络控制等新技术,大大提高了系统的自动化水平和控制精度。

目前,钢铁冶炼自动化控制系统已经实现了覆盖整个生产过程,从原料进厂到成品出厂的全过程实现智能控制和自动化操作,为企业的科学管理和生产运作提供了有力的支持。

二、钢铁冶炼自动化控制系统的原理与技术钢铁冶炼自动化控制系统的基本原理是通过工业控制系统实现对生产过程的自动控制和调节,使得钢铁生产过程工艺参数能够在合适的范围内保持稳定,从而实现高效、稳定、优质的生产运行。

钢铁冶炼自动化控制系统包括机械、电子、传感、计算机、软件等多种技术,其中最主要、最关键的是计算机控制技术。

钢铁冶炼自动化控制系统通过大规模集成电路、模拟量、数字量转换、程序控制器等技术手段将物理量转换成数字信号,通过计算机软件分析和处理后通过控制器对设备进行控制,实现自动化控制。

钢铁冶炼自动化控制系统的技术革新主要集中在以下三个方面:(1)生产线的自动化控制生产线的自动化控制意味着整个生产过程变得更加清晰、高效,生产效率和生产质量得到了有效提升。

自动化控制技术主要包括PLC控制技术、数字逻辑控制技术、信息化控制技术、云计算技术、物联网技术等。

120吨 LF钢包精炼炉短网及电气控制系统摘要: LF-120t钢包精炼炉采用还原气氛及微正压条件下的电弧加热,三臂式三相电极分别调节。

精炼炉变压器为28MVA,一次电压35KV,二次电压为425V-240V,使用MR调压开关13级有载调压,采用强制油循环水冷。

自动化系统由一套电极调节PLC控制系统和一套LF炉本体PLC控制系统、上料PLC控制系统及两台计算机操作站及工业以太网组成。

在冶炼过程中,需要向炉内输送几十千安的强大电流,这样大的电流就是靠短网输送的。

短网指从变压器二次出线端到电极的载流体的总称。

经多次新品种钢种开发,钢包精炼炉设备运行平稳,满足生产工艺技术需求。

关键词:短网;变压器;PLC1主要功能(1)电弧加热升温(2)钢水成分微调(3)脱硫、脱氧、去气、去除夹杂(4)均匀钢水成分和温度(5)改变夹杂物的形态(6)作为转炉、连铸的缓冲设备,保证转炉、连铸匹配生产。

2作业工序流程钢包吊至钢包车上→连接吹氩管、试气→钢包车开至加热工位→炉盖和电极下落到位→测温取样确定加热制度及成分微调→加渣料及合金料→送电加热精炼→测温取样→炉盖、电极升起→钢包车开出加热工位→喂丝→加保温剂→软吹氩及气洗→断开吹氩管及吊出钢包3短网从变压器二次端头到电极的二次母线设备总称短网。

短网的电参数对精炼炉的正常运行起作决定性的作用,精炼炉的生产率、炉衬寿命、功率损耗及功率因数等在很大程度上都取决于短网的电参数的选择。

短网主要由水冷补偿器、水冷电缆、导电横臂、电极、电极夹持器等部件组成。

3.1短网具有以下特点(1)电流大。

在短网导体中流过几十千安乃至上百千安的强大电流,必将在短网导体四周形成强大的磁场,在短网导体及其四周的钢铁构件中降产生很大的功率损耗,引起发热。

(2)长度短。

整个短网长度,大型炉子不超过20米,由于短网损耗非常大,在设计时,(3)结构复杂。

短网各段导体的结构,形状不同,并联导体根数不同,排列方式也不同,因此,在进行短网的设计时,既要考虑集肤效应和邻近效应的影响,按规定的电流密度选择导体截面,又要注意导体的合理配置,最佳换位,使有效电感尽量减小,各导体电流均衡及各相参数尽量接近。

************邯钢老区钢轧改造项目炼钢工程120吨转炉安装施工方案编号:上海**集团有限公司*****邯钢老区钢轧改造项目炼钢工程项目部2010年7月12日发布受控状态:受控版本:A版发放编号:目录1 编制说明: (4)1.1编制依据 (4)1.2编制说明: (4)2 工程概况 (4)2.1主要设备 (5)2.2工程特点: (5)3 施工部署 (6)3.1安装工艺流程: (6)3.2、施工方法 (8)3.3 施工配合要求 (9)4 施工步骤 (11)4.1基础验收及垫板设置 (11)4.2耳轴轴承装配 (11)4.3转炉安装 (13)4.4托圈安装 (14)4.5炉壳安装 (16)4.6倾动装置安装 (17)4.7转炉的滑移就位 (19)4.8转炉滑移梁受力分析及立柱稳定性分析 (19)5、质量保证措施 (27)5.1质量管理体系 (27)5.2执行安装标准 (28)5.3质量保证措施 (28)6安全施工保证措施 (29)6.1安全保证体系 (29)6.2安全保证措施 (30)7文明施工 (31)8主要施工机具及材料 (32)9 转炉安装过程及安装平台设计、转炉滑移示意图,附图1-141 编制说明:1.1编制依据1.1.1**与**********签定的《邯钢老区钢轧改造炼钢工程》施工合同;1.1.2业主提供的施工图纸及其它技术文件;1.1.3国家有关建筑安装施工验收规范;1.1.4**对炼钢系统设备安装经验以及对施工现场查看的结果。

1.2编制说明:本次转炉安装的思路是:整体平移就位,在加料跨设置转炉安装平台,平台两边设置滑移梁,滑移梁上部标高高度与耳轴轴承座齐平,平台两滑移梁纵向中心线与两耳轴纵向中心线一样。

在加料跨进行拼装,包括倾动装置一、二次减速机。

2 工程概况邯钢是河北省较大型的钢铁联合企业,有良好的发展环境,是高新技术企业发展的地区,因此,邯钢老区钢轧改造炼钢工程项目建设目标是:工艺技术先进、起点高、装备精良、生产成本低并具有后发优势。

• 114•不锈钢公司在3#100 t 转炉自主研发和实现了转炉自动出钢功能,按照炉渣、钢水及出钢口情况计算出的控制模型,实现转炉倾动、钢车、滑板挡渣和合金下料设备之间的连锁、联动控制,主要进行了钢车激光精确定位控制、倾动角度的安全可靠检测、倾动自动准确控制改造。

在LOMAS 一键炼钢基础上,转炉手动出钢到自动出钢标志着转炉自动化水平的提升,提高了生产效率,消除了人工失误带来的质量和安全隐患。

根据客户需求和市场情况,公司生产节奏加快,钢坯产量及品种钢比例都有较大提升,需要设备提高自动化水平满足当前生产需求。

不锈钢公司3#转炉实现自动化炼钢,但出钢仍需人工手动现场操作,出钢部分自动化控制水平较低,钢水质量受人为干扰较多。

在2018年底考察了莱钢自动出钢系统运行情况,决定自主研发转炉自动出钢系统。

1 生产及设备现状不锈钢公司具有3座100t 转炉,应用烟气分析动态控制技术与自动化炼钢技术;3座100t LF 精炼炉;1座110t RH 精炼炉;3台直弧形1机1流板坯连铸机,年产能力约为300万t 。

3#100t 转炉出钢系统主要由转炉倾动系统、钢车系统、下渣检测和滑板档渣系统、下料系统组成,如图1。

倾动采用了ACS800一主三从变频器控制,设计在主控室、炉前、炉后三地主令控制,共分为8HZ 、12HZ 、20HZ 、30ZH 、80HZ 共5档速度;钢车采用ACS800变频器控制;下渣检测为杭州海城红外图像分析系统,配置了液压滑板档渣系统。

转炉控制采用西门子s7-400PLC系统。

图1 转炉出钢系统组成转炉工艺流程如图2所示,包括装铁、吹炼、出钢过程,其中手动出钢包括了摇炉、钢车同步运行,摇炉工观察转炉内部钢渣情况,多次小幅度手动摇炉,当出钢完毕,下渣检测发出关闭滑板指令,手动反向摇炉回零位,转炉出钢完毕。

图2 转炉工艺过程流程图2 技术研发目标和难点分析转炉自动出钢是否稳定、可靠运行涉及人身安全。

111Metallurgical smelting冶金冶炼120t 转炉高废钢比冶炼工艺开发探究高 勇(酒钢集团榆中钢铁有限公司,甘肃 兰州 730104)摘 要:随着当前社会经济的不断发展,在冶金工业生产中逐渐重视节能环保理念,而传统冶炼工艺所采用的中频炉在一定程度上面临着钢铁产能淘汰的局面。

因此在市场废钢大幅增加的情况下,采用转炉高废钢比冶炼工艺具有良好的应用效果。

相比于中频炉冶炼工艺,高废钢比每炉次可以多消耗废钢大约40kg/t,大大的缩短了冶炼周期,有效实现成本节约。

因此本文以120t 转炉为例,阐述其高废钢比冶炼工艺要求,探究其控制措施,并通过120t 转炉高废钢比冶炼工艺开发实践,分析其效果,旨在进一步优化钢铁冶炼工艺。

关键词:120t ;转炉;高废钢比;冶炼工艺;开发中图分类号:TF713 文献标识码:A 文章编号:11-5004(2020)16-0111-2收稿日期:2020-08作者简介:高勇,男,生于1985年,汉族,甘肃平凉人,本科,工程师,研究方向:冶金工程及企业管理。

自我国进入新时期后,环保理念逐渐深入人心,在钢铁工业生产过程中,国家淘汰了中频炉等落后的钢铁产能,促使部分高污染、高能耗的钢铁企业退出钢铁市场。

在这种行业背景之下,市场废钢大量增加,同时废钢的价格相对较低,在冶炼工艺中,提高废钢比,能够有效的降低成本,满足钢铁冶炼需求。

因此转炉高废钢比冶炼工艺进行开发是十分必要的,可以在很大程度上增加企业的经济效益。

1 120t转炉高废钢比冶炼工艺开发要求对120t 转炉高废钢比冶炼工艺的开发,应当满足相应的需求。

即是在提高废钢比的过程中,首先考虑因素即是保障转炉冶炼时的热平衡。

通常情况下,转炉中的热量主要来自于铁水的物理热能和化学热能。

而提高废钢比,则是增加了转炉中的热量消耗。

因此要想开发合理的120t 转炉高废钢比冶炼工艺,应当保障各种物料的冷却效应具有科学性;其次是要保障热量平衡的途径得到有效发挥。

《自动化技术与应用》2011年第30卷第2期Techniques of Automation & Applications | 63 经验交流Technical Communications收稿日期:2010-09-09莱钢120t 转炉综合自动化系统的开发马 丽,孟祥彬(莱芜钢铁集团有限公司自动化部,山东 莱芜 271104)摘 要:以转炉本体系统为中心,进行转炉各工艺系统控制功能的开发,完成了脱硫—混铁炉—转炉—精炼工艺流程上的集群控制,协调作业,实现了生产计划—工艺流程—自动控制的全流程综合自动化。

关键词:转炉;综合自动化;集群控制中图分类号:TP29 文献标识码:B 文章编号:1003-7241(2011)02-0063-05Development of The Comprehensive Automation Systemin Laiwu Steel Group’s 120t- ConverterMA li, MENG Xiang-bin( Automation Department of Laigang Group, Laiwu 271104 China )Abstract: This paper takes the converter’s main body as the center to develop the control function of converter’s each processsystem. It complets the desulfurization - hot metal mixer - converter - refining’s cluster control and coordinate work, and realizes the whole process’s comprehensive automatization of the plan - process - automatic control.Key words: converter; comprehensive automation system; cluster control1 引言近年来,用户对钢材性能和质量的要求越来越高,钢材的应用范围越来越广,同时钢铁生产企业也对提高产品产量和质量,扩大品种,节约能源和降低成本越来越重视。

在这种情况下,转炉生产工艺流程发生了很大变化。

铁水预处理、复吹转炉、炉外精炼、连铸技术的发展,打破了传统的转炉炼钢模式。

目前由单纯用转炉冶炼发展为铁水预处理—复吹转炉吹炼—炉外精炼—连铸这一新的工艺流程[1,2]。

这一流程以设备大型化、现代化和连续化为特点,在这种形势下,炼钢流程中,转炉区域的综合自动化系统的实现就变得非常的必要且重要。

莱钢银山型钢炼钢厂共有120t转炉三座,是莱钢目前炉容最大的三座转炉,每炉出钢量达到140t,为后道工序的2台板坯连铸机,1台异型坯连铸机提供优质钢水,在炼铁-炼钢-轧钢的冶炼大工艺流程上起到了重要的作用。

120t转炉区域的自动控制系统主要实现了基础自动化和部分过程自动化级的功能。

各主要工序,如3座脱硫、1座混铁炉、3套转炉本体系统、3座精炼、综合水处理系统、二次除尘系统、煤气柜等基本实现了基础级自动控制,但相对独立,形成“孤岛”,相互之间缺少信息的传输与交换,无法实现生产管理对现场生产的自动调度与信息反馈,不能实现全流程各工序的紧密衔接、互动协作、节律匹配。

本系统以转炉本体系统为中心,进行了转炉本体(包括散状料上料、散状料下料、合金上料、本体、底吹氩、转炉干法除尘、余热锅炉)控制功能的开发;完成了脱硫—混铁炉—转炉—精炼工艺流程上的集群控制,协调作业;实现了生产计划—工艺流程—自动控制的全流程综合自动化。

2 转炉冶炼开氧统计模型的开发在银山型钢的转炉系统中,采用了干法除尘(LT)工艺作为转炉的一次除尘,以代替传统的OG湿法除尘。

《自动化技术与应用》2011年第30卷第2期64 | T ec hni q ues o f A utomati o n & A ppli c ati o ns 经验交流Technical CommunicationsLT系统由于其采用静电除尘器进行除尘的工艺特点,在满足爆炸条件的情况下会产生泄爆现象,从而导致电场跳电、冶炼中止,极大的影响了冶炼节奏,同时对设备的损害较大。

经过分析发现原因主要为:1) 开吹两分钟内碳氧反应剧烈,压力波动大;2) 吹氧操作不规范,氧气压力波动大,造成过量氧气进入静电除尘器,达到爆炸条件;3) 点吹泄爆的原因可能是终点碳控制过高,造成拉碳时碳氧反应剧烈所致;4) 废钢和铁水的加入顺序、加入量不规范;5) 冶炼时枪位不在要求位置,操作不规范。

鉴于这些情况,通过对很多炉次冶炼情况的统计与分析,建立了开吹氧压表,为总管压力、每座转炉的开吹氧压、阀门开度等参数建立了曲线对应关系,总结出了开吹氧压控制模型。

实现了在各种总管压力情况下,开吹氧压在两分钟内平稳的自动提升到设定值的功能,有效的减少了转炉的泄爆次数,提高了开吹质量。

银山型钢一座转炉因泻爆问题导致的飞枪停止冶炼,造成每月平均影响冶炼时间0.45小时,影响冶炼炉次0.7炉。

使用新系统后,泻爆次数大大减少,每月平均减少故障时间0.35小时,保证了炼钢生产的顺行。

3 氧枪枪位的自动快速定位控制采用位置控制闭环系统,将氧枪设定位置与实际位置的偏差值作为控制信号,并将其转化为一个控制传动装置的速度指令。

为缩短氧枪上升与下降时间,在设定值与实际偏差较大时,以最大速度运行,当设定值与实际偏差越来越小时,控制速度也随之减小,最终使氧枪准确停止在所要求的位置上。

要达到上述要求,关键在于找出偏差距离与速度给定之间的关系。

即偏差为多少时,速度给定开始从最大值下降,并且以怎样的规律下降。

根据控制及传动系统的特性建立动态数学模型,找到它们之间的动态关系,同时在现场调试过程中根据实际情况加以修正。

以实现氧枪枪位的自动快速定位控制。

4 干法除尘智能控制系统的开发大型转炉煤气净化的方法,目前世界上主要有两种,以日本OG法为代表的湿法净化系统(以下简称OG法)和以德国鲁奇与蒂森两公司联合开发的LT法为代表的干法净化系统(以下简称LT法),两者都在工程上得到了应用。

我国宝钢80 年代初首次从日本引进OG法系统,国内各钢厂在消化宝钢技术的基础上都采用了OG法。

1999年,我国宝钢二炼钢厂2×250t转炉顶底复吹转炉的煤气净化与回收系统首先采用了LT方法。

随后,莱钢的3×120t转炉也采用了此先进的工艺,并在投产后迅速达到了设计要求,成为国内第二家使用此工艺的钢铁公司。

干法除尘的主要控制功能有:4.1 通过控制模型对蒸发冷却器实现自调节的PID 喷水控制nH20=CPGas・10-3・Vn・(Te-Ta)/rH20其中,nH20 m3/h 所需的喷水速率CPGas kJ/mn3・K 烟气的平均比热rH20 kJ/kg 水的汽化热Te ℃ EC入口温度Ta ℃ EC出口温度Vn m3/h 标况下的烟气流量烟气的平均比热值为:CPGas=1.38kJ/m3・K(取决于烟气的成分和温度)对于水的汽化热:rH20=2.50kJ/kg调节框图如图1所示:4.2 无极调速的风机吸入控制与炉口微差压调节吸入速率应适应于转炉冶炼过程不同阶段产生的随变烟气速率。

吸入控制的影响因素有:1) 炉口压力2)转炉上方的脉动气柱3) 吸入速率会改变EC喷水导致的烟气内的含水量及EP的粉尘调质效果4) 转炉的供氧速率和矿石的供应也会影响吸入控制。

在控制上,将转炉的冶炼过程分为6个阶段:停止吹氧、加料、开始吹氧、吹氧、吹氧结束、清理炉口。

除吹氧阶段外,分别为每个阶段提供设定值固定的吸入控制。

吹氧阶段的控制如下:由温压补偿得到风机入口处的湿基流量,图1 调节框图《自动化技术与应用》2011年第30卷第2期Techniques of Automation & Applications | 65 经验交流Technical Communications然后减去喷入EC中的水和水蒸气,得到干基标况的烟气流量,与吹氧流量结合计算,作为吸入控制的控制器设定值,同时,与炉口压力调节的控制器级联,进行风机的吸入级联控制。

为提高煤气质量和回收率以及减少转炉烟气外泄对环境的污染,设置了炉口微差压调节系统,它根据炉口烟罩内烟气压力的大小,通过PID控制器来控制风机的吸入速率,从而使炉口压力保持在一定范围内,一般控制在±20Pa左右。

4.3 放散与回收的无扰动模糊控制与OG法回收不同,LT法采用了两个独立的液压操作杯阀实现烟气的放散与回收控制。

在通往煤气柜的杯阀前后取两个有代表性的点测量压差△P。

以△P为设定值对放散杯阀进行PID调节。

在满足条件回收时,放散杯阀缓慢关闭,当△P达到设定点时,煤气柜杯阀缓慢打开,直到放散杯阀完全关闭,煤气柜杯阀完全打开,可保证两个杯阀的平稳切换,整个控制过程无压力波动,无喘振。

反之,当回收转为放散时亦然。

4.4 L T 智能控制系统可以达到的目标1) LT法净化后的煤气含尘量可在10-25mg/标m3以下,可直接供用户使用。

湿式系统净化后煤气含尘量约100 mg/标m3,供用户使用前需再用电除尘器净化;2) LT法由于净化后气体含尘量低,因而风机使用寿命长,维护工作量小;3) LT系统阻力约3000Pa,湿式系统阻力约16500Pa,因此干式系统耗电约为湿式系统的1/5;4) LT系统耗水量低,对120t的转炉系统用水量约15-25m3/h,是湿式系统的1/3左右。

整个系统没有污水。

5) 利用LT系统回收转炉煤气的热值可达到:1800-2000Kcal/Nm3,回收量为80m3/吨钢5 合金模型的开发与应用此模型根据钢种目标成份和预计出钢量,确定出钢时应加入钢包的各种铁合金量以及脱氧用铝量,应加入钢包的各种元素量一般均按下述模型进行计算[3]:Wi=(Xai-Xi)Wst/Yi其中:Wi—第i种元素量Xai—第i种元素的目标含量Xi —第i种元素出钢时的实际含量Wst—出钢量Yi —第i种元素的收得率应加入的铁合金量为:Waj=Wi/Rij其中,Waj—第j种牌号铁合金加入量Rij —第j种铁合金中第i种元素的含有率在使用多种牌号的铁合金时,可用线性规划算法选择最佳配比使铁合金成本最低6 转炉区域集群控制功能的开发6.1 时间同步系统的开发选择局域网内的一台主机做为时间服务器,在该计算机上安装GPS时钟,局域网内的其他计算机安装SNTP客户端软件,定期向时间服务器主机发送时间同步请求,在服务器那里获得时间信息,计算并校正本地时间,在同步周期内,利用计算机内部时钟守时,实现整个局域网络的时间同步。