炼钢厂转炉系统自动化控制

- 格式:doc

- 大小:25.00 KB

- 文档页数:6

漫谈转炉炼钢自动化控制中图分类号:tf4摘要:本文属于综述性文章,主要谈了加强自动化转炉炼钢的必要性、转炉炼钢的自动化工艺及实行方法,对从宏观上了解自动化转炉炼钢有一定的积极意义。

关键词:工艺流程、自动化技术、rbf神经网络一、引言我国属于发展中国家,在很多技术上相对落后,这其中就包括钢铁行业。

而钢铁属于国家战略性资源,对一个国家的发展起着重要的制约作用。

我国目前的钢铁企业生产的钢板质量偏低,而成本耗能还偏高,尤其缺乏高质量,低能耗的的精品钢和特种钢两种类型的产品。

因此,我国的钢铁企业必须尽快加大炼钢技术的改造力度,通过现代化的自动控制技术来提高钢铁企业的生产能力和产品质量,以期尽可能适应日益严峻的国际国内炼钢形势的发展,使得我国钢铁企业在竞争激烈的市场环境下,求得生存和发展。

二、转炉炼钢的自动化工艺流程及技术简介自动化转炉炼钢主要是先对炼铁厂提供的铁水进行预处理, 然后再对铁水一定的冶炼加工, 最后形成钢。

转炉冶炼铁水成钢, 主要包含了这样一个过程, 首先进行氧化,去除杂质;然后加入一定的石灰等来制造氧化性的炉渣,在此过程中, 还需要一定的热量来升温,最后,还要加入脱氧剂和合金料来最终生成钢材料。

具体来说,自动化转炉炼钢包含了以下几个方面的基本工艺流程:炼钢原材料,即主要为铁水,外加一些增加剂;合适的装入制度,即炉容比,炉池深度和铁水比例;供养制度, 即供养压力, 强度,枪位和氧枪的喷头等都有考究;造渣制度, 即炉渣要有一定的碱度, 在造渣的过程中,最好应用计算机自动加料的方法把石灰分批次的进入炉中;温度制度,即要确定出钢的温度和冷却剂类型和数量;终点控制与出钢合金化,即要注意采用计算机终点控制技术,来取得炉碳温度的双命中, 此外, 还要进行沉淀脱氧和真空脱氧,并与合金化几乎可以同时进行,最后,在出钢的时候,一定要注意挡渣的工序,否则,将会严重影响炼钢的质量和效果。

三、转炉炼钢的自动化技术简介转炉炼钢自动化技术,一般包含了以下几种: (1)检测技术:传统的转炉炼钢已经很难适应现代社会的生产要求, 尤其是随着检测技术,计算机技术和自动化技术的飞速发展, 转炉炼钢的自动化技术也随之改进。

转炉炼钢工艺过程与计算机控制引言转炉炼钢是一种常见的钢铁生产工艺,它通过在转炉中进行化学反应,将铁水中的杂质和不需要的元素去除,使得钢的质量得到提高。

近年来,随着计算机技术的发展,计算机控制在转炉炼钢中的应用也越来越广泛。

本文将介绍转炉炼钢的工艺过程以及计算机控制在其中的应用。

转炉炼钢工艺过程转炉炼钢的工艺过程主要分为预处理、吹炼和调温三个阶段。

下面将对每个阶段进行详细介绍。

预处理阶段在转炉炼钢之前,需要对原料进行预处理。

这一阶段的目的是去除原料中的杂质,提高炼钢的效果。

预处理通常包括除尘、除磷、除硫、除碳等过程。

其中,除尘主要是通过氧气吹入炉内,将固体杂质氧化成气体,进而排出炉外;除磷则是通过加入磷矿石或者氧气吹入炉内,使得磷在高温条件下被氧化,形成氧化物从而排出转炉;除硫主要是通过加入石灰、氧气等剂进行反应,将硫氧化为二氧化硫或亚硫酸氢钠等气体,然后再通过炉外排出;除碳则是通过加入氧化钙或氧气吹入炉内,使得碳氧化为一氧化碳或二氧化碳等气体,从而排出炉外。

吹炼阶段在预处理之后,转炉进入吹炼阶段。

吹炼阶段主要是通过将氧气吹入炉内,形成气流,使得熔池中的杂质和不需要的元素得以氧化,并通过气体排出转炉。

吹炼过程中,还需要控制吹氧量、吹氧时间、氧气压力等参数,以达到理想的炼钢效果。

调温阶段经过吹炼阶段,转炉中的熔池温度下降,需要进行调温。

调温阶段主要通过加入合适的合金元素或者调整吹氧量等方式,使得熔池温度达到炼钢要求。

计算机控制在转炉炼钢中的应用计算机控制在转炉炼钢中的应用主要体现在数据采集、数据处理和工艺控制等方面。

数据采集转炉炼钢过程中,需要对各种参数进行实时监测和采集,以便进行后续的数据处理和分析。

计算机控制系统可以通过传感器和数据采集设备,实时采集转炉内的温度、压力、气体成分等关键参数。

数据处理采集到的数据需要进行处理和分析,以便对转炉的运行状态进行监控和评估。

计算机控制系统可以通过算法和模型对采集到的数据进行处理,得出转炉内各种物理和化学参数的变化趋势,以及各种异常情况的预警。

转炉炼钢自动化控制技术林楠(攀枝花攀钢集团设计研究院有限公司,四川攀枝花617023)摘要:在炼钢行业中应用自动化技术进行转炉炼钢,能够有效提升炼钢精确度和炼钢质量。

探究转炉炼钢的自动化技术以及自动 化炼钢系统。

关键词:转炉炼钢;自动化控制;技术分析中图分类号:TF711 文献标识码:B DOI:10.16621/ki.issn1001-0599.2018.04D.980引言在工业生产中应用自动化控制技术,能够有效提升我国炼 钢技术,满足我国钢铁生产改革要求,促进我国生态健康发展。

社会时代发展迅速,社会科学技术更新速度也变得越来越快,为 了能够提升钢铁工业生产能力,提升生产效率,钢铁企业要重视 自动化控制技术的研究和发展。

在钢铁生产过程中应用计算机 技术,能够建立出数学模式,通过计算机来设置计算参数,减少 了人力和物力的消耗,促进了钢铁技术的现代化、自动化发展。

1转炉炼钢自动化控制技术概论在进行转炉炼钢过程中,主要使用的原材料中含有废钢、铁水 还有铁合金等元素,在生产过程中的铁水会产生一定含量的热量,钢铁的冶炼同样需要提升转炉中的温度,在转炉达到一定的温度之 后,转炉当中的废钢和铁合金就会产生化学反应,化学反应同样会 产生热量,不同的热量结合在一起,成为了转炉炼钢。

转炉炼钢是传 统的炼钢技术,随着社会的不断发展,转炉炼钢技术已经无法满足 现代化钢铁生产需求,随着计算机技术在个个社会行业中普及应 用,钢铁企业也需要加强机械化技术研究B。

在转炉炼钢技术中应用 计算机信息和工业自动化控制技术,能够实现高精确度和复杂的控 制工作,生产出高质量的钢铁。

在转炉炼钢自动化控制技术中还有 很多关键技术,其中有转炉炼钢监测技术和自动化控制技术。

2转炉炼钢自动化控制技术分类2.1转炉炼钢监测技术在转炉炼钢检测技术应用过程中,针对检测部分可以分为两方面,一个是废气分析,第二个是副枪检测技术,检测技术主要是针对转炉炼钢过程中的熔钢温度、转炉液面高度等进行检 测,在使用检测仪表之后显示出记录,工作人员应用专业化软件 分析和处理这些有效数据,能够提升炼钢工作的高效性。

例析炼钢厂250吨转炉自动化炼钢开发1 项目概况根据邯钢集团公司总体规划,邯宝炼钢厂主体装备包括:2套铁水预处理设施、2座公称容量为250吨的顶底复合吹炼转炉、2座炉后在线吹氩喂丝站、1座LF钢包精炼炉、1座RH真空脱气装置、2台双机双流厚板坯连铸机,整体定位为世界先进、国内领先,作为邯宝公司炼钢厂重要中间环节,炼钢厂的装备水平和新技术应用显得格外的重要。

为了满足整体的设计定位,提高产品档次以及市场竞争力,炼钢厂在规划之初确定了部分关键技术和设备国外引进的整体思路,其中与达涅利公司签定引进的转炉动静态模型自动炼钢技术就是其中之一。

2 转炉自动化炼钢系统发展阶段1960~1965年主要采用计算机对生产过程进行数据采集、记录和指导而不进行控制。

1965~1970年,采用计算机进行监控和设定计算,而闭环回路的控制大多采用硬逻辑系统。

1970~1975年,过程计算机一般采用两级计算机系统。

1975~1980年,随着微型计算机的出现以及小型计算机性能的提高、数据库技术和网络技术的发展,控制向分散型系统发展,原来属于在线生产管理的功能,大部分分散到过程计算机中完成。

1980年以后计算机应用进入第二个时期,主要特点是:在功能上从过程最佳化控制进一步向生产工序的操作管理方向延伸,控制模型由经验公式向严密公式或理论公式发展,硬件的处理速度大大提高。

3 转炉自动化炼钢技术概况自动化炼钢技术是一种运用控制理论、仪器仪表、计算机和其他信息技术,对炼钢生产过程实现检测、控制、优化、调度、管理和决策,达到增加产量、提高质量、降低消耗、确保安全等目的的综合性技术,主要包括炼钢模型软件、硬件和系统三大部分。

自动化炼钢技术作为20世纪现代炼钢生产领域中最重要的技术之一,主要解决炼钢生产效率与一致性问题。

虽然自动化系统本身并不直接创造效益,但它对企业生产过程有明显的提升作用。

现代化的转炉自动化炼钢控制系统在世界钢铁工业领域普遍应用,它采用先进的计算机应用技术,仪控、自控、电控组成一个完整的控制系统,取代常规的仪表盘、操作台、模拟屏的传统操作控制方式,全部监控手段均在计算机人机接口上完成。

转炉炼钢自动化控制技术探讨转炉炼钢是一种常见的钢铁生产工艺,其自动化控制技术的发展对于提高生产效率、降低能耗、提升产品质量具有重要意义。

本文将就转炉炼钢自动化控制技术进行探讨,分析其应用现状及发展趋势,以期为相关研究和生产实践提供参考。

1.1 转炉炼钢自动化控制技术的现状转炉炼钢自动化控制技术是指利用先进的自动化控制系统对转炉炼钢生产过程进行实时监控和控制,以实现生产过程的智能化和精细化。

目前,国内外许多钢铁生产企业已经实现了转炉炼钢自动化控制技术的应用,并取得了显著的经济效益和社会效益。

转炉炼钢自动化控制技术具有以下几个特点:(1)智能化:通过自动化控制系统,可以实现对转炉炼钢生产过程的智能化监控和控制,提高生产效率。

(3)灵活化:自动化控制系统能够根据生产需求进行灵活调整,提高生产线的适应性。

(4)信息化:自动化控制系统可以实现对生产过程数据的实时采集和分析,为生产决策提供依据。

二、转炉炼钢自动化控制技术的关键技术及发展趋势(2)精细化发展:未来转炉炼钢自动化控制技术将更加精细化,实现生产过程的精细化调控,以确保产品质量。

转炉炼钢自动化控制技术在应用过程中面临着一些挑战,主要包括以下几个方面:(1)技术集成难度大:转炉炼钢自动化控制技术需要集成物联网、人工智能、大数据等多种技术,技术集成难度大。

(2)系统稳定性要求高:转炉炼钢自动化控制技术对系统稳定性要求高,一旦出现故障将对生产造成严重影响。

(3)成本较高:转炉炼钢自动化控制技术的应用需要投入大量资金,成本较高。

(4)人才素质要求高:转炉炼钢自动化控制技术的应用需要具备高素质的技术人才,而这类人才相对稀缺。

四、总结转炉炼钢自动化控制技术是钢铁生产过程中的重要技术,其应用可以提高生产效率、降低能耗、提升产品质量。

目前,转炉炼钢自动化控制技术已经取得了显著的成果,但在应用过程中仍面临着一些挑战。

未来,随着物联网、人工智能、大数据等技术的不断发展,转炉炼钢自动化控制技术将迎来更加广阔的应用前景。

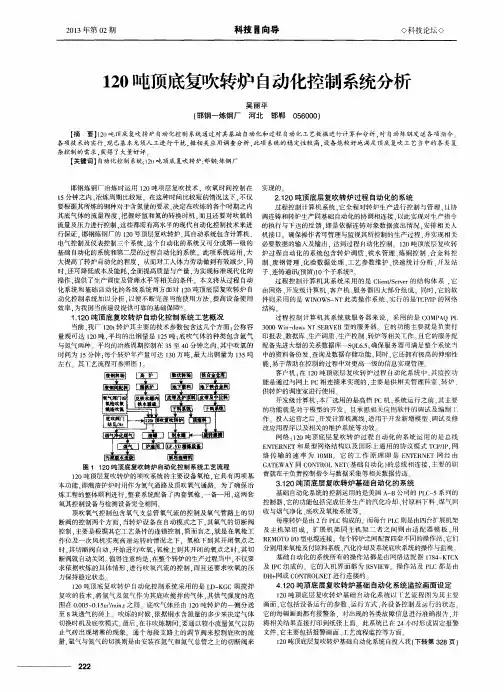

120吨顶底复吹转炉自动化控制系统分析【摘要】120吨顶底复吹转炉自动化控制系统通过对其基础自动化和过程自动化工艺数据进行计算和分析,对自动炼钢发送各项指令。

各项技术的实行,现已基本无须人工进行干扰,据相关应用调查分析,此项系统的稳定性较高,设备能较好地满足顶底复吹工艺当中的各类复杂控制的需求,获得了大量好评。

【关键词】自动化控制系统;120吨顶底复吹转炉;邯钢;炼钢厂邯钢炼钢厂冶炼时运用120吨项层复吹技术,吹氧时间控制在15分钟之内,冶炼周期比较短。

在这种时间比较短的情况这下,不仅要根据其所炼的钢种对于含氮量的要求,决定在吹炼的各个时期之内其底气体的流量程度,把握好氩和氮的转换时机,而且还要对吹氧的流量及压力进行控制,这些都需有高水平的现代自动化控制技术来进行保证。

邯钢炼钢厂的120号顶层复吹转炉,其自动系统包含计算机、电气控制及仪表控制三个系统,这个自动化的系统又可分成第一级的基础自动化的系统和第二层的过程自动化的系统。

此项系统运用,大大提高了转炉自动化的程度,从而对工人体力劳动做到有效减少,同时,还可降低成本及能耗,全面提高质量与产量,为实现标准现代化的操作,提供了生产调度及管理水平等相关的条件。

本文将从过程自动化系统和基础自动化的各级系统两方面对120吨顶底层复吹转炉自动化控制系统加以分析,以便不断完善当前使用方法,提高设备使用效率,为我国当前建设提供可靠的基础保障[1]。

1.120吨顶底复吹转炉自动化控制系统工艺概况当前,我厂120t转炉其主要的技术参数包含这几个方面:公称容量现可达120吨,平均的出钢量是125吨;底吹气体的种类包含氩气与氮气两种。

平均的冶炼周期控制在35至40分钟之内,其中吹氧的时间为15分钟;每个转炉年产量可达130万吨,最大出钢量为135吨左右。

其工艺流程可参照图1。

图1 120吨顶底复吹转炉自动化控制系统工艺流程120吨顶层复吹转炉的项吹系统的主要设备氧枪,它具有两项基本功能,即溅渣护炉时用作为氮气通路及顶吹氧气通路。

浅析炼钢厂转炉PLC系统自动控制作者:张华来源:《数字化用户》2013年第10期【摘要】自动化控制在较大的转炉炼钢中得到广泛应用。

本文介绍了转炉炼钢工艺介绍,基于西门子 PLC 为基础的转炉自动化系统的设计应用,该控制系统稳定可靠、便于操作,为转炉生产创造了良好的经济价值。

【关键词】转炉 PLC 自动控制2010年我国钢产量为 6.27亿吨,居世界第一位,生产这么多的钢,需要大量的能源和原料,在目前钢铁生产成本大幅度上升的压力下,节能降耗、高效高产显得尤为重要。

转炉自动化,工业自动化生产工艺。

典型的氧气转炉自动化系统由过程控制计算机、微型计算机和各种自动检测仪表、电子称量装置等部分组成。

按设备配置和工艺流程分为供氧系统,主、副原料系统,副枪系统,煤气回收系统,成分分析系统和计算机测控系统。

有些大型的转炉自动化系统除了有转炉本身的控制系统外,还包括有铁水预处理系统、钢水脱气处理系统和铸锭控制系统等。

国内外经验表明,采用先进的自动化控制系统是达到上述要求的有效方法。

在转炉炼钢生产过程中,自动化已成为提高产量、保证钢水质量、降低消耗、改善操作和延长炉龄的重要手段,并取得了显著的经济效益。

一、转炉炼钢工艺介绍冶炼散装料通过四条胶带机从低位料仓将转炉炼钢所要加入的配料(石灰石、焦炭等)送到转炉的炉顶料仓;转炉本体是整个转炉系统的核心部分,主要是对转炉吹氧炼钢,吹炼到1700℃时向炉后的钢包出钢水,再向转炉吹氮,溅渣护炉,然后向炉前出渣;钢水倒入钢包后,通过吹氩站时对钢包的钢水顶吹氩或底吹氩(作用是将钢水搅匀,让钢水中炉渣浮在表层,保证连铸浇铸畅通),向钢水中加入合金调节钢水成分;转炉的烟气主要通过两个除尘系统排出:一次除尘系统通过高压风机从转炉烟罩抽风,当转炉吹炼时,烟气不会溢出,而且转炉吹炼的烟气根据煤气成分分析,通过风机房阀组可以选择放散或者回收至煤气柜,二次除尘系统通过高压风机,抽出天车向转炉倒钢水时的烟气:循环水泵房通过泵组向整个炼钢厂供水。

炼钢厂转炉系统自动化控制

摘要:目前,转炉炼钢所采用的自动控制系统,满足了氧气转炉的冶炼生产、生产与信息管理、新技术的开发需要,创造的巨大的经济效益,具有广阔的推广价值。

本文通过对自动化控制系统作简单介绍,并对其工艺和带来的效果进行分析,为炼钢厂转炉系统自动化控制的了解提供参考。

关键词:炼钢厂转炉系统;自动化

1炼钢厂转炉的工艺和系统功能

1.1转炉炼钢的工艺

目前,在不同的程度上对容积比较大的转炉炼钢所采用的均为自动控制。

本文将对自动化控制系统作简单介绍,包括转炉本体、散装料、一次除尘(oG 法)、吹氩站、循环的水泵房、炉后铁合金、二次除尘、混铁炉的除尘、三万气柜、VD炉水的处理等。

冶炼散装料主要是通过四条胶带机由低位料仓将转炉炼钢需要加入的配料送到转炉炉顶料仓;转炉本体作为整个系统核心的部分,进行转炉吹氧炼钢,到1700℃时从炉后钢包流出钢水,然后向转炉吹氮,经过溅渣护炉,向炉前出渣;把钢水倒入钢包之后,加入合金调节钢水成分;转炉烟气通过两个除尘的系统排出:一次除尘系统是通过高压的风机从转炉烟罩抽风,二次除尘系统是通过高压的风机,

抽出天车从转炉倒入钢水的烟气。

1.2转炉系统功能

系统对于生产全过程的情况进行监视,控制和管理的过程,这一点相较于过去的传统生产而言,更加精确的将生产过程中的数据进行了定位,检测,能够让操作人员对于生产过程中的实时参数更加的了解,这样转炉的运用就能够更加的高效和安全。

典型的转炉自动化控制系统的主要组成部分分为过程控制计算机,微型计算机和各种自动检测仪和电子称量装置等各个部分,这些部分共同组成了转炉的自动化系统,而且辅助系统还分为了供氧系统,原料系统和煤气回收系统等,这些都由计算机测控系统来检测。

计算机测控在本次研究中,采用的是PLC系列的产品,选择CPU 是系列中较为高性能的53414CPU型号,现场总线采用的是CRP系列产品,编程软件使用施奈德的产品Concept2.6。

系统自动化的过程主要设置三个级别来进行控制,首先是生产管理级别,然后是过程控制级别,最后是基础自动化级别,这些级别都是利用本次研究中的基础自动化控制级来进行编程的,这些自动化控制系统可以对炼钢厂转炉的数据进行采集,然后对于数据进行顺序的控制,监控的操作和通讯的各种过程控制,这些过程控制构成部分主要是由服务器,交换机和工作站等部分,这个系统自动化控制的试验数据主要是能够存储并且用于研究,所以系统自动化控制的价值还是非常重要的,实现了对

于炼钢整个郭晨的参数科学化跟踪,能够对于数据进行分析和管理,整个系统的操作站是西门子的工业型号Win2000+SP3操作系统,性能卓越,能够通过以太网卡、双绞线与工业以太网相接。

2炼钢厂转炉系统自动化的工艺和效果

2.1炼钢厂转炉系统自动化的工艺

炼钢厂转炉系统的自动化控制中主要包含的设备和装置有以下一些,比如最为重要的是转炉的本体,氧气抢和供气的设备,底部的供气装置,接受钢材采用的设备,废钢的装料设备,以及气话冷却的余热回收设备,还有一些煤气除尘的设备和二次除尘的设备等,转炉系统自动化的工艺流程比较复杂,基本有以下几个部分:首先要将转炉的供氧系统进行装置和控制,这种供氧系统的作用主要是就是转炉吹氧量和氧气抢位置的控制,对其进行参数设置后能够控制好氧气抢和钢水液面之间的距离。

然后要对主料和辅料的原料系统进行设定,这两种系统主要是为了炼钢所需要的原料进行准确性的称量,这个称量的标准就是用电子秤将铁水和废钢等进行自动的去皮称量,然后再通过计算机设定的具体参数将主副原料进行对比,然后完成对副原料的称重和自动配料的上料控制。

第三就是对于副枪系统进行设置,所谓富抢系统就是用来检测吹

炼过程对钢水的温度和含碳量的一个过程,一般而言,副枪系统自动给出所需要的探头,然后能够对于探头进行自动安装,并且能够对于探头的接通情况进行检查,然后自动下枪,把探头插入钢水中,最后由显示器显示处理后测出的温度与含碳量的信号,并传送到过程计算机。

然后是进行煤气的回收,煤气的回收主要组成部分为各种变送器和分析仪,以及微型机,将那些从管道中出来的废气作为采集的数据和信号,然后通过变送器将这些信号变成电信号,用来对于煤气的流量进行测量,然后通过红外线的一氧化碳的分析仪和磁氧的分析仪进行各种含量的测定,通过调节起来对于煤气管道的闸板阀进行测量,这样能够对于炉口的正压进行确保不出安全问题,防止空气进入以后会影响到正常运行的回收操作,这样就可以正常运行煤气的回收操作。

计算机测控系统是整个工艺流程的核心,计算机的测控系统主要用来控制铁水和废钢准备、吹炼与钢水的成分调整的冶炼的全过程,在吹炼的终点时,保证钢水的温度与含碳量均能够命中目标的数值,由静态与动态的控制方式,把检测出来的各种工艺参数都输入计算机;由计算机进行自动吹炼直至到达终点;把出钢后需要加入钢水铁合金的量进行计算,从而保证成品钢的成分合格。

2.2效果分析

传动系统能够节省大量电力,提高了可靠性,在底吹系统进行正常运行后,根据钢种的切换气体,使钢的质量得到提高。

转炉计算机控制系统,实现了对转炉炼钢进行自动的控制,带来了庞大的经济效益,推广价值相当广阔。

3结语

炼钢厂转炉的自动化控制能够满足多项氧气转炉冶炼的需要,对于冶炼的生产和信息管理,以及新技术的开发都能够起到很大的作用,从而使人员劳动的强度、能耗与原料的消耗得到降低,同时提高了炼钢企业的生产自动化生产水平,创造了巨大的经济效益。

参考文献

[1]曲永印.曲丽萍.樊生文.炼钢自动化系统的研究与实现[J].控制工程.2002.

[2]王社斌.宋秀安.转炉炼钢生产技术[M].化学工业出版社.2008.

[3]张乐金薛峰崔代宝.炼钢厂转炉系统自动化控制[J].冶金动力.2003(6).

[4]谭明祥陶力群林东马春生许家彦.本钢炼钢厂转炉自动化改造[J].钢铁.2004(10).

[5]周岁元潘景炜石中文.水钢炼钢厂转炉自动化系统改造[J].

冶金自动化.2003(21).。