酱油中的氨基甲酸乙酯检测方法研究

- 格式:pdf

- 大小:283.44 KB

- 文档页数:4

Electronic Technology •电子技术Electronic Technology & Software Engineering 电子技术与软件工程• 67【关键词】酱油 红外光谱 氨基酸 品质指标酱油是中国传统和日常生活中必不可少的调味品之一,其成分中包含多种氨基酸、维生素等,根据国标GB2717-2003规定酱油中氨基酸态氮含量不得低于0.49/100mL ,总酸含量不得高于2.59/100mL 。

如何简单、快速、准确地检测酱油中总酸和氨基酸态氮的含量,对食品质量的有效监督和控制具有重要的意义。

传统的化学测定方法需要用到很多种的化学仪器和试剂,操作时间长,繁复,费时费力,并且在检测过程中会用到甲醛这类有毒有害物质,危害身体健康。

随着红外光谱技术的迅猛发展,使得运用红外光谱分析技术检测酱油的质量受到越来越多的关注。

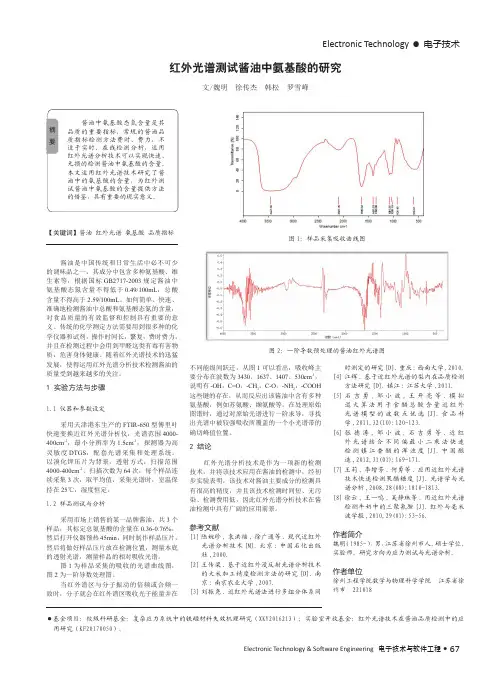

1 实验方法与步骤1.1 仪器和参数设定采用天津港东生产的FTIR-650型傅里叶快速变换近红外光谱分析仪,光谱范围4000-400cm -1,最小分辨率为1.5cm -1,探测器为高灵敏度DTGS ,配套光谱采集和处理系统。

以溴化钾压片为背景,透射方式,扫描范围4000-400cm -1,扫描次数为64次,每个样品连续采集3次,取平均值,采集光谱时,室温保持在25℃,湿度恒定。

1.2 样品测试与分析采用市场上销售的某一品牌酱油,共3个样品,其标定总氨基酸的含量在0.36-0.76%,然后打开仪器预热45min ,同时制作样品压片,然后将做好样品压片放在检测位置,测量本底的透射光谱,测量样品的相对吸收光谱。

图1为样品采集的吸收的光谱曲线图,图2为一阶导数处理图。

当红外谱区与分子振动的倍频或合频一致时,分子就会在红外谱区吸收光子能量并在红外光谱测试酱油中氨基酸的研究文/魏明 徐传杰 韩松 罗雪峰不同能级间跃迁,从图1可以看出,吸收峰主要分布在波数为3430、1637、1407、530cm -1,说明有-OH ,C=O ,-CH 3,C-O ,-NH 2,-COOH 这些键的存在,从而反应出该酱油中含有多种氨基酸,例如苏氨酸、缬氨酸等。

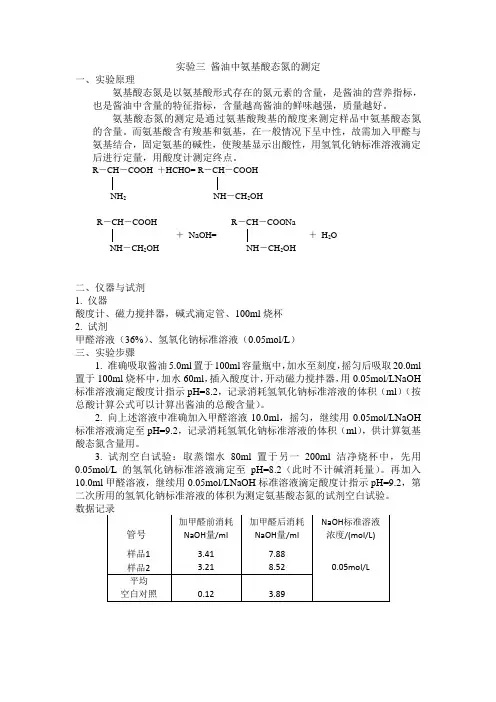

实验三酱油中氨基酸态氮的测定一、实验原理氨基酸态氮是以氨基酸形式存在的氮元素的含量,是酱油的营养指标,也是酱油中含量的特征指标,含量越高酱油的鲜味越强,质量越好。

氨基酸态氮的测定是通过氨基酸羧基的酸度来测定样品中氨基酸态氮的含量。

而氨基酸含有羧基和氨基,在一般情况下呈中性,故需加入甲醛与氨基结合,固定氨基的碱性,使羧基显示出酸性,用氢氧化钠标准溶液滴定后进行定量,用酸度计测定终点。

R-CH-COOH +HCHO= R-CH-COOHNH2NH-CH2OHR-CH-COOH R-CH-COONa+NaOH= +H2ONH-CH2OH NH-CH2OH二、仪器与试剂1. 仪器酸度计、磁力搅拌器,碱式滴定管、100ml烧杯2. 试剂甲醛溶液(36%)、氢氧化钠标准溶液(0.05mol/L)三、实验步骤1. 准确吸取酱油5.0ml置于100ml容量瓶中,加水至刻度,摇匀后吸取20.0ml 置于100ml烧杯中,加水60ml,插入酸度计,开动磁力搅拌器,用0.05mol/LNaOH 标准溶液滴定酸度计指示pH=8.2,记录消耗氢氧化钠标准溶液的体积(ml)(按总酸计算公式可以计算出酱油的总酸含量)。

2. 向上述溶液中准确加入甲醛溶液10.0ml,摇匀,继续用0.05mol/LNaOH 标准溶液滴定至pH=9.2,记录消耗氢氧化钠标准溶液的体积(ml),供计算氨基酸态氮含量用。

3. 试剂空白试验:取蒸馏水80ml置于另一200ml洁净烧杯中,先用0.05mol/L的氢氧化钠标准溶液滴定至pH=8.2(此时不计碱消耗量)。

再加入10.0ml甲醛溶液,继续用0.05mol/LNaOH标准溶液滴定酸度计指示pH=9.2,第二次所用的氢氧化钠标准溶液的体积为测定氨基酸态氮的试剂空白试验。

式中;V——测定用的样品稀释液加入甲醛后消耗氢氧化钠标准溶液的体积,mL;V0——试剂空白试验中加入甲醛后消耗氢氧化钠标准溶液的体积,mL;20——样品稀释液取用量,mL;c——氢氧化钠标准溶液的浓度,mol/L;0.014——1.00ml氢氧化钠标准溶液[c(NaOH)=1.000mol/L]相当于氮的质量(g),g/mmol。

襄樊职业技术学院实验报告

系(部):生物工程学院专业:生物技术及应用班级:0901 2011年11月5日课程:生物产品分析姓名:曹龙刚学号:09229****

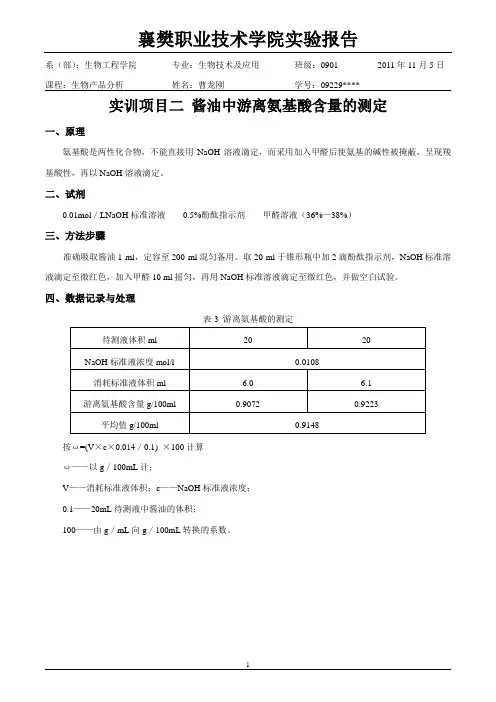

实训项目二酱油中游离氨基酸含量的测定

一、原理

氨基酸是两性化合物,不能直接用NaOH溶液滴定,而采用加入甲醛后使氨基的碱性被掩蔽,呈现羧基酸性,再以NaOH溶液滴定。

二、试剂

0.01mol/LNaOH标准溶液0.5%酚酞指示剂甲醛溶液(36%—38%)

三、方法步骤

准确吸取酱油1 ml,定容至200 ml混匀备用。

取20 ml于锥形瓶中加2滴酚酞指示剂,NaOH标准溶液滴定至微红色,加入甲醛10 ml摇匀,再用NaOH标准溶液滴定至微红色,并做空白试验。

四、数据记录与处理

表-3 游离氨基酸的测定

待测液体积ml 20 20

NaOH标准液浓度mol/l 0.0108

消耗标准液体积ml 6.0 6.1

游离氨基酸含量g/100ml 0.9072 0.9223

平均值g/100ml 0.9148

按ω=(V×c×0.014/0.1) ×100计算

ω——以g/100mL计;

V——消耗标准液体积;c——NaOH标准液浓度;

0.1——20mL待测液中酱油的体积;

100——由g/mL向g/100mL转换的系数。

1。

酱油中氨基酸态氮的两种测定方法比较酱油是一种常用的调味品,它含有丰富的氨基酸,其中的氨基酸态氮含量是评价酱油品质的重要指标之一、目前,常用的测定酱油中氨基酸态氮的方法主要有高压液相色谱(HPLC)法和比色法。

下面将对这两种方法进行比较。

首先,两种方法在原理上存在一些差异。

HPLC法是一种基于分子量、电性和亲水性的分离技术,它通过使用不同的色谱柱和流动相,能够对酱油中的氨基酸进行高效准确的分离和定量测定。

而比色法则是基于氨基酸在碱性介质中与试剂反应产生彩色化合物的原理,根据化合物的吸光度来测定氨基酸态氮的含量。

其次,在测定的准确度方面,HPLC法较比色法更为优越。

由于HPLC法能够进行高效准确的分离,因此能够降低不同氨基酸之间的干扰,提高测定结果的准确性。

而比色法则受到反应条件和试剂的选择等多种因素的影响,容易受到其他物质的干扰,导致结果的误差较大。

第三,两种方法在分析的灵敏度方面也存在差异。

HPLC法由于能够利用专门的检测器来检测氨基酸的吸收峰,因此可以达到较低的检测下限,能够测定酱油中的微量氨基酸。

而比色法受到试剂的选择和反应条件的限制,不能达到HPLC法的灵敏度。

此外,两种方法在操作的复杂性和时间成本方面也存在差异。

HPLC法需要使用复杂的仪器设备和特殊的色谱柱,需要较多的样品预处理和试剂配置等步骤,相对而言操作复杂而费时。

而比色法则操作较为简单,只需进行碱解反应和检测吸光度即可。

最后,从应用的角度来看,HPLC法在酱油行业中的应用较为广泛。

因为HPLC法可以测定酱油中多种氨基酸的含量,同时可以定量分析各种酱油中的氨基酸态氮含量,为酱油品质的评价提供了重要的依据。

而比色法则更适用于快速筛选和初步评估酱油中氨基酸态氮的含量。

综上所述,HPLC法和比色法是目前常用的测定酱油中氨基酸态氮的方法。

两者在原理、准确度、灵敏度、操作复杂性和应用等方面存在差异。

根据实际需要,可以选择适合的方法进行测定。

对酱油中铵盐测定方法的探讨近年来,国内调味品生产量大幅度增长,由小麦、黄豆、麦芽、食盐、水为主要原料酿造而成的酱油,是日常生活烹调中不可缺失的调味品,因此,人们对酱油质量的要求也越来越高。

1 酱油中铵盐含量高的主要原因总体来说,在酱油的酿造过程中,如果工艺稳定,并且相关参数控制合理,则蛋白质水解产生氨基酸就多,形成的按宴泽少。

反之,如果工艺不稳定,参数控制不适当,酱油酿造过程中形成的铵盐就多,甚至超标。

可见,在酱油生产过程中的铵盐含量过高乃至超标,主要是由以下几方面原因造成。

1)使用不洁甚至霉变的原料,或生产过程中卫生状况较差,感染大量的有害菌。

2)在制作过程中,温度、湿度、空气控制不好,出现高温烧曲,感染了枯草芽孢杆菌和小球菌,其中大量的小球菌和粪链球菌污染形成”酸曲”,枯草芽孢杆菌污染则形成”臭曲”。

并且,当制曲品温度长时间在38~42℃或该温度范围以上时,就有利于枯草芽孢杆菌的生长和大量繁殖,从而消耗了原料中蛋白质和淀粉,并产生氨。

3)一般来说,固态低盐发酵工艺采用的发酵最适温度为42~35℃。

如果企业为了提高酱油的色率而人为提高发酵品温,并延长发酵时间。

使其在高温下长时间发酵,不但破坏了酶的催化作用,降低原料蛋白质利用率,而且还会形成大量的氨,同时是酱油出现焦糊味。

4)酱油配兑时使用的焦糖色素(即酱色)分为非氨法生产、氨法生产和亚硫酸法生产,目前大多数酱色生产厂家均采用氨法生产焦糖色素,用其配兑酱油也不会增加铵盐的含量。

如果有些企业单纯为了降低生产成本,使用劣质酱色,不但会造成产品凝絮沉淀,而且还会使酱油中的铵盐含量超标。

由上可知,用适当的测定方法来检测酱油中的铵盐含量,一方面食品卫生和食品检测不允许酱油中有较多的馁盐存在,另一方面,可以正确估价由总氮法测定的氨基氮的真正结果,因此有着重要的意义。

2 试验方法简述与评价在国标中,测定铰盐的含量采用的是半微量定氮法。

客观而言该法的蒸馏、定氮过程十分繁琐,并且反应池蒸汽出口易被堵塞,引起倒吸,并且每测完一个样品,需用稀酸清洗反应室,大批量测定样品较费时。

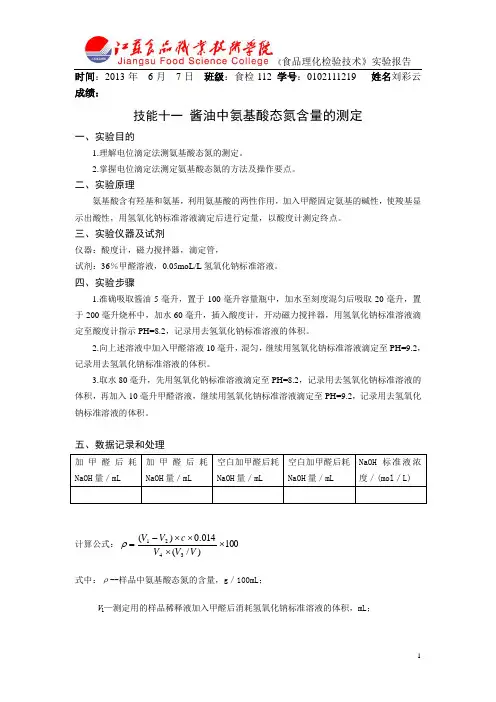

时间:2013年 6月 7日 班级:食检112 学号:010******* 姓名刘彩云 成绩:技能十一 酱油中氨基酸态氮含量的测定一、实验目的1.理解电位滴定法测氨基酸态氮的测定。

2.掌握电位滴定法测定氨基酸态氮的方法及操作要点。

二、实验原理氨基酸含有羟基和氨基,利用氨基酸的两性作用,加入甲醛固定氨基的碱性,使羧基显示出酸性,用氢氧化钠标准溶液滴定后进行定量,以酸度计测定终点。

三、实验仪器及试剂仪器:酸度计,磁力搅拌器,滴定管,试剂:36%甲醛溶液,0.05moL/L 氢氧化钠标准溶液。

四、实验步骤1.准确吸取酱油5毫升,置于100毫升容量瓶中,加水至刻度混匀后吸取20毫升,置于200毫升烧杯中,加水60毫升,插入酸度计,开动磁力搅拌器,用氢氧化钠标准溶液滴定至酸度计指示PH=8.2,记录用去氢氧化钠标准溶液的体积。

2.向上述溶液中加入甲醛溶液10毫升,混匀,继续用氢氧化钠标准溶液滴定至PH=9.2,记录用去氢氧化钠标准溶液的体积。

3.取水80毫升,先用氢氧化钠标准溶液滴定至PH=8.2,记录用去氢氧化钠标准溶液的体积,再加入10毫升甲醛溶液,继续用氢氧化钠标准溶液滴定至PH=9.2,记录用去氢氧化钠标准溶液的体积。

五、数据记录和处理加甲醛后耗NaOH 量/mL加甲醛后耗NaOH 量/mL空白加甲醛后耗NaOH 量/mL空白加甲醛后耗NaOH 量/mLNaOH 标准液浓度/(mol /L)计算公式:100)/(014.0)(3421⨯⨯⨯⨯-=V V V c V V ρ式中:ρ--样品中氨基酸态氮的含量,g /100mL ;V 1—测定用的样品稀释液加入甲醛后消耗氢氧化钠标准溶液的体积,mL ;时间:2013年6月7日班级:食检112 学号:010******* 姓名刘彩云成绩:V2—试剂空白试验加入甲醛后消耗氢氧化钠标准溶液的体积,mLV3—样品稀释液取用量,mL;V4—样品的体积,mL;V—样品稀释液的总体积,mL;c—NaOH标准溶液的浓度,mol/L;0.014—1mL 1.000mol/L氢氧化钠标准溶液相当氮的克数结论:六、实验心得七、实验考评表2 实验成绩自评评他成绩表学号姓名得分评委010******* 徐洲评他010******* 刘彩云自评010******* 孙洋评他010******* 戚望平评他010******* 皋凌峰评他时间:2013年6月7日班级:食检112 学号:010******* 姓名刘彩云成绩:八、实验风采录图1 移取甲醛溶液(本人)图2 移取酱油图3氢氧化钠标准溶液滴定图4移取稀释的酱油时间:2013年6月7日班级:食检112 学号:010******* 姓名刘彩云成绩:图5 配制酱油溶液图6 移取水做空白。

酱油中氨基酸态氮含量的测定1. 引言酱油是中国传统的调味品之一,具有香味浓郁、色泽红亮等特点。

酱油中的氨基酸态氮含量是评价其质量的重要指标之一,因为氨基酸态氮是提供食品中蛋白质含量的主要指标之一。

本文将介绍如何测定酱油中的氨基酸态氮含量。

2. 实验原理酱油中的氨基酸态氮含量可以通过测定总氮含量和非蛋白质态氮含量来间接计算得到。

具体步骤如下:1.样品预处理:将待测样品与适量的硫代硫酸钠混合,加热破乳,并用水稀释至适宜体积。

2.总氮测定:采用Kjeldahl法对样品进行总氮测定。

首先,在蒸馏装置中加入硫化钠和碳酸钠作为催化剂,然后将样品加入消解管中与硫酸混合,进行消解。

接着,将消解液进行蒸馏,收集蒸馏液,并用硫酸钠溶液进行中和。

最后,用硫酸铵标准溶液滴定反应过程中形成的硫酸铵。

3.非蛋白质态氮测定:采用巴比特法对样品进行非蛋白质态氮测定。

首先,将样品与巴比特试剂(含有碱性氧化剂和碱性还原剂)混合,在加热条件下进行消解。

然后,用硫酸钠溶液对反应产物进行中和,并用硝酸钠标准溶液滴定反应过程中生成的亚硝酸盐。

4.氨基酸态氮计算:通过总氮含量和非蛋白质态氮含量的测定结果,可以计算出酱油中的氨基酸态氮含量。

3. 实验步骤1.样品制备:取适量待测样品,加入适量的硫代硫酸钠,并在加热条件下破乳。

然后用水稀释至适宜体积。

2.总氮测定:按照Kjeldahl法的步骤进行总氮测定。

3.非蛋白质态氮测定:按照巴比特法的步骤进行非蛋白质态氮测定。

4.计算结果:根据总氮含量和非蛋白质态氮含量的测定结果,计算出酱油中的氨基酸态氮含量。

4. 结果与讨论通过实验测定,得到了酱油中的总氮含量和非蛋白质态氮含量。

根据这些数据,可以计算出酱油中的氨基酸态氮含量。

通过对多个样品进行测试,并比较其结果,可以评估不同品牌或批次的酱油在氨基酸态氮含量上的差异。

5. 结论本实验介绍了一种测定酱油中氨基酸态氮含量的方法。

通过对样品进行总氮和非蛋白质态氮的测定,并计算出其差值,可以得到酱油中的氨基酸态氮含量。

实验三 酱油氨基氮含量的测定一、目的与要求1. 了解测定氨基氮含量的意义2. 掌握测定氨基氮的原理和方法二、实验原理氨基酸含有氨基和羧基,在测定时,加入甲醛固定氨基酸的碱性氨基,使其羧基游离显示酸性,用标准氢氧化钠溶液滴定所生成的酸,可以求出氨基氮的含量。

R -CH -COOH +HCHO= R -CH -COOHNH 2 NH -CH 2OHR -CH -COOH R -CH -COONa+ NaOH= + H 2ONH -CH 2OH NH -CH 2OH三、试剂与仪器(一) 试剂1. 1%酚酞乙醇溶液2. 0.1N 氢氧化钠标准溶液3. 36%中性甲醛溶液:取36%甲醛加酚酞指示剂4滴,用0.1N 氢氧化钠溶液滴定至刚显微红色。

4. 酱油(二) 仪器移液管(5ml 、10ml )、容量瓶(100ml )、烧杯(250ml )四、操作步骤1. 准确吸取酱油5ml ,置于100ml 容量瓶中,用蒸馏水定容至刻度,摇匀。

2. 准确吸取此稀释液10ml 于250ml 烧杯中,加蒸馏水100ml ,加入酚酞指示剂3滴, 用0.1N 氢氧化钠标准溶液滴定至初现微红色,不用记录用量。

3.加入36%中性甲醛10ml ,摇匀,放置一分钟,再用0.1N 氢氧化钠标准溶液滴定至呈微红色,记录滴定氢氧化钠标准溶液的毫升数。

4.作平行实验五、计算100100105014.0)100/⨯⨯⨯⨯=N V ml g 氨基氮( 式中:V 为滴定时氢氧化钠标准溶液的消耗量(ml )N 为氢氧化钠标准溶液当量浓度0.014为1N 氢氧化钠标准溶液1ml 相当氮量(g )实验一电位滴定法测定食品中氨基酸含量酱油中的氨基酸态氮是氨基酸含量的特征指标,含量越高酱油的鲜味越强,质量越好。

国家标准GB18186-2000规定,高盐稀态发酵酱油(含固稀发酵酱油)的氨基酸态氮(以氮计)每100ml酱油中的含量:特级、一级、二级和三级分别应≧0.8g、0.7g、0.55g和0.4g。

实验三酱油中氨基酸态氮的测定一、实验原理氨基酸态氮是以氨基酸形式存在的氮元素的含量,是酱油的营养指标,也是酱油中含量的特征指标,含量越高酱油的鲜味越强,质量越好。

氨基酸态氮的测定是通过氨基酸羧基的酸度来测定样品中氨基酸态氮的含量。

而氨基酸含有羧基和氨基,在一般情况下呈中性,故需加入甲醛与氨基结合,固定氨基的碱性,使羧基显示出酸性,用氢氧化钠标准溶液滴定后进行定量,用酸度计测定终点。

R-CH-COOH +HCHO= R-CH-COOHNH2NH-CH2OHR-CH-COOH R-CH-COONa+NaOH= +H2ONH-CH2OH NH-CH2OH二、仪器与试剂1. 仪器酸度计、磁力搅拌器,碱式滴定管、100ml烧杯2. 试剂甲醛溶液(36%)、氢氧化钠标准溶液(0.05mol/L)三、实验步骤1. 准确吸取酱油5.0ml置于100ml容量瓶中,加水至刻度,摇匀后吸取20.0ml 置于100ml烧杯中,加水60ml,插入酸度计,开动磁力搅拌器,用0.05mol/LNaOH 标准溶液滴定酸度计指示pH=8.2,记录消耗氢氧化钠标准溶液的体积(ml)(按总酸计算公式可以计算出酱油的总酸含量)。

2. 向上述溶液中准确加入甲醛溶液10.0ml,摇匀,继续用0.05mol/LNaOH 标准溶液滴定至pH=9.2,记录消耗氢氧化钠标准溶液的体积(ml),供计算氨基酸态氮含量用。

3. 试剂空白试验:取蒸馏水80ml置于另一200ml洁净烧杯中,先用0.05mol/L的氢氧化钠标准溶液滴定至pH=8.2(此时不计碱消耗量)。

再加入10.0ml甲醛溶液,继续用0.05mol/LNaOH标准溶液滴定酸度计指示pH=9.2,第二次所用的氢氧化钠标准溶液的体积为测定氨基酸态氮的试剂空白试验。

式中;V——测定用的样品稀释液加入甲醛后消耗氢氧化钠标准溶液的体积,mL;V0——试剂空白试验中加入甲醛后消耗氢氧化钠标准溶液的体积,mL;20——样品稀释液取用量,mL;c——氢氧化钠标准溶液的浓度,mol/L;0.014——1.00ml氢氧化钠标准溶液[c(NaOH)=1.000mol/L]相当于氮的质量(g),g/mmol。

酱油中铵盐含量的测定研究作者:王建国来源:《科学导报·学术》2020年第21期摘要:酱油是我国传统的调味品,距今已有3000余年的使用历史。

凭借其鲜艳的色泽、独特的香气、丰富的营养成分、浓郁的鲜味和良好的口感,酱油不仅在我国得到广泛使用,也成为亚洲菜肴中重要的调味剂,并且已经逐渐被全世界各国的消费者所接受。

关键词:酱油;调味剂;成分一、酱油酿造工艺1.低盐固态发酵法固态低盐发酵工艺将酱油生产周期缩短至一个月内,最短仅需2 周便可得到酱油成品。

该工艺使用的盐水浓度在10%左右;入池酱醅品温不低于40℃;蛋白质的利用率较高;发酵周期短。

2.浇淋工艺浇淋工艺是以发酵池进行发酵,发酵池设置假底,假底以上放置发酵酱醅,假底以下盛装滤出的酱汁,经过用泵抽取假底下酱汁于酱醅表面进行浇淋,实现均匀发酵的目的。

浇淋工艺是低盐固态发酵法制备酱油的改良工艺,较低盐固态工艺原料利用率高、产品风味好,而且在低盐固态发酵法的基础上改造投资小。

3.高盐稀态发酵法其具体可细分为:传统天然稀醪发酵法、稀醪保温发酵法、稀醪常温发酵法、稀醪冷温发酵法等。

特点是:盐水浓度高,一般在18%及以上;盐水添加量大,多为成曲质量的2倍至2.5倍;发酵温度在25~35℃;发酵周期长。

二、酱油中铵盐的来源研究进展酱油富含多种含氮化合物,其中相当大部分是蛋白质及其分解产物。

据相关文献报道:酱油中50%以上的含氮成分是氨基酸;多肽类占到了15%到 35%;剩余的主要是氨(铵盐)。

铵盐指的是在酸性条件下以NH4+形式存在于酱油中的含氮化合物。

在酱油国家标准中强制性规定:酱油中铵盐含氮量不能超过氨基酸态氮的30%。

酱油发酵过程中产生的铵盐主要是由于蛋白质的过度分解。

其途径为大豆蛋白被蛋白酶分解成小分子肽,再经肽酶的分解生成氨基酸(主要为谷氨酸),氨基酸经脱氨酶的作用产生氨,氨与氢离子结合生成铵根离子。

或者在蛋白质水解过程中,如果污染了腐败细菌,就会使氨基酸过度或异常发酵,从而生成铵盐。

酱油中的铵盐主要来源有三种:一是生产过程中加入酱色时带入。

酱油中添加的酱色是用饴糖加热到180℃~190℃,使糖分子产生聚合作用而制成的一种棕色色素。

在生产过程中,为了加速反应,常加入铵盐作催化剂(加铵法生产酱色已被国家禁止)。

二是蛋白质分解的产物。

如酱油不洁含有的细菌较多,就可将酱油中的蛋白质分解而产生游离的无机铵。

三是一些不法生产者为了提高酱油中氨基酸态氮和全氮的含量,人为地添加低成本的铵盐类产品等。

测定原理试样在碱性溶液中加热蒸馏,使氨游离蒸出,被硼酸溶液吸收,然后用盐酸标准溶液滴定计算含量。

1.蒸馏将2ml试样置于500ml凯氏烧瓶中,加150ml水和约1g氧化镁,连接蒸馏装置,接受瓶内盛有10ml硼酸溶液及2-3混合指示剂,加热蒸馏,由沸腾开始计算约30分钟即可,将释放出来的氨用硼酸溶液吸收,生成四硼酸氢铵.其反应式:2NH4++2NaOH ->2Na++2NH3+2H2ONH3+4H3BO3 ->NH4HB4O7+5H2O2.滴定用盐酸标准溶液直接滴定产生的四硼酸氢铵,根据消耗盐酸溶液的量计算样品含氮量,然后换算成铵盐含量,同时作试剂空白试验。

NH4HB4O7+HCL+5H2O ->NH4CL+4H3BO3注意事项1.将量取的样品倒入凯氏烧瓶时,不要将样品粘在瓶颈上,以免反应不彻底。

蒸馏过程中要逐渐升温,避免剧烈沸腾,把温度控制在适当的温度,保证在30分钟的蒸馏时间内凯氏烧瓶不被蒸干。

2.试样加入氧化镁后,应立即盖塞并加水封,注意各接头处的密封情况,防止漏气;冷凝管下端的连接弯管应伸入接收瓶液面下,以防止氨气溢出。

3. 甲基红-溴甲酚绿混合指示剂必须于临用前按比例混匀,其在碱性溶液中呈绿色,在中性溶液中呈灰色,在酸性溶液中呈红色。

4.因蒸馏时反应室内的压力大于大气压力,故可将氨带出。

所以,蒸馏时,蒸气要发生均匀,充足,蒸馏中不得停火断气,否则,会发生倒吸。

停止蒸馏时,由于反应室内的压力突然降低,可使液体倒吸入反应室内,所以,操作时,应先将冷凝管下端提高液面并清洗管口,再蒸一分钟后关掉热源。

实验九电位滴定法测定酱油中氨基酸态氮的含量

一、实验原理

根据氨基酸的两性作用,加入甲醛以固定氨基的碱性,使羧基显示出酸性,将酸度计的玻璃电极及甘汞电极(或复合电极)插入被测液中构成电池,用碱液滴定,根据酸度计指示的pH值判断和控制滴定终点。

二、仪器与试剂

1、仪器:电位电动滴定仪烧杯(250mL)20ml移液管

2、试剂:pH=6.18标准缓冲溶液,pH=4.00标准缓冲溶液,20%中性甲醛溶液;0.1mol/L左右的NaOH标准溶液

三、实验操作方法

(1)清洗和润洗管路

开机,按“F3”清洗键,用蒸馏水清洗3次滴定管路,随后用滴定剂清洗3次滴定管路,使溶液充满整个滴定管道。

(2)PH标定

选择合适的缓冲溶液进行两点标定。

(3)滴定模式选择和参数设置

选择预设终点滴定模式,设置第一滴定终点为PH8.2,第一预控点待定。

第二滴定终点为PH9.2,第二预控点待定。

(4)酱油中总酸测定

吸取酱油稀释液10.00ml(酱油稀释5倍)于50mL烧杯中,加水30mL,放入磁力转子,开动磁力搅拌器使转速适当。

选择预控滴定模式,滴定至PH8.2,记录消耗的NaOH体积V1,计算酱油中总酸含量。

(5)氨基酸的滴定

在上述滴定至pH8.2的溶液中加入10.00mL的中性甲醛溶液,再用NaOH 标准溶液滴定至pH9.2,记下消耗的NaOH溶液体积V2,计算氨基酸态氮含量。

四、原始数据记录

五、结果表示

酱油中总酸含量以mol/L表示

酱油中氨基酸总量以氨基酸态氮含量表示(g/100g)

六、思考题

自动电位滴定法与手动滴定法有何区别?。

酱油中总酸与氨基酸态氮含量的快速测定酱油中的氨基酸态氮是氨基酸含量的特征指标,含量越高酱油的鲜味越强,质量越好。

国家标准GB18186-2000规定,高盐稀态发酵酱油(含固稀发酵酱油)的氨基酸态氮(以氮计)每100ml酱油中的含量:特级、一级、二级和三级分别应≧0.8g、0.7g、0.55g和0.4g。

低盐固态发酵酱油中的含量:特级、一级和二级分别应≧0.8g、0.7g和0.6g。

配制酱油(SB 10336-2000)每100ml中氨基酸态氮含量应≧0.4g。

在所有酱油的卫生指标中,总酸(以乳酸计)含量每100ml中应≦2.5g。

方法一:取1.0ml样品到10 ml比色管中,加水到10.0ml刻度,盖塞后混匀,从中取1.0ml放入100ml 三角烧瓶中,加入60ml蒸馏水,加1号显色剂4滴,摇匀,用滴瓶直立式一滴一滴地滴加总酸和氨基酸态氮测定液,每滴1滴都要摇匀,待溶液初显粉红色(可做一个对照样品便于观察),按每滴测定液相当于0.45 %克的总酸计算其含量(如果测定液消耗了5.5滴还未初显粉红色,表示总酸超标,应送实验室精确定量),向溶液中加入10.0ml36%的甲醛溶液和2号显色剂4滴,摇匀后继续滴定至蓝紫色,按每滴测定液相当于0.078 %克的氨基酸态氮计算其含量,同时做试剂空白试验(即不加样品所消耗测定液的滴数),比如样品消耗了11滴测定液,试剂空白消耗了7滴测定液,样品实际消耗为4滴测定液,这份样品中氨基酸态氮的含量为4×0.078%=0.31%克,为不合格产品。

本方法测定的结果与国家标准规定量或标签标示量仅一滴(测定液)之差时,应慎重处理,可送实验室精确定量。

方法二:取1.0ml样品到10 ml比色管中,加水到10.0ml刻度,盖塞后混匀,从中取1.0ml放入200ml 烧杯中,加入60ml蒸馏水,将校准过的便携笔式酸度计(使用前应用水浸泡3分钟)插入杯中,用滴瓶直立式一滴一滴地滴加总酸和氨基酸态氮测定液,每滴1滴都要摇匀,待酸度计显示PH=8.2时停止滴定,按每滴测定液相当于0.45 %克的总酸计算其含量,向溶液中加入10.0ml36%的甲醛溶液,摇匀后继续滴定至溶液PH=9.2,按每滴测定液相当于0.078%克的氨基酸态氮计算其含量,同时做试剂空白试验。