生料磨系统的改造措施

- 格式:pdf

- 大小:4.61 KB

- 文档页数:1

生料磨入磨采用密封小仓加密封链板式给料机改造4000t/d熟料生产线回转窑规格为Φ4.2m×66m,配套生料磨为LM48.4型立磨,受当地石灰石生料易磨性影响生产能力设计为320t/h。

当前,节能降耗、降低成本成为企业增强市场竞争力的法宝,窑尾废气氧含量控制成为现场工艺管理好坏、生产管理成本优劣一个很重要的参数,解决工艺系统外漏风及内漏风成为工艺管理的重点,而生料磨系统漏风在整个系统漏风量中所占比例很高,解决生料磨系统漏风成为水泥工艺管理者以及相关服务型企业共同研究的课题。

1存在问题我公司原生料磨系统入磨部分工艺流程。

生料磨原入磨工艺流程2石灰石、页岩、燃煤炉渣、转炉渣等各种原材料经过配料皮带秤配料后经M2005皮带、M2006皮带、M2007皮带、M2009皮带、M2011皮带输送再经回转下料器M2012入磨,同时外排物料经M2051振动输送机、M2052振动输送机、M2053外排斗式提升机、M2054计量输送带与来料一起经M2011皮带再经回转下料器M2012入磨。

改造前存在如下问题:(1)原料入磨系统皮带较多增加系统电耗及企业成本;(2)增加设备维修、维护费用;(3)从M2011皮带头部检查门观察入磨回转下料器处漏风量较大。

负压在-400Pa以上;(4)生料磨运行期间窑尾废气氧含量在8.7%~9.2%之间,生料磨停机期间在5.0%~5.5%之间(变化波动跟尾煤使用量及高温风机、窑尾排风机拉风控制有关);(5)由于漏风造成部分拉风短路,为保证有效风量,造成生料磨磨内压差偏高在7 100~7 500Pa。

同时生料磨系统电耗相对较高。

2 改造方案经调研,解决入磨漏风有两种有效方案,一种是密封小仓加转子秤,一种是密封小仓加密封链板式给料机(或密封皮带秤)。

两种方案的核心技术就是密封小仓与变频技术的结合,对比两种技术,密封小仓加转子秤技术改造,就转子秤使用而言与之前使用的回转下料器是一样的,在原来回转下料器基础上增加密封小仓然后再将回转下料器进行变频控制,通过自动控制系统将密封小仓与经过变频改造的回转下料器结合,同样可以解决入磨漏风问题,只不过一个是卧式的,一个是立式的,但就现场实际运行来讲,采用回转下料器改造的会更省电,原因是回转下料器受磨内负压抽力及漏风存在影响和旋转运动过程中自身的惯性。

如何提高生料立磨产量降低电耗生料立磨是水泥生产过程中重要的设备,它的性能和运行效率直接影响到整个生产线的生料磨细度和电耗。

为了提高生料立磨的产量并降低电耗,可以从以下几个方面进行优化。

1.优化磨辊和磨盘生料立磨的磨辊和磨盘是直接参与磨矿石的部件,其设计和质量对磨矿石的效果有很大的影响。

首先,确保磨辊和磨盘的尺寸和形状合适,以确保有效的磨矿石面积;其次,要选择合适的磨辊和磨盘材料,耐磨性能好,延长使用寿命。

2.合理调整进料速度和粒度分布生料立磨的进料速度和粒度分布对产量和电耗有直接影响。

过高的进料速度会导致磨辊负荷过大,降低磨石的破碎效率,同时也会增加磨矿石颗粒之间的摩擦,增加电耗。

因此,要根据实际情况调整进料速度和控制粒度分布,保持合适的磨矿石层厚度。

3.控制物料湿度物料的湿度对生料立磨的产量和电耗有很大的影响。

过高的物料湿度会导致物料在磨辊和磨盘之间形成泥状物质,降低磨石的破碎效率,同时也会增加电耗。

因此,要控制物料的湿度在合适的范围内,确保磨石能够充分破碎。

4.加强磨石循环系统在生料立磨中,加强磨石循环系统可以有效提高产量和降低电耗。

磨石循环系统包括磨石收集系统、磨石运输系统和磨石喷淋系统。

合理设计这些系统可以确保磨石在磨辊和磨盘之间均匀传递,减少磨石的损耗,并能有效降低电耗。

5.优化磨石破碎过程生料立磨的磨石破碎过程是关键的环节,对产量和电耗也有很大的影响。

优化破碎过程可以有效提高破碎效率和降低电耗。

可以采用适当的破碎比,控制磨石的粒度分布,降低细胞破碎的能耗。

总结起来,提高生料立磨产量并降低电耗需要从多个方面入手。

通过优化磨辊和磨盘的设计和质量、合理调整进料速度和粒度分布、控制物料湿度、加强磨石循环系统、优化磨石破碎过程等措施,可以提高生料立磨的产量和降低电耗,从而提高水泥生产的效益。

生料研磨用高压磨粉机设备的改进生料不是一种物料,而是多种物料按照比例混合而成的混合物料,是用来加工或者烧制成各种材料的原材料,也就是未经过高压磨粉机加工的材料。

我们通常所说的生料主要由石灰质原料和粘土质原料组成,有时候还会根据需要加入矿化剂和晶种等,特别值得一提的是,生料还用于立窑生产,这时会加入一定量的煤。

我们都知道,生料的生产加工过程最主要用到的设备是研磨设备,而针对生料的物料特性以及通过对实际生产经验的积累来判断,高压磨粉机是最合适的生料加工设备。

世邦磨机团队针对生料的研磨,将传统的生料用高压磨粉机进行改进和升级,使其更加符合生料研磨处理,结合了最新的生料粉磨加工技术,使得生料生产流程更加集约和简化。

新型的生料高压磨粉机在处理生料时具有超高的研磨能力,其身兼四职,能够集烘干、粉磨、选粉和输送于一体,实现了高效节能双重优势,在生料磨粉生产线上大显身手,表现了超强的竞争能力,受到生料生产企业的青睐。

下面我们就一起来看看世邦磨粉设备设计团队在生料高压磨粉机上做了哪些改进,使其具有如此强大的能力。

如果我们单单看世邦生产的专业生料高压磨粉机,也许我们会说生料高压磨粉机就是本该如此。

但是如果我们首先回顾一下加工处理生料的传统磨粉设备的功能和特点,以及存在的问题的话,我们再去看看世邦团队对生料用高压磨粉机的改进,就会看出这一改进的地方,并对其的改进产生的优势会一目了然。

好了,我们首先来看一下生料高压磨粉机技术在工艺设计和系统运行中存在的一些问题吧。

在传统的生料粉磨设备中,虽然我们也选用高压磨粉机,但是其要顾虑到各种物理性质的物料的加工,比如要顾虑到物料的粘性等,甚至要顾虑到各种物料的化学性质。

因此在设计上,有各种局限,在生产效率上就会趋于保守设计。

而针对生料加工时,生料里面常常混入具有粘土性质的物料,比较大的粘性,在生产研磨时,更是将生产能力调节整的很低,一般都会低于生产标准许多。

因此要具有同样的生产效率,需要加大其他方面的投入,比如需要加大生产线的投入,或者增长设备的工作时间,也就是加大了操作人员的投入,使得企业没有太多的竞争优势。

生料辊压机终粉磨系统产量低的原因及措施1.设备问题:解决方案:-定期检查设备运行状态,及时进行维护和保养,确保设备运行正常。

-采购优质的设备,提高设备的使用寿命和工作效率。

2.材料问题:材料的质量是影响产量的关键因素。

如果原料中含有过多的杂质、石块或者过粗的颗粒,都会影响磨碎效果,从而导致产量降低。

解决方案:-严格控制原材料的质量,确保原材料的纯度和颗粒大小的均匀性。

-增加预磨设备,对原料进行预处理,使其更易于粉磨和磨碎。

3.磨球问题:磨球的选择和使用也是影响产量的重要因素。

如果磨球选择不当、磨球磨损严重或者磨球补充不及时,都会导致磨磨损增加和磨磨效果下降。

解决方案:-选择合适的磨球,根据生料的硬度和粒度,选择适当的规格和材质的磨球。

-定期检查磨球的磨损情况,及时进行更换和补充。

4.系统压力问题:解决方案:-根据生料的特性和磨磨系统的工作状态,合理调整系统的压力,保持系统的良好运行状态。

-定期检查系统的压力,及时处理压力过低或过高的情况,保证系统的正常运行。

5.运行参数问题:解决方案:-根据生料的特性和磨磨系统的工作状态,合理调整运行参数,提高磨碎效果和产量。

-定期检查运行参数,及时调整和优化参数设置,确保系统的正常工作。

综上所述,生料辊压机终粉磨系统产量低的原因可能有设备问题、材料问题、磨球问题、系统压力问题和运行参数问题等。

解决这些问题需要采取相应的措施,包括设备维护和保养、优化原料质量和预磨处理、选择合适的磨球、调整系统压力和优化运行参数等。

只有综合考虑所有的因素,才能解决产量低的问题,提高生料辊压机终粉磨系统的产量和效率。

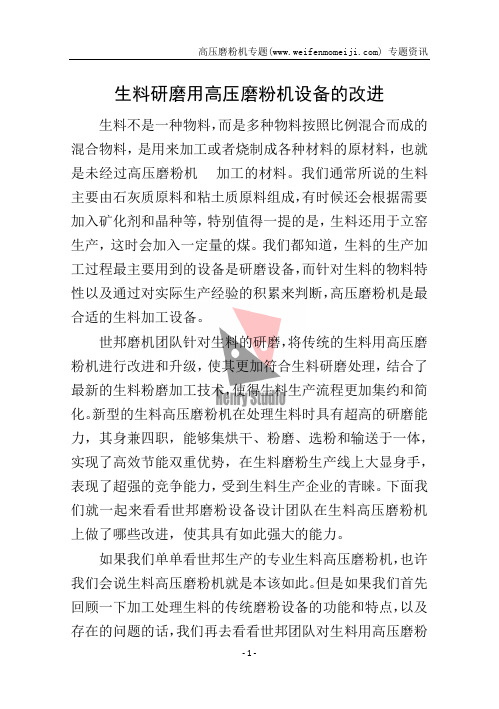

吴亮,等:生料磨入磨下料器改造中图分类号:TQ172.6 文献标志码:B 文章编号:1007-0389(2020)06-32-02 [D0l]10.13697/ki.32-1449/tu.2020.06.013生料磨入磨下料器改造吴 亮,何俊秀,刘小龙,韩博文(永登祁连山水泥有限公司,甘肃 祁连山730301)1改造原因我公司"3生料立磨于2010年投产,原入磨溜子处设计使用1 800mmXl 800mm 传统回转下料器锁风,使用多年来,因叶片磨损速度快,一方面造成生 料磨漏风严重,另一方面因叶片磨损后与壳体间隙增大,下料器卡停次数频繁(年卡停次数20余次), 严重制约生料磨稳定运行。

且下料器日常焊补维护 维修量大,年维修费用高达12万。

生料磨出口含氧量高达10%,增加了生料粉磨系统循环风机和窑尾 废气系统排风机负荷,其中,生料循环风机单机电耗高达&44 kWh/to 为解决以上问题,对该传统生料 喂料器进行了整体更换改造。

2改造方案介绍通过对比选型,将传统生料磨喂料器整体更换为TSL 系列密封喂料器,即将原卧式回转卸料器改为带料封小仓的立式锁风喂料器,此型号喂料器通 过入料口称重小仓控制转子转速,保证料仓内始终 存料500~1000kg 用于密封,转子叶片外加同步旋转 筒,最大限度降低磨损。

考虑到本地平均气温较低, 在旋转筒与外壳体内通入热风,起到防粘料、冻结和密封间隙的作用;控制上有正传、反转、排空三种控 制方式,便于异常情况下操控。

2.1 TSLM 系统密封喂料器(1) 组成部分。

TSLM 系列密封喂料器组成见 图1,主要包括:料位称重仓、转子式喂料器、机架、 出料接口、称重传感器、控制单元等部件;料位称重仓、转子式喂料器、机架、出料接口等部件组成密封喂料器;称重传感器、控制柜、称重仪表、变频器、现场控 制箱等部件组成电控系统。

(2) 工作原理。

来自于皮带输送机且相对均匀的料流,通过下料溜槽进入料位称重仓,通过控制单元在称重仓内建立稳定的料位,通过稳定的料位进 行锁风。

生料立磨系统节能降耗技术改造广西鱼峰水泥股份有限公司第四条生产线为2 500t/d水泥生产线,在生料制备加工过程中主要采用立磨终粉磨系统,其中主要设备配置是TLM384四辊立磨,在设计阶段需要达到台时产量为210 t/h,实际功率值是2 100 kW,电流为252 A;循环风量为420 000 m3/h,全压是10 000 Pa,电流为188 A。

自2021年建成投产以来,立磨系统运行稳定,但长期存在生料工序电耗高的问题。

影响生料工序电耗的主要设备为循环风机和立磨主电机,因此公司技术人员开始摸索降低立磨主电机电流和循环风机电耗,达到进一步降低生料工序电耗的目的。

1 能耗高的原因(1)生料立磨喂料系统采用三道锁风阀,其液压传动的故障率较高,经常会出现阀板磨损、非传动侧轴承损坏等问题,漏风率较高,需要及时进行拉风,循环风机接近在额定转速下运行,导致系统电能消耗不断加大,情况严重时还会对磨机基本产量造成影响,持续扩大电能消耗。

(2)正常生产时,磨内不同部位因长期受到块状物料磨损和高速气流携带的粉末颗粒的冲蚀磨损,磨盘、磨辊磨损严重,料层厚度相对提高,导致主电机电流上升。

2 技术革新2.1 生料立磨喂料系统改造针对现有立磨喂料系统三道锁风阀锁存在的弊端(如图1所示),磨头锁风决定采用料封方式进行锁风,生料立磨入料口的锁风通过物料自身的锁风实现,喂料设备本身不再考虑锁风,只起到输送物料的作用。

从配料库底输送过来的已经搭配好的物料,先进入一个新设的20 t容量的过渡小仓,过渡小仓内的物料通过仓底新设的板式喂料机喂入生料立磨,取消原来的三道锁风阀喂料装置,过渡小仓仓底至立磨的入料溜子通过一个全封闭罩子连接。

在立磨正常运行的过程中,过渡小仓的仓重与原料库底的配料皮带进行联锁,使过渡小仓内始终留有6~8 t的物料,通过这部分物料实现立磨入料口锁风(如图2所示)。

2.2 挡料圈技改立磨主电机电流主要受研磨压力和料层厚度的影响,而研磨压力主要与原材料易磨性有关,相对不可控,因此考虑通过降低料层厚度减小立磨主电机电流。

生料磨密封风机系统改造摘要:水泥的主要原材料是石灰石,将开采的石灰石运输到厂内后,通过石破系统将石灰石进行破碎后,再由皮带机,链运机,提升机等运输设备,将小块石灰石输送到生料磨内进行研磨,制成细度合格的石灰石粉末,输送入烧成系统进行煅烧。

关键词:石灰石、生料磨、研磨一、改造原因金泥集团干法二厂生产的主要产品是水泥,水泥的的主要原材料为石灰石。

石灰石通过破碎后进入生料立磨内进行研磨,才能制成细度达标的石灰石粉末,进入烧成系统进行煅烧。

生料立磨机是一种技术成熟、性能优越的粉磨兼烘干设备,是水泥化工、煤炭、电力等部门广泛使用的一种集烘干、粉磨、选粉为一体等众多优点,立磨已经成为水泥粉磨行业的主流产品。

生料立磨机主要由选粉机、磨辊装置、磨盘装置、加压装置、减速机、电动机、壳体等部分组成。

它的优势有:1、磨粉效率高生料立磨机通过液压增压的方式可以增大碾磨力的大小,从而可以增大产量,提高磨粉效率高;2、生料立磨机运行成本低。

能耗低:采用磨辊在磨盘上直接碾压磨碎物料,能耗低,磨损少,由于工作中磨辊并不与磨盘直接接触,且磨辊与衬板采用优质材料制作,因此使用寿命长,磨损少。

3 、维修方便只需翻转摇臂,更换辊套、衬板即可,方便快捷。

同时减少了停机损失,并且节约了劳动力成本。

其中密封风机是专供正压直吹式系统的生料立磨、给磨辊轴承密封用气的风机,用于防止粉尘进入轴承而造成轴承损坏。

密封风机的作用是为正压直吹式制粉系统的生料磨辊提供压力空气,以满足生料立磨的密封需求。

但是,由于设备已经运行了十年,内部零件已经产生了磨损,导致在密封风机产生的压力在设备内部输送的过程中会出现压力泄露,造成密封效果不佳的情况。

由于金泥集团干法二厂生料立磨的后台程序中已经设定,密封风机压力、磨机振动与磨机的运行有联锁,只要其中一个条件不满足就会造成磨机跳停。

在运行过程中,生料立磨的密封压力时常出现波动,严重影响磨机的运行情况,降低设备运转率。

而且通过检查,磨机的各个压力传感器和电路没有故障,可以肯定为磨机内部密封压力系统的零件出现了磨损,泄露压力。

生料磨系统的改造措施

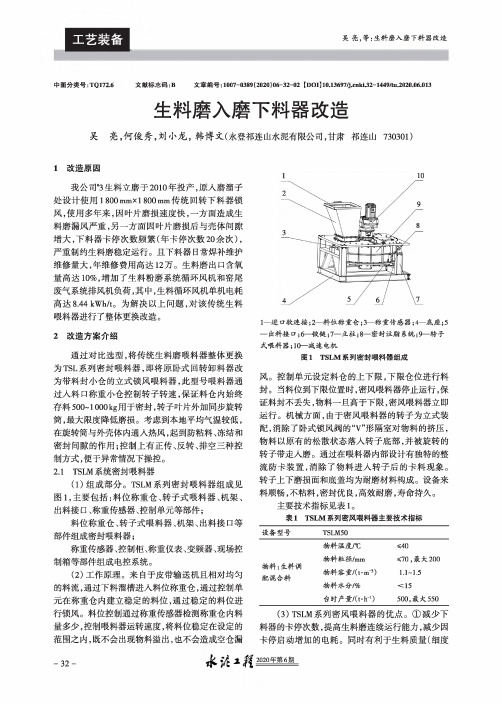

某厂两台Φ3m×9m生料磨,与Φ3m旋风式选粉机组成闭路粉磨系统。

后来对窑进行技术改造,使回转窑的产量提高了40%左右。

为了适应这种情况,必须相

应提高生料磨的产量,因此,对两条生料粉磨系统也进行了技术改造。

自初试车投产以来,其产量和生料质量均比改造前有了较大幅度的提高,满足了回转窑的要求。

现将这次生料粉磨系统改造的内容、效果和体会作一介绍,仅供参考。

注:l.设备9能分别送入两个磨头石膏小仓;2.除设备6、7、8、9、12外其余设备均为相同的两套;3.实线表示物料流向,虚线表示气体流向。

进行的技术改造是建厂以来规模最大的一次,历时50余天,较大的改造项目有10余项:①配料系统由电磁振动给料机改为微机控制的定量给料机。

②磨尾斗

式提升机由板链式改为环链式,加大提升速度,从而增大提升能力。

③螺旋输送机规格由Φ600mm改为Φ800mm,加大其输送能力。

④1号磨将衬板、隔仓板的材质,由高锰钢换为42CrSiMn鄄MoRe合金钢;衬板的形式由阶梯形改为沟槽形;双层隔仓板、篦板及出料篦板篦缝加宽30%以上;两台磨磨尾均加装筛分装置。

⑤主机袋收尘器清灰方式由人工振打清灰,通过改造换气阀,增加脉冲阀而恢复自动清灰功能,同时将滤袋材质由玻璃纤维改为CW-300-FCA。

⑥喂料皮带收尘由原来自制的高压静电收尘器改为单机袋收尘器。

⑦磨尾斗式提升机顶部新增1台单机袋收尘器,处理斗式提升机内含尘气体。

⑧增加1套加石膏系统,将加石膏的工作由人工改为机械。

⑨新增两台磨音测量仪。