压铸机检点表

- 格式:xls

- 大小:23.00 KB

- 文档页数:1

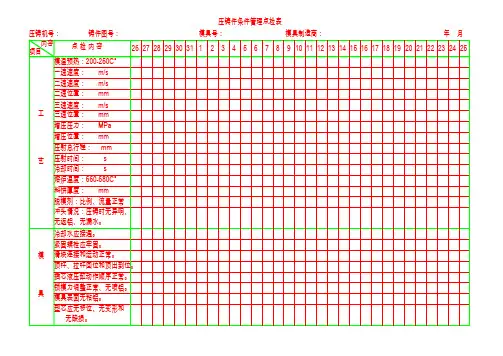

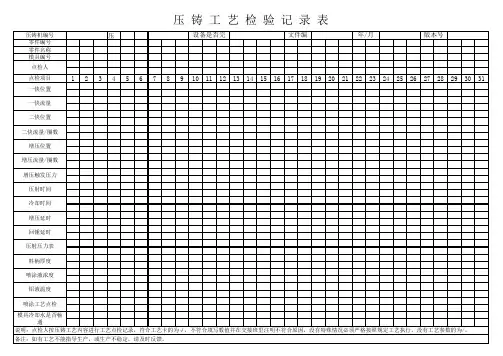

压铸机号:铸件图号:模具号:模具制造商:项目内容模温预热:200-250C°年 月压铸件条件管理点检表一速速度: m/s二速速度: m/s二速位置: mm三速速度: m/s 三速位置: mm增压压力: MPa增压位置: mm压射时间: s冷却时间: s熔炉温度:660-680C°压射总行程: mm料饼厚度: mm脱模剂:比例、流量正常冲头情况:压铸时无异响、无返铝、无漏水。

工艺模具冷却水应接通。

紧固螺栓应牢固。

滑块连接和运动正常。

顶杆、拉杆回位和顶出到位。

插芯液压缸动作顺序正常。

锁模力调整正常、无喷铝。

模具表面无粘铝。

型芯应无移位、无变形和无缺损。

26272829303112345678910111213141516171819202122232425点 检 内 容年 月冷却水应接通。

顶杆、拉杆回位和顶出到位。

模具表面无粘铝。

1516171819202122232425压铸机号:铸件图号:模具号:模具制造商:项目内容模温预热:200-250C°压铸件条件管理点检表一速速度: m/s二速速度: m/s二速位置: mm三速速度: m/s 三速位置: mm增压压力: MPa增压位置: mm压射时间: s冷却时间: s熔炉温度:660-680C°压射总行程: mm料饼厚度: mm脱模剂:比例、流量正常冲头情况:压铸时无异响、无返铝、无漏水。

工艺模具紧固螺栓应牢固。

滑块连接和运动正常。

插芯液压缸动作顺序正常。

锁模力调整正常、无喷铝。

型芯应无移位、无变形和无缺损。

2627282930311234567891011121314点 检 内 容工艺审核批准共 张 第 张签名标记设计更改文件号处数分区标准化年月日阶段标记重量比例xxx1xxx2xxx3xxx4xxx7xxx8压铸机号:铸件图号:模具号:模具制造商:项目内容模温预热:200-250C°年 月压铸件条件管理点检表一速速度: m/s二速速度: m/s二速位置: mm三速速度: m/s 三速位置: mm增压压力: MPa增压位置: mm压射时间: s冷却时间: s熔炉温度:660-680C°压射总行程: mm料饼厚度: mm脱模剂:比例、流量正常冲头情况:压铸时无异响、无返铝、无漏水。

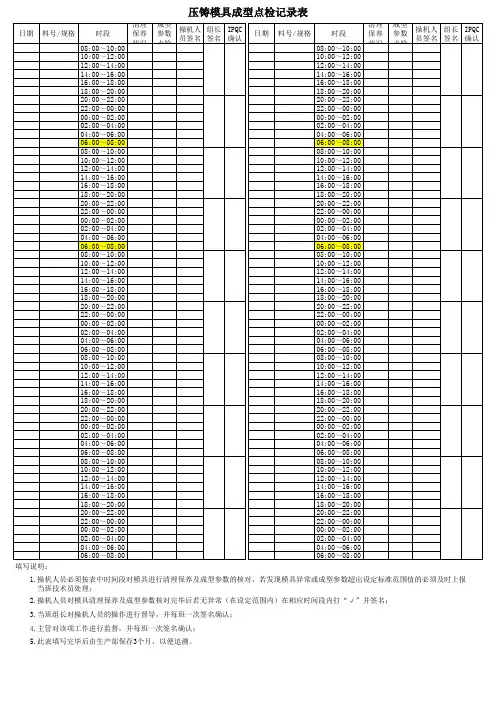

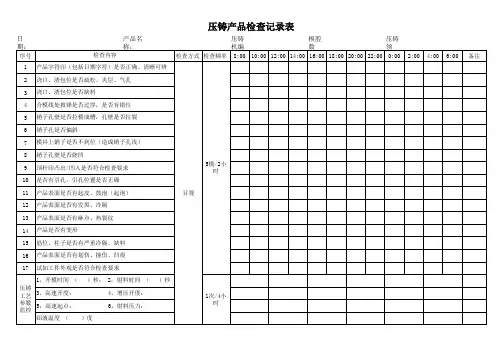

日期料号/规格时段清理保养状况成型参数点检操机人员签名组长签名IPQC 确认日期料号/规格时段清理保养状况成型参数点检操机人员签名组长签名IPQC 确认08:00~10:0008:00~10:0010:00~12:0010:00~12:0012:00~14:0012:00~14:0014:00~16:0014:00~16:0016:00~18:0016:00~18:0018:00~20:0018:00~20:0020:00~22:0020:00~22:0022:00~00:0022:00~00:0000:00~02:0000:00~02:0002:00~04:0002:00~04:0004:00~06:0004:00~06:0006:00~08:0006:00~08:0008:00~10:0008:00~10:0010:00~12:0010:00~12:0012:00~14:0012:00~14:0014:00~16:0014:00~16:0016:00~18:0016:00~18:0018:00~20:0018:00~20:0020:00~22:0020:00~22:0022:00~00:0022:00~00:0000:00~02:0000:00~02:0002:00~04:0002:00~04:0004:00~06:0004:00~06:0006:00~08:0006:00~08:0008:00~10:0008:00~10:0010:00~12:0010:00~12:0012:00~14:0012:00~14:0014:00~16:0014:00~16:0016:00~18:0016:00~18:0018:00~20:0018:00~20:0020:00~22:0020:00~22:0022:00~00:0022:00~00:0000:00~02:0000:00~02:0002:00~04:0002:00~04:0004:00~06:0004:00~06:0006:00~08:0006:00~08:0008:00~10:0008:00~10:0010:00~12:0010:00~12:0012:00~14:0012:00~14:0014:00~16:0014:00~16:0016:00~18:0016:00~18:0018:00~20:0018:00~20:0020:00~22:0020:00~22:0022:00~00:0022:00~00:0000:00~02:0000:00~02:0002:00~04:0002:00~04:0004:00~06:0004:00~06:0006:00~08:0006:00~08:0008:00~10:0008:00~10:0010:00~12:0010:00~12:0012:00~14:0012:00~14:0014:00~16:0014:00~16:0016:00~18:0016:00~18:0018:00~20:0018:00~20:0020:00~22:0020:00~22:0022:00~00:0022:00~00:0000:00~02:0000:00~02:0002:00~04:0002:00~04:0004:00~06:0004:00~06:0006:00~08:0006:00~08:005.此表填写完毕后由生产部保存3个月,以便追溯。

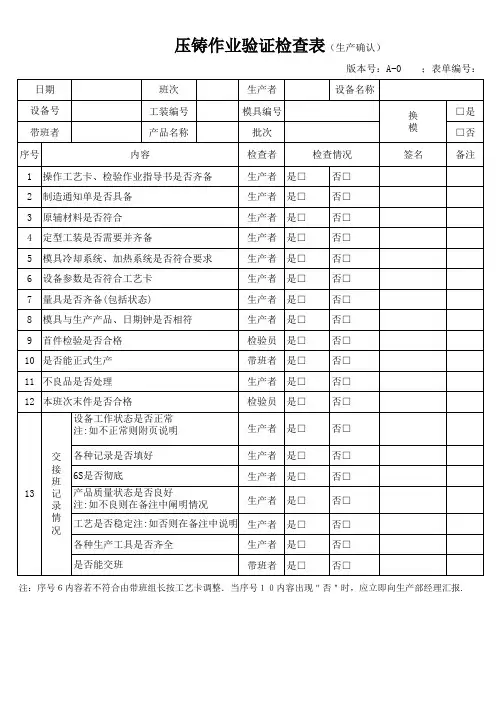

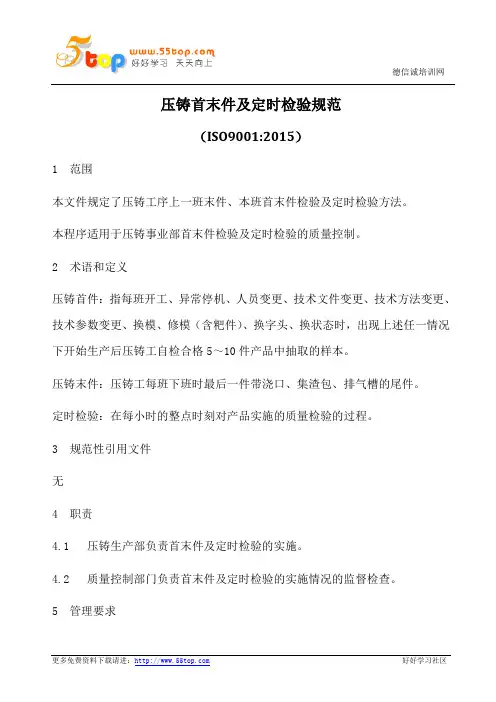

压铸首末件及定时检验规范(ISO9001:2015)1 范围本文件规定了压铸工序上一班末件、本班首末件检验及定时检验方法。

本程序适用于压铸事业部首末件检验及定时检验的质量控制。

2 术语和定义压铸首件:指每班开工、异常停机、人员变更、技术文件变更、技术方法变更、技术参数变更、换模、修模(含粑件)、换字头、换状态时,出现上述任一情况下开始生产后压铸工自检合格5~10件产品中抽取的样本。

压铸末件:压铸工每班下班时最后一件带浇口、集渣包、排气槽的尾件。

定时检验:在每小时的整点时刻对产品实施的质量检验的过程。

3 规范性引用文件无4 职责4.1 压铸生产部负责首末件及定时检验的实施。

4.2 质量控制部门负责首末件及定时检验的实施情况的监督检查。

5 管理要求5.1 压铸工序首末检验及定时检验5.1.1 首末件检验及定时检验标准:压铸工对照“压铸首件送检通知单”项目、检验作业指导书、修模通知等技术标准中的所有项目采取目测的方式进行自检,压铸班长、巡检对照检验作业指导书、修模通知等技术标准中的所有项目采取目测的方式进行互检、专检。

5.1.2 上一班的末件检验:压铸工对上一班的末件进行自检,自检合格后放在指定工作台上,由压铸班长、巡检分别进行互检、专检。

5.1.3 本班首件检验5.1.3.1 压铸工在开始生产压铸首件时,先去除首件浇冒口、飞皮,并对首件进行检验后,填写“压铸首件送检通知单”随首件交质量专检台,涉及换模、换字头、修模后的首件产品,压铸工应将修模前的样件和修模后的首件一同送质量专检台,并在“压铸首件送检检查记录”上登记。

5.1.3.2 压铸巡检按检验作业指导书、修模通知等要求对本班首件产品的尺寸及外观进行全面检查,涉及盖类字样位置检测的必须进行划线检查,并在“压铸首件送检检查记录”上进行记录。

5.1.3.3 有打磨要求的盖类产品在首件检验合格后,压铸巡检安排将上述产品交表面处理工序进行试打磨验证,表面处理工序应在30分钟内完成试打磨验证,打磨巡检确认效果并在“盖类产品打磨验证记录表”上记录。

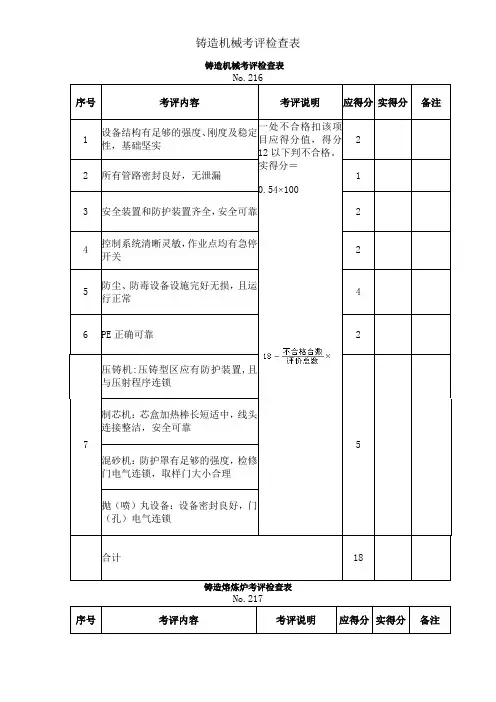

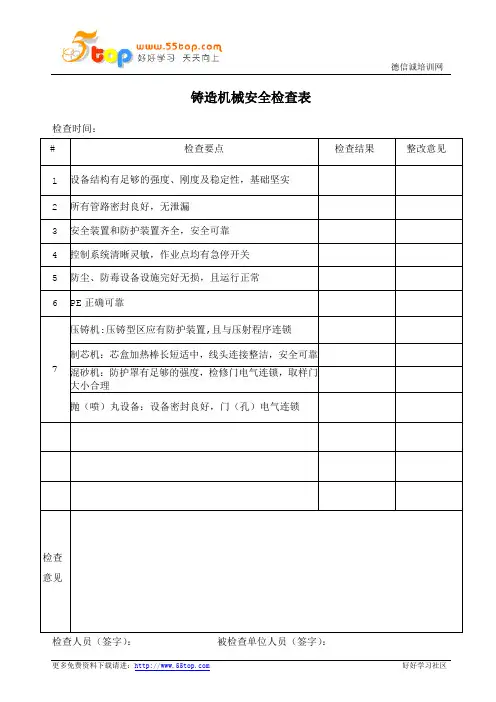

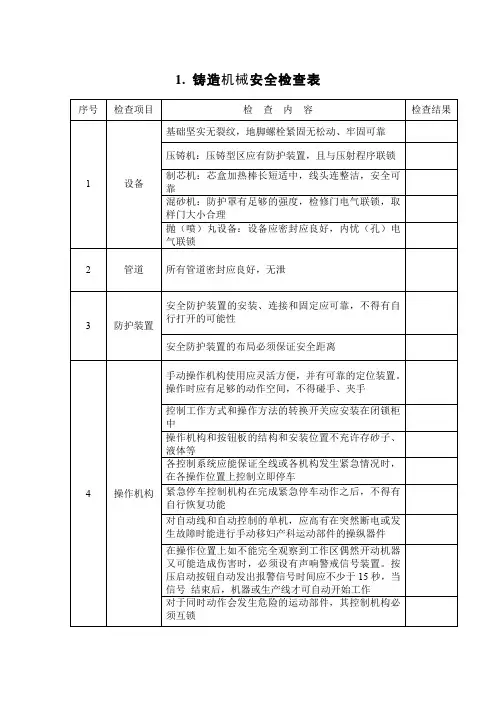

铸造机械考评检查表序号考评内容考评说明应得分实得分备注1设备结构有足够的强度、刚度及稳定性,基础坚实一处不合格扣该项目应得分值,得分12以下判不合格。

实得分=0.54×10022所有管路密封良好,无泄漏13安全装置和防护装置齐全,安全可靠24控制系统清晰灵敏,作业点均有急停开关25防尘、防毒设备设施完好无损,且运行正常46PE正确可靠27压铸机:压铸型区应有防护装置,且与压射程序连锁5制芯机:芯盒加热棒长短适中,线头连接整洁,安全可靠混砂机:防护罩有足够的强度,检修门电气连锁,取样门大小合理抛(喷)丸设备:设备密封良好,门(孔)电气连锁合计18序号考评内容考评说明应得分实得分备注1炉体完整,附属设施安全一处不合格扣该项目应得分值,得分10以下判不合格。

实得分=0.54×10022升降及起吊装置必须符合起重机械条款13浇包及其装置完好24炉坑应有护栏或盖板25外露传动部位必须有防护装置26控制系统齐全有效17除尘装置完好2合计12序号考评内容考评说明应得分实得分备注1槽体坚固,不得渗漏任意一条不合格者,则判该台为不合格。

实得分=0.20×10052镀槽与电解槽上导电装置与槽体应有绝缘措施3导电部位应保持干净,导电良好,“正”、“负”极不得短路4地下槽体必须在地面上设置防护围栏5电加热应有可靠的保护接地,石英玻璃加热管应有保护措施合计5工业梯台(直梯)考评检查表序号考评内容考评说明应得分实得分备注1梯宽、梯级间隔尺寸符合标准一处不合格扣该项目应得分值,得分1.6以下判不合格。

实得分=0.048×1000.62梯段高度超过3米时应设护笼,护笼、护笼条尺寸符合标准规定0.43直梯与平台相连的扶手高应大于1050毫米0.44结构件不得有松脱、裂纹、扭曲、腐蚀、凹陷或凸出等严重变形,更不得有裂纹0.6合计2序号考评内容考评说明应得分实得分备注1梯宽、扶手立柱高度、间距尺寸均符合标准规定一处不合格扣该项目应得分值,得分 1.6以下判不合格。

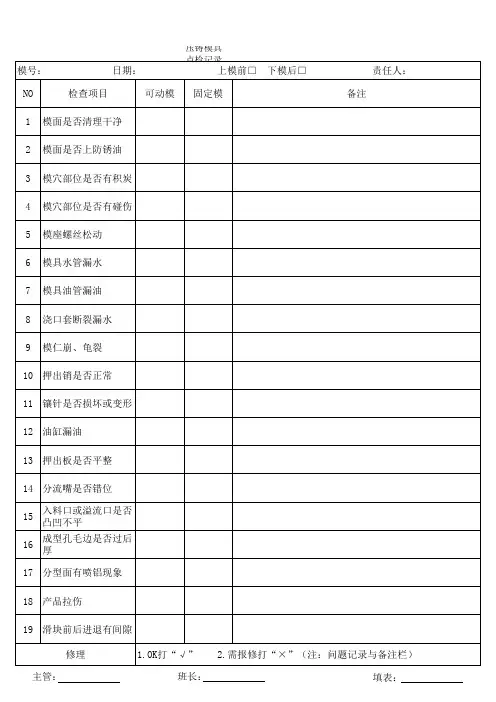

压铸模具规格查验表1.模具类型:生产用的压铸模2.模仁钢材:(需材料证明)3.模仁钢材的热处理硬度要求:4.铸拔孔:在图纸上标注的铸拔孔5.铸件的外形:有些形状是要被机械加工达成的6.铸件合金:铝合金7.铸件重量:8.压铸件的外观面:烤漆等级,要机械加工的等级(功能性的部位)9.模具分类:一模一穴10.铸件日期章:不需要11.铸件零件号码:不需要12.铸件的标示字体:版本号码13.模具的配置:客户的认可确认14.首件的认可:生产之前有客户的认可15.量具:压铸者制造特殊量具16.冲模:机械的运动形式(预估产品的寿命)17.加工夹具:需要特别加工夹具由压铸者提供压铸产品规格书1.表面处理:完全没铝屑和干净、干燥的表面2.压铸表面处理:烤漆的品质—允许一些烤漆可以覆盖的瑕疵;最高品质—放置O型环的表面3.毛边去除分模线和外缘:手工活抛光,冲切到压铸的表面4.铸拔孔毛边去除:毛边不去除;毛边将以机加来处理5.顶出销毛边去除:毛边不去除;压平;从特定位置处理去除6.平面度:依照NADCA规范之标准公差(S-4A-7);依照NADCA规范之精密公差(P-4A-7)7.尺寸:依照NADCA规范标准公差;指定尺寸依照精密公差,其它尺寸依照标准公差8.包装:个别包装压铸表面检查表1.分模线:不需要抛光;只要抛光图面上有标示;所有分模线都要抛光2.环境:正常室内使用;暴露在室外气候下3.压铸成型表面:功能等级—轻微的表面不完整性,较厚的涂装;消费者等级—依事先所同意,在正常光线条件下以()距离观察时无任何具争议性的表面不完整性图面和规格都必须包含以下的讯息1.重要、主要或次要尺寸的区域和允收水准(AQL)或PPM要求包含要做管制图之尺寸2.机加或量测所使用的基准位置和被用来做特殊检查的区域3.量测过程和特殊量具4.特别的要求和其附属区域5.注明要涂装的铸品面,指定表面之级数6.指出那里是冲切边不可接受和说明毛边去除之程度7.在订单和图面说明所有的工程设变程度8.说明哪些面可能被用来放置顶出销的地方9.一般公差表,它可以描述所有图面上非重要区域的公差10.清楚描述出所有可接受和不可接受的标准压铸件技术要求1.平面图上的未注尺寸按3D图做出2.图上未标注的线性尺寸公差表,未涵盖之处见标准NADCA S-4A-1,S-4A-2,S-4A-33.中心线的误差为±0.12mm4.除另有规定外,拔模斜度按 1.5°±20’,壁厚小于1.5mm的侧壁的出模斜度见标准NADCA S-4A-45.图上显示为锐角的地方的倒角(包括倒直角,倒圆角)必须小于0.25mm6.标识为“REF”的尺寸仅供参考7.图上尺寸为喷涂前的尺寸8.所有的螺纹孔需遮蔽9.涂层厚度要符合规格要求10.外观件所有曲线及倒圆角处必须平滑过渡11.零件必须除净毛刺12.标有“CPK”的尺寸为主要的设计参数13.内浇口残留量小于0.15mm14.顶针痕凸起0.15mm以下,凹下0.4以下15.分模面的错模量在0.12mm以下可接受16.批峰在0.08mm以下。

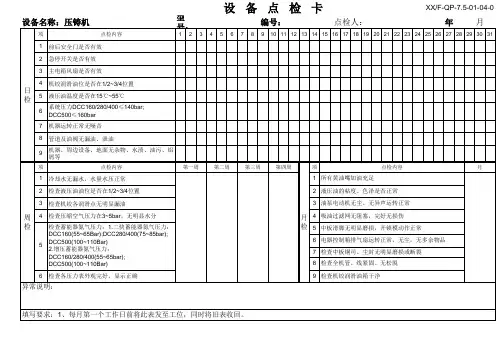

N O部门:1压铸机液压软管液压软管的密封良好没有泄漏目视1次/日2压铸单元液压密封液压集成模块、法兰和螺纹管接头的密封良好没有泄漏目视1次/日3冲头润滑检查冲头润滑系统:润滑剂在工作范围内;2.喷嘴通畅;耳听1次/日4冷却水密封检查冷却水接头的密封性、无漏水目视1次/日5压铸机主油泵电机表面温度不烫手,无噪声手动耳听1次/日6给汤机给汤机在工作中运行平稳、无卡滞现象,汤勺运行平稳目视1次/日7给汤机电缆无裸露线头、无烫伤、破损目视1次/日8切边机液压站外观无破损.污物附着.无泄漏目视1次/日9切边机油箱定期检查主油箱油位、油温是否在正常范围内目视1次/日10切边机油泵油泵声音无异响耳听1次/日11切边机压力表工作时在正常范围之内(45~65bar)目视1次/日12切边模切边模结构无松动、损坏目视1次/日13抽芯限位限位开关、限位块无松动目视手动1次/日14氮气压力停机泄压后检查增压、快压压力是否在100~120bar(可根据工艺要求在该范围内微调)目视/手动1次/周15氮气瓶排油氮气瓶排油手动1次/月NO.异常项目巡检确认(班长)每周不定期巡检点检者(异常/负责人)每天一次789点检方法点检频度301245251011141516172324异常记录异常描述维修人员维修时间备注编制设备部NO.点检项目点检基准19202122231831113626272829设备名称:压铸单元生产线:★ 设备日常点检表(异常/负责人) ★制定日期2013年12月14日设备编号:压铸分厂修订时间修订内容※注:每月26日审核修订记录修订理由修订者审核(工段长)异常联络流程图年月设备部制作注:"点检基准"中有数据范围基准的项目,须记录该点检项目的实际操作者保全人员设备工程师班长段长部长第一第二第三第四第五点检的项目正常用“OK”表示;异常用“NG”表示,并作好‘异常记录’;当天设备未运行用"↓"表示。